Исследование характеристик качества порошков алмаза, полученных из отходов гранильного производства

Автор: Сафонова Мария Николаевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Надежность в машиностроении и новые конструкционные материалы

Статья в выпуске: 4-2 т.15, 2013 года.

Бесплатный доступ

Работа посвящена изучению характеристик качества порошков природного алмаза микронных размерностей, полученных из отходов гранильного производства.

Природный алмаз, удельная магнитная восприимчивость, удельное электросопротивление, содержание несгораемых примесей, абразивная способность

Короткий адрес: https://sciup.org/148202316

IDR: 148202316 | УДК: 621.891

Текст научной статьи Исследование характеристик качества порошков алмаза, полученных из отходов гранильного производства

В настоящее время в мире возрос интерес к нанопорошковым материалам, среди которых особое место занимают кластеры углерода.В Институте сверхтвердых материалов им. В.Н. Бакуля НАН Украины разработан ряд технологических процессов получения из продукта детонационного синтеза фирмы «Алит» нескольких марок синтетических алмазов детонационного синтеза (ДНА) различного функционального назначения [1, 2]. Разнообразие принципиально новых свойств этих материалов позволяет использовать их для качественно новых приложений в различных отраслях промышленности. Разработка сверхизносостойких, абразивных, антифрикционных и уплотнительных материалов является актуальной проблемой материаловедения и машиностроения, так как растут запросы в качественном и недорогом композитном материале активно развивающихся потребителей – строительных отраслей, разработки недр и переработки природного сырья. Определяющим для функциональных свойств этих материалов является масштабный структурный фактор, поскольку он влияет на формирование структурночувствительных механических свойств – пределов прочности и текучести. Учитывая, что на гранильных предприятиях Республики Саха (Якутия) при обработке алмаза в бриллианты образуется достаточно большое количество отходов алмазного сырья микронных размерностей, была поставлена цель данной работы.

Цель работы: исследование характеристик качества отходов гранильного производства с целью получения исходных данных для разработки технологических режимов изготовления из них композиционных материалов инструментального назначения.

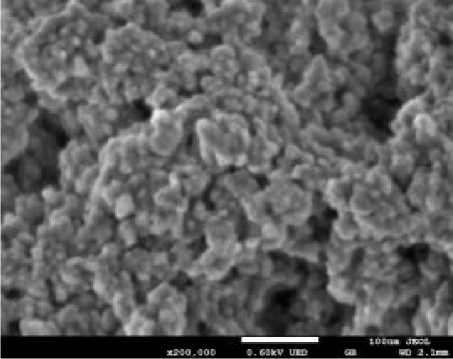

Были исследованы порошки, полученные из отходов гранильного производства на предприятии ОАО «Сахадаймонд», доведенных до зернистостей 7/5 мкм, 3/2 мкм, субмикропорошок (марки УДА) и фракция 40 мкм. Проведен микроскопический анализ зернового состава исследуемых порошков, фотографии приведены на рис. 1.

а)

б)

Рис. 1. а) порошки природного алмаза размерами 3/2 мкм; б) субмикропорошок природного алмаза (УДА) в агломерате

Определяли удельную магнитную восприимчивость (χ), удельное электросопротивление (ρ), содержание несгораемых примесей (несгораемый остаток), абразивная способность порошков измерена по ГОСТ 9206-80 (табл. 1).

Методика проведения исследований.

Этап 1. Определение массовой доли металлических примесей в алмазных порошках по измеряемой удельной магнитной восприимчивости. Методика предназначена для определения массовой доли металлических примесей от 0,3 до 2,5% в алмазных шлифпорошках по измеряемой удельной магнитной восприимчивости [3].Магнитный неразрушающий метод определения массовой доли металлических примесей в синтетических алмазах основан на установленной зависимости между массовой долей металлических примесей в алмазных шлифпорошках и их удельной магнитной восприимчивостью.

Р = « о + ^х + а2 х 2 + а 3 х 3 (1)

где в — массовая доля металлических примесей в порошках, а0 , а, , а 2 , а 3 - эмпирические постоянные соответственно в % , %* кг , %* и %* К -кг ) , кг

I ~ ) ; X - удельная магнитная восприимчивость,

Метод заключается в измерении удельной магнитной восприимчивости алмазного порошка и расчете по принятой зависимости массовой доли металлических примесей. Удельная магнитная восприимчивость алмазного порошка определяется по формуле

∆

% = "Тш ,

∗

где ц о — абсолютная магнитная проницаемость, равная 12,56*10-7 г/м.

Экспериментальные значения постоянных в формуле (1) следующие: а 0 = 0,2593% ; а 1 =0,1920*10 8 К %кг ) ; а 2 =—0,0104*(108)2 %*К^), а 3=0,0004*(108)3 %* К кг 3). Погрешность определения массовой о металлических примесей не превышает 10% с доверительной вероятностью Р =0 , 95.

Этап 2. Определение удельной магнитной восприимчивости порошков. Метод определения удельной магнитной восприимчивости порошков сверхтвердых материалов на приборе типа «Магнит» основан на существовании тесной корреляции между двумя магнитными характеристиками порошков СТМ: удельной магнитной восприимчивостью и удельной электромагнитной характеристикой I [3]. Для измерения удельной магнитной восприимчивости на приборе типа «Магнит» предварительно строится зависимость удельной электромагнитной характеристики от ее удельной магнитной восприимчивости. В дальнейшем методика определения удельной магнитной восприимчивости заключается в измерении удельной электромагнитной характеристики и определении по известной зависимости X = f (П; I и X определяются по существующей методике [3]. Для каждой пробы порошка по методике на приборе «Магнит-А» производится по 3 параллельных измерения удельной, электромагнитной характеристики. Среднее арифметическое значение 3 параллельных измерении принимается за результат измерений. Погрешность определения на приборе типа «Магнит-А» трех параллельных измерениях не превышает 10%.

Этап 3. Измерение удельного электросопротивления. Методика предназначена для определения удельного электросопротивления шлифпорошков [3]. Метод определения удельного электросопротивления шлифпорошков из синтетических алмазов основан на установленной зависимости между удельным электросопротивлением контролируемого порошка р и экспериментально измеряемой величиной электрического сопротивления навески порошка:

р = у- , Ом*м (3)

где R - электросопротивление навески порошка, Ом; S - площадь пуансона, м2; l - высота слоя порошка в пресс-форме, м.

Отбор проб осуществляется в соответствии с ГОСТ 9206-80. Для контроля берут от каждой объединенной пробы порошка по 2 навески массой (0,40±0,01) г каждая. Рассчитывается удельное электрическое сопротивление слоя шлифпорошка из синтетических алмазов по формуле р = 314,2*10""6 у, (4)

где 314,2*10-6 - площадь пуансона, м2.

Определяется среднее арифметическое значение удельного электрического сопротивления по формуле:

р = ^^ (5)

где - удельное электрическое сопротивление, полученное в результате отдельного наблюдения; n - количество наблюдений (n=3). Данные по определению характеристик исследованных порошков приведены в таблице 1. Полученные результаты свидетельствуют о том, что исследованные микропорошки 7/5, 3/2, УДА по зерновому составу и содержанию примесей не соответствует требованиям ГОСТ на алмазную продукцию.

Таблица 1. Физико-химические характеристики порошков природного алмаза и показатели их зернового состава

|

Наименование порошка по ГОСТ |

Характеристики |

||||

|

гран. состав по результатам микроскопических исследований, мкм |

χ 10-8 , м3/кг |

ρ ОМ·м |

н.о. % |

абразивная способность |

|

|

40 мкм |

40-0 |

62,1 |

3,1·109 |

5,7 |

2,86 |

|

7/5 мкм |

7-0 |

4,0 |

7,5·1010 |

н/о |

1,9 |

|

3/2 мкм |

3-0 |

737 |

5,2·109 |

2,9 |

0,57 |

|

Субмикропорошок (УДА) |

3-0 с преобладанием 1/0 и 0,5/0 |

538 |

8,3·1010 |

3,1 |

н/о |

Примечание: н.о. – несгораемый остаток

Результаты исследований и их обсуждение. Морфометрические исследования на приборе DiaInspect.OSM показали, что в составе порошка алмаза преобладают зерна осколочной формы. Такая форма зерен характерна для порошков природного алмаза. Полученные результаты свидетельствуют о том, что исследованные порошки 7/5, 3/2, УДА по зерновому составу и содержанию примесей не соответствуют требованиям ГОСТ на алмазную продукцию (табл. 1). В связи с тем, что порошки содержат много посторонних, преимущественно металлических примесей, их необходимо предварительно очистить, а затем провести исследования физикохимических свойств с целью выбора оптимальных областей применения. Наличие металлических примесей в порошках алмаза не препятствует их использованию в виде упрочняющей фазы в композитных материалах на металлической основе.

Выводы: порошки алмаза, полученные из отходов гранильного производства (марки УДА), пригодны для изготовления из них компактов методами физико-химического синтеза при атмосферном давлении или поликристаллов при высоких давлениях и температуре, также они могут использоваться в качестве упрочняющих наполнителей в связке инструментальных материалов.

Список литературы Исследование характеристик качества порошков алмаза, полученных из отходов гранильного производства

- Новиков, Н.В. Наноалмазы статического и детонационного синтеза и перспектива их применения/Н.В. Новиков, Г.П. Богатырева//Сверхтвердые материалы. 2008. № 2. С. 3-12.

- Долматов, В.Ю. Ультрадисперсные алмазы детонационного синтеза. Получение, свойства, применение. -СПб.: Изд-во СПбГПУ, 2003. 344 с.

- Методические рекомендации по изучению физико-химических свойств СТМ/под ред. Г.П. Богатыревой. -Киев, 1992. 40 с.