Исследование и испытания низкотемпературного эмиссионного материала для катода-компенсатора стационарного плазменного двигателя

Автор: И. Ю. Пономарев, Е. А. Богданова, С. В. Олотин, М. С. Кожикин, А. В. Наседкин

Журнал: Космические аппараты и технологии.

Рубрика: Новые материалы и технологии в космической технике

Статья в выпуске: 4, 2024 года.

Бесплатный доступ

С целью снижения мощности, затрачиваемой на работу катода-компенсатора стационарного плазменного двигателя, был изготовлен и испытан низкотемпературный эмиттер. В представленной статье описан мотивированный выбор материала, технологии изготовления и принцип работы оксидных катодных материалов. Предлагаемый подход к изготовлению образцов эмиттера включал ряд технологических операций: подготовку исходных компонентов порошковой смеси, прессование партии заготовок, термическую обработку в специальных условиях, а также механическую обработку для придания заготовкам формы, требуемой для проведения испытаний. В статье подробно описано разработанное технологическое оснащение, используемое для измерения эмиссионных свойств полученных эмиттеров. Исследование образцов рентгеноспектральными методами показало равномерность распределения эмиссионно-активных компонентов. Методами металлографии и сканирующей электронной микроскопии была исследована морфология поверхности, оценена равномерность распределения пор. Определение эмиссионных свойств полученных эмиттеров проводилось на вакуумном стенде в условиях, близких к утвержденным для серийной продукции предприятия. В рамках проведения испытаний была определена функциональная зависимость температуры эмиттера от мощности нагрева, измерены значения термоэмиссионного тока при фиксированных значениях мощности нагревателя, затем получены зависимости эмиссионного тока от температуры.

Низкотемпературный эмиттер, оксидно-никелевый катодный материал, эмиттер для стационарного плазменного двигателя

Короткий адрес: https://sciup.org/14132265

IDR: 14132265 | УДК: 621.3.032.273, 621.455

Текст статьи Исследование и испытания низкотемпературного эмиссионного материала для катода-компенсатора стационарного плазменного двигателя

В двигательных установках космических аппаратов для дистанционного зондирования Земли применяются стационарные плазменные двигатели (СПД). Ответственным узлом в конструкции СПД является катод-компенсатор, характеристики которого определяются типом и материалом эмиттера. В серийных изделиях применяются эмиттеры из гексаборида лантана, температура эксплуатации которого составляет от 1600 до 2000 °C [1]. Для достижения указанных температур затрачивается значительная часть требуемой для работы двигателя

мощности. На сегодняшний день стоит задача разработки полого катода, который должен обеспечивать малое энергопотребление при токе разряда до 1 А.

Высокие температуры работы эмиттера ведут к усложнению конструкции катода, связанному с тепловой схемой, изготовлением деталей катодного узла из тугоплавких материалов, применением специальных барьерных покрытий и т.д. Применение низкотемпературного эмиттера позволит снизить энергопотребление катода и двигателя в целом, использовать конструкционные материалы с пониженной температурой плавления, упростить технологические процессы изготовления и сборки.

Кроме пониженной температуры эксплуатации требуется обеспечить механическую обрабатывае- мость эмиттера, длительный ресурс работы и стабильные рабочие характеристики, которые в том числе связаны с однородностью распределения эмиссионно-активного компонента по всему объему и его транспортом из объема к поверхности.

1. Обзор литературы

В [2] представлен список полых катодов с указанными значениями тока разряда, материала эмиттера, разработчиками; в комментариях также описана применяемость, если таковая была достигнута. Так, низкотемпературные эмиттеры в лётных образцах двигателей преимущественно изготавливают из пористого вольфрама, пропитанного соединениями бария и другими эмиссионноактивными компонентами [3–6].

Традиционно в качестве эмиссионных материалов применяются оксиды щелочноземельных металлов, таких как оксид бария, кальция, стронция и т.д., в качестве матрицы – вольфрам, никель, их сплавы, молибден, рений и др., которые обеспечат высокую теплопроводность [7, 8]. Так, в 50-х годах 20 века был разработан и запатентован оксидно-никелевый прессованный катод для использования в электронных вакуумных приборах [9], где основным функциональным компонентом является оксид бария в виде кристаллитов, сформированных в процессе активации катода. Эмиссия при этом определяется концентрацией кислородных вакансий на поверхности оксида бария и влиянием других компонентов [10, 11]. Предполагается, что металлическая матрица может выполнять функции катализатора разложения карбонатов и сорбента кислорода. Кислород, сорбированный металлом, формирует кислородные вакансии в кристаллитах оксида бария [12].

Важное значение имеет пространственная структура материала эмиттера. В таблице 1 представлены значения работ выхода различных металлов и соединений, использующихся в процессах изготовления и работы оксидно-никелевых катодных материалов. Из приведённых в таблице 1 данных следует, что пористая структура материалов ведет к пониженным значениям работы выхода. Также важным фактором для снижения работы выхода катодного материала является образование гомогенного твердого раствора из смеси карбонатов щелочноземельных металлов при изготовлении эмиттера.

Характеристикой материала эмиттера, опреде- 255 ляющей его эксплуатационные качества, является рабочая температура, при которой значение тока термоэлектронной эмиссии принимает требуемые значения. Данные о плотности эмиссионного тока и длительности работы при разных температурах прессованного оксидно-никелевого катода приведены в таблице 2 [7].

Исходя из вышеприведённых данных, можно сделать вывод о том, что, обладая низкой работой выхода при относительно невысоких температурах, оксидно-никелевые катодные материалы обеспечивают достаточно высокую плотность эмиссионного тока.

В практической части работы будет описано получение оксидно-никелевого эмиттера, его исследований, подготовка средств технологического оснащения для проведения испытаний, непосредственно испытания и анализ полученных данных.

2. Материалы и методы

Для изготовления лабораторных образцов низкотемпературного эмиттера был выбран никель ПНК-ОТ2 ГОСТ 9722–97 в качестве материала ме-

Таблица 1

Энергетически-эмиссионные характеристики металлов и соединений, используемых при производстве оксидно-никелевых катодов [13]

Том 8

Таблица 2

Свойства катода состава 70–90 % порошка Ni и 10–30 % карбонатов щелочноземельных металлов

|

Рабочая температура, К |

Плотность тока, А/см2 |

Срок службы, ч |

Режим отбора тока |

|

1120–1170 |

0,5 |

5 000 |

Постоянный |

|

1110 |

1,0 |

10 000 |

Постоянный |

|

1120 |

0,5 |

5 000 |

Постоянный |

|

1170 |

10,0 |

600 |

Импульсный |

|

1120 |

0,5 |

5 000 |

Постоянный |

|

1270 |

1,0 |

5 000 |

Постоянный |

|

1340 |

3,0 |

5 000 |

Постоянный |

таллической матрицы и тройной карбонат щелочноземельных металлов, а именно бария, кальция, стронция, для обеспечения эмиссионной активности. Порошок никеля предварительно промывали, сушили и отжигали с целью повышения пластичности для последующего формования.

Порошки карбонатов щелочноземельных металлов также предварительно сушили и отжигали, затем перемешивали с порошком никеля, используя мельницу барабанного типа с малой загрузкой размольных тел. Прессование заготовок осуществляли с помощью специальной оснастки без добавления пластификаторов на гидравлическом прессе Сорокин 7.20 с удельным усилием в несколько тонн. Внешний вид прессованных заготовок представлен на рисунке 1а.

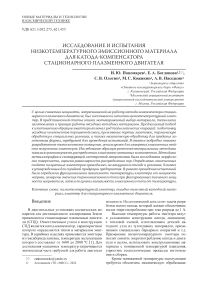

Для осуществления спекания прессованных заготовок была спроектирована и изготовлена реакторная печь (рисунок 2), позволяющая вести процесс в газовой среде. Спекание проводили при высоких температурах в атмосфере водорода, для контроля температуры использовалась термопара, установленная в реактор. Затем заготовки подвергали механической обработке на токарном станке, обезжиривали и отжигали в вакууме для улучшения распределения эмиссионно-активных компонентов на поверхности [12], вид полученных образцов представлен на рисунке 1б.

Полученные образцы эмиттеров исследовали с помощью сканирующего электронного микроскопа JSM-6610 JEOL, картирование по элементам было получено с помощью приставки энергодисперсионного анализатора. Данные по элементному составу поверхности до и после испытаний на стенде были получены на рентгенофлуоресцентном спектрометре EDX-8000.

Металлографическое исследование поверхности образцов выполняли с помощью металлографического микроскопа Altami MET 1C с цифровой камерой Levenhuk M1400 PLUS, для выявления контрастности исследуемых областей с различной степенью поглощения и отражения света использовался точечный источник света, направленный под разными углами. Шлифы подготавливали следующим образом: полученные образцы помещали в заливочную силиконовую форму и заливали эпоксидной смолой для холодной заливки ClaroCit с целью формирования шайб. В дальнейшем шайбы помещались в шлифовально-полировочный станок Struers TegraPol-11 и шлифовались на алмазных дисках с зернистостью Р80, Р220, Р1200.

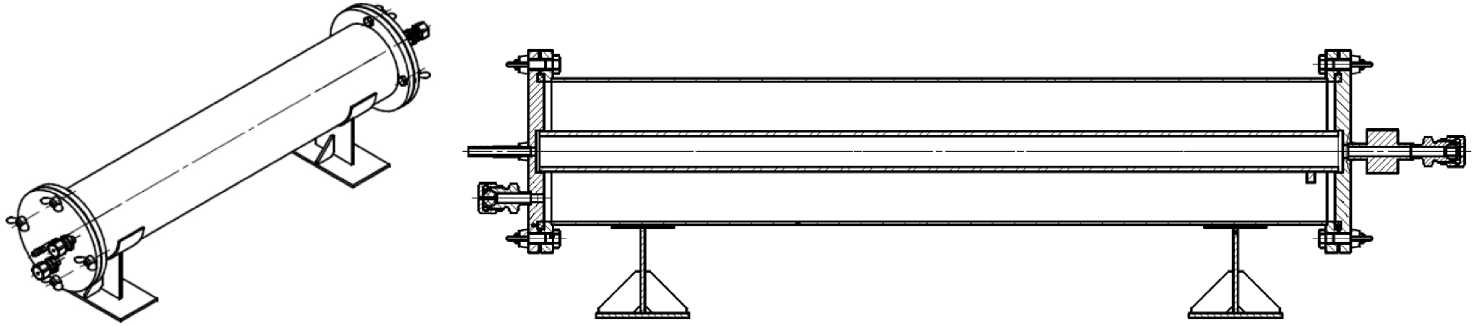

Для проведения измерения эмиссионного тока образцов оксидно-никелевого эмиттера была изготовлена специальная оснастка (рисунок 3), представляющая собой опору с перфорированной

а

Рисунок 1. Внешний вид спрессованных заготовок: а – после механической обработки; б – вакуумного отжига

б

аб

Рисунок 2. Внешний вид реактора для термообработки эмиссионных материалов

Рисунок 3. Оснастка для измерения эмиссионного тока

пластиной, на которой смонтированы кронштейн-держатель для датчика пирометра и керамическая трубка. В керамическую трубку установлен спиральный нагреватель в корпусе от разукомплектованного серийного катода. Между корпусом катода и керамической трубкой установлены листы молибденовой фольги, выполняющие роль тепловых экранов. В нагреватель установлена втулка с посадочным местом для эмиттера цилиндрической формы. К противоположной от места установки эмиттера торцевой поверхности втулки приварен молибденовый пруток, который через керамическую вставку выведен за пределы корпуса для подключения катодного электрода.

Измерение температуры проводилось с помощью пирометра «Кельвин АРТО 1500». Диапазон измерения температуры этого пирометра составляет 500–1500 °C. Коэффициент эмиссии для пирометра φ был установлен 0,75 (точное значение коэффициента эмиссии для оксидно-никелевого эмиссионного материала неизвестно, значение 0,75 было выбрано из диапазона 0,6–0,8, характерного для неполированных металлических поверхностей). Датчик пирометра был установлен на кронштейн перпендикулярно к плоскости торца эмиттера таким образом, чтобы его ось совпадала с центром торцевой поверхности эмиттера.

Область измерения температуры на данном расстоянии равна окружности диаметром 3 мм.

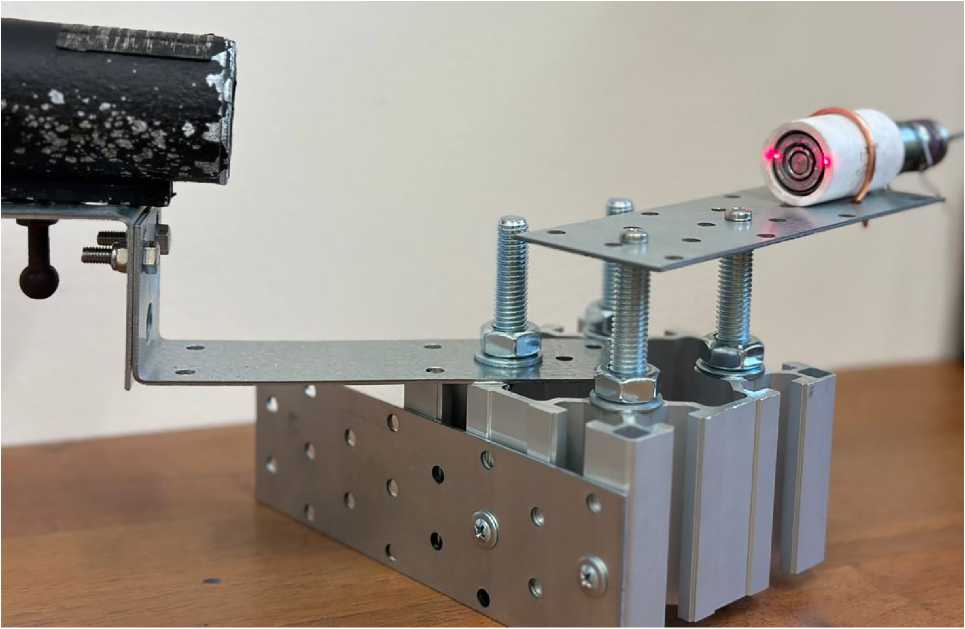

Оснастка с эмиттером была установлена в вакуумный стенд для проведения измерений температуры эмиттера и эмиссионного тока. Измерительная схема эмиссионного тока представлена на рисунке 4 и соответствует схеме, ко-

Рисунок 4. Схема измерения термоэмиссионного тока

If I— 0СМ1ЛМЕ АППАРАТЫ VI

Том 8

ТЕХНОЛОГА иен торую используют при проведении испытаний катодных узлов для серийных изделий.

В этой диодной схеме значение тока термоэмиссии рассчитывается по падению напряжения на измерительном шунте.

3. Результаты и обсуждения

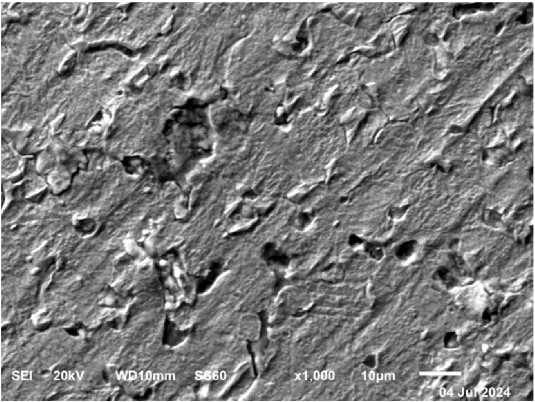

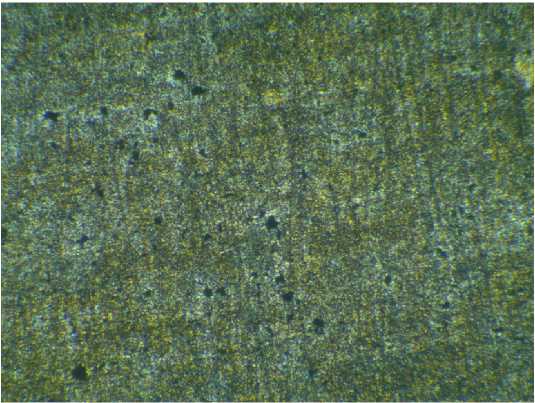

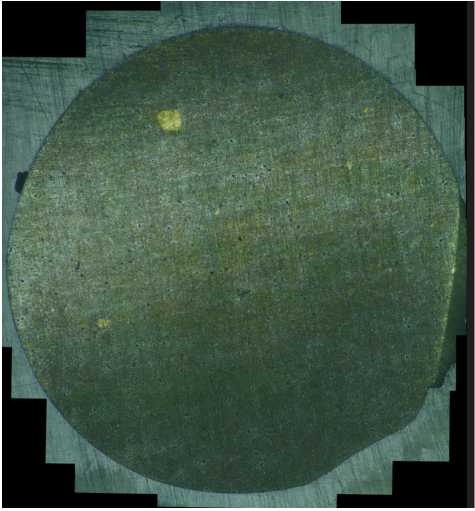

По описанной методике были изготовлены, исследованы и испытаны образцы эмиттеров. На рисунке 5 и рисунке 6а представлен внешний вид поверхности изготовленного образца, полу- 258 ченный с помощью сканирующего электронного микроскопа (рисунки 5а, 6а), а также с помощью металлографического (рисунок 5б).

На исследуемых поверхностях наблюдается развитая пористая поверхность, отсутствуют явные дефекты и примесные фазы. Величина пористости материала, которая обусловливает возможность качественной механической обработки, была определена расчетно для полученных образцов и составила порядка 30,4 %, значение согласуется с литературными данными [14, 15].

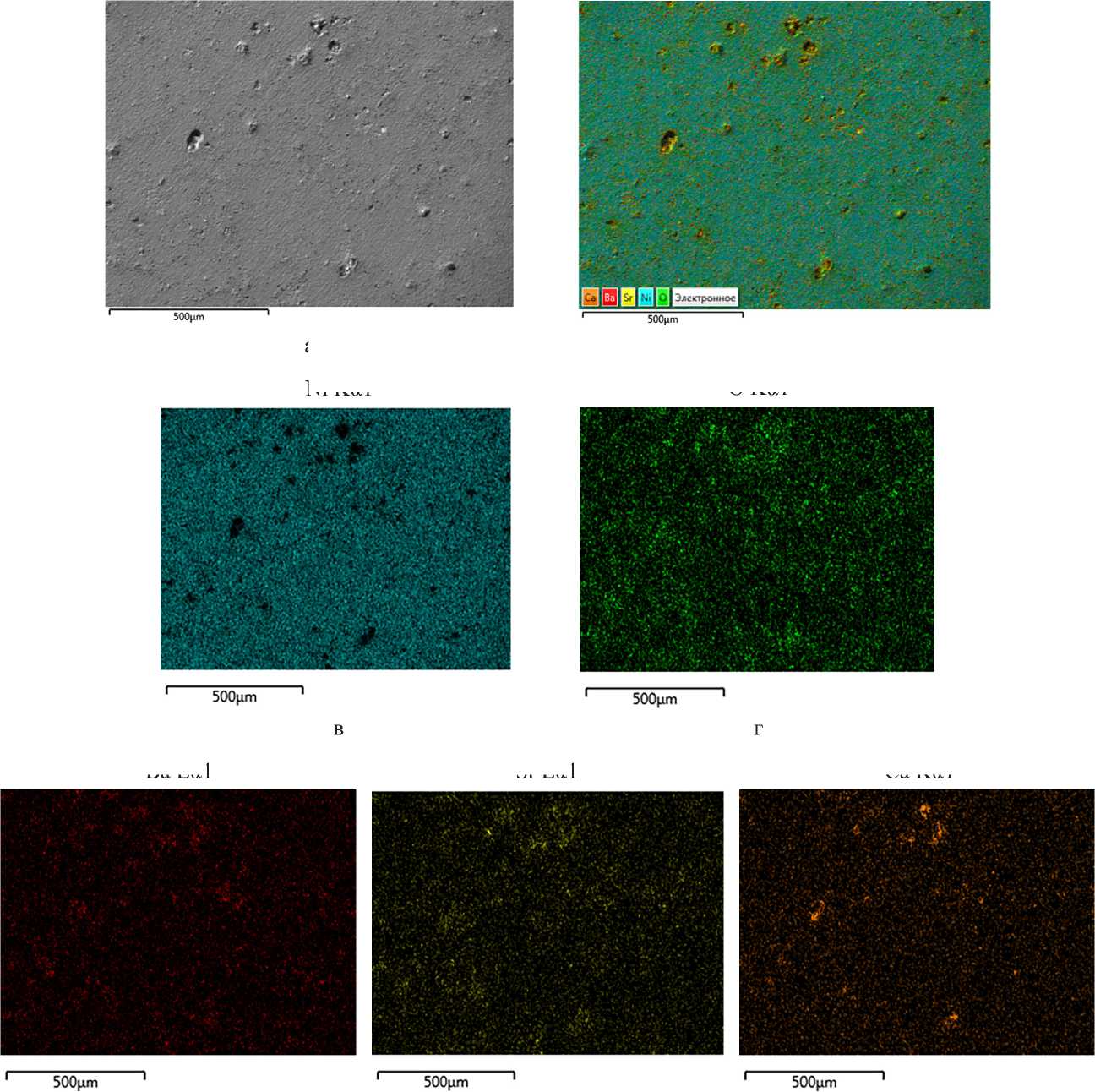

Картирование по элементам изображено на рисунке 6. Распределение эмиссионно-активных компонентов можно оценить как равномерное, тем не менее наблюдаются участки с повышенным содержанием соединения кальция, что может быть связано с недостаточным качеством перемешивания карбонатов на этапе подготовки материалов.

После проведения исследования образцов оксидно-никелевого эмиттера проводили ряд испытаний для определения эмиссионных и температурных характеристик.

В связи с необходимостью активировать полученный эмиттер при первом включении на нагреватель была подана максимальная мощность, а именно 100 Вт.

Так как оснастка для испытаний образцов эмиттера не позволяет определять одновременно и температуру, и значение эмиссионного тока, то данные получали последовательно: измерение температуры, определение зависимости температуры эмиттера от мощности нагревателя, измерение эмиссионного тока, расчет температуры эмиттера по зависимости эмиссионного тока от мощности нагревателя.

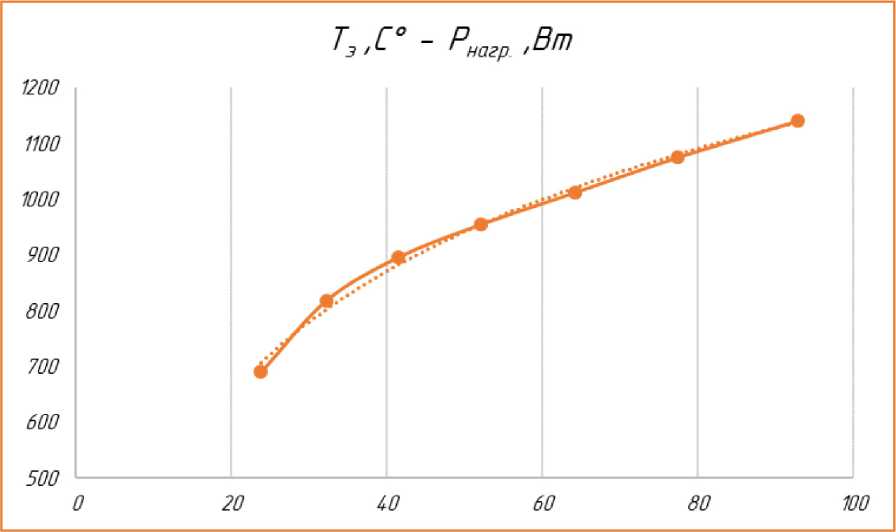

По данным таблицы 3 была построена функциональная зависимость температуры эмиттера от мощности нагревателя, представленная на рисунке 7. Была выполнена аппроксимация, в результате чего получено следующее логарифмическое выражение:

Т = 317 х 1п(Рн) - 298.

Были выполнены измерения значений термоэмиссионного тока при фиксированных значениях мощности нагревателя. Данные измерений тока с расчётом температуры эмиттера и плотности тока термоэмиссии сведены в таблицу 4. Удельная плотность тока термоэмиссии была рассчитана по формуле:

^ -1 ш где IЭ – измеренное значение тока термоэмиссии, SK – площадь торцевой поверхности эмиттера.

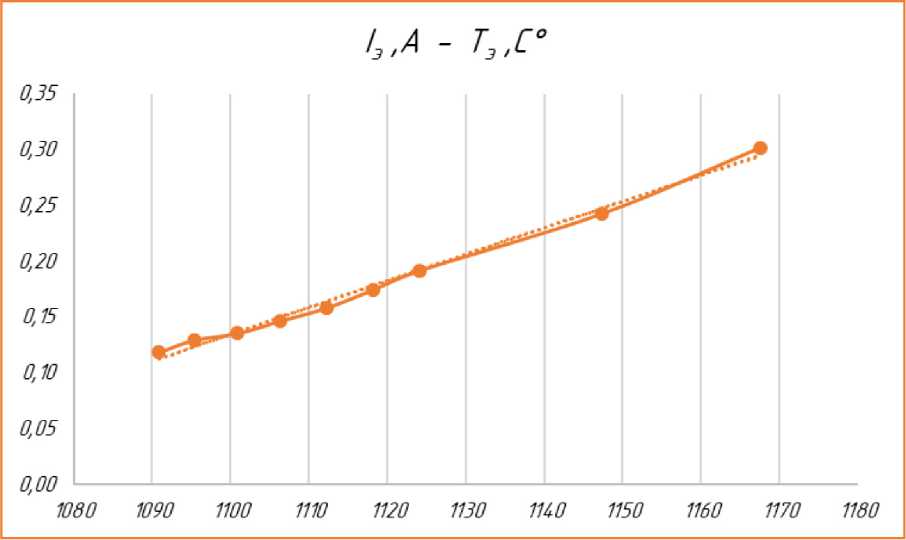

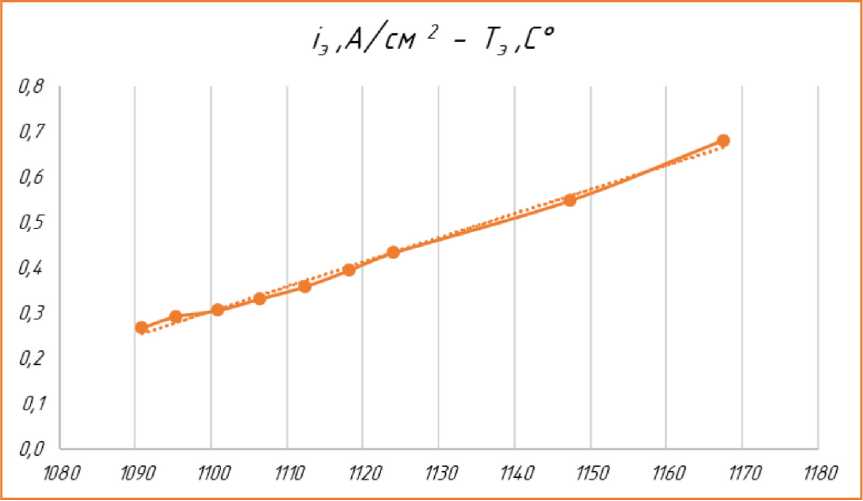

В графическом виде полученные зависимости эмиссионного тока от температуры представлены на рисунках 8 и 9.

Полученные температурные зависимости термоэмиссионного тока отличаются в большую сторону на 100–150 °C по сравнению с литературными данными (таблица 2). Это может быть связано с некорректно выбранным коэффициентом эмиссии φ для пирометра, что и привело к погрешности измерения (если значение коэффициента эмиссии φ ниже истинного значения для данного материала, то результаты измерения температуры будут завышены).

После завершения испытаний эмиттер был извлечён из оснастки с целью выполнения дополнительных исследований.

а б

Рисунок 5. Внешний вид поверхности эмиттера: а – со съемки СЭМ; б – металлографического микроскопа

Ba Lα1

Sr Lα1

б

а

е

ж

д

Рисунок 6. а – внешний вид образца эмиттера; б – картирование поверхности по элементам; в – распределение Ni; г – O; д – Ba; е – Sr; ж – Ca

Ni Kα1

O Kα1

Ca Kα1

Таблица 3

Зависимость температуры от мощности нагревателя для оксидно-никелевого эмиттера

|

U нагр., В |

I нагр. , A |

P нагр. , Вт |

T э , С° |

|

2,98 |

8,0 |

24 |

690 |

|

3,58 |

9,0 |

32 |

818 |

|

4,15 |

10,0 |

42 |

896 |

|

4,74 |

11,0 |

52 |

955 |

|

5,35 |

12,0 |

64 |

1012 |

|

5,96 |

13,0 |

77 |

1075 |

|

6,63 |

14,0 |

93 |

1140 |

If

ОСМИЧЕСКИЕ АППАРАТЫ И технологии aesas

Том 8

Рисунок 7. График зависимости температуры эмиттера от мощности нагревателя

Таблица 4

Зависимость тока термоэмиссии от температуры для оксидно-никелевого эмиттера

|

U нагр., В |

I нагр. , A |

P нагр. , Вт |

T э , С° |

I э , A |

i э, A/см2 |

|

4,0 |

10,0 |

40 |

872 |

0,0097 |

0,00 |

|

5,72 |

14,0 |

80 |

1091 |

0,118 |

0,27 |

|

5,76 |

14,1 |

81 |

1095 |

0,129 |

0,29 |

|

5,82 |

14,2 |

83 |

1101 |

0,135 |

0,31 |

|

5,88 |

14,3 |

84 |

1106 |

0,146 |

0,33 |

|

5,95 |

14,4 |

86 |

1112 |

0,158 |

0,36 |

|

6,02 |

14,5 |

87 |

1118 |

0,174 |

0,39 |

|

6,09 |

14,6 |

89 |

1124 |

0,191 |

0,43 |

|

6,51 |

14,7 |

96 |

1147 |

0,242 |

0,55 |

|

6,80 |

15,0 |

102 |

1168 |

0,301 |

0,68 |

Рисунок 8. График зависимости термоэмиссионного тока от температуры эмиттера

Рисунок 9. График зависимости плотности термоэмиссионного тока от температуры эмиттера

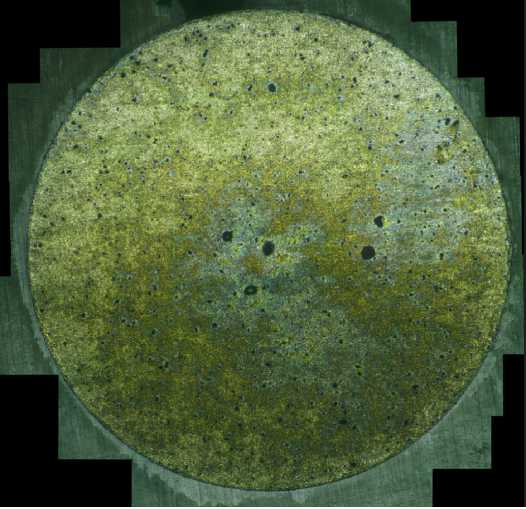

На рисунке 10 представлены фотографии эмиттера до и после стендовых испытаний. Торцевая поверхность эмиттера, с которой происходила эмиссия, имеет потемневшие участки и отличается более пористой текстурой по сравнению с изначальным состоянием.

Также было выполнено металлографическое исследование эмиттера. Фотографии шлифов до испытаний и после для сравнения представлены на рисунке 11.

Выполнено исследование элементного состава поверхности методом рентгенофлуоресцентной спектрометрии. Сравнительные результаты элементного качественного и полуколичественного анализа поверхности эмиттера в разных случайно выбранных точках (пронумерованы в таблице) до и после испытаний представлены в таблице 5.

После проведения испытаний, как видно из данных таблицы 5, количественное содержание

а

Рисунок 10. Внешний вид эмиттера: а – до стендовых испытаний;

б – после стендовых испытаний

б

бария на поверхности эмиттера увеличилось почти в 5 раз, это может быть следствием массопереноса значительного количества оксида бария из объёма эмиттера на его поверхность, что согласуется с теоретической моделью работы оксидного катода [10].

а

Рисунок 11. Металлографический шлиф эмиттера: а – до испытаний; б – после испытаний

б

If I — ОСМИНЕСКИЕ АППАРАТЫ VI

Том 8

ТЕХНОЛОГИИ нш

Результаты элементного анализа поверхности оксидно-никелевого эмиттера

Заключение

В рамках выполнения работ по получению и испытанию оксидно-никелевого термоэмиссионного материала была изготовлена партия эмиттеров, проведены исследования физико-химических свойств полученных образцов, измерения термоэмиссионного тока.

Полученные значения термоэмиссионного тока соответствуют расчётным и находятся в диапазоне значений токов эмиссии работы катода

в составе маломощного стационарного плазменного двигателя.

В продолжение работы планируется получение новых партий образцов эмиттеров для уточнения рабочих температур при значениях тока от 0,5 до 0,8 А, а также для определения стабильности работы в течение длительного ресурса. Разрабатывается специальный разборный катод, конструктивно схожий со штатным, для проведения испытаний в условиях, приближенных к натурным.

Таблица 5

|

Элемент |

Содержание,% |

|||||||

|

до проведения испытаний |

после проведения испытаний |

|||||||

|

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 |

|

|

Ni |

93,55 |

93,35 |

93,78 |

93,80 |

76,22 |

77,41 |

82,91 |

86,31 |

|

Ba |

3,48 |

3,52 |

3,07 |

3,24 |

18,19 |

16,35 |

16,74 |

13,44 |

|

Sr |

2,61 |

2,70 |

2,75 |

2,64 |

5,18 |

5,94 |

- |

- |

|

Ca |

0,35 |

0,43 |

0,40 |

0,31 |

0,40 |

0,29 |

0,34 |

0,24 |

Список литературы Исследование и испытания низкотемпературного эмиссионного материала для катода-компенсатора стационарного плазменного двигателя

- Керсанов В. С. и др. Высокоэффективный эмиттер электронов на основе гексаборида лантана. М.: Энергоатомиздат. 1987. С. 152.

- Лев Д. Р. и др. Последние успехи в исследованиях и разработке полых катодов для электрических двигателей // Обзоры современной физики плазмы. 2019. Т. 3. № 1. С. 6.

- Брофи Дж. Р. Ионный двигатель NASA Deep Space 1 // Обзор научных приборов. 2002. Т. 73. № . 2. С. 1071–1078.

- Битти Дж. Р. и др. Подсистема движения ионов ксенона // Журнал движения и энергетики. 1989. Т. 5. № . 4. С. 438–444.

- Полк Дж. Э. и др. Мощный ионный двигатель для полетов в дальний космос // Обзор научных инструментов. 2012. Т. 83. № 7.

- Хруби П. и др. Обзор электрических двигателей Busek // 36-я Международная конференция по электрическим двигателям, Венский университет, Австрия. 2019. Т. 13.

- Кудинцева Г. А., Мельников А. И., Морозов А. В., Никонов Б. П. Термоэлектронные катоды. М.: Энергия. 1966.

- Бушуев Н. А. и др. Современные источники электронной эмиссии для ламп бегущей волны миллиметрового и субмиллиметрового диапазонов // Успехи современной науки. 2016. Т. 2. № . 10. С. 126–139.

- Кумс Э. А., Форсберг Дж. П. В. Способ изготовления элементов с покрытием для электронных ламп: пат. 2543439 США. 1951.

- Капустин В. И. и др. Влияние микропримесей D-элементов на электронную структуру кристаллитов оксида бария в катодах СВЧ-приборов // Письма в Журнал технической физики. 2020. Т. 46. № . 3. С. 6–9.

- Капустин В. И. и др. Механизм формирования и свойства кристаллитов оксида бария в металлопористом катоде // Перспективные материалы. 2016. № 7. С. 5–15.

- Капустин В. И., Ли И. П. Теория, электронная структура и физикохимия материалов катодов СВЧ-приборов: монография. М.: ИНФРА-М. 2022.

- Леденцова Н. Е. Электронная структура и технологии оксидно-никелевых катодных материалов. Дис… канд. тех. наук: 05.27.06. М. 2019.

- Капустин В. И. и др. Перспективные технологии оксидно-никелевых катодов СВЧ-приборов сантиметрового диапазона длин волн. Тонкие химические технологии. 2016. Т. 11. № 3.

- Дюбуа Б. Ч. и др. Влияние структуры поверхности металлопористых катодов на их эмиссионные свойства // Электронная техника. Сер.1. СВЧ-техника. 2010. № 1. С. 25–34.