Исследование и определение оптимально-проходческой площади направляющего тоннеля при строительстве выработок большого поперечного сечения

Автор: Чан Туан Минь

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Статья в выпуске: 4, 2012 года.

Бесплатный доступ

Строительство подземных сооружений большого поперечного сечения является одной из важнейших задач, как во Вьетнаме, так и во многих странах мира. При строительстве выработки большого поперечного сечения обычно используют схемы проходки с поэтапном в сечении. Однако исследования и определения проходческой площади направляющего тоннеля в сечении имеет ограничения. В данной статье показаны определения оптимально-проходческой площади направляюшего тоннеля на основе численого метода.

Напряжение, деформация, выработок большого сечения, геомеханика

Короткий адрес: https://sciup.org/140215496

IDR: 140215496 | УДК: 622.261;

Текст научной статьи Исследование и определение оптимально-проходческой площади направляющего тоннеля при строительстве выработок большого поперечного сечения

В настояшее время на практике строительства и проходки тоннелей большого поперечного сечения обычно используют поэтапные схемы проходки для повышения скорости строительства и увеличения устойчивости пород массива вокруг выработки. Однако выбор соответствующей схемы для увеличения эффективности проходки и устойчивости выработки является сложной задачей. При поэтапной проходке определение площади каждого забоя тоже необходимо учитывать. Первое место проходки и также проходческая площадь в забое зависят от геологических условий и глубины положения выработки, а также от характеристик используемых средств. Данная статья представляет собой выбор оптимальной проходческой площади направляющего тоннеля в выработок большого сечения на основе численного метода по программе Phase 2. Рассматриваемая проблема также является основой для проектирования проходки и выбора конструкции крепи горной выработки.

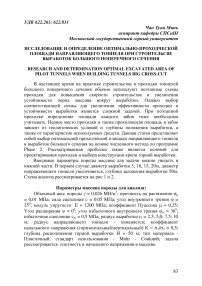

Вводимые параметры породы массива для задачи можно увидеть в нижней части. В первом случае диаметр выработки 5, 10, 15, 20м, диаметр направляюшего тоннеля увеличивется, глубина заложения выработки 50м. Схема анализа рассматривается на рис 1 и 2.

Параметры массива породы для анализа:

Обьемный весс породы у = 0,026 MН/м3; прочность на растяжение СУ k = 0,01 MПa; сила сцепления c = 0.05 MПa; угол внутреннего трения = 350; модуль упругости E = 1200 МПа; коэффициент Пуассона ц = 0,25; Угол расширения \|/ = 00; угол избыточного внутреннего трения ф re = 360; избыточное сцепление c re = 0,5 МПа; радиус выработки r 1 = 2,5; 5,0; 7,5; 10 м; радиус направляюшего тоннели - изменяется; коэффициент начальноого напряжения (горизонтальный/вертикальный) К = СУ 1 /СУ 3 = 0,5; глубина расположения горной выработки H = 50 м; тип материала -Пластичный; стандарт использования - Mohr - Coulomb; задача рассматривается плотность и начального напряжения в массиве.

Рис 1. Теоретиеческая схема для задачи

Этап 1 Этап 2

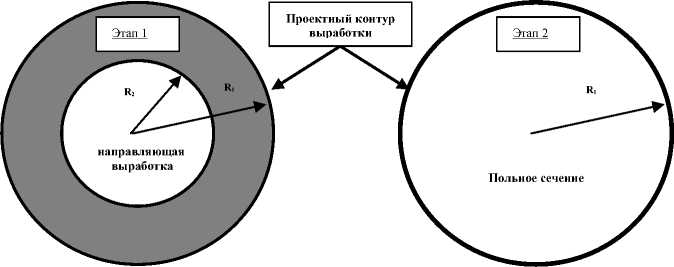

Рис 2. Моделирование задачи по программе Phase 2

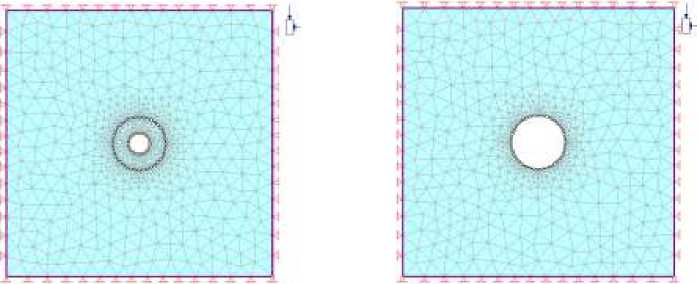

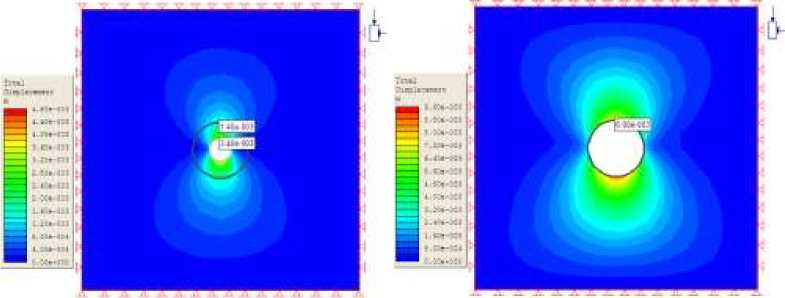

Рис 3. Результаты распределения суммарной деформации с поэтапной стадией при D1 = 5м и D2 = 1м

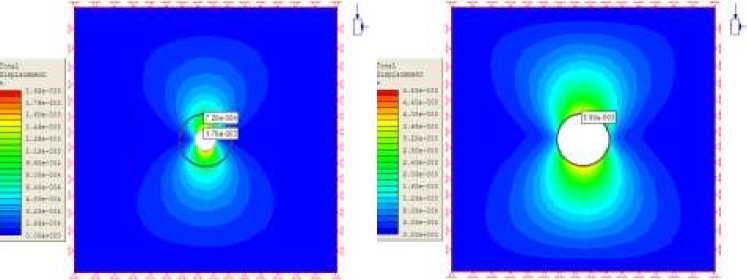

Рис 4. Результаты распределения суммарной деформации с поэтапной стадией при D 1 = 10м и D 2 = 4м

Таблица 1.

|

№ |

D 2 , м |

Вертикальное напряжение в кровле, MПa |

Горизонтальное напряжение в кровле, MПa |

Суммарная деформация в кровле, м |

|

1 |

1,0 |

0,71 |

0,04 |

0,00380 |

|

2 |

2,0 |

0,71 |

0,07 |

0,00380 |

|

3 |

3,0 |

0,71 |

0,04 |

0,00360 |

|

4 |

4,0 |

0,75 |

0,00 |

0,00340 |

|

5 |

5,0 |

0,71 |

0,04 |

0,00380 |

Напряженно-деформированные значения при D1 = 5м

Таблица 2.

Напряженно-деформированные значения при D1 = 10м

|

№ |

D 2 , м |

Вертикальное напряжение в кровле, MПa |

Горизонтальное напряжение в кровле, MПa |

Суммарная деформация в кровле, м |

|

1 |

2,0 |

0,64 |

0,04 |

0,00720 |

|

2 |

4,0 |

0,64 |

0,04 |

0,00680 |

|

3 |

6,0 |

0,64 |

0,04 |

0,00680 |

|

4 |

8,0 |

0,68 |

0,04 |

0,00665 |

|

5 |

10,0 |

0,64 |

0,04 |

0,00720 |

Таблица 3.

Напряженно-деформированные значения при D1 = 15м

|

№ |

D 2 , м |

Вертикальное напряжение в кровле, MПa |

Горизонтальное напряжение в кровле, MПa |

Суммарная деформация в кровле, м |

|

1 |

2,0 |

0,63 |

0,06 |

0,0102 |

|

2 |

4,0 |

0,62 |

0,06 |

0,0102 |

|

3 |

6,0 |

0,63 |

0,06 |

0,00960 |

|

4 |

8,0 |

0,67 |

0,06 |

0,00960 |

|

5 |

10,0 |

0,67 |

0,06 |

0,00960 |

|

6 |

12,0 |

0,67 |

0,05 |

0,00935 |

|

7 |

14,0 |

0,65 |

0,00 |

0,00960 |

|

8 |

15,0 |

0,63 |

0,05 |

0,0102 |

Таблица 4.

Напряженно-деформированные значения при D 1 = 20м

|

№ |

D 2 , м |

Вертикальное напряжение в кровле, MПa |

Горизонтальное напряжение в кровле, MПa |

Суммарная деформация в кровле, м |

|

1 |

4,0 |

0,57 |

0,05 |

0,0120 |

|

2 |

8,0 |

0,57 |

0,06 |

0,0113 |

|

3 |

12,0 |

0,62 |

0,06 |

0,0113 |

|

4 |

16,0 |

0,60 |

0,05 |

0,0113 |

|

5 |

18,0 |

0,52 |

0,00 |

0,0113 |

|

6 |

200 |

0,59 |

0,00 |

0,0120 |

Где: D 2 - диаметр направляющего тоннеля; D 1 - диаметр выработки

После анализа модели получаем разные напряжения и деформации и также график зависимости напряжения и деформации от диаметров направляющего тоннеля (табл. 1, 2, 3, 4 и на рис. 3, 4, 5, 6).

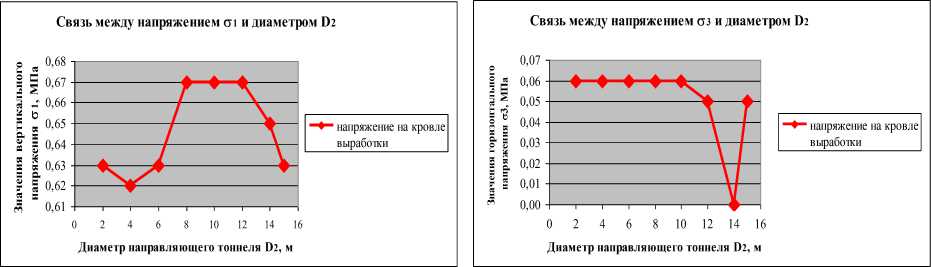

Связь между напряжением о 1 и диаметром D 2

-•- напряжение на кровле выработки

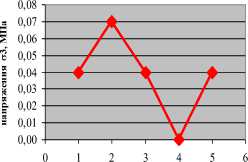

Связь между напряжением 3 и диаметром D 2

-♦- напряжение на кровле выработки

Диаметр направляющего тоннеля D 2 , м

-

a) Зависимость значения вертикального и горизонтального напряжения в кровле от диаметров направляющего тоннеля при D 1 = 5м

-

б) зависимость значения деформации от диаметров направляющего

тоннеля

Рис 3. График для определения оптимального диаметра направляющего тоннеля при диаметре выработки D 1 = 5м

Связь между напряжением 1 и диаметром D 2

-♦- напряжение на кровле выработки

Диаметр направляющего тоннеля D 2 , м

Связь между напряжением 3 и диаметром D 2

—•— напряжение на кровле выработки

-

a) Зависимость значения вертикального и горизонтального напряжения в кровле от диаметров направляющего тоннеля при D 1 = 10м

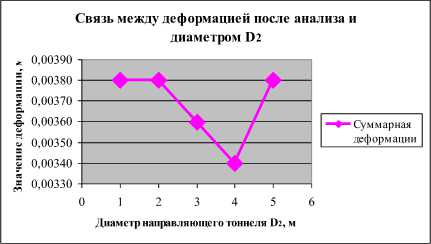

Связь между деформацией после анализа и

—♦— Суммарная деформации

-

б) Зависимость значения деформации в кровле от диаметров направляющего тоннеля при D 1 = 10м

Рис 4. График для определения оптимального диаметра направляющего тоннели при диаметре выработки D 1 = 10м

a) Зависимость вертикального и горизонтального напряжения в кровле выработки от изм енения диаметров направляющего тон неля при D 1 = 15м

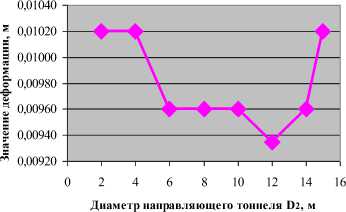

Связь между деформацией после анализа и диаметром D 2

Суммарная деформации

-

б) Зависимость значения деформации в кровле выработки от диаметров направляющего тоннеля при D 1 = 15м

Рис 5. График для определения оптимального диаметра направляющего тоннели при диаметре выработки D 1 = 15м

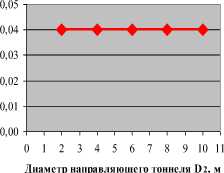

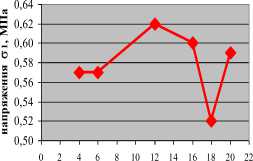

Связь между напряжением о 1 и диаметром D 2

-♦- напряжение на кровле выработки

Диаметр направляющего тоннеля D 2 , м

Связь между напряжением 3 и диаметром D 2

-*- напряжение на кровле выработки

-

a) Зависимость значения вертикального и горизонтального напряжения от

диаметров направляющего тоннеля при D 1 = 20м

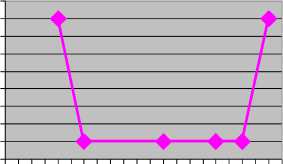

Связь между деформацией после анализа и диаметром D 2

0,01210

0,01200

0,01190

0,01180

0,01170

i 0,01160

0,01150

0,01140

0,01130

0,01120

-♦- Суммарная деформации

0 1 2 3 4 5 6 7 8 9 101112131415161718192021

Диаметр направляющего тоннеля D 2 , м

-

б) Зависимость значения деформации от диаметров направляющего тоннеля при D 1 = 20м

Рис 6. График для определения оптимального диаметра направляющего тоннели при диаметре выработки D 1 = 20м

После анализа можем сделать выводы, что проходка направляющего тоннеля влияет на напряженно-деформированное состояние контура выработки меньше чем при проходке польного забоя. В зависимости от диаметров направляющего тоннеля значения напряжения и деформаций изменяются, в большинстве случаев при коэффициенте диаметра направляющего тоннеля и диаметра выработки равны 0,8 (D 2 /D 1 = 0,8). После анализа мы можем получить оптимальные следующие результаты:

При D 1 = 5м то D 2 = 4м (D 2 /D 1 = 0,8)

При D 1 = 10м то D 2 = 8м (D 2 /D 1 = 0,8)

При D 1 = 15м то D 2 = 12м (D 2 /D 1 = 0,8)

При D 1 = 20м то D 2 = 8м (D 2 /D 1 = 0,4)

Где D1 - диаметр выработки, м

D2 - диаметр направляющего тоннеля, м

Можно сказать, что этот результат является очень важным при использовании на практике направляющего тоннеля проходки вырботки со щитом (ТВМ - Tunnel Boring Machines).

Выводы и рекомендации

-

- Проходка направляюшего тоннеля влияет на напряженно-деформированное состояние вокруг выработки меньше, чем при проходке профильного сечения.

-

- При выработке направляющего тоннеля круглого сечения оптимальная площадь направляющего тоннеля соответствует следующим параметрам: при D 1 = 10, 15м коэффициент D 2 /D 1 = 0,8 (рис 3,4,5); при D 1 = 20м то D 2 /D 1 = 0,4 (рис 6).

-

- При диаметре выработки равном D1 = 5м лучщий вариант диаметра направляюшего тоннеля равено D 2 = 4м (D 2 /D 1 = 0,8).

Эти выводы являют очень важными при строительстве выработки большого поперечного сечения. Мы можем определить точно площадь расположения направляющего тоннеля, повышать скорость проходки выработок и также устойчивость пород вокруг выработки и эффективность геологоразведки на практике.

Список литературы Исследование и определение оптимально-проходческой площади направляющего тоннеля при строительстве выработок большого поперечного сечения

- Панкратенко А.Н. Обоснование и разработка параметров ресурсосберегающих технологий строительства подземных выработок большого поперечного сечения, диссертация д.т.н. -М.: МГГУ, 2002.

- Картозия Б.А., Федунец Б.И., Шуплик М.И., Малышев Ю.Н., Смирнов В.И., Лернер В.Г., Рахманинов Ю.П., Корчак А.В., Филимонов Б.А., Резуненко В.И., Левицкий А.М. Шахтное и подземное строительство, Том 1. -М.: из.-во Академии горных наук, 2001.

- Картозия Б.А., Федунец Б.И., Шуплик М.И., Малышев Ю.Н., Смирнов В.И., Лернер В.Г., Рахманинов Ю.П., Руконосов В.И., Панкратенко А.Н., Куликова Е.Ю. Шахтное и подземное строительство, Том 2. -М.: из.-во Академии горных наук, 2001.

- Абрамчук В.П., Власов С.Н., Мостков В.М. Подземные сооружения. -М.: Недра, 2005. -с 464.

- Мостков В.М. Строительство подземных сооружений большого сечения. -М., 1963. -с. 307.

- Картозия Б.А. Основы освоения подземного пространства иллюстрационное приложение к конспекту лекций. -М.: МГГУ, 2008.

- Литвинский Г.Г. Аналитическая теория прочности горных пород и массивов. -Алчевск, 2008.