Исследование и оптимизация замкнутого цикла дробления медно-молибденовой руды

Автор: Морозов В.В., Николаева Т.С., Хурэлчулуун Ишген

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Рубрика: Обогащение и переработка минерального и техногенного сырья

Статья в выпуске: 3, 2018 года.

Бесплатный доступ

Исследование и оптимизация замкнутого цикла дробления медно-молибденовой руды Для оптимизационного управления процессами рудоподготовки предложен адаптированный к условиям замкнутого цикла дроблениегрохочение комплексный критерий «выход продуктивного класса -2…+10 мм», отражающий эффективность всех процессов в целом. Установленные зависимости выходов отдельных классов руды и предложенного оптимизационного критерия от параметров процесса дробления показывают их связь с энергоемкостью процесса. Показано, что увеличение нагрузки на грохот вызывает снижение эффективности грохочения и повышение массовой доли класса +2 мм в циркулирующей руде. Чрезмерное увеличение ширины разгрузочной щели дробилки вызывает рост выхода циркулирующего продукта и увеличение энергозатрат. Уменьшение разгрузочной щели менее 7,5 мм приводит к увеличению выхода класса -2 мм. Предложены и испытаны усовершенствованная система и алгоритм визиометрического анализа крупности руды. Датчики контроля гранулометрического состава руды расположены над конвейерами транспортировки надрешетного и подрешетного продуктов операции грохочения...

Едно-молибденовые руды, дробление, грохочение, замкнутый цикл, анализ крупности, оптимизация, контроль, энергозатраты

Короткий адрес: https://sciup.org/140239870

IDR: 140239870 | DOI: 10.17073/2500-0632-2018-3-35-44

Текст научной статьи Исследование и оптимизация замкнутого цикла дробления медно-молибденовой руды

Применение схем дробления и грохочения в замкнутом цикле обеспечивает уменьшение крупности руды перед операцией измельчения и снижение затрат на рудоподготовку [1, 2]. В настоящее время основным критерием качества дробленой руды является выход плюсового класса крупности. Так, на ГОКе «Эрдэнэт» в качестве основного оптимизационного критерия эффективности процесса дробления в прежние годы использовался выход класса +15 мм в руде, разгружаемой из дробилки [3,4]. При внедрении процесса дробления в замкнутый цикл становится важной корректировка контроля крупности готового продукта, в котором содержание класса +15 мм невелико и этот критерий не отражает степень подготовленности руды к измельчению.

Одновременно в соответствии с результатами ранее проведенных исследований высокой информативностью обладают такие параметры процесса дробления, как потребляемая мощность привода дробилки [5 - 7]. Использование данного параметра позволяет не только получить данные об энергетической эффективности процесса рудоподготовки, но и контролировать режим процесса дробления, фиксируя его отклонения от паспортных характеристик [8, 9].

Для оптимизационного управления процессами дробления и грохочения необходимо использовать параметр, отражающий эффективность всех процессов в целом и каждого по отдельности. В качестве такого критерия предлагается использовать известный критерий «выход продуктивного класса» после корректировки и адаптации к условиям ведения

МИСиС

процесса мелкого дробления в замкнутом цикле [4, 10].

Для обоснования интервала граничных значений крупности «продуктивного класса» была проведена оценка влияния параметров работы оборудования на показатели процесса дробление-грохочение.

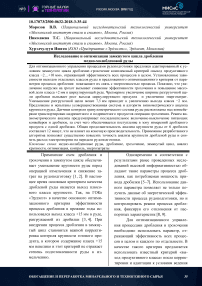

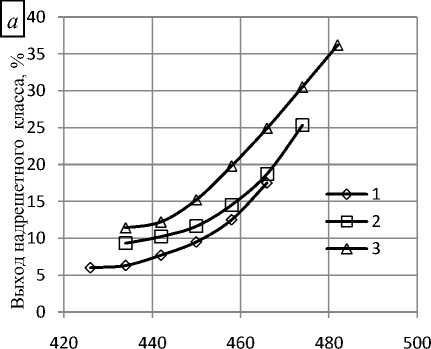

На основании данных непрерывного мониторинга параметров процесса мелкого дробления, осуществляемого на обогатительной фабрике ГОКа «Эрдэнэт» при помощи дробилок КМД-3000Т, при варьировании производительности дробилки и ширины разгрузочной щели были получены зависимости выхода надрешетного продукта и потребляемой мощности привода от производительно-

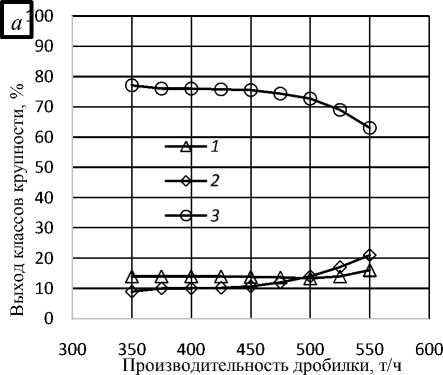

Анализ полученных результатов показал, что при росте производительности передела дробления свыше 430 т/ч происходит существенное возрастание циркулирующей нагрузки, определяемой как выход класса +12 мм (рис. 1, а ).

Рост производительности дробилки вызывает вполне закономерное пропорциональное увеличение мощности, потребляемой приводом дробилки (рис.1, б ).

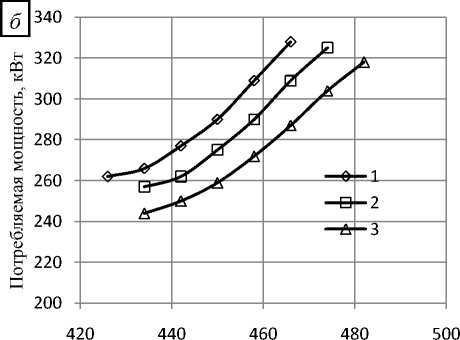

Результаты опробования показали, что увеличение нагрузки на грохот вызывает снижение эффективности процесса грохочения, рассчитываемой как отношение выхода класса -8,5 мм к его массовой доле в питании операции грохочения (рис. 2).

сти дробилки, представленные на рис.1.

Производительность, т/ч

Производительность, т/ч

Рис. 1. Зависимость выхода надрешетного класса - а и потребляемой мощности привода - б от производительности дробилки КМД-3000Т при ширине разгрузочной щели: 1 – 8,5 мм; 2 – 9,1 мм; 3 – 10 мм

Производительность, т/ч

Рис. 2. Зависимость эффективности грохочения по классу -12 мм от производительности дробилки КМД-3000Т при ширине разгрузочной щели: 1 – 8,5 мм; 2 – 9,1 мм; 3 – 10 мм

МИСиС

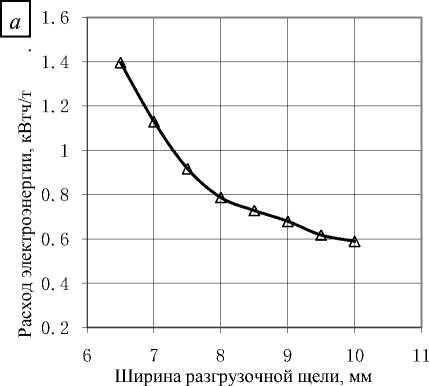

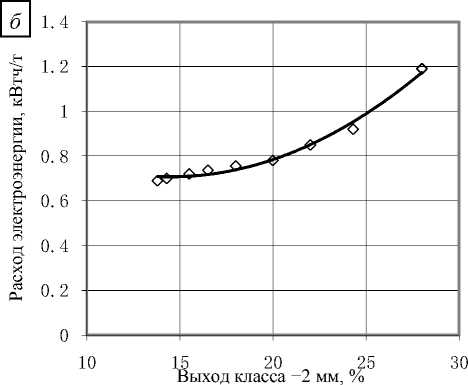

Сопоставление результатов измерения потребляемой мощности приводом дробилки и других параметров процесса показало, что при ширине разгрузочной щели менее 8 мм происходит заметный рост энергозатрат (рис. 3, а). Одновременно происходит увеличение выхода класса -2 мм. Анализ параметрической связи между энергозатратами на дробле- ние и выходом класса -2 мм при ограничении пределов колебаний остальных параметров показывает наличие устойчивой связи между этими параметрами для всех типов руд. Показано, что при увеличении выхода класса крупности -2 мм происходит резкое увеличение энергозатрат (рис. 3, б).

Рис. 3. Зависимость величины удельного расхода электроэнергии на мелкое дробление от ширины разгрузочной щели дробилки - а и выхода класса -2 мм - б

В соответствии с установленными закономерностями в качестве параметра оптимизации процесса дробления в замкнутом цикле предлагается использовать критерий, называемый выход «продуктивного класса» в дробленой руде, причем для процесса дробления в рассматриваемых условиях (при использовании замкнутой схемы дробление–грохочение) под «продуктивным классом» понимают класс крупности +2…-10 мм. Такой критерий является комплексным и позволяет вести процесс в режиме, при котором предупреждается чрезмерный выход как крупных, так и мелких классов дробленой руды.

Для доказательства эффективности выбранного критерия проведены дополнительные исследования. Были рассчитаны величины выхода «продуктивного класса» для различных режимов дробления и грохочения, достигаемых изменением нагрузки и ширины разгрузочной щели на дробилку.

Как видно из рис. 4, а , б , зависимости выхода «продуктивного класса» дробленой руды +2…-10 мм от производительности носят сложный характер. Увеличение производительности свыше 450 т/ч ведет к уменьшению выхода «продуктивного класса» вследствие существенного роста выхода класса -2 мм (рис. 4, а ). Это происходит вследствие реализации в рабочей зоне дробилки механизма объемного сжатия. В еще большей мере данный эффект усиливается вследствие роста циркулирующей нагрузки и возвращения избыточного количества кусков готовой крупности в питание дробилки.

МИСиС

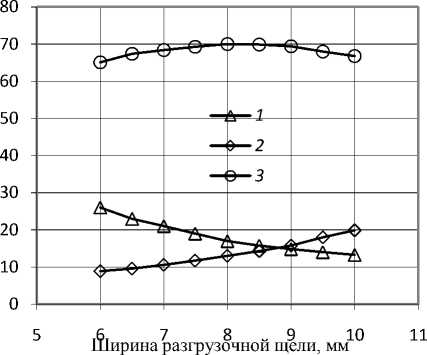

Рис. 4. Зависимость выходов классов крупности дробленой руды от производительности - а и от ширины разгрузочной щели - б дробилки КМД 3000 Т-2П в замкнутом цикле с грохотом:

1 - выход класса -2 мм; 2 - выход класса +10 мм; 3 - выход класса +2…-10 мм

Хотя в принятой схеме циркулирующая нагрузка возвращается на склад руды и ее негативное влияние распределяется между всеми дробилками, избежать эффекта увеличения нагрузки и снижения крупности руды при снижении эффективности грохочения невозможно.

Рост нагрузки свыше 500 т/ч возможен только при увеличении разгрузочной щели дробилки, что вызывает повышенный выход класса +10 мм (рис. 4, б )

Зависимости выхода «продуктивного» класса дробленой руды (+2…-10 мм) от ширины разгрузочной щели, как видно из рис. 5, носят экстремальный вид. Увеличение разгрузочной щели более 8,5 мм приводит к уменьшению выхода «продуктивного класса» вследствие роста выхода класса +10 мм. Уменьшение разгрузочной щели менее 7,5 мм приводит к увеличению выхода класса -2 мм.

Анализ полученных зависимостей позволяет сделать вывод, что ведение процесса дробления в замкнутом цикле позволяет получить оптимальный по гранулометрическому составу продукт, характеризующийся максимальным выходом «продуктивного класса» в области значений ширины разгрузочной щели 7,5 - 8,5 мм.

При этом абсолютное значение выхода «продуктивного класса» в дробленой руде при использовании замкнутой схемы (70,5 %) значительно превышает соответствующее значение для открытого цикла (61,2 %).

Полученные результаты обосновывают целесообразность использования параметра «выход продуктивного класса» -2…+10 мм мм при оптимизационном управлении процессом мелкого дробления в замкнутом цикле.

Таким образом, проведенные исследования показали, что выход надрешетного класса процесса грохочения и выход продуктивного класса могут быть использованы в качестве оперативных критериев эффективности технологического процесса дробления.

Важным вопросом для реализации автоматизированного управления процессом дробления является выбор точки и способа измерения гранулометрического состава руды [14]. При правильном выборе параметров контроля процесса дробления достигается как требуемая точность анализа, так и небольшая инерционность системы управления [15, 16].

В качестве точки контроля гранулометрического состава руды обычно ис-

МИСиС

пользуют конвейеры транспортировки надрешетного и подрешетного продуктов [17]. При этом расположении можно получить информацию о выходе и гранулометрических характеристиках надрешетного и подрешетного продуктов, об эффективности процессов дробления и грохочения.

Выбор метода измерений гранулометрического состава дробленой руды основывался на необходимости оперативного управления технологическим процессом. Таким требованиям удовлетворяют системы визиометрического контроля, предполагающие использова- ние систем видеонаблюдения за контролируемым объектом – потоком дробленой руды [18, 19]. Весьма перспективным является совмещение задач анализа минерального состава и сортности руды, измерения крупности руды и вкрапленности ценных минералов [20].

Для оперативного измерения гранулометрического состава кусковых сыпучих материалов была испытана телевизионная компьютерная система «ГРА-НИКС» (рис. 5). Система была ориентирована на визиометрическое определение размеров кусков дробленой руды [21].

Рис. 5. Общий вид визиометрических блоков компьютерной системы анализа крупности дробленой руды

Качество дробленой руды характеризовали несколькими параметрами дробленой руды: включая выход различных классов крупности руды в диапазоне от 1 до 15 мм. Среднеквадратическое отклонение измеренных значений составило 3,6 %, а для отдельных измерений отклонение результатов визиометриче-ского анализа от результатов анализа крупности способом рассева составило не более 8 %.

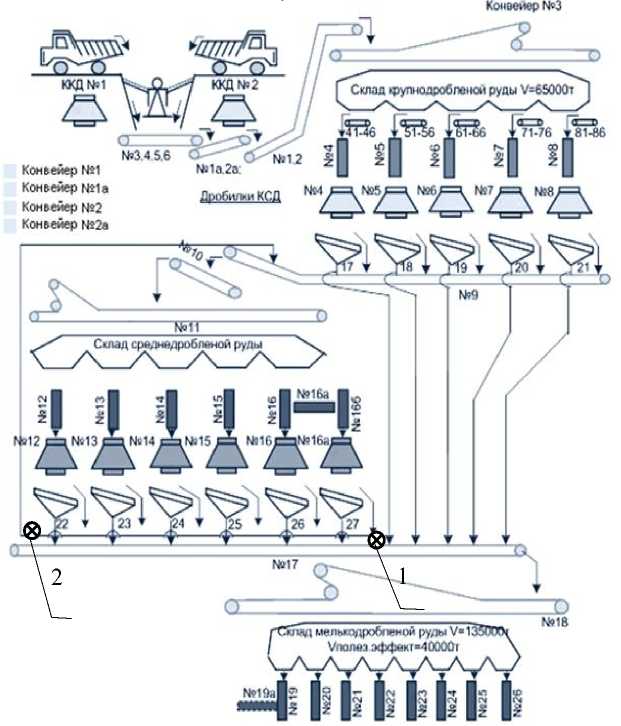

Для оценки крупности дробленой руды и эффективности грохочения было предложено контролировать визиометри-ческим методом крупность как верхнего, так и нижнего продукта грохочения. В соответствии с данным решением анализаторы крупности устанавливаются как на конвейере транспортирования надрешетного продукта, так и на конвейере транспортирования просева грохочения (рис. 6).

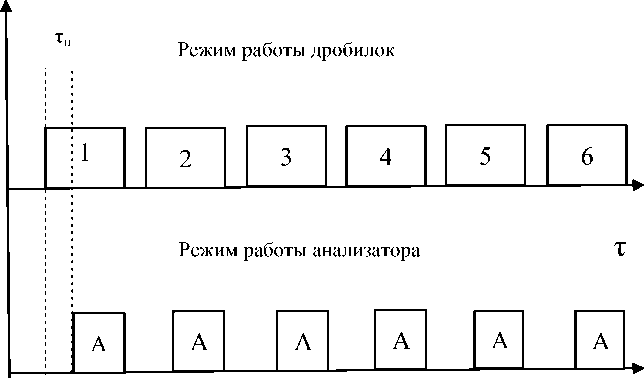

Для повышения точности анализа был предложен специальный режим ви-зиометрического анализа (рис. 7), предусматривающий последовательное вклю-

МИСиС

чение-выключение питающих конвейе- билки. При этом визиометрический ана- ров дробилок и самих дробилок, за счет лизатор крупности дробленой руды уста- чего обеспечивается поступление в зону навливается на выходе разгрузки грохота измерений в каждый момент времени последней дробилки.

дробленого продукта лишь с одной дро-

8 шаровые ивлыыцЫ МШЦ 5 5x6 5 Nola. 2 4.57 8

МШЦ 5.8x6.91*1.3.6 ИФО

Рис. 6. Схема установки блоков визиометрического анализа (®) в схеме рудоподготовки

ГОКа «Эрдэнэт»: 1 – готовой руды; 2 – циркулирующей нагрузки

τ

Рис. 7. Алгоритм работы дробилок и конвейеров (1–6) и анализатора (А) при визиометрическом контроле качества дробленой руды: τп – интервал времени переходного процесса

МИСиС

Особенностью разработанной в ЦТАиВТ ГОКа «Эрдэнэт» системы ви-зиометрического контроля крупности дробленой руды является переход к режиму сканирования каждого отдельного потока работающих дробилок. Дискретный режим подачи разгрузки дробилки и мелкого класса грохочения на операцию визиометрического анализа создает условия для более точного анализа крупности дробленой руды [20].

Предложенный дискретный режим практически не приводит к снижению производительности дробильного отделения. Общая продолжительность анализа крупности руды от 6 дробилок составила 12 мин.

Дискретный режим сделал возможным уменьшить ошибки, связанные с неравномерным распределением разгрузки дробилки по поверхности находящегося на конвейере потока руды. Реализация предложенного алгоритма дискретного контроля качества дробленой руды позволила снизить ошибку измерений. Так, среднеквадратичное отклонение результатов визиометрического анализа относительно данных ОТК снизилось до 2,4 %, а максимальное отклонение в отдельных опытах не превысило 5,4 %.

Внедрение разработанной системы визиометрического контроля крупности дробленой руды позволяет реализовать способ оптимизации процесса дробления по критериям «выход продуктивного класса» и «циркулирующая нагрузка», получить оптимальный по крупности дробленый продукт и сократить расход электроэнергии на общий процесс рудо-подготовки на 2,8 %.

Список литературы Исследование и оптимизация замкнутого цикла дробления медно-молибденовой руды

- Ревнивцев В.И. Основные направления развития рудоподготовки и обогащения рудного сырья цветной металлургии//Цветные металлы. -1997. -№ 3. -C. 1-4.

- Музеймнек Ю.А. Практика рудоподготовки за рубежом (процесс дробления)//Цветная металлургия. -2001. -№ 12. -С. 16-21.

- Ганбаатар 3., Гэзэгт Ш., Дэлгэрбат Л. Совершенствование рудоподготовки медно-молибденовых руд//Обогащение руд. -2003. -№ 4. -С. 3-5.

- Ганбаатар З., Дэлгэрбат Л. Определение алгоритмических зависимостей для контроля и оптимального управления дробилкой КМД-3000Т2-ДП применительно к условиям ДТО ОФ СП «Эрдэнэт»//Новые решение в технике и технологии добычи и переработки руд/Сб. докл. расш. засед. науч.-практ. конф., 3-5 окт. 2002 г. -Эрдэнэт. -С. 208-216.

- Лагунова Ю.А. Энергопотребление при дроблении горных пород конусными дробилками//Известия Уральской горно-геологической академии. Горное дело. -2000. -№ 9. -С. 158-161.

- Lindqvist M. Energy considerations in compressive and impact crushing of rock//Minerals Engineering, 2008. Vol. 21. No. 9. Pp. 631-641.

- Пашков А.А. Снижение энергоемкости процессов рудоподготовки//Цветные металлы. -1999. -№ 7. -С. 37-38.

- Valery W., Jankovic A., Sonmez B. New methodology to improve productivity of mining operations//Proceedings of XIV Balkan Mineral Processing Congress, Turkey, Vol. 1, pp. 557-565.

- Тихонов А.Ф., Либенко А.В., Лобов О.П., Ибрагим Б.Х. Управление режимами дробления конусных дробилок по экономическому критерию//Механизация строительства. -№ 12. -2006. -С. 10-11.

- Ганбаатар З., Гэзэгт Ш. Совершенствование процессов измельчения медно-молибденовых руд на ОФ ГОКа «Эрдэнэт»//Горный информационно-аналитический бюллетень. -2003. -№ 1. -С. 66-68.

- Вайсберг Л.А., Круппа П.И., Баранов В.Ф. Развитие техники и технологии подготовки руд к обогащению//Цветные металлы. -2002. -№ 2. -С. 22-29.

- Лагунов Ю.А. Обоснование параметров дробильно-измельчительных агрегатов//Горный информационно-аналитический бюл-летень. -2000. -№ 4. -С. 79-82.

- Кашляк М.И., Новинский Е.В., Панаморенко В. М. Критерии оценки технологического процесса первичного дробления//Сб. науч. тр. МАДИ «Информационные технологии в задачах управления и обучения». -М.: МАДИ, 2003. -С. 46-50.

- Суэтина Т.А., Кочетков А.В., Толмачев А. Г., Ли Чжой, Пэн Линь. Особенности автоматического управления дробилками первичного дробления//Интернет-журнал «Науковедение». -2015. -Т. 7. -№ 5. -С. 2-11.

- Ибрагим Б.Х. Автоматизация процесса первичного дробления конусной дробилки//Сб. науч. тр. МАДИ «Моделирование и оптимизация в управлении». -М.: МАДИ, 2001. -С. 24-29.

- Itävuo P., Vilkko M., Jaatinen A., Viilo K. Dynamic modeling and simulation of cone crushing circuits//Minerals Engineering. -2013. -№ 43-44. -Рр. 29-35.

- Lestage R., Pomerleau A., Hodouin D. Constrained real-time optimization of a grinding circuit using steady-state linear programming supervisory control//Powder Technology. -2002. -vol. 124. -№ 3. -Рp. 254-263.

- Jayson T., Carl D., Gianni B., A machine vision approach to on-line estimation of run-of-mine ore composition on conveyor belts//Minerals Engineering. -2007. -№ 20. -Рр. 1129-1144.

- Zelin ZHANG, Jianguo YANG, Dongyang Dou A surface probability model for estimation of size distribution on a conveyor belt//Physicochem. Probl. Miner. Process. -2014.. -№ 50(2). -Рр. 591-605.

- Морозов В.В., Рапшис В.В., Дэлгэрбат Лодой, Хурлчулуун И. Развитие методик визиометрического анализа руды на ГОКе «Эрдэнэт»//Горный информационно-аналитический бюллетень. -2016. -№ 12. -С. 279-292.

- Хурэлчулуун И., Круглов В.Н. Промышленные испытания и модернизация системы измерения крупности дробленой руды «ГРАНИКС»//Труды межд. конф. «Науч. основы и практика переработки руд и техногенного сырья. -Екатеринбург, 2016. -С. 261-265.