Исследование и разработка получения скандия из кека отвального алюминотермическим методом

Автор: Тунгучбекова Ж. Т., Шабданова Э. А., Ибраева Ж. А., Акжолова К. П., Мурзубраимов Б. М., Ысманов Э. М.

Журнал: Бюллетень науки и практики @bulletennauki

Рубрика: Технические науки

Статья в выпуске: 7 т.10, 2024 года.

Бесплатный доступ

Для исследования и получения скандия использовали техногенный отход (кек отвальный) Кадамжайского сурьмяного комбината. Для эксперимента взяли 0,05 мкм обогащенную мелкую фракцию кека. Для проведения алюминотермический реакции, взвесили на технических весах 90 г обогащенного кека и 10 г алюминиевый порошок. Для получение скандия в качестве реактора использовали кварцевый тигель, поскольку при реакции в нем не загрязняется полученный продукт, реакция начнется при 810° С. Полное восстановление скандия происходит при 935° С, через 7-8 минут. Для алюминотермической реакции использовали, обогащенный кек Кадамжайского сурьмяного комбината.

Металлотермическая реакция, фракция, восстановления сырья, взвешивание, кварцевый тигель, реактив, реактор, скандий, алюминиевой порошок, кек отвальная, химический состав, серная кислота, этиловый спирт

Короткий адрес: https://sciup.org/14130524

IDR: 14130524 | УДК: 669.85 | DOI: 10.33619/2414-2948/104/38

Текст научной статьи Исследование и разработка получения скандия из кека отвального алюминотермическим методом

Бюллетень науки и практики / Bulletin of Science and Practice

УДК 669.85

Металлотермические процессы впервые подробного исследованы Н. Н. Бекетовым. Ученый указал также на возможность использования этих реакций в промышленности [1].

Для эффективного проведения процесса металлотермического восстановления оксидов необходимо соблюдать следующие основные условия:

-

1. количество теплоты, выделяющейся при реакции, должно быть достаточным для нагревания реакционной смеси до температуры, превышающей температуру плавления, как восстанавливаемого оксида металла, так и образующегося продукта;

-

2. температуры плавления продуктов реакции, должны быть меньше температуры, достигаемой при реакции;

-

3. необходимо использовать безводные оксиды;

-

4. восстанавливаемый оксид и металлический алюминий должен быть диаметром 1-3 мм;

-

5. для снижения температуры плавления образующегося оксида алюминия в реакционную смесь следует добавлять СaO (для связывания Al 2 O 2 при переводе его в шлак.

-

6. марганцовые стали обладают большой прочностью и хорошо сопротивляются ударам. Их используют в машиностроении, при изготовлении пружин, инструментов, танковой брони, наконечников бронебойных снарядов и т.д.

-

7. к пирометаллургическим способам относятся металлотермия когда роль восстановителя играет активный металл, образование оксида или галогенида которого сопровождается большим тепловым эффектом. С помощью алюминия получают магний из MgO, кальций (из СaО), стронций (из SnO), ванадий (из V 2 O 3 ), хром (из Cr 2 O 2 ), марганец (из Mn 3 O 4 ), кобальт(из Co 2 O 4 ) и др.

-

8. восстановление металлов из оксидов можно осуществлять и с помощью других простых веществ (кремний, алюминий). Такие реакции сопровождаются выделением большого количества теплоты и называются элементотермическими. С помощью алюмотермии получают многие металлы и их сплавы.

Кремний часто получают в виде сплава с железом (ферросилиций) сильным накаливанием смеси SiО 2 , железной руды и угля. Сплавы содержащие до 20% Si, могут быть, изготовлены в доменных печах, более высоко процентные в электрической дуге. Ферросилиций не посредственно используется для изготовления кислота упорных изделий так как уже при 15% Si (кремний) на металл не действуют все обычные кислоты, кроме солянкой, а при 50% Si — перестает действовать(HNO 3, HCL, H 2 SO 4 )на нее. Важнейшее применение ферросилиций исходит в металлургии, где он употребляется введение кремния в различные сорта специальной сталей и чугунов.

MeO + SiO2 + 3С = MeSi + 3C0 2MeO + 3Si = 2MeSi + SiO2

Это алюминотермическая реакция.

MeO + Al(Mg) + SiO2 + S = MeSi+ шлак содержащий (Al. Mg и S') [2].

Для получения ферросилиция использовали тяжелые фракции сурьмяных отходов Кадамжайского сурьмяного комбината. Для приготовления шихты из техногенных отходов взвесить 80 г, железной стружки 16 г и в качестве восстановителя используют 4,0 полукокс, полученный из угля Чангет Узгенского угольного бассейна.

Плавления шихты проводилось в электродуговой печи при 1220-13000С.

Восстановление кремния углеродом происходит по реакции SiO2 + 2С = Si + 2Со

В случае избытка восстановится образуется также SiO2 + 3С = Si + 2Со

В этом случае присутствия железа разрушает карбид кремния оксидом кремния (SiO2) по реакции 2SiC+SiO2 = 2Si + 2CoSi + Fe = FeSi

Ферросилиций получают в электродуговой печи путем восстановления кремния из кварца углеродом кокса, непрерывным процессом, при постоянный загрузки шихтовых материалов и периодических выпусках сплавов и шлака. Для шихтовых материалов используют «тяжелые» фракции промышленных отходов Кадамджайского сурьмяного комбината (штейн, шлак) Узгенской кокс и железные стружки [3].

В баланс стоимости производства ферросилиция основное место занимает расход электроэнергии, на долю который приходится до 40% затраты и более. Поэтому основным техноэкономическим показателей производство ферросилиция и кремния является удельной расход электроэнергии. Его рассчитывает на базовую тонну т.е. в пересчете на тонну FeSi с базовым содержанием ведущего элемента [4].

В процессах брикетирования порошковых металлургических материалов широко применяется неорганические вяжущие вещества (цемент, глина, жидкое, стекло). При брикетирование ферросилиций активно взаимодействует с щелочным компонентом жидкого стекла. Кремний из ферросилиция взаимодействует с гидроксилом натрия и переход в диоксид кремния [5, 6].

Исследованы и определены состав элементов техногенных отходов атомноэмиссионный методом, что приближено к количественным методам испарения пробы с применением угольного электрода [7].

Для получения лантана в качестве реактора использовали танталовый тигель, поскольку при реакции в нем не загрязняется полученный продукт, реакция начнется при 500С. Полное восстановление лантана происходит при 9500С, через 2 часа для литиетермической реакции использовали, обогащенный хлорид лантана. Получен металлический лантан в виде крупных кристаллов чистотой 99,6% массы) [8].

Исследование скандия проводилось фотометрическим методом при длине волны 670 нм в кюветах с толщиной поглощающего слоя 20 мм, с реагентом арсеназо-III в кислой рН 1-2 среде содержание скандия из техногенных отходов (шлак отвальный) составляют 96,4 мг. Для восстановления скандия восстановительную реакцию хлорида скандия проводили в бомбе с применением металлического натрия. Растворим не редкоземельную примесь (нежелательный не редкоземельный элемент в редкоземельном продукте) в HCl. Растворенные примеси осаждали органическим и неорганическим реагентом, фильтровали вакуумным способом, сушили и получили хлорид скандия. Для восстановления скандия восстановительную реакцию использовали хлорида скандия проводили в бомбе с применением металлического натрия. Полученный продукт металлический скандий содержит около 99,8% Sc и 0,2% различных примесей [9].

Установлено, что выход, из состава продукта проходящий через сито от 0,8 до 0,3 мкм составляют примерно 2-9%, а выход из состава продукта проходящего через сито от 0,2 до 0,05 мкм составляет 20%. Для исследования использовали 0,05 мкм мелкая фракция [10, 11].

Бюллетень науки и практики / Bulletin of Science and Practice Т. 10. №7. 2024

Химический состав техногенных отходов (кек отвальная), исследован рентгенофлуоресцентным методом (Таблица 1).

Таблица 1

XRF-,SCIENTIFI ИЗМЕРИТЕЛЬНЫЙ АППАРАТ ХL3T-960 (США) [11]

|

Химические элементы |

Кек отвальный, мг/кг.(ppm) |

Химические элементы |

Кек отвальный, мг/кг.(ppm) |

|

As |

190±9 |

Ca |

303.2К±0.9К |

|

Pb |

60±7 |

Sc |

1273±154 |

|

Sb |

5067±32 |

Au |

5±1,2 |

|

К |

622±205 |

S |

11.4К±0.8К |

|

Hg |

14±7 |

Cd |

12±7 |

|

Fe |

125±8 |

Cr |

52±13 |

Экспериментальная часть

Для исследования и получения скандия использовали техногенные отходы (кек отвальный). Кек отвальный образуется вакуумной фильтрации раствора в процессе выщелачивание антимонита. Для исследования взяли 0,05 мкм обогащенную мелкую фракцию кека. В лабораторных условиях можно сделать установки для получения скандия алюминотермическим методом. В качестве реактора использовали кварцевый тигель, поскольку при реакции в нем не загрязняется полученный продукт. Можно использовать корундовый, шамотный и глиняный тигель, но при этом полученный продукт загрязняется кремнием и другими веществами. Кроме того кварцевый тигель выдержит до 12000С. Реакция начнется при 8100С. Полное восстановление скандия происходит при 9350С, через 78 минут. Состав композиции и результаты измерения времени горения и температуры представлены в Таблице 2.

Таблица 2 РЕЗУЛЬТАТЫ ИЗМЕРЕНИЯ ВРЕМЕНИ ГОРЕНИЯ И ТЕМПЕРАТУРЫ

Состав смеси масс % Время горения Температура 0С мин

10% обогащенный кек + 12% алюминовый порошок 7-8 930

+ зажигательная смесь

В процессе металлотермической процессе нами было получено скандий и другие побочные продукты. Данные реакции можно описать в виде следующим реакции ScCl 3 +3 Al = Sc+ 3AlCl

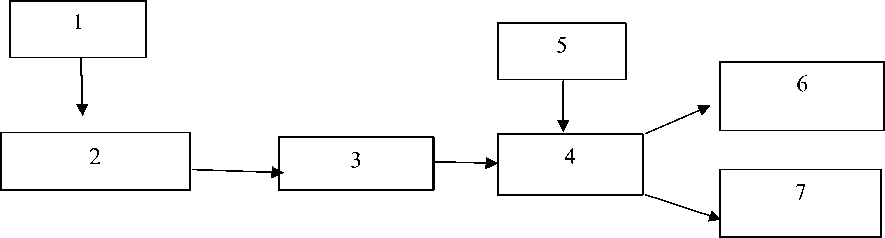

Процесс алюминотермической реакции для получение скандия показан на Рисунке.

Рисунок. Схема технология получения скандия: 1 - дробление сырья, 2 - сушка, 3 - весовая, 4 -кварцевый емкость и композиционный смесь, 5 - зажигательный смесь, 6 - металлический скандий, 7 - шлак

Вывод

Для получения скандия в качестве реактора использовали кварцевый тигель, поскольку при реакции в нем не загрязняется полученный продукт. Реакция начиется при 8100С.

Полное восстановление скандия происходит при 9350С через 7-8 минут.

Список литературы Исследование и разработка получения скандия из кека отвального алюминотермическим методом

- Бекетов Н. Н. Исследования над явлениями вытеснения одних элементов другими: Дисс. … д-р хим. наук. Харьков, 1965.

- Поволоцкий Д. Я., Рощин В. Е., Рысс М. А. Электрометаллургия стали и ферросплавов. М.: Металлургия, 1984. 568 с.

- Ысманов Э. М. Получение ферросилиция из сурьмяных отходов Кадамжайского сурьмяного комбината электродуговым способом // Вестник Ошского государственного университета. 2016. №4. С. 170-173.

- Еднерал Ф. П., Филиппов А. Ф. Расчеты по электрометаллургии стали и ферросплавов. М.: Металлургиздат, 1962. 231 с.

- Технологическая инструкция ТИ–Ф–01–01 ОАО «Кузнецкие ферросплавы». Новокузнецк, 2001. 110 с.

- Технологическая инструкция ТИ 44-01-2007 ОАО «Кузнецкие ферросплавы». Новокузнецк, 2007. 18 с.

- Эркинбаева Н. А., Ташполотов Ы., Ысманов Э. М. Исследование химического состава промышленных отходов Кадамжайского сурьмяного комбината // Бюллетень науки и практики. 2020. Т. 6. №12. С. 73-78. https://doi.org/10.33619/2414-2948/61/08

- Эркинбаева Н. А. Получение лантана литиетермическим методом // Бюллетень науки и практики. 2024. Т. 10. №3. С. 65-68. https://doi.org/10.33619/2414-2948/100/07

- Эркинбаева Н. А., Ысманов Э. М., Ташполотов Ы. Технология получения редкоземельных элементов из шлака Кадамжайского сурьмяного комбината с применением неорганических и органических реагентов методом осаждения // Тенденции развития науки и образования. 2021. №74-2. С. 143-147.

- Ибраева Ж. А., Шабданова Э. А., Тунгучбекова Ж. Т., Акжолова К. П., Мурзубраимов Б. М., Ысманов Э. М. Технология извлечения скандия из кека Кадамжайского сурьмяного комбината // Бюллетень науки и практики. 2023. Т. 9. №11. С. 317-322. https://doi.org/10.33619/2414-2948/96/41

- Укелеева А. З., Шабданова Э. А., Шапакова Ч. К., Жусупова Ж. Ж., Мурзубраимов Б., Ысманов Э. М. Исследование гранулометрического состава техногенных отходов Кадамжайского сурьмяного комбината // Бюллетень науки и практики. 2023. Т. 9. №5. С. 395399. https://doi .org/10.33619/2414-2948/90/49