Исследование и разработка программы термодинамического расчета восстановления хрома в руднотермических печах

Автор: Каскин Куат Камарович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 15 (274), 2012 года.

Бесплатный доступ

Разработана программа для термодинамического расчета восстановления хрома в руднотермических печах.

Термодинамический расчет, хромовая руда

Короткий адрес: https://sciup.org/147156726

IDR: 147156726 | УДК: 669.243

Текст научной статьи Исследование и разработка программы термодинамического расчета восстановления хрома в руднотермических печах

В работах [1, 2] приведены результаты выплавки хромоникелевого полупродукта, содержащего до 20 % Cr и около 10 % Ni, в полупромышленной рудовосстановительной печи мощностью 1,2 МВ∙А с использованием в шихте металлизо-ванных железорудных окатышей, хромовой руды, кокса и закиси никеля. По ходу опытных кампаний концентрация углерода в полупродукте, постепенно увеличиваясь, достигла 3,5–3,91 %, то есть превышала оптимальные его содержания в металле, в дальнейшем подвергаемом аргоно-кислородному рафинированию. В связи с этим возникла необходимость теоретически проанализировать полученные результаты и установить возможность выплавки в рудовосстановительных печах полупродукта с более низким содержанием углерода.

Рассматриваемая технология выплавки хромистого полупродукта в принципе отличается от технологии производства углеродистого феррохрома только содержанием хрома в шихте и готовом расплаве. Однако в теории ферросплавного производства восстановление хрома твердым углеродом, в частности на заключительной стадии, описывается только общей схемой ее уточнения термодинамическим анализом и количественными расчетами, поэтому целью настоящей работы является разработка компьютерной программы по восстановлению хрома.

В монографии [3] рассмотрены первые стадии твердофазного восстановления хромита FeO·Cr2O3, как основного минерала хромистых руд. Первоначально до металла восстанавливается только железо, а оксид хрома преобразуется в стойкие при высоких температурах карбиды Cr 23 C 6 , Cr 7 C 3 и Cr 3 C 3 .

Стандартная свободная энергия образования этих карбидов примерно одинаковая и в интервале

1403–1430 К парциальное давление равно 100 кПа (1 атм). Это позволяет принять для термодинамических расчетов любой карбид хрома. Авторы работы [3] отдают предпочтение карбиду Cr 7 C 3 , образующемуся в широком интервале концентраций хрома в сплаве. По их мнению, карбид Cr 7 C 3 взаимодействует с невосстановленным оксидом хрома Cr2O3 как при непосредственном контакте в нижней части колошника, так и в рудном слое, образующемся на границе шлака с металлом при наличии в шихте кусковой хромистой руды по реакции

1/30^ + 1/3C 7 C 3тв = 3[Cr] + CO. (1)

Естественно, что образующийся здесь металлический хром растворяется в жидком металле.

Присутствие тугоплавких металлов в рудном слое легко объяснимо. На первой стадии твердофазного восстановления хромита образуется металлическое железо. Однако сам процесс его образования в связи с необходимостью перестройки кристаллических решеток растягивается во времени [4] и по высоте колошника. Науглероженное и плавящееся железо стекает с кусков руды в горн печи, по пути только частично растворяя образовавшиеся карбиды хрома. При отсутствии рудного слоя процесс растворения карбидов в жидком металле, по-видимому, завершается в горне печи.

На границе рудного слоя с металлом в том же температурном интервале наряду с реакцией (1) не исключено и развитие реакции взаимодействия оксида хрома с растворенным в металлической фазе углеродом, контролируемой, как и в первом случае, парциальным давлением оксида углерода:

13 СГ 2 О 3ТВ + [C] i% = 2/3 [Cr] i% + CO, (2) т. е. протекание этих реакций взаимно увязано. Стандартная свободная энергия реакции (1) A G T

Таблица 1

Использованные экспериментальные данные

A G T (1) = 87136 - 70,83 Т ,

1g K p 0) = 3lg a Cr + 1g P CO =-- — +15,482.

Для реакции (2) по тем же данным A G T (2) = 58 770 - 35,57 Т , lg K p (2) = 2/3 lg a Cr + lg a C - lg P CO =

12 846

T

+ 8,212,

где a Cr и a C – активность хрома и углерода в расплаве.

Приравнивая выражение lg PCO по уравнениям (3) и (4), получим lg aC = [lg Kp(1) - lg Kp(2)] - 2,33lg aCr. (5)

Параметр взаимодействия eCCrr , судя по данным последних исследований [6], равен 3∙10–4, т. е. находится в пределах точности определения. Поэтому активность хрома aCr можно приравнять к его концентрации в сплаве. В области концентрации хрома до 20 %, наоборот, коэффициент активности углерода fC установлен достаточно точно и для сплавов Fe–Cr–Ni–C может быть представлен выражением lg fc = ec [% C] + eCr [% Cr] + eNi [% Ni] =

= 0,14[% C] - 0,024[% Cr] + 0,012[% Ni]. (6)

Приравнивая правые части уравнения (5) и выражения lg aC = lg [%C] + lg fC после подстановки в него значения fC из уравнения (6), получим уравнение для расчета равновесной концентрации углерода в металле lg[% C] + eC [% C] + eCr [% Cr] + eNi [% Ni] =

= [lg Kp (1) - lg K p ( 2) ] - 2,33lg a Cr . (7)

Всего на шихте с повышенным содержанием хрома (18 % по расчету) было проведено две полупромышленные кампании, отличавшиеся только использованием пылеватой (1-я кампания) или кусковой хромитовой руды (2-я кампания). Через каждые 3–4 часа выпускали из печи шлак и ме- талл, на желобе измеряли его температуру и загружали следующую порцию шихты. Высота слоя шихты на колошнике постепенно возрастала. Состав металла, его температура и расчетное содержание углерода в сплаве, подсчитанное на ЭВМ по уравнению (7) (табл. 1).

Приведенные результаты свидетельствуют о том, что по мере приближения к непрерывному процессу увеличивалась степень восстановления хрома и расчетные значения концентраций углерода в металле приближалась к фактическим. Относительное отклонение фактических и расчетных концентраций углерода в расплаве в этом случае 11,5 и 18,2 %, что подтверждает наш термодинамический расчет. При работе на пылевидных рудах в неустановившемся режиме работе печи нет и такого совпадения.

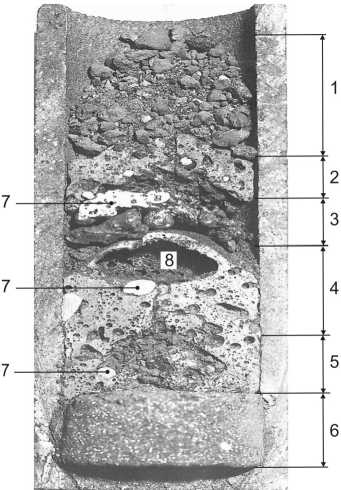

Таким образом, предложенный нами метод расчета применим только для тех условий, когда на границе металла и шлака, т. е. в рудном слое (рис. 1), присутствует непрореагировавший оксид хрома.

Рис. 1. Структура металла при выплавке хромистых сплавов: 1 – слой шихтовых материалов; 2 – полу-расплавленная масса; 3 – слой легкоплавкого шлака; 4 – слой плотного шлака; 5 – рудный слой; 6 – металл; 7 – «королек» металла; 8 – газовая полость

При использовании пылевидных руд типичный рудный слой отсутствует. Однако баланс хрома в шихте, в металле и в шлаке перед первым и вторым выпусками первой кампании обнаружил постепенное накопление в печи значительных количеств оксида хрома, не успевшего в наших условиях перейти на колошнике в карбид. Накопившийся к третьему выпуску в печи твердый оксид вступил в активное взаимодействие с углеродом металла, чем и объясняется совпадение в этом случае расчетных и экспериментальных данных.

Таким образом, высказанное предположение об одновременном развитии в рудном слое непрерывно действующих руднотермических печей процессов восстановления оксида Cr 2 O 3 до металла как за счет растворенного в нем углерода, так и в результате твердофазного взаимодействия оксида и карбидов хрома, достаточно обоснованно и позволяет количественно оценить активность и концентрацию углерода в металле.

Составляем таблицу для нахождения для реакции (1) изменения энтальпии, энтропии и температурных коэффициентов (табл. 2), затем производим термодинамический анализ.

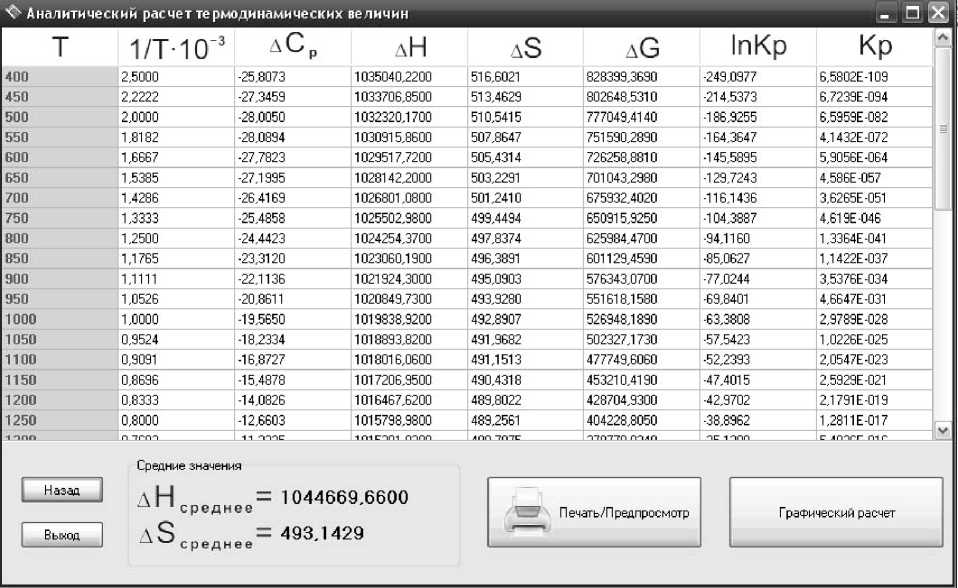

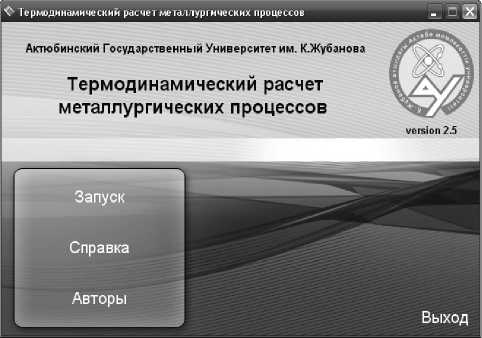

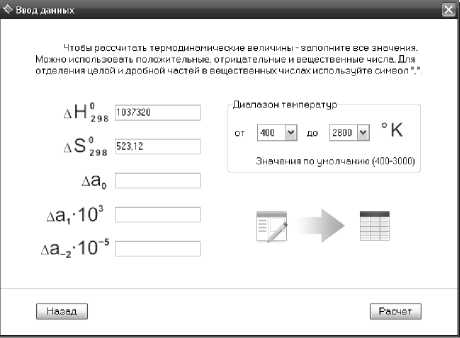

В связи с этим предлагается программа, разработанная в среде Delphi 7 «Термодинамический расчет металлургических процессов» (рис. 2), которая позволяет: провести аналитический расчет в интервалах температур 400–3000 К с шагом в 50° с графическим изображением системы по данным расчета, что позволяет автоматизировать процесс расчета уравнений любых химических реакций, рассчитывая выход реакции.

На рис. 2, 3 представлена компьютерная программа термодинамического расчета.

Из анализа аналитических данных следует, что в температурном интервале 400–2400 К энергия Гиббса до 2100 К больше нуля, а константа равновесия меньше единицы. Следовательно, в температурном интервале 400–2100 К реакция твердофазного восстановления хрома находится в устойчивом равновесии.

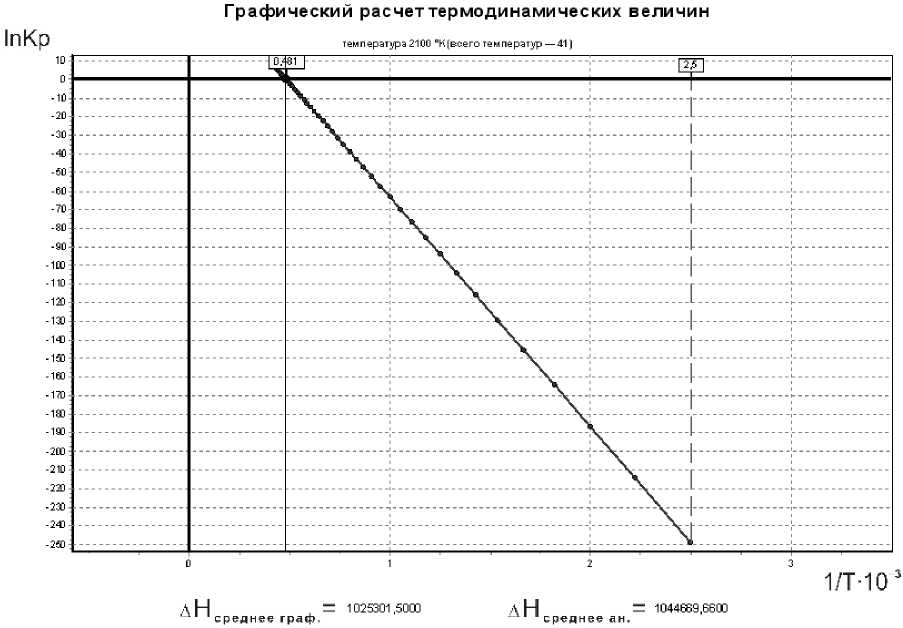

На основе аналитического расчета определяем среднее Δ Н графическим методом.

В верхней части окна (рис. 4) расположен график зависимости ln K p = f (1/ T ), в нижней части среднее Δ Н аналитического и графического методов расчета для сравнения. Для того чтобы на графике увидеть температурную точку твердофазного восстановления хрома, выбираем режим «Анализ графика» .

В нижней части окна (табл. 3) показываются средние значения Δ Н и Δ S .

Таким образом, на основании аналитического и графического расчетов получаем уравнение свободной энергии

Δ G = 1 025 301,5 – 493,1429 T , Дж.

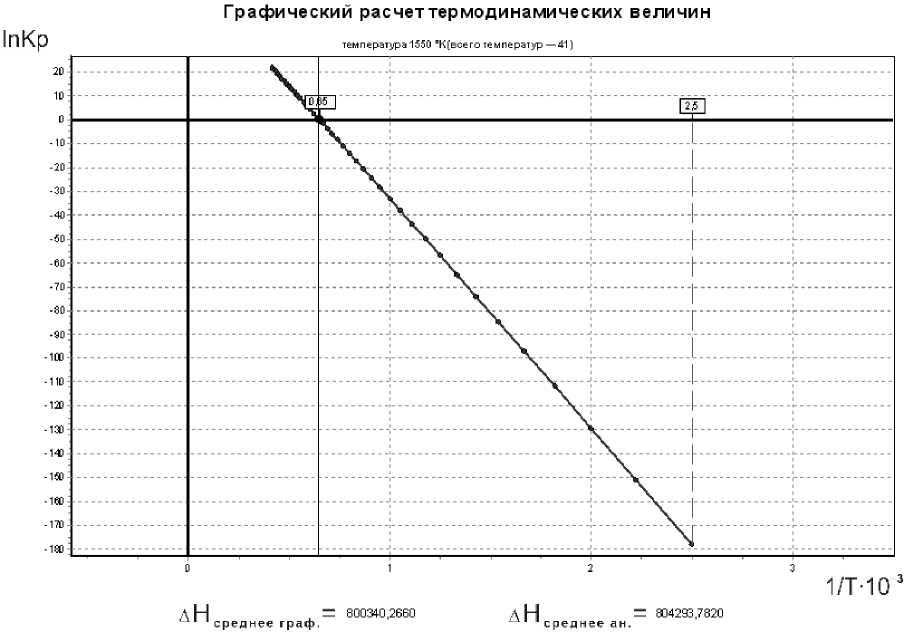

Из анализа (рис. 4, 5) следует, что реакция твердофазного восстановления хрома начинается при 1560 К, при расчете реакции (1) производим полный термодинамический анализ реакции (2).

Таблица 2

|

Реагент |

A H 298 , кДж/моль |

A S 298 , Дж/моль·К |

Δ С р = f ( T ), кДж/моль∙К |

||

|

Δ a 0 |

Δ a 1 ·103 |

Δ a –2 ·10–5 |

|||

|

9Cr |

0 |

212,76 |

219,87 |

88,83 |

–33,12 |

|

3CO |

–331,59 |

592,65 |

85,23 |

12,3 |

–1,38 |

|

∑ прод. реак |

–331,59 |

805,41 |

305,1 |

101,13 |

–34,5 |

|

Cr 2 О 3 |

–1140,56 |

81,177 |

119,37 |

9,2 |

–15,65 |

|

Cr 7 C 3 |

–228,35 |

201,12 |

238,66 |

60,92 |

–42,4 |

|

∑ исх. реаг |

–1368,91 |

282,29 |

358,03 |

70,12 |

–58,05 |

|

∑ прод – ∑ исх |

1037,32 |

523,12 |

–52,93 |

31,01 |

23,55 |

Рис. 4. Аналитический расчет термодинамических величин

Таблица 3

|

T |

1/ T ∙10–3 |

Δ C p |

Δ H |

Δ S |

Δ G |

ln K p |

K p |

|

400 |

2,5 |

–25,8073 |

1035040 |

516,6021 |

828397,8024 |

–249,217 |

6,8394E–109 |

|

450 |

2,222222 |

–27,3459 |

1033707 |

513,4629 |

802679,2423 |

–214,649 |

6,01457E–94 |

|

500 |

2 |

–28,005 |

1032320 |

510,5415 |

777048,841 |

–187,015 |

6,02919E–82 |

|

550 |

1,818182 |

–28,0894 |

1030916 |

507,8647 |

751599,8741 |

–164,446 |

3,82E–72 |

|

600 |

1,666667 |

–27,7823 |

1029518 |

505,4314 |

726256,0252 |

–145,659 |

5,50907E–64 |

|

650 |

1,538462 |

–27,1995 |

1028142 |

503,2291 |

701039,0602 |

–129,786 |

4,31179E–57 |

|

700 |

1,428571 |

–26,4169 |

1026801 |

501,241 |

675930,5618 |

–116,199 |

3,43038E–51 |

|

750 |

1,333333 |

–25,4858 |

1025503 |

499,4494 |

650903,3898 |

–104,437 |

4,40151E–46 |

|

800 |

1,25 |

–24,4423 |

1024254 |

497,8374 |

625981,0656 |

–94,1608 |

1,27785E–41 |

|

850 |

1,176471 |

–23,312 |

1023060 |

496,3891 |

601105,4987 |

–85,1002 |

1,10012E–37 |

|

900 |

1,111111 |

–22,1136 |

1021924 |

495,0903 |

576327,9454 |

–77,0595 |

3,41576E–34 |

|

950 |

1,052632 |

–20,8611 |

1020850 |

493,93 |

551587,6895 |

–69,8699 |

4,52794E–31 |

|

1000 |

1 |

–19,565 |

1019839 |

492,8907 |

526939,056 |

–63,4102 |

2,89258E–28 |

|

1050 |

0,952381 |

–18,2334 |

1018894 |

491,9682 |

502300,553 |

–57,567 |

9,97665E–26 |

|

1100 |

0,909091 |

–16,8727 |

1018016 |

491,1513 |

477745,9113 |

–52,2641 |

2,00447E–23 |

|

1150 |

0,869565 |

–15,4878 |

1017207 |

490,4318 |

453186,4953 |

–47,4218 |

2,5408E–21 |

|

1200 |

0,833333 |

–14,0826 |

1016468 |

489,8022 |

428703,2332 |

–42,9907 |

2,1349E–19 |

|

1250 |

0,8 |

–12,6603 |

1015799 |

489,2561 |

404204,605 |

–38,9126 |

1,2603E–17 |

|

1300 |

0,769231 |

–11,2235 |

1015202 |

488,7875 |

379774,8091 |

–35,1546 |

5,40213E–16 |

|

1350 |

0,740741 |

–9,77432 |

1014677 |

488,3911 |

355317,2706 |

–31,6724 |

1,75725E–14 |

|

1400 |

0,714286 |

–8,31447 |

1014225 |

488,062 |

330921,4106 |

–28,4443 |

4,43386E–13 |

|

1450 |

0,689655 |

–6,8454 |

1013846 |

487,7958 |

306498,3428 |

–25,4366 |

8,97478E–12 |

|

1500 |

0,666667 |

–5,36833 |

1013540 |

487,5886 |

282130,8235 |

–22,6338 |

1,47995E–10 |

|

1550 |

0,645161 |

–3,88427 |

1013309 |

487,4368 |

257742,7206 |

–20,0103 |

2,04002E–09 |

|

1600 |

0,625 |

–2,39408 |

1013152 |

487,337 |

233405,2544 |

–17,5545 |

2,3777E–08 |

|

1650 |

0,606061 |

–0,89849 |

1013070 |

487,2862 |

209018,7213 |

–15,244 |

2,3966E–07 |

Окончание табл. 3

|

T |

1/ T ∙10–3 |

Δ C p |

Δ H |

Δ S |

Δ G |

ln K p |

Kp |

|

1700 |

0,588235 |

0,601879 |

1013062 |

487,2816 |

184676,7822 |

–13,0726 |

2,10202E–06 |

|

1750 |

0,571429 |

2,10648 |

1013130 |

487,3208 |

160286,1771 |

–11,0219 |

1,63397E–05 |

|

1800 |

0,555556 |

3,614852 |

1013273 |

487,4013 |

135934,837 |

–9,08777 |

0,00011304 |

|

1850 |

0,540541 |

5,126593 |

1013491 |

487,5209 |

111546,3235 |

–7,88312 |

0,000377056 |

|

1900 |

0,526316 |

6,641355 |

1013785 |

487,6777 |

87192,9432 |

–5,52239 |

0,003996304 |

|

1950 |

0,512821 |

8,158829 |

1014155 |

487,8699 |

62789,12418 |

–3,8748 |

0,020758582 |

|

2000 |

0,5 |

9,67875 |

1014601 |

488,0956 |

38416,05 |

–2,31144 |

0,099118912 |

|

2050 |

0,487805 |

11,20088 |

1015123 |

488,3533 |

13973,34038 |

–0,82025 |

0,440322297 |

|

2100 |

0,47619 |

12,72501 |

1015722 |

488,6415 |

–10443,521 |

–2,28612 |

0,101660536 |

|

2150 |

0,465116 |

14,25096 |

1016396 |

488,9588 |

–34907,22563 |

1,953781 |

7,055312321 |

|

2200 |

0,454545 |

15,77857 |

1017147 |

489,3039 |

–59348,463 |

3,246278 |

25,69453878 |

|

2250 |

0,444444 |

17,30769 |

1017974 |

489,6756 |

–83814,37175 |

4,482651 |

88,46891525 |

|

2300 |

0,434783 |

18,83818 |

1018877 |

490,0728 |

–108259,9083 |

5,664203 |

288,3580132 |

|

2350 |

0,425532 |

20,36994 |

1019858 |

490,4943 |

–132804,8005 |

6,800563 |

898,3531936 |

|

2400 |

0,416667 |

21,90285 |

1020914 |

490,9392 |

–157334,4152 |

7,888809 |

2667,266453 |

Рис. 3. Окно ввода данных

Рис. 2. Главное окно программы

Рис. 5. Графический расчет

Из анализа аналитических данных следует, что в температурном интервале 400–2400 К энергия Гиббса до 1550 К больше нуля, а константа равновесия меньше единицы. Следовательно, в температурном интервале 400–1550 К реакция восстановления хрома находится в устойчивом равновесии.

Процесс восстановления хрома идет самопроизвольно только после 1550 К. Таким образом на основании аналитического и графического расчетов, получаем уравнение свободной энергии:

Δ G = 800 340,266 – 513,0249 T , Дж.

Из анализа (рис. 6) следует, что реакция твердофазного восстановления хрома начинается при 1560 К.

Таким образом, в настоящей работе в результате анализа технологических параметров выплавки хромоникелевого полупродукта с помощью разработанной компьютерной программы термо-

Рис. 6. Графический расчет

динамического расчета восстановления хрома установлено следующее.

-

1. Твердофазное восстановление хрома начинается при 1560°К согласно графического (рис. 5, 6) и термодинамического расчетов (см. рис. 2–4) компьютерной программы.

-

2. Высказанное предположение об одновременном развитии в рудном слое непрерывнодействующих процессов восстановления оксида до металла как за счет растворенного в нем углерода, так и в результате взаимодействия оксида и карбидов хрома достаточно обосновано.

-

3. Предложенные расчетные уравнения позволяют количественно оценить активность и концентрацию углерода в металле.

-

4. Установлено, что по мере приближения к непрерывному процессу увеличилась степень восстановления хрома, а расчетные значения концентрации углерода в металле на разработанной компьютерной программе приближались к фактическим.

-

5. Результаты, полученные с использованием данной программы, позволяют провести аналитический расчет в интервале температур 400–2000 К с шагом 50°, с графическим изображением системы по данным расчета, что позволяет автоматизировать процесс расчета уравнений любых химических реакций и произвести расчет выхода реакций.

Список литературы Исследование и разработка программы термодинамического расчета восстановления хрома в руднотермических печах

- Кадарметов, А.Х. Выплавка хромоникелевого продукта непрерывным процессом/А.Х. Кадарметов, К.К. Каскин, А.Н. Учаев//Повышение качества и эффективности производства электростали: науч. тр. НИИМ. -Челябинск: Металлургия. Челябинское отделение, 1989.

- Каскин, К.К. Разработка программы термодинамического расчета восстановления хрома в руднотермических печах/К.К. Каскин, Ч.А. Ахметов//Научно-технический прогресс в металлургии: тр. V Междунар. науч.-практ. конф. МОН РК. -Темиртау, 2009.

- Гасик, М.И. Теория и технология производства ферросплавов/М.И. Гасик, Н.П. Лякишев, Б.И. Емлин. -М.: Металлургия, 1988. -784 с.

- Гельд, П.В. Процессы высокотемпературного восстановления/П.В. Гельд, О.А. Есин. -Свердловск: Металлургиздат, 1957. -646 с.

- Туркдоган, Е.Т. Физическая химия высокотемпературных процессов/Е.Т. Туркдоган. -М.: Металлургия, 1985. -344 с,

- Григорян, В.А. Теоретические основы электросталеплавильных процессов/В.А. Григорян, Л.Н. Белянчиков, А.Я. Стомахин. -М.: Металлургия, 1979. -256 с.