Исследование и разработка технологии плавки и литья ювелирного золотого сплава 585 пробы с добавкой хрома для получения полуфабрикатов

Автор: Гущинский Андрей Анатольевич, Мальцев Эдуард Владимирович, Павлов Евгений Александрович, Ефимов Валерий Николаевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.15, 2013 года.

Бесплатный доступ

В статье рассматривается процесс получения ювелирного золотого сплава 585 пробы с модифицирующей добавкой хрома. Проводится анализ механизма воздействия, которое оказывает хром на золотой сплав. Описываются технологические подходы при вводе компонентов в сплав. Приводятся результаты исследования влияния теплофизических параметров на свойства сплавов.

Модифицирование, лигатура, гранулирование, кристаллизация

Короткий адрес: https://sciup.org/148202549

IDR: 148202549 | УДК: 621.74.04

Текст научной статьи Исследование и разработка технологии плавки и литья ювелирного золотого сплава 585 пробы с добавкой хрома для получения полуфабрикатов

дальнейшем отражается на нестабильной работе цепевязального оборудования и приводит к снижению выхода готовой продукции.

Одной из основных характеристик, позволяющих оценить свойства сплавов, является размер зерен в его микроструктуре. Уменьшение размера зерен приводит к увеличению протяженности границ, что сопровождается повышением прочности, сохраняет высокую пластичность, повышает однородность химического состава. На размер зерен оказывают влияние скорость кристаллизации и модифицирующие добавки [2]. Основными легирующими компонентами ювелирных золотых сплавов являются медь и серебро. Широкое применение этих элементов в качестве легирующих обусловлено тем, что они имеют большую растворимость в золоте и обеспечивают его необходимыми технологическими и эстетическими свойствами.

Серебро придает золотому сплаву мягкость и ковкость, понижает температуру плавления, изменяет цвет. С увеличением содержания серебра цвет сплавов изменяется от желтого к светлому. При содержании серебра: 20-30 масс.% цвет сплава зеленовато-желтый, 30-50 масс.% – желто-белый, 50-60 масс.% – почти белый и при 65 масс.% и более желтый цвет сплава полностью исчезает. Сплавы золото-серебро хорошо поддаются механической обработке и представляют собой непрерывный ряд твердых растворов.

Медь повышает твердость золотого сплава, сохраняя ковкость и тягучесть за счет образования интерметаллических соединений в твердом состоянии. При повышении содержания меди золотой сплав постепенно приобретает красноватые оттенки, и при её содержании 14,6 масс.% и более сплав становится ярко-красным.

Бинарные сплавы золота не получили своего практического применения из-за невозможности придания им всего комплекса необходимых свойств, поэтому для производства ювелирных изделий используются многокомпонентные сплавы, в частности тройная система Au-Ag-Cu [4]. Для повышения жидкотекучести к золотым сплавам добавляют цинк. Благодаря добавкам цинка, сплавы приобретают желтоватый цвет. Небольшие добавки цинка значительно сужают область плавления тройного сплава Au-Ag-Cu. Химические составы применяемых ювелирных золотых сплавов известны и включены в ГОСТ 30649-99. Однако работы по улучшению свойств за счет легирования, микролегирования и модифицирования продолжаются.

Модификаторы по механизму поведения в расплаве и кристаллизации подразделяют на три группы [3]:

-

- модификаторы, повышающие смачиваемость одной составляющей сплава другой, т.е. снижающие поверхностное натяжение на границе между ними и, тем самым, снижающие работу образования единицы поверхности твердой фазы - центра кристаллизации;

-

- модификаторы, являющиеся непосредственными зародышами кристаллизации;

-

- инокуляторы - модификаторы, изменяющие литую структуру за счет уменьшения перегрева кристаллизующегося металлического расплава.

В работе [4] рассматривается способ ввода в золотой сплав в качестве модификатора иридия и его воздействие на структуру. Единственным его недостатком является достаточно высокая стоимость. Также в различных источниках описывается модифицирующее влияние рутения, недостатком применения которого является трудность ввода требуемого количества в состав сплава. В работе [5] выполнена разработка нового состава ювелирного золотого сплава, в котором обоснована добавка хрома, позволяющая добиться модифицирующего воздействия на микроструктуру при кристаллизации. Ввод хрома в состав золотого сплава осуществляется через медь. Ограниченная растворимость золота и меди в хроме приближает выделяющуюся из расплава твердую фазу по свойствам к хрому, температура кристаллизации которого значительно выше, чем у всех остальных компонентов входящих в состав золотого ювелирного сплава. Первоочередная кристаллизация фазы на основе хрома обеспечивает зарождение центров кристаллизации в объеме расплава без его переохлаждения. Таким образом, хром выступает в роли инокулятора.

Для достижения гомогенности в многокомпонентном сплаве разработаны различные методы воздействия на металл, как при его плавлении, так и кристаллизации. В [6] описано

положительное влияние увеличения скорости кристаллизации на формирование структуры отливки. Высокая скорость кристаллизации расплавов (более 100оС/с) позволяет исключить целый ряд металлургических дефектов и несовершенств и получить сплав со значительно улучшенным комплексом свойств. Повышение скорости охлаждения при кристаллизации приводит к существенным структурным изменениям и получению металлов с улучшенными свойствами [7]:

-

- измельчением ветвей дендритов образующихся из-за несоответствия скоростей теплоотвода и массопереноса;

-

- уменьшению химической неоднородности;

-

- образованию субдендритной структуры литого металла.

Наиболее простым и широко применяемым в промышленности способом повышения скорости охлаждения является гранулирование металлического расплава. Стандартная технология производства гранул включает получение однородного металлического расплава в плавильной литейной установке с индукционным нагревом в инертной атмосфере и его гранулирование с кристаллизацией в емкость с водным раствором. Полученные гранулы сушат и классифицируют по крупности. После анализа макро- и микроструктуры полученных гранул делают заключение о выходе класса гранул оптимального размера, обладающих всеми характеристиками качественных лигатур. Оценка производится по следующим критериям: химическая однородность; однородность по цвету и размеру; правильность формы; отсутствие на поверхности гранул трещин и литейных дефектов; отсутствие пор в объеме гранулы.

При получении гранул процесс теплообмена тесно связан с величиной теплоемкости расплава и энтальпии перехода в твердое состояние. Эти физические параметры определяют продолжительность превращения жидкой капли в твердую частицу.

t = Em-63

( т -Т

C ln TM ---0

p т -Т V S$

+

№s

т

TS

—

т

T 0

где T o – температура среды, окружающей каплю расплава, Т М - температура плавления, T S - температура кристаллизации, ∆Н S – теплота плавления, С р и p m - теплоемкость и плотность расплава, в — коэффициент конвективной теплопередачи.

При получении порошков способом распыления расплавов микрообъемы жидкого металла, образующиеся в результате разрушения струи расплава, имеют неправильную форму. Благодаря существенному перегреву расплава над температурой ликвидуса происходит сфероидизация этих микрообъемов под действием

сил поверхностного натяжения. Если частица затвердевает до завершения сфероидизации, ее форма не является сферической.

t = l^ ( d 4 - d 4 )

S Y V ' ', (2)

где η – кинематическая вязкость расплава, γ – поверхностная энергия расплава, D – диаметр капли, d – диаметр струи, V – объем струи.

Сокращение продолжительности сфероидизации обеспечивается низкой вязкостью расплава (высоким уровнем перегрева над температурой ликвидуса). Высокое значение поверхностной энергии и малые размеры капель обеспечивают их сфероидизацию до начала затвердевания, поэтому мелкие частицы порошков, полученных распылением расплавов, более близки по форме к сферическим, чем крупные [8]. Процесс распыления металлических расплавов в состоянии, отвечающем минимально достижимым значением поверхностного натяжения и кинематической вязкости, является оптимальным. В этом случае дисперсность получаемого порошка зависит только от скорости газового потока. В процессе распада струи и формирования строения и геометрии частиц важную роль, наряду со значениями поверхностной энергии расплавов, играет переохлаждение расплавов, которое в малых объемах металла может достигать нескольких сот градусов. Широкое применение процессов распыления жидкостей объясняется тем, что с уменьшением размеров капель резко улучшаются условия тепло- и массообмена, ускоряется протекание технологических процессов, снижаются габариты соответствующей аппаратуры.

В [9, 10] были проведены исследования влияния на структуру гранул лигатуры температуры расплава и водного раствора. Состав лигатуры следующий: Cu – 84,7, Ag – 12,1, Zn – 3,1, Cr – 0,07 масс.%. Хром для удобства вводился в виде прутков хромистой бронзы БРХ1 ГОСТ 18175-78. Исследования проведены на индукционной литейной установке Neutec 515 (США) с уникальной технологией пульсирующего силового перемешивания для повышения гомогенности расплава. В камеру печи подавался инертный газ, создающий некоторое избыточное давление над зеркалом расплава. Слив осуществлялся через отверстие в донной части тигля, которая закрывается графитовым штоком. Контроль температуры в центре расплава осуществлялся термопарой, вмонтированной в запорный шток тигля.

Слив расплава производился в бак-грану-лятор, наполненный водным раствором с добавкой некоторого количества спирта. Пространство между донной частью тигля и поверхностью водного раствора защищено специальной камерой, в которую подавался инертный газ. Для управления температурой и поддержания ее в баке-грануляторе использовался змеевик из медной трубы, который при помощи гибких шлангов подключался к термостату типа KRIO-VT-01. Температура водного раствора контролировалась с помощью контактного термометра, вмонтированного в торцевую часть бака-гранулятора. Полученные гранулы сушились в токе горячего воздуха на универсальном сушильном аппарате TG 100. По окончанию каждого опыта проводился ситовой анализ для выявления фракции с наибольшим выходом на анализаторной просеивающей машине Retsch AS 200. Контроль микроструктуры гранул осуществлялся при помощи комплекса оборудования для металлографического контроля, включающий 5-тонный пресс «Metapress» для запрессовки исследуемых образцов в полимер, двухдисковый шлифовальный станок с устройством для крепления и перемещения образцов Gripo 2V, микроскоп «Axiovert» 40 МАТ для светлого и темного поля отраженного света фирмы Carl Zeiss и модульная программная система обработки и анализа изображений «AxioVision».

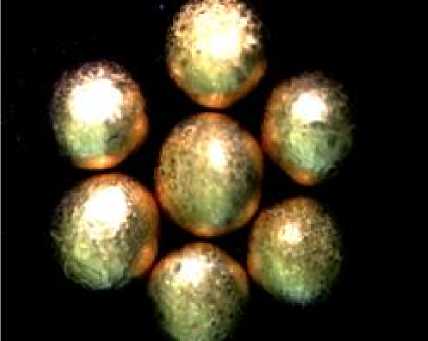

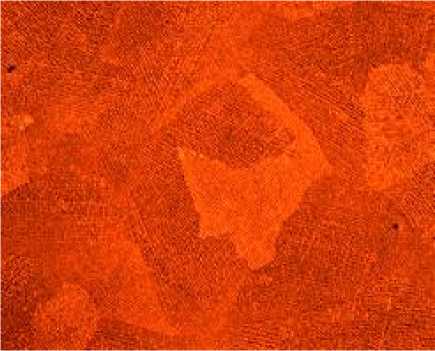

Рис. 1. Внешний вид гранул фракции –4+2 мм

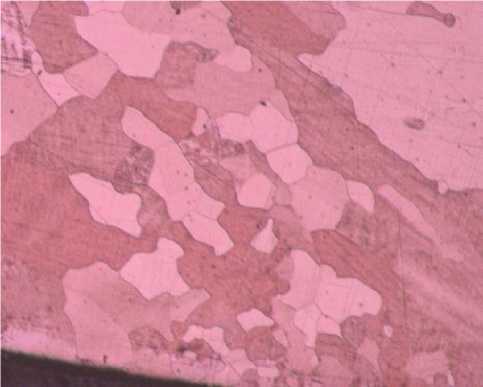

Предварительно экспериментально была установлена температура плавления исходной шихты. В процессе исследований варьировалась температура перегрева расплава перед его сливом. Максимальная величина температуры перегрева ограничивалась наличием в составе расплава легколетучих компонентов, в частности цинка. Металлографический контроль полученных в результате опытов гранул лигатуры показал, что наиболее предпочтительный размер фракций находится в диапазоне от -4 до +2 мм (рис. 1 и 2). В этом диапазоне гранулы по внешнему виду и микроструктуре соответствовали заявленным критериям качества. Последнее позволяет утверждать, что полученные литейные свойства золотых ювелирных сплавов удовлетворяют требованиям технологии.

Рис. 2. Микроструктура гранул фракции –4+2 мм (х100)

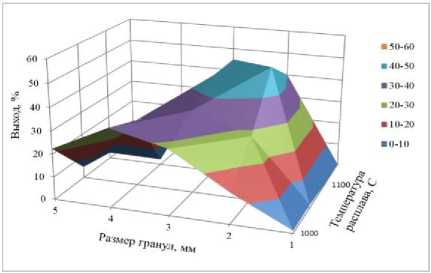

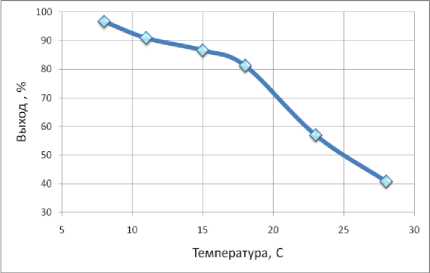

Дальнейший анализ показал, что грануляцию лигатуры следует проводить при температуре 1100°С. При этой температуре, независимо от температуры охлаждающей среды, были получены максимальные выходы фракции –4-+2 мм от всего объема расплава. Зависимость выхода фракции –4-+2 мм от температуры расплава при сливе показана на рис. 3.

Рис. 3. Зависимость выхода (масс.%) фракции – 4-+2 мм от температуры расплава при сливе

В ходе экспериментальных исследований проведена также оценка влияния температуры охлаждающей среды на формирование гранул. Установлен температурный диапазон изменения охлаждающей среды, в котором происходит сфероидизация расплава (рис. 4). Из графика видно, что температура, при которой происходит наибольший выход фракции –4+2 мм находится в диапазоне 10-20°С.

В дальнейшем гранулы лигатуры переданы на ювелирное производство ОАО «Красцветмет» с целью получения золотого сплава 585 пробы. Для этого их добавляли в расплав золота, выдерживали образующийся расплав небольшое количество времени перед сливом. Для получения цепей и браслетов из ювелирного золотого сплава требуется проволока различного диаметра, поэтому плавка осуществляется на индукционной печи непрерывного типа

IECO. Используемый способ имеет ряд преимуществ, при получении полуфабрикатов для дальнейшей пластической деформации:

-

- полуфабрикаты обладают равномерным химическим составом и мелкой зеренной структурой;

-

- микроструктура длинных заготовок равномернее, что предотвращает возможные большие напряжения в заготовках;

-

- непрерывное литье снижает количество остатков и потерь металла по сравнению с литьем в форму;

-

- конечным продуктом плавки являетcя пруток круглого сечения.

Рис. 4. Зависимость выхода (%) фракции –4-+2 мм от температуры воды при температуре расплава 1100°С

В работе [11] описан технологический процесс получения сплава золота с использованием готовой лигатуры. Из литературы известно, что при литье низкая температура нагрева расплава обуславливает снижение жидкотекучести и повышение вязкости. Происходит «запутывание» в кристаллизующемся образце захваченных газовых пузырьков и включений, создаются благоприятные условия для образования неслитин, расслоений. В связи с этим на практике выбирают температуру, на 100-200ºС превышающую температуру плавления. При этом слишком большой перегрев снижает скорость кристаллизации и приводит к увеличению летучести компонентов сплава. Экспериментально определена температура плавления золотого сплава – 980оС. Температура расплава перед сливом должна находиться в диапазоне 1080-1180ºС.

Исследуемый сплав отличается от стандартного присутствием в нем модифицирующей тугоплавкой добавки – хром (Тпл=1890ºС), который влияет на температуру плавления сплава. Поэтому при плавлении исследуемого сплава температуру его перед сливом необходимо увеличить выше 1100ºС до 1160-1180ºС. Гранулы сплава-лигатуры загружались непосредственно в тигель литейной машины, после нагрева до 1180oС была произведена (без изотермической выдержки) вытяжка расплава со скоростью 1011 см/мин. в пруток. При этих условиях произошло формирование мелких зерен, соответствующих гомогенному распределению компонентов. Распределение хрома по всей длине равномерно и составляет 0,02%.

При кристаллизации происходит формирование однородных зёрен, что свидетельствует об эффективном массопереносе и теплоотводе и указывает на хорошее распределение модификатора по объёму полуфабриката. Такая структура является благоприятной для дальнейшей деформации. Микроструктура финишной проволоки имеет мелкозернистое строение.

Рис. 5. Микроструктура литого прутка Ø8 мм из золотого сплава (1350 МПа), х100

Изготовленная из экспериментального сплава проволока была направлена на передел цепевязания ювелирного производства. В зависимости от типа вязки цепей показатели выхода цепочек, изготовленных из экспериментального сплава, на переделе финишной обработки оказались выше на 4-29%, чем средний выход цепей по производству.

Список литературы Исследование и разработка технологии плавки и литья ювелирного золотого сплава 585 пробы с добавкой хрома для получения полуфабрикатов

- Золото: финишный рывок? http://www.metaltorg.ru/analytics/pres/?id=484

- Бокштейн, С.З. Строение и свойства металлических сплавов. -М.: Металлургия, 1971. 494 с.

- Бреполь, Э. Теория и практика ювелирного дела. -СПб., «Соло», 2000. 528 с.

- Павлов, Е.А. Влияние модифицирующей добавки на структуру золотого сплава/Е.А. Павлов и др.//Цветные металлы. 2008. №3. С. 43-45.

- Павлов, Е.А. Разработка состава золотого ювелирного сплава 585 пробы/Е.А. Павлов и др.//Международный конгресс «Цветные металлы-2009». С. 625.

- Гущинский, А.А. Обоснование и выбор режима охлаждения сплава ПдН-5 при затвердевании слитка/А.А. Гущинский и др.//Цветные металлы. 2010. №11. С. 46-50.

- Ничипоренко, О.С. Распыленные металлические порошки/О.С. Ничипоренко и др.//Киев: Наукова думка, 1980. 240 с.

- Герман, Р. Порошковая металлургия от А до Я. -М.: Интеллект, 2009. 336 с.

- Гущинский, А.А. Совершенствование технологии производства лигатур для золотых ювелирных сплавов на основе исследования процессов тепломассопереноса/А.А. Гущинский и др.//Международный конгресс «Цветные металлы-2009». С. 347-351.

- Гущинский, А.А. Оптимизация параметров процесса получения гранулированных лигатур для золотых ювелирных сплавов/А.А. Гущинский и др.//ХIХ Международная Черняевская конференция по химии, аналитике и технологии платиновых металлов. -Новосибирск, ИНХ СО РАН, 2010. С. 105-106.

- Павлов, Е.А. Совершенствование технологии литья золотого ювелирного сплава 585 пробы/Е.А. Павлов и др.//Международный конгресс «Цветные металлы-2009». С. 626-629.