Исследование и разработка упрощенной технологии производства графитопластовых щеток

Автор: Самодурова Марина Николаевна, Барков Леонид Андреевич, Иванов Василий Александрович, Яров Булат Ажуватович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 2 т.13, 2013 года.

Бесплатный доступ

Представлен анализ известных и новых, созданных с участием ученых ЮУрГУ, способов производства щеток для электрических машин из углеродных порошковых композиций.

Углерод, щетки, электрические машины, углеродные порошковые композиции, электрическое сопротивление, кажущаяся плотность

Короткий адрес: https://sciup.org/147156840

IDR: 147156840 | УДК: 621.336.322.002.3

Текст научной статьи Исследование и разработка упрощенной технологии производства графитопластовых щеток

Впервые в России изделия из порошка углерода были изготовлены на небольшом заводе в г. Кинешме кустарным способом еще в 1874 г. На крупном по тому времени заводе «Электроугли» в 1879 г. начали изготавливать щетки электрических машин. В качестве наполнителя исходной порошковой композиции использовали сажу, а в качестве связки пек [1]. Современные исследования показали, что сажа – это один из самых химически чистых углеродных материалов, зольность которого не превышает 0,1 %, частицы сажи имеют форму, близкую к сферической, а их размеры находятся в пределах 13–120 нм [2]. Пек, использованный на заводе «Электроугли», очевидно, был древесным, полученным от переработки дегтя.

В 1892 г. во Франции щетки для электрических двигателей начала выпускать фирма Carbone Lorraine. С 2010 года эта фирма носит название Mersen Group и является крупнейшим в мире производителем щеток из углеродных композиций [3]. Ассортимент включает следующие типы щеток: A – карбографитные; G – электрографитные; C – мягкографитные; MC – металлографитные; BG – бакелитографитные.

Каждый тип щеток имеет свой диапазон таких параметров, как плотность, удельное электросопротивление, твердость поверхности, механическая прочность и контактное трение в процессе работы щетки.

В России крупным производителем щеток является ФГУП «НИИЭИ» в г. Электроугли. ФГУП «НИИЭИ» производит щетки электрических машин общего назначения, автотракторных электрических машин, электромашин для авиационной и ракетно-космической техники, железнодорожного транспорта и электромашин бытового назначения [6]. Производят щетки и другие предприятия России, среди которых можно назвать ООО «Графитопласт» в г. Челябинске.

Электрощетки из углеродных композиций относятся к важнейшим функциональным элементам двигателей и генераторов. Надежная работа этих машин определяется характеристикой скольжения щеток по пластинам коммутатора, которая зависит главным образом от состава углеродной композиции и технологии изготовления из нее щетки.

ФГУП «НИИЭИ» разработан и введен Госстандартом РФ в 2003 г. новый национальный стандарт «Щетки электрических машин» (ГОСТ 52157–2003).

Согласно этому стандарту щетки в зависимости от исходных материалов подразделяют на следующие группы:

-

- углеграфитные, изготовленные из технического углерода (сажи), графита или кокса и связующих;

-

- графитные, изготовленные из натурального графита и связующих;

-

- электрографитные, изготовленные из технического углерода (сажи), графита или кокса, связующих, прошедшие графитацию;

-

- металлографитные, изготовленные из натурального графита, металлических порошков и связующих или без связующих.

В качестве связующих ГОСТ предлагает использовать каменноугольную смолу, пек, фенолформальдегидную смолу (бакелит), бакелитовый лак и растворители пека.

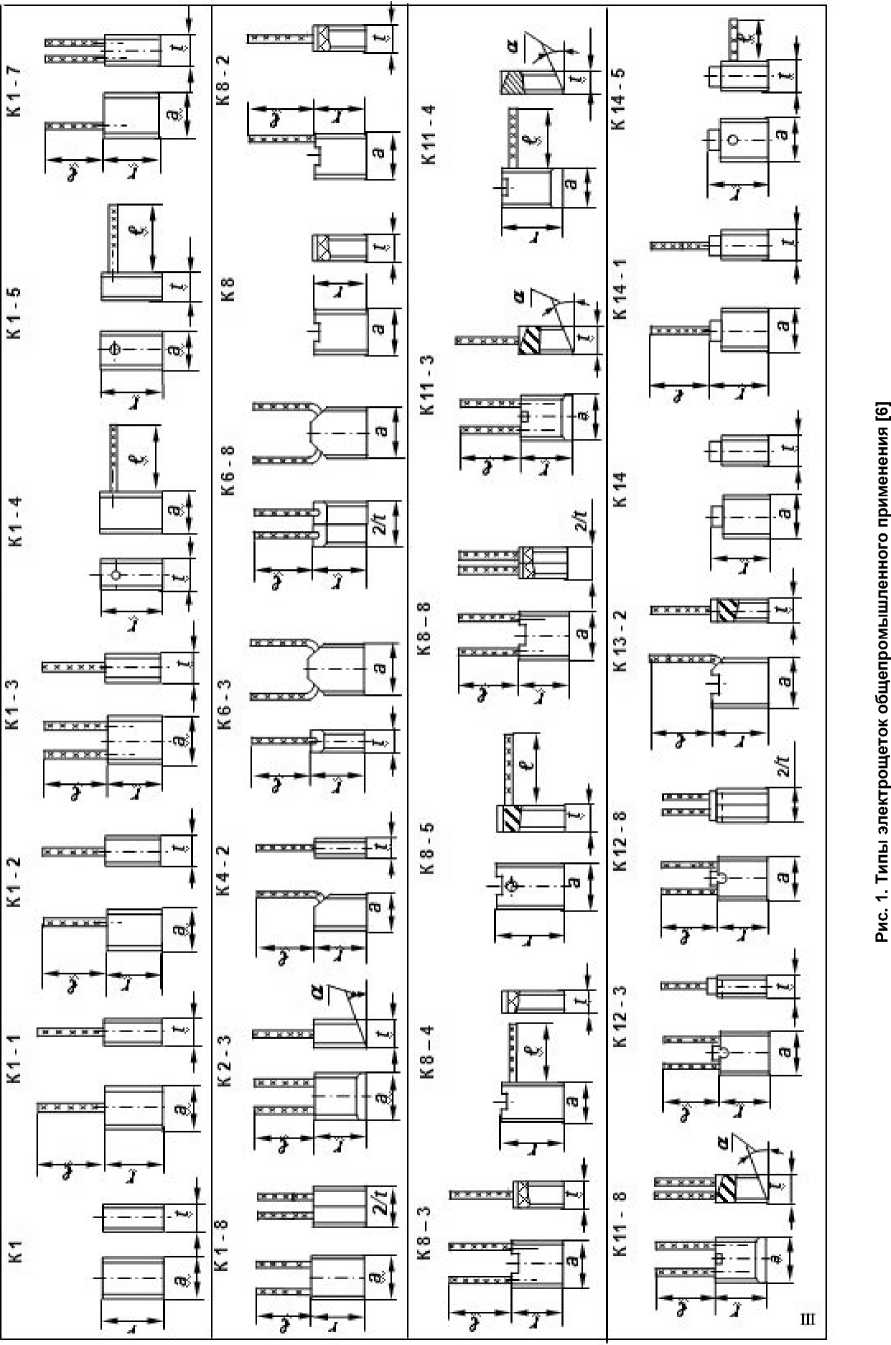

Типы щеток наиболее широкого общепромышленного применения, выпускаемые в настоящее время предприятиями России, представлены в каталоге, разработанном ФГУП «НИИЭИ» (рис. 1).

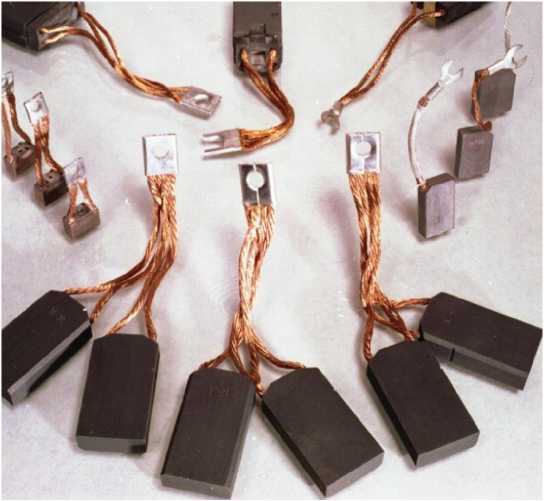

К маркам щеток общепромышленного назначения относятся [7]: МГ, М1, ЭГ4, ЭГ61АИ, ЭГ-14, Э141, ЭГ2А, ЭГ2АФ, ЭГ71, ЭГ74, Г3, Г20 и другие предназначенные в основном для использования в токосъемных устройствах электрических машин с контактными кольцами, в генераторах и двигателях. Внешний вид некоторых марок щеток показан на рис. 2.

Технология получения электрощеток всех типов начинается с подготовки исходных материалов, прежде всего «черных» щеточных материалов, включающих углеграфитные, графитные, электрографитные; затем «цветных» материалов, включающих медный, свинцовый и оловянный порошки, и связующих.

Рис. 2. Общий вид щеток общепромышленного назначения [6]

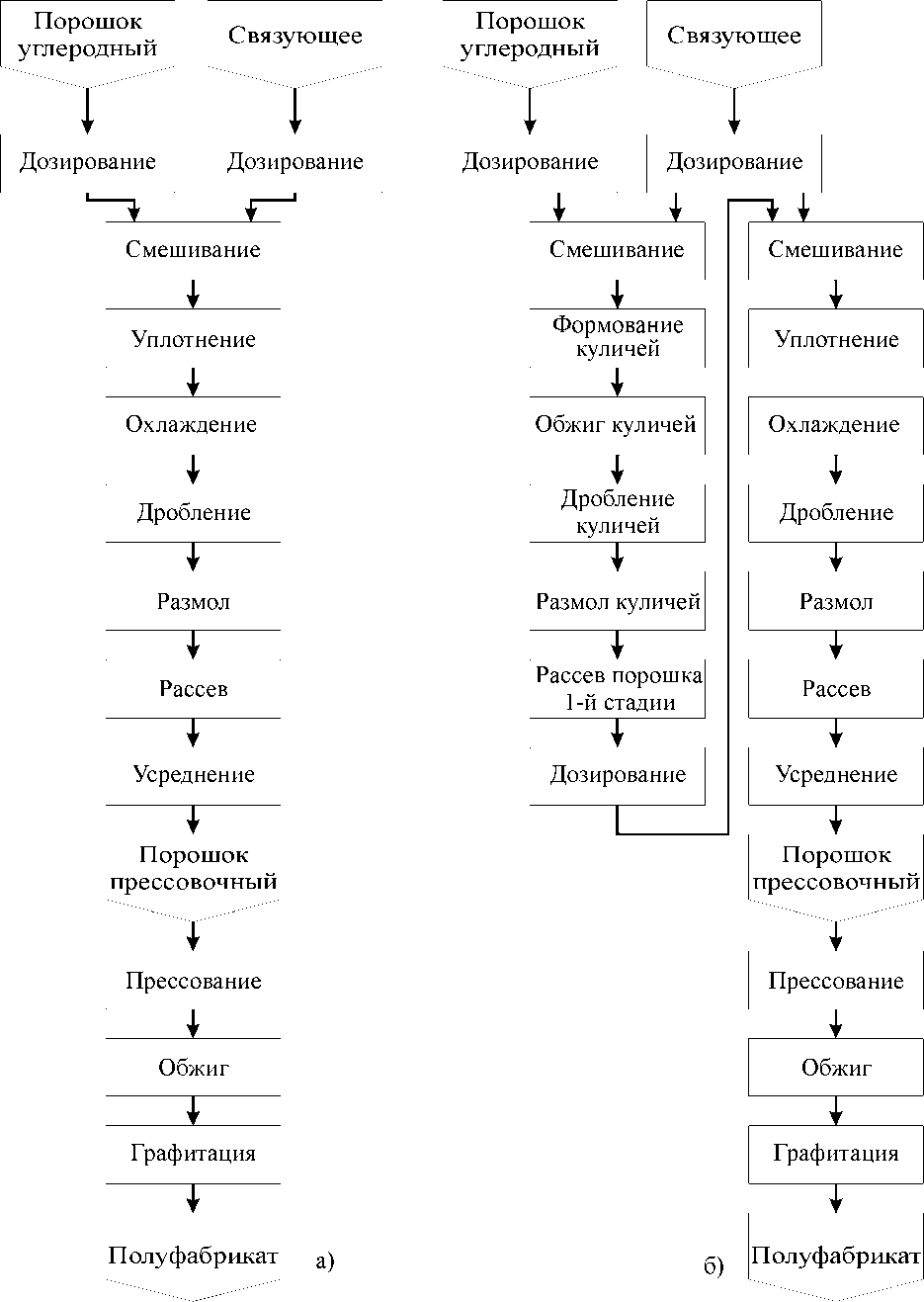

Основные технологические схемы изготовления щеточных полуфабрикатов, как при одностадийной, так и особенно при двустадийной переработке, показанные на рис. 3, многооперационны и очень сложны. Так, одностадийная схема подготовки щеточных полуфабрикатов, пригодных для последующего формования из них щеток, включает 14 технологических операций, а при двустадийной 21 операцию. Такое большое количество операций приводит к высокой трудоемкости и большой длительности процесса получения щеток. Один из крупных специалистов в России по технологиям получения щеток, П.С. Лифшиц, в опубликованном им справочнике [8] отмечает, что, например, изготовление щетки ЭГ2А по времени занимает 60 суток (1440 часов).

Для устранения указанных недостатков ведущие фирмы мира по углеродным материалам и

Рис. 3. Принципиальные схемы изготовления щеточных полуфабрикатов при одностадийной (а) и двустадийной (б) переработке [8]

из д елиям на р яду с опи санн ыми с хе мам и получе ни я ще т очных полуфа бр икато в и с по льз ую т упр о ще нны е схе мы . Н а п р имер, ф ир ма Mersen в качест в е по л уф а бр и ка т ов д ля щет о к т ипа баке л ито г р а ф ит ов ы х используе т нат ур альны й или искусс тв е н ный г р а фит в о сно вно м в виде «обт о чки» г о то в ых графитованных заготовок на изд елия к руп но ма с штаб но г о э ле ктр о д но г о про из во д с т в а .

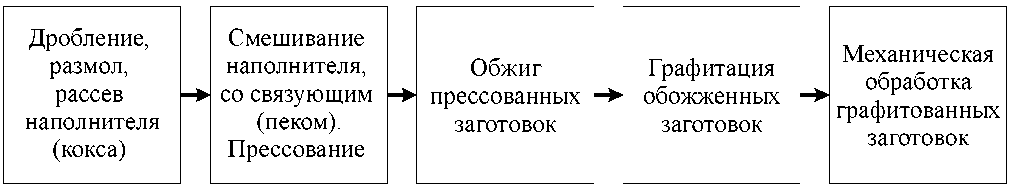

В Росс ии с а м о с то ятельны е д о по с лед нег о в р е ме ни кр упны е эле кт ро д ные з а в од ы, к а к Чел я б и нс кий, Н ов о черка с с к и й, Н о в осибир ск и й и д ру гие о бъеди ни лись в г р упп у к о м паний «Эне р г о П р о м », к о то р а я стала о д ни м из кру пнейших в ми р е пр о изв о ди т е лей уг леро дно й про ду кц ии [ 9]. И з в е стно , ч т о Ч еляб инский э л е к т р од ны й з ав од (ЧЭ З ) в с ег д а в ы пуск а л и выпуск ае т в б о льших о бъемах конструкцион ны е гр а фит ы. В пр оспе к т е Ч ЭЗ [ 10 ] пр ив едена т е х ноло гич ес к ая с хе м а пр о из во дства графитованной про д укци и ( р ис . 4 ), из к о т ор о й в ид но , чт о пр и м е ханич е ск о й о бр а б о тке заг о то в ок, о с о б е нно д ля по л уч е н ия и зделий ци л инд р ич е ск о й ф о рм ы, образуе т ся бо льшо й о б ъ е м « об т оч ки ». К о нечно , э т а « о б т оч к а» во з вра ща ется дл я ис по льзо в а н ия в техно ло гичес к о м ц икле пр оиз в о дства основной продукции ЧЭЗ.

Д ля ч ас тич но г о испо льз ов ани я э т ой «обто ч ки » , ко т ор а я пр е д ст а в ляет со бо й э лек т ро г р а ф ит , в конце 90-х годов XX века в г. Ч еляб инске б ыло соз д а но ООО «Гр а фито п ласт » [ 7 ] . О сно в но й пр о дук ц ие й эт о г о пр едпр и ят ия яв ляю т ся э ле кт р още тки, с к о льз ящ ие кон т а к т ы токосъ е ма для т р ол лей бу с о в , т р а м вае в и ж еле зно до р о жно г о тр а нспор т а . Разработанные в 2001 г . т ехн ич е ские ус ло в ия на э ле ктр о щ ет ки пр е дус матр и в а л и использ о вание в ка ч е с т в е напо лни т е л я «г р аф ит и с ку ст венны й измельченный» по ТУ 1916-109-71-2000. Этот гра ф ит имее т на сып н ую п лот н ость 0 ,85 г/см3, массовую долю серы не более 0,05 % , в ла ги не б олее 1,0 % и е г о зо льно сть не пр е в ыша е т 1,0 %. В каче ств е связк и испо льз уе т ся п ор о шк о вая ф е но лф о р мальдег и д на я с м ола нов о лачно г о типа мар ки СПФ-011А по ТУ6-05751768-35- 9 4 .

В первые годы работы предприятия исходную порошковую композицию в виде смеси электрографита с фенолформальдегидной смолой получали по одной технологии для щеток, токосъемников троллейбусов, вставок пантографов трамваев и железнодорожного транспорта. Эта технология включала дозирование наполнителя и связки, их дробление и гомогенизацию в вибрационной мельнице. Полученная смесь содержала 17–19 % фенолформальдегидной смолы новолачного типа, насыпная плотность смеси равнялась 0,7 г/см3 [11]. В последующие годы с учетом пожеланий потребителей, в основном связанных со снижением удельного электросопротивления, технология приготовления исходной смеси, предназначенной для формования электрощеток, была изменена. Во-первых, для щеток вместо графита из отходов по ТУ 1916-109-71-2000, содержащих бой бракованных фасонных изделий, электродов, доменных подовых блоков, огарки электродов, выпускаемых ЧЭЗ, стали использовать углеродсодержащий материал по ТУ 1914-00194042-026-01, выпускаемый группой компаний «ЭнергоПром» [10]. Этот материал в зависимости от размера частиц и физикохимических свойств делится на марки: МТ, МО, МГ и МУ. Для щеток была выбрана марка МГ, содержащая до 99 % чистого углерода с размерами частиц до 0,5мм, не содержащая золы и имеющая насыпную плотность 0,7 г/см3. Во-вторых, порошковую смолу перед операцией гомогенизации дополнительно обрабатывали до мелкодисперсного состояния. Эти меры привели к стабильным, но все же еще достаточно высоким значениям удельного электросопротивления щеток, равного 50–60 мкОм·м.

Для снижения удельного электросопротивления щеток, изготовленных из композиции «графит – смола» учеными кафедры «Машины и технологии обработки материалов давлением» (МиТОМД) Южно-Уральского государственного университета (ЮУрГУ), был выполнен большой объем исследований.

Установлено, что из всех изделий, выпускаемых ЧЭЗ, наименьшее удельное электросопротивление в пределах 4–11 мкОм·м имеют графитованные электроды всех марок. Ниппели имеют электросопротивление 5,5–7,0 мкОм·м, угольные электроды в пределах 26–35 мкОм·м, масса анодная до 75 мкОм·м, а масса для непрерывных само-обжигающихся электродов 80–90 мкОм·м. Электрическое сопротивление таких изделий, как блоки доменные, катодные и другие вообще не нормируется. Именно по этой причине разные партии отходов по ТУ 1916-109-71-2000, полученные от разных изделий, имеют разные значения электросопротивления. Известно также, что разные марки искусственного графита, полученные по разным технологиям, имеют разное удельное электросопротивление [12]. Из табл.1 видно, что значения удельного электросопротивления разных марок

Рис. 4. Схема производства графитованной продукции на ЧЭЗ [10]

графита существенно отличаются. Например, для марки СУ значение удельного электросопротивления в 10 раз выше его значения для марки УПВ-1.

Хорошо известно, что на удельное электросопротивление влияет кажущаяся плотность и остаточная пористость отформованных образцов, которые, в свою очередь, зависят от условий формования порошковой композиции, гранулометрического состава порошкового графита, связки и смеси, а также среднего размера и формы частиц. В связи с этим на базе Технического центра (CETIM) в г. Сент-Этьене (Франция) на грануло-морфометре Alpaga 500 NANO и электронном микроскопе Tescan VEGA II было проведено исследование гранулометрического состава и морфологии частиц композиций.

Грануломорфометр Alpaga 500 NANO с оригинальным программным обеспечением Callisto производства компании OCCHIO (Бельгия) позволяет определять диаметр ячейки сита, округлость, удлинение и другие параметры для частиц с размерами от 0,5 до 2500 мкм. Подготовка образца осуществляется вбросом частиц на предметное стекло через отверстие в вакуумной камере за счет создания небольшого, в пределах 0,1 атм, перепада давления.

Диаметр ячейки сита – минимальный диаметр отверстия сита, через которое может пройти частица. Округлость – параметр, характеризующий отклонение формы частицы от идеально круглой. Удлинение частицы – нормированное отношение полуосей эллипса инерции Лагранжа.

Электронный сканирующий микроскоп Tescan VEGA II LS с программным обеспечением VegaTC производства компании Tescan (Чехия) позволяет проводить исследования образцов, в том числе из непроводящих материалов, с поперечными размерами до 145x200 мм и высотой до 60 мм. Уско- ряющее напряжение от 200 до 30 000 В. Максимальное разрешение до 3 нм, увеличение непрерывное от 4х до 1 000 000х, время сканирования от 160 нс до 10 мс на точку. Размер изображения 8192x8129 точек, 65 536 градаций серого.

Составы порошковых композиций, подвергнутых исследованию, приведены в табл. 2.

Порошок натурального графита марки ЭУ-1, зольность не более 7 %, массовая доля серы не более 0,2 %, массовая доля железа не более 1 %, получен из отходов электродного производства размолом на шаровых мельницах. Связка, порошковая фенолформальдегидная смола новолачного типа СФП-011А, массовая доля уротропина 6–9 %, текучесть 20–65 мм, предварительно измельчена размолом в вибрационных мельницах. Электролитический порошок меди марки ПМС-1, использованный в составе № 3, имеет насыпную плотность, равную 1,25–2,00 г/см3. В составах № 4, 5 в качестве добавки использовался нефтяной кокс марки КНГ, зольность не более 0,5 %, массовая доля серы не более 1 %. Порошок стеарата цинка, массовая доля цинка не более 4 %, кислотное число 75–90, в составе № 5 применялся в качестве смазки между частицами графита и связки. Смешивание и гомогенизация композиций также производились в вибрационной мельнице.

В ходе исследования для порошков определялись диаметр ячеек сита, округлость, удлинение частиц. В табл. 3 приведено накопительное распределение размеров частиц в порошковых композициях по диаметру ячеек сита. Так, например, для состава № 1 минимальное значение диаметра ячеек сита составило 0,96 мкм, максимальное – 95 мкм. Доля частиц с диаметром ячеек сита до 13 мкм – 5 %, с диаметром до 18 мкм – 10 %, до 21 мкм – 16 %, до 26 мкм – 25 %, до 40 мкм – 50 % и так далее, до 94 мкм – 95 %.

Таблица 1

Удельное электросопротивление (мкОм·м) основных марок искусственного графита, измеренное при разных температурах [12]

|

Температура, К |

Марки искусственного графита |

|||||

|

УПВ-1 |

ВПП |

ГМЗ |

МГ |

ПГ-50 |

СУ |

|

|

300 |

4,3 |

7,8 |

9,6 |

22,6 |

37,2 |

44,0 |

|

500 |

3,3 |

7,0 |

7,8 |

14,5 |

32,2 |

39,7 |

|

1000 |

2,7 |

6,9 |

7,8 |

12,7 |

27,4 |

29,0 |

|

2000 |

3,5 |

9,0 |

10,7 |

16 |

33,4 |

23,0 |

|

2500 |

4,0 |

10,0 |

12,3 |

17,7 |

37,6 |

20,0 |

Таблица 2

Составы порошковых композиций

|

№ состава |

Графит, % |

Связка, % |

Медь, % |

Кокс, % |

Стеарат цинка, % |

|

1 |

100 |

– |

– |

– |

– |

|

2 |

86 |

14 |

– |

– |

– |

|

3 |

76 |

14 |

10 |

– |

– |

|

4 |

71 |

14 |

– |

15 |

– |

|

5 |

71 |

14 |

– |

10 |

5 |

Диаметр ячеек сита, мкм

Таблица 3

|

№ состава |

Сред. |

Мин. |

P5 |

P10 |

P16 |

P25 |

P50 |

P75 |

P84 |

P90 |

P95 |

Макс. |

|

1 |

47 |

0,96 |

13 |

18 |

21 |

26 |

40 |

65 |

77 |

85 |

94 |

95 |

|

2 |

32 |

0,96 |

8 |

10 |

12 |

15 |

22 |

40 |

57 |

72 |

86 |

99,8 |

|

3 |

34 |

0,96 |

9 |

11 |

14 |

17 |

26 |

46 |

56 |

72 |

81 |

87 |

|

4 |

33 |

0,48 |

9 |

12 |

15 |

20 |

31 |

44 |

48 |

54 |

64 |

78 |

|

5 |

33 |

0,48 |

9 |

12 |

15 |

18 |

28 |

45 |

53 |

59 |

75 |

76 |

Сравнение средних значений диаметра ячеек сита позволяет судить о соотношении размеров частиц компонентов. Добавление связки, порошка меди, кокса, стеарата цинка осуществлялось с уменьшением доли графита в композиции и в целом привело к снижению среднего размера частиц композиции. В составе № 1 50 % частиц имеют диаметр менее 40 мкм, при добавлении всего 14 % связки в составе № 2 диаметр менее 40мкм наблюдался у 75 % частиц, следовательно, средний диаметр частиц связки должен быть существенно ниже 40 мкм.

Минимальные и максимальные значения диаметра частиц не являются характерными, поскольку минимальный размер близок к чувствительности грануломорфометра, а верхние значения определяются особенностями подготовки образцов для исследования.

Распределение частиц по округлости приведено в табл. 4, по удлинению частиц в табл. 5. Округлость и удлинение частиц являются характеристиками формы частиц компонентов смеси.

Из табл. 5 видно, что распределение частиц по параметру «удлинение» сохранилось практически

Таблица 4

Округлость, %

|

№ состава |

Сред. |

Мин. |

P5 |

P10 |

P16 |

P25 |

P50 |

P75 |

P84 |

P90 |

P95 |

Макс. |

|

1 |

49 |

15 |

28 |

31 |

35 |

38 |

45 |

59 |

66 |

70 |

77 |

100 |

|

2 |

53 |

10 |

25 |

32 |

33 |

40 |

52 |

65 |

71 |

75 |

80 |

100 |

|

3 |

50 |

15 |

24 |

32 |

35 |

39 |

49 |

60 |

65 |

71 |

77 |

100 |

|

4 |

35 |

10 |

13 |

13 |

16 |

19 |

30 |

45 |

52 |

60 |

69 |

100 |

|

5 |

31 |

13 |

13 |

15 |

16 |

17 |

27 |

39 |

46 |

53 |

65 |

100 |

Таблица 5

Удлинение частиц, %

|

№ состава |

Сред. |

Мин. |

P5 |

P10 |

P16 |

P25 |

P50 |

P75 |

P84 |

P90 |

P95 |

Макс. |

|

1 |

33 |

0,01 |

11 |

14 |

17 |

22 |

32 |

45 |

50 |

51 |

54 |

91 |

|

2 |

34 |

0,01 |

10 |

14 |

17 |

21 |

32 |

44 |

49 |

54 |

59 |

91 |

|

3 |

39 |

0,01 |

12 |

15 |

21 |

26 |

40 |

49 |

55 |

59 |

64 |

92 |

|

4 |

39 |

0,01 |

10 |

16 |

22 |

29 |

38 |

51 |

57 |

61 |

64 |

97 |

|

5 |

38 |

0,01 |

12 |

16 |

20 |

27 |

37 |

51 |

53 |

58 |

65 |

93 |

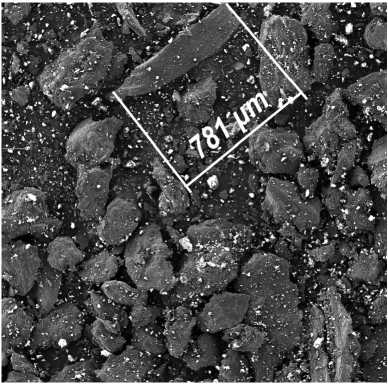

Рис. 5. Микрофотография с микроскопа

Tescan VEGA II. Смесь №2 с увеличением 100 х

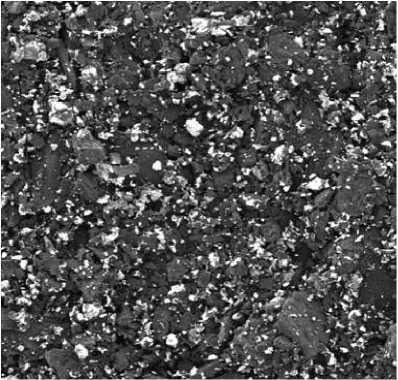

Рис. 6. Микрофотография с микроскопа

Tescan VEGA II. Смесь № 3 с увеличением 200 х

без изменения для составов № 1 и 2, причиной этого является одинаковый способ (размол в вибрационных мельницах) подготовки порошков графита и связки в отдельности и смесей в целом. Отличия для состава № 3 связаны со способом получения электролитического порошка меди, частицы которого имеют дендритную форму и вытянуты вдоль одного направления.

Фотографии, сделанные на электронном микроскопе (рис. 5 и 6), позволяют визуально оценить характерные размеры и форму частиц, а также однородность смеси.

Удельное электрическое сопротивление измерялось на образцах, полученных динамическим формованием [11] композиций по табл. 2 и термообработанных до полимеризации связки. Диапазон изменения удельного электрического сопротивления составил 38–50 мкОм·м. При этом минимальные значения сопротивления соответствовали максимальным значениям кажущейся плотности образцов после формования и термообработки. Наиболее существенное влияние на удельное электрическое сопротивление, как и ожидалось, оказала добавка порошка меди (состав № 3, табл. 2), удельное электрическое сопротивление таких образцов находилось вблизи нижней границы диапазона. Для образцов, отформованных из состава № 2 удельное электрическое сопротивление составило 45–52 мкОм·м, в зависимости от кажущейся плотности, что меньше диапазона 50–60 мкОм·м полученного для щеток на ООО «Графитопласт». Основное влияние на снижение электрического сопротивления образцов из состава № 2 (табл. 2), оказало пониженное содержание связки по сравнению с составами, применяемыми для производства щеток на ООО «Графитопласт».

Исследование выполнено в рамках ФЦП «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2007–2013 годы» Государственный контракт № 14.513.11.088 от 21.06.2013.

Список литературы Исследование и разработка упрощенной технологии производства графитопластовых щеток

- Чалых, Е.Ф. Щетки электрических машин/Е.Ф.Чалых. -М.: Информэлектро, 1990. -186 с.

- Фиалков, А. С. Углеграфитовые материалы/А.С. Фиалков. -М.: Энергия, 1979. -320 с.

- Материалы фирмы Mersen Group France. -http://www.mersen.com (дата обращения: 11.03.2012).

- Материалы фирмы Schunk Kohlenstofftechnik GmbH. Germany. -http://www.schunk-group.com (дата обращения: 11.03.2012).

- Материалы фирмы Morgan AM&T. Swansea. UK. -http://www.morganamt.com (дата обращения: 11.03.2012).

- Материалы фирмы ФГУП «НИИЭИ» -http://www.schunk-group.com (дата обращения: 11.03.2012).

- Проспект фирмы ООО «Графитопласт». -Челябинск, 2010. -6 с.

- Лившиц, П. С. Справочник по щеткам электрических машин/П.С. Лифшиц. -М.: Энергоатомиздат, 1983. -216 с.

- Материалы группы компаний «Энерго-Пром». -http://www.energoprom.ru (дата обращения: 11.03.2012).

- Проспект Челябинского электродного завода. -Челябинск, 2010. -15 с.

- Статическое и высокоэнергетическое формование углеродных порошковых композиций/М.Н. Самодурова, Л.А. Барков, В.А. Иванов и др.//Металлург. -2011. -№ 11. -М. 87-91.

- Островский, В.С. Основы материаловедения искусственных графитов/В. С. Островский. -М.: Металлургиздат, 2011. -112 с.

- Chalykh E.F. Shchetki elektricheskikh mashin [Brushes of Electrical Machines]. Moscow, Informelektro, 1990. 186 p.

- Fialkov A.S. Uglegrafitovye materialy [Carbon Materials]. Moscow, Energiya, 1979. 320 p.

- Mersen Group. France. Available at: http://www.mersen.com (accessed 11 March 2012).

- Schunk Kohlenstofftechnik GmbH. Germany. Available at: http://www.schunk-group.com (accessed 11 March 2012).

- Morgan AM&T. Swansea. UK. Available at: http://www.morganamt.com (accessed 11 March 2012).

- NIIEI [Research Institute of Electric Carbonic Products]. Available at: http://niiei.ru/(accessed 11 March 2012).

- Prospektfirmy OOO “Grafitoplast” [Prospect of the Company Grafitoplast Ltd.]. Chelyabinsk, 2010. 6 р.

- Livshits P.S. Spravochnik po shchetkam elektricheskikh mashin [Handbook on Brushes of Electrical Machines]. Moscow, Energoatomizdat, 1983. 216 p.

- Energoprom Group. Available at: http://www.energoprom.ru (accessed 11 March 2012).

- Prospekt Chelyabinskogo elektrodnogo zavoda [Prospect of the Chelyabinsk Electrode Plant]. Chelyabinsk, 2010. 15 р.

- Samodurova M.N., Barkov L.A., Ivanov V.A., Yarov B.A. Static and High-Energy Shaping of Carbon-Based Powder Composites. Metallurgist, 2012, vol. 55, no. 11-12, pр. 848-853 DOI: 10.1007/s11015-012-9512-0

- Ostrovskiy V.S. Osnovy materialovedeniya iskusstvennykh grafitov [Fundamentals of Artificial Graphite Materials Science]. Moscow, Metallurgizdat, 2011. 112 p.