Исследование и усовершенствование метода получения полимерных композиционных материалов для замены деревянного настила пола пассажирских вагонов

Автор: Нигматова Д.И., Зайнитдинов О.И.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 9 (39), 2018 года.

Бесплатный доступ

В данной статье рассматривается метод получения полимерного композиционного материала на основе эпоксидной матрицы. Проведены комплексные, механические и технологические испытания композита. На основе анализа механических и технологических свойств рекомендовано изготовления настила пола пассажирских вагонов производить из полимерного композиционного материала.

Деревянный настил пола пассажирского вагона, эпоксидный композиционный материал, прессования, матрица, наполнители, механические испытания

Короткий адрес: https://sciup.org/140273782

IDR: 140273782

Текст научной статьи Исследование и усовершенствование метода получения полимерных композиционных материалов для замены деревянного настила пола пассажирских вагонов

Целью настоящей работы является исследование полимерных композиционных материалов для замены деревянных фанерных плит, используемых для настила пола железнодорожных пассажирских вагонов.

Для выполнения эксперимента использовали метод прессования композита в формах.

В качестве связующего материала "матрицы" применяли не отверждённую диановую эпоксидную смолу марки ЭД-20 ГОСТ 10587-84, в качестве отвердителя применяли полиэтилен полиаминовый отвердитель "ПЭПА". Для придания цвета в качестве красителя использовали гелевую пасту на спиртовой основе.

Соотношение эпоксидной смолы и отвердителя имеет широкие пределы и зависит от ее состава и свойств. Для получения клея эпоксидную смолу смешивали с отвердителем при комнатной температуре в соотношении 1:10.

В качестве армирующего наполнителя использовали стеклоткань, стеклосетку, стекломат, бязь, а также бязь совместно со стеклотканью и бязь совместно со стеклосеткой.

Форма для прессования композита имеет внутренний размер 120×120×15мм, конструкция формы разъёмная, боковые стенки и днище крепятся с помощью саморезов.

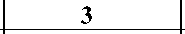

Прессование – это технологический процесс изготовления изделий из полимерных материалов, заключающийся в пластической деформации материалов при действии на них давления и последующей фиксации формы изделия (рис.2).

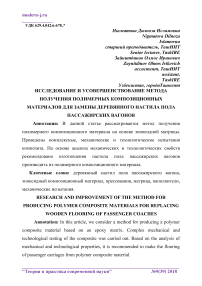

Рисунок 2. Схема холодного прессования композитов

1 – крышка с прессом; 2 – форма; 3 – формируемый композит

Для прессования формированных образцов использовали груз весом 8 кг. Основной формующий инструмент – пресс-форма. Время полной полимеризации композита в форме под прессом составляла 24 ч.

Подготовка образцов для механических испытаний начиналась с разрезания композита напильником на заготовки с размером 124×34×14мм с последующей обработкой шлифованием до размера 120×30×10мм (рис.3). Шлифование композитов по ГОСТ 26277-84 применялось как для черновой, так и для чистовой и отделочной обработки образцов.

Рисунок 3. Общий вид образцов после шлифования

Механические испытания композиционных материалов с полимерной матрицей (композитов) на растяжение проводились в соответствии с ГОСТ 25.601-80 (ISOR527), на растяжение – в соответствии с ГОСТ 11262-80, на изгиб – в соответствии с ГОСТ 25.604-82.

Все виды испытаний эпоксидных композиционных образцов проводились при комнатной температуре 18-20°С на стандартном оборудовании.

Физико-механические показатели испытанных образцов представлены в таблице 1-3, а характерные виды разрушения образцов при механическом испытании в таблице 4.

Таблица 1. Физико-механические показатели испытанных образцов

|

Армирующие наполнители образцов |

нЧ н о п 2 2 О I-* ч С |

н й у 2 а О & , И С * |

нЧ о О н S Q- » С к |

(D S ^ о |

о н ю |

о о \О н 0х О " О со К |

Cd В О Он PQ н о |

и Св р4 О о ^ е 2 |

|

Стеклоткань 1 |

1,3 |

69,6 |

349 |

4,5 |

36 |

13 |

1,3 |

–40 |

|

2 3 |

87,0 73,3 |

362 357 |

+140 |

|||||

|

Стеклосетка 1 |

1,2 |

44,0 |

173 |

3,7 |

35 |

12 |

1,5 |

–40 |

|

2 3 |

44,6 45,0 |

178 170 |

+120 |

|||||

|

Стекломат 1 |

1,2 |

9,3 |

125 |

1,6 |

34 |

10 |

1,0 |

–40 |

|

2 3 |

8,6 8,3 |

122 119 |

+120 |

Таблица 2. Сравнение физико-механических свойств эпоксидного композиционного материала с различными материалами

|

Показатели |

Материалы |

||||||

|

Ст3 |

Сталь марки 45 |

Д16 |

АМг6 |

Композит ООО Эволюшен Моторс |

Фанерная плита |

Эпоксидный композит |

|

|

Плотность, г/cм 3 |

7,8 |

7,8 |

2,8 |

2,6 |

1,6 |

0,55 |

1,5 |

|

Прочность на разрыв σ в , МПа |

125 |

220 |

270 |

147 |

138 |

85 |

100 |

|

Прочность при изгибе σи , МПа |

140 |

275 |

270 |

148 |

102 |

80 |

195 |

|

Рабочаятемпература, °С |

–50 +400 |

–50 +400 |

–40 +250 |

–40 +220 |

–40 +110 |

–40 +140 |

–40 +140 |

|

Твёрдость, НВ |

200 |

200 |

105 |

65 |

37 |

12 |

36 |

|

Удлинение, % |

5 |

14 |

16 |

19 |

4,0 |

5,2 |

4,5 |

Таблица 3. Физико-механические показатели образцов на основе хлопковой бязи

|

Армирующие наполнители образцов |

н О m 2 s 5 ..° о р я К |

й и Н Я св о л м о др я g 2 0^5 Рч св |

Й св О |

й о о ^ |

я m й s' |

о о 2 Н о Я н со К |

О Cd Ч , о >» н о |

св” S н Ю О ° Я Рч S н |

|

Бязь 1 2 3 |

1,2 |

65 66 67 |

227 229 225 |

1,8 |

36 |

1,3 |

1,3 |

–40 +130 |

|

Бязь и стеклоткань 1 2 3 |

1,3 |

118 119 117 |

397 412 410 |

2,7 |

35 |

1,2 |

1,5 |

–40 +140 |

|

Бязь и стеклосетка 1 2 3 |

1,2 |

110 100 106 |

265 287 290 |

2,2 |

34 |

1,0 |

1,0 |

–40 +130 |

Связь между наполняемостью матрицы и механическими свойствами композиционного материала хорошо коррелирует с видами разрушения, представленными в таблице 4. Как видно, характер разрушения композиционных материалов, армированных стеклотканью и стеклосеткой, имеет вид вязкого разрушения. Для композиционных материалов, армированных стекломатом и бязью выявлено хрупкое разрушение материала.

Образцы, армированные суровой бязью, имеют среднюю прочность σв=66 МПа (таблица 3), при этом наблюдается хрупкое разрушение образцов. Следует отметить, что использование суровой бязи в качестве наполнителя достаточно технологично, так как присутствует хорошая заполняемость матрицы. Однако, наличие хрупкого характера разрушения материала не позволяет рекомендовать бязь в качестве индивидуального наполнителя для рассматриваемых в работе целей. Интересно то, что самый высокий комплекс механических свойств, среди исследованных композиционных материалов, показали образцы, которые были армированы совместно бязью и стеклотканью (таблица 3). Образцы, армированные бязью и стеклотканью (соотношение материалов составляет 50 на 50 % показали более высокие механические свойства, чем образцы, армированные бязью и стекломатом. Прочность образцов на основе бязи с добавкой стеклоткани составляет в среднем σв=100 МПа (таблица 3), кроме того, вид разрушения образцов имеет более вязкий характер (таблица 4), что предпочтительно для изготовления исследуемого напольного покрытия.

Таким образом, результаты исследования макроструктуры полимерных образцов показали, что армированные полимерные матрицы в процессе механического нагружения способны пластически деформироваться вплоть до полного разрушения. Образцы, армированные стекломатериалом, за счёт армирующего наполнителя имеют более высокую пластичность и прочность.

Таблица 4. Характерные виды разрушения образцов из композиционных материалов

№

|

Виды нагружения |

Материалы |

2 3

Разрыв

Образцы после испытания

Стеклоткань

Оценка

+

1 2

Стеклоткань

Стеклосетка

+

+

Изгиб

Стекломат

Бязь

Стеклоткань + бязь

+

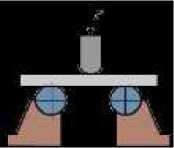

Расчёт площади пола пассажирского вагонаопределяется по формуле:

SП = LBH ⋅ BBH, где Sп ‒ площадь пола вагона, м2;

L ВН ‒ внутренняя длина кузова, м;

B ВН ‒ внутренняя ширина кузова, м.

SП = 23,540 • 3,045 = 71,7

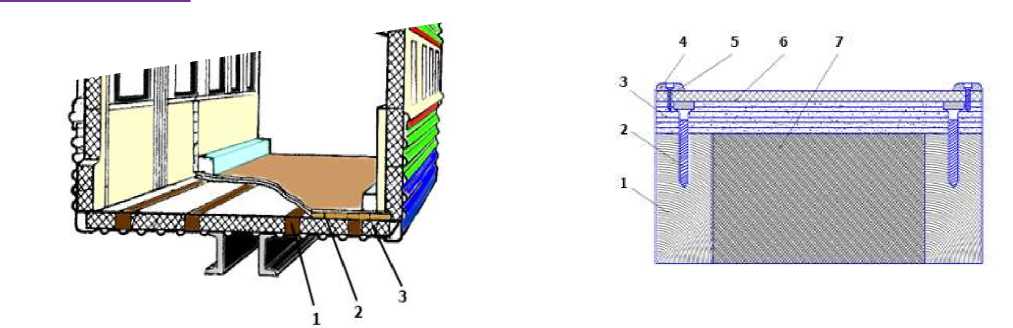

Рисунок 4. Расположение напольного настила внутри кузова пассажирского вагона 1 - Рейка (перемычка); 2 - ПКМ; 3 - Теплоизоляционный слой; 1 - Рейка (перемычка); 2,5 - Саморезные винты;3 - Полимерный композиционный материал;4 -

Плинтус;

6 - Ленолеум; 7 - Теплоизоляционный слой.

Расчёт стоимости материалов за один вагон с общей площадью пола 71,7 м2.

Расход стоимости фанеры на один вагон, в сумме:

25,000 ⋅ 71,7 = 1 792 500 сум . (3)

Стоимость композиционного материала в сумме на один вагон.

50,000 ⋅ 71,7 = 3 585 000 сум . (4)

И так, общий расход материала для настила пола одного вагона составляет: настил из фанера – 1 792 500 сум, из композиционного материала – 3 585 000 сумм.

Расчёт расхода фанерного настила пола одного вагона при прохождениях всех видов капитальных ремонтов за весь срок службы вагона составляет в средним:

1 792 500 ⋅ 6 = 10 755 000 сум . (5)

При массовом производстве композиционных полов (до 800 вагонов/год) их стоимость должна значительно снизиться, так как предполагается механизация технологических операций и снижение доли ручного труда. Кроме того, оптовая закупка сырьевых материалов позволит значительно снизить затраты на сырьевые материалы.

Срок службы эпоксидного композиционного материала для настила пола пассажирских вагонов при соблюдении условий эксплуатации сохраняет свою работоспособность до 45 лет.

Выводы

-

1. Проведены комплексные механические испытания композиционного материала на основе эпоксидной матрицы с различными наполнителями.

-

2. Установлено, что наиболее высоким комплексом механических и технологических свойств обладают образцы полимерного композиционного материала, армированного совместно бязью и стеклотканью.

-

3. На основе анализа механических и технологических свойств рекомендовано изготовление настила пола пассажирских вагонов производить из полимерного композиционного материала на основе эпоксидной матрицы, армированной совместно бязью и стеклотканью.

Список литературы Исследование и усовершенствование метода получения полимерных композиционных материалов для замены деревянного настила пола пассажирских вагонов

- Сафин, В.Н. Композиционные материалы: учебник / В.Н. Сафин. - 2-е изд. - М.: ЮУрГУ-Издат, 2010. - 36 с.

- Барашков, Н.Н. Полимерные композиты их получение, свойства и применение: учебник / Н.Н. Барашков. - 6-е изд. - М.: Наука, 2004. - 228 с.

- ГОСТ Р10587-84. Смолы эпоксидно-диановые неотвержденные. Техническое требования. - Введ. 1985-02-01. - М.: Изд-во стандартов, 1985. - 22 с.