Исследование и выбор материалов для внешнего чехла бронежилета

Автор: Бакирова Н.А., Кочкорбаева Ч.Т., Абдыкалыкова Н.С.

Журнал: Бюллетень науки и практики @bulletennauki

Рубрика: Технические науки

Статья в выпуске: 7 т.11, 2025 года.

Бесплатный доступ

Произведен анализ и выбор материалов для внешнего чехла бронежилетов. Бронежилет является основным средством индивидуальной бронезащиты военных, представителей милиции, отрядов особого назначения и охранных бюро. В процессе анализа литературных источников были определены основные характеристики, которыми должны обладать материалы для внешнего чехла бронежилета. Также приведены основные физико-механические характеристики распространенных материалов. При проведении лабораторных исследований выявлены физико-механические характеристики 11 образцов тканей, приобретенных на рынке, в соответствии с нормативно-технической документацией, регламентирующей методику испытаний. В ходе испытаний были определены такие структурные характеристики тканей как: волокнистый состав, толщина, поверхностная плотность, плотность нитей по основе и по утку, линейная плотность нитей основы и утка. Кроме этого, определены прочностные характеристики тканей при одноосном растяжении до разрыва до и после мокрой обработки тканей. Здесь же проведены испытания на прочность тканей при их раздирании и истирании, далее осуществлено сравнение полученных показателей прочности. Результаты лабораторных исследований проанализированы и обобщены. Анализ позволяет оптимально подобрать специальные ткани для внешнего чехла бронежилета, в зависимости от условий его использования и назначения.

Бронежилет, внешний чехол, физико-механические свойства, специальные ткани

Короткий адрес: https://sciup.org/14133330

IDR: 14133330 | УДК: 687.023 | DOI: 10.33619/2414-2948/116/19

Текст научной статьи Исследование и выбор материалов для внешнего чехла бронежилета

Бюллетень науки и практики / Bulletin of Science and Practice

УДК 687.023

Основным средством индивидуальной защиты военнослужащих является бронеодежда. Средства индивидуальной бронезащиты предназначены для защиты человека от различных видов угроз, включая огнестрельное оружие, осколки, удары и другие виды механических повреждений. Согласно ГОСТ 34286-2017. «Бронеодежда. Классификация и общие технические требования на бронеодежду»[1] (Таблица 1).

Таблица 1 КЛАССИФИКАЦИЯ БРОНЕОДЕЖДЫ

|

По функциональному назначению |

защита туловища туловища и конечностей (за исключением стоп ног и кистей рук) конечностей (за исключением стоп ног и кистей рук) |

|

По конструктивному исполнению |

на жесткую, на основе жестких формованных броневых материалов на полужесткую, на основе мягких защитных структур с пластинами из твердых броневых материалов на мягкую |

|

По защитным свойствам |

на пулестойкую на противоосколочную на стойкую к воздействию холодного оружия на комбинированную |

Самым распространенным средством бронезащиты являются бронежилеты, которые по функциональным признакам предназначены для защиты туловища человека. Бронежилет – комплексное изделие, состоящее из нескольких слоев защиты из мягких, тяжелых бронепанелей и демпферного слоя, находящиеся внутри внешнего чехла. Наружный или внешний слой наиболее подвержен воздействию внешних факторов и, соответственно, должен отвечать следующим физико-механическим требованиям: обладать устойчивостью к истиранию; устойчивостью к загрязнению; обладать высокими прочностными характеристиками; быть устойчивым к кратковременному воздействию огня; не должен оказывать раздражающего воздействия на кожу человека [2].

Ассортимент специальных тканей на зарубежном рынке довольно широкий, многие из них имеют информацию о составе и физико-механических характеристиках. Но у многих образцов специальных тканей, приобретенных на местных рынках, таких документов нет. В процессе проектирования внешнего чехла бронежилетов необходимо выбрать образцы тканей, которые больше отвечают требованиям, установленными в нормативно-технической документации. Поэтому определение волокнистого состава, структурных характеристик, а

Бюллетень науки и практики / Bulletin of Science and Practice Т. 11. №7 2025 также исследование прочностных свойств материалов, приобретенных на местных рынках, является актуальным вопросом при проектировании специальных изделий.

Для определения характеристик, которыми должны обладать ткани для внешнего чехла был проведен анализ литературных и научных источников. Вместе с тем, были проведены исследования тканей, используемых для спецодежды, имеющиеся на рынках г. Ош и Ошской области. Были проанализированы структурные характеристики тканей и определены их физико-механические свойства. Для исследования прочностных характеристик текстильных материалов были выбраны 11 тканей различного артикула. Для этих образцов определили структурные характеристики согласно ГОСТ.

Затем проводились лабораторные испытания на стойкость материалов при одноосном растяжении, а также к стирке. Испытания проводились в соответствии с ГОСТ 3813-72 «Материалы текстильные. Ткани и штучные изделия. Методы определения разрывных характеристик при растяжении» [3], а также с ГОСТ 30157.0-95 «Методы определения изменения размеров после мокрых обработок или химической чистки. Общие положения»[4]. Изменение разрывных характеристик фиксировали без стирки, после первой стирки и после 5 стирок.

Для выбора наиболее оптимальных образцов местных тканей провели сравнение разрывных характеристик специальных тканей для бронежилетов с тканями, имеющимися в г. Ош по методике определения теста на истирание по Мартендейлу ISO 12947-2 и прочности на раздирание ISO 13937-2 [5].

По результатам анализа было выявлено, что наиболее распространёнными видами материалов, используемые для внешнего чехла бронежилетов являются ткани Оксфорд, Кордура и Кордон Микс, которые обладают следующими физико-механическими характеристиками [6] (Таблица 2).

Таблица 2

ФИЗИКО-МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТКАНЕЙ

ДЛЯ ВНЕШНЕГО ЧЕХЛА БРОНЕЖИЛЕТА

|

Свойство |

Оксфорд |

Кордон Микс |

Кордура |

|

Состав |

Нейлон, полиэстер |

50% полиамид, 50% полиэфир |

100% полиамид (Nylon 6.6 DuPont) |

|

Стойкость к истиранию |

9,000 циклов |

45,000 циклов |

150,000 циклов |

|

Водонепроницаемость |

1000-3000 мм вод.ст. (PU покрытие) |

3000–5000 мм вод. ст. |

4500–10000 мм вод. ст. (полиуретановая плёнка) |

|

Морозостойкость |

до -40°C. |

до -50°C. |

до -60°C. |

|

Термостойкость |

-40°C до +80°C. |

-50°C до +100°C. |

-60°C до +85°C. |

|

Устойчивость к УФ |

Поглощает до 90% УФ-излучения |

Поглощает до 75–85% УФ-излучения. |

Поглощает до 95% УФ-излучения. |

|

Эластичность (первоначальная) |

Удлинение на разрыв до 20–25%. |

Удлинение на разрыв до 15–20%. |

Удлинение на разрыв до 10–15%. |

|

Прочность на разрыв (по основе) |

784–1568 Н |

1764–2450 Н |

2940–4410 |

|

Прочность на разрыв (по утку) |

441–1176 Н |

1176–1960 Н |

2450–3920 |

|

Химическая стойкость |

Кожный жир, пот, растворители |

Атмосферные воздействия |

Масла, ГСМ, спирты, щёлочи, кетоны |

|

Сохранение формы |

Хорошее |

Отличное |

Отличное |

|

Масса |

150–260 г/м² |

200–300 г/м² |

330–600 г/м² |

Свойство

Оксфорд

Кордон Микс

Кордура

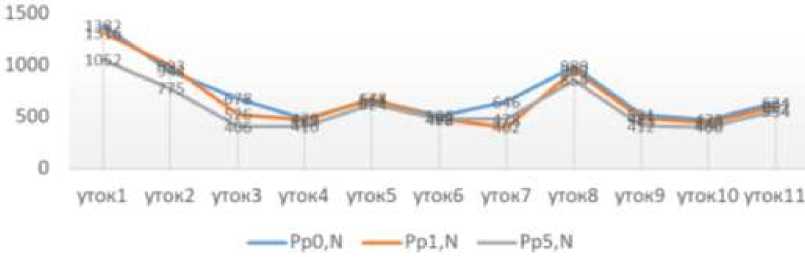

Результаты структурных характеристик 11 местных образцов тканей указаны в Таблице 2. Анализ структурных данных тканей дает следующие результаты. Наибольшую толщину имеют образцы №3 (Турция) и №8 (Китай), но поверхностная плотность образца №8 в 1,6 раза меньше, чем №3. Наибольщая толщина у образца №3, а наименьшая плотность – образец №6 (Турция). Линейная плотность по основе у большинства образцов меньше, чем по утку. Величина заполнения на 100 мм максимальная у образца №1 (Китай), а наименьшая у образца №3. По волокнистому составу образец №3 состоит из 100% хлопка, а образец №1 состоит из смеси синтетических волокон. Остальные ткани смесовые с содержанием натуральных и искусственных волокон.

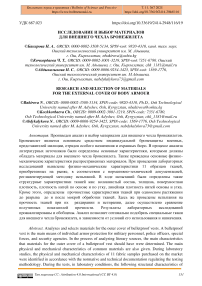

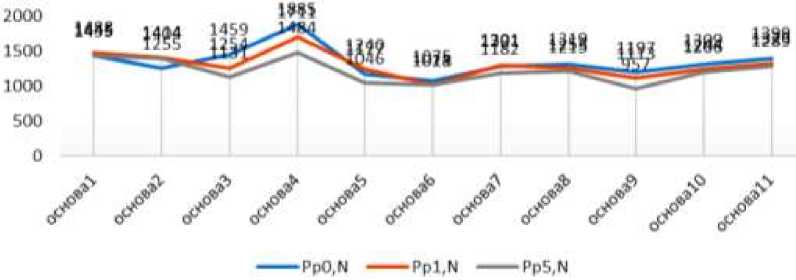

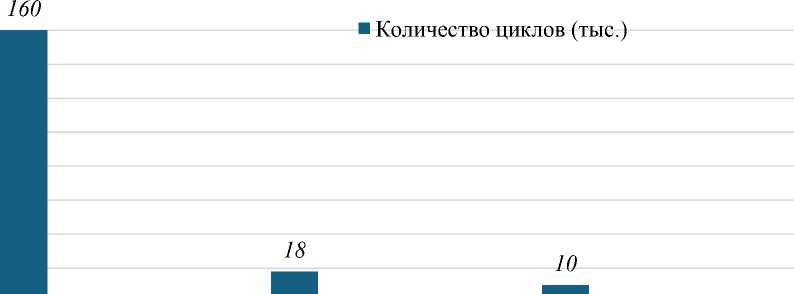

В Таблице 3 представлены результаты прочностных характеристик данных тканей до и после стирок. Таблица 3 и Рисунки 1, 2 представляют результаты определения разрывной нагрузки тканей, используемых для спецодежды. Анализ полученных данных показывает, что во всех исследованных образцах разрывная нагрузка по основе превосходит разрывную нагрузку по утку. Это объясняется различными структурными характеристиками тканей: плотности ткани, типа волокна (например, натуральный хлопок менее прочный, чем синтетические волокна), переплетения (например, полотняное переплетение более прочное, чем сатиновое), обработка ткани (например, пропитка ткани водоотталкивающим составом может снизить ее прочность). Многократные стирки оказывают значительное влияние на прочность текстильных материалов. После многократных стирок разрывная нагрузка тканей, как правило, снижается. Это происходит из-за постепенного изнашивания волокон, вызванного как химическим воздействием моющих средств, так и механическими нагрузками, возникающими при трении и растяжении в стиральной машине. Наилучшими прочными характеристиками по основе после 5 стирок у образца №4 (Турция) с 85% содержанием смеси натуральных волокон. Различие в изменении прочностных характеристик после количества стирок у образцов №1, №6, №7, №8, №10, №11 по основе находится на одном уровне около 5%. Наибольше после 5 стирок снизились прочностные характеристики у образцов №3, №4 и №9.

Рисунок 1. Зависимость разрывной нагрузки по основе тканей для внешнего чехла от количества стирок

Рисунок 2. Зависимость разрывной нагрузки по утку тканей для внешнего чехла от количества стирок

Наибольшая разрывная нагрузка по утку у образца №1. Это объясняется большой плотностью расположения нитей, а также волокнистым составом, в котором отсутствуют натуральные волокна. Образцы №2 и №8 (Китай) с обладают удовлетворяющими прочностными показателями, также в этих тканях имеются волокна натурального происхождения – хлопок более 35%. Но образцы №5 и №6 (Турция) с таким же волокнистым составом и примерно одинаковой плотностью, имеют более низкие прочностные характеристики (на 15%). Анализ показал прочность нитей утка напрямую зависит от плотности нитей в ткани. Так по утку прочность материалов с содержанием натуральных волокон после многократных стирок наиболее высокая у образца №8, т.к. в ткань смесовая с 45% содержанием хлопка и 55% полиэфира.

Таблица 2

СТРУКТУРНЫЕ ХАРАКТЕРИСТИКИ ТКАНЕЙ

|

Условное 'обозначением |

№!□ |

№2п |

№3п |

№4п |

№■& |

№’6п |

№7п |

Ks-Sn |

№9п |

№10п |

№11п |

|

Масса, тс |

5,5а |

5,5п |

8,5с |

7,75с |

5,5с |

4,75с |

6,5с |

5,04с |

5,92с |

5,82с |

6,12с |

|

Страна-производитель И |

КитайС |

КитайС |

Турции |

ТурцняП |

Турции |

Турцияг |

ТурцияС |

КитайС |

КитайС |

КитайС |

КитайС |

|

Волокнистый состав ■ ткани, % содержанием |

20% лавсан- 80?б полиэстере |

35% ait 65%- п/эстС |

100%- хлопокО |

52%хлопок-16%конопл-16%бамбук-16%тексель! |

35%- ал 65%- йэстрс |

35%- ал 65%- ЙЭСТЦС |

93% а-7% IflSEiP |

45% ал 55%-п/эфирг |

93% х/б.-7%- эластл |

С! |

15%?® 85%-полиэфире |

|

То.тшина ткани Ь. ммс |

0,64с |

0,61с |

0,9с |

0,82с |

0,52с |

0,54с |

0.65с |

0,762с |

0,579с |

0,484с |

0,734с |

|

Поверхностная плотность М1,т/м2П |

229,2с |

229,2с |

354,2с |

322,9с |

229,2с |

197,9с |

270,8с |

210,0с |

246,7с |

242,5с |

255,0с |

|

КдШйннтей - тю основе на 1 см при пине 5 смс |

72,0с |

57,0о |

30,0с |

33,0с |

47,0с |

46,0с |

47,0с |

46,0с |

44,0с |

50,0с |

48,0с |

|

Масса нити по основе Л |

0,0894с |

0,0812г |

0,1241с |

0,1179с |

0,0719с |

0,0701с |

0,0756с |

0,0706с |

0,0836с |

0,0783г |

0,0878с |

|

Линейная плотность нитей основы То, текс" |

25с |

28с |

83с |

71с |

31с |

30с |

32с |

31с |

38л |

31с |

37с |

|

КрЖрнитейпоуткана! • см при длине 5 смп |

45с |

24с |

16с |

29с |

26с |

22с |

19с |

27с |

25с |

26с |

23с |

|

Масса нити по \тка с |

0,0347с |

0,0484г |

0.0812с |

0,0701с |

0.0601с |

0.0353с |

0.0788с |

0,0418с |

0,0482с |

0,0512г |

0,0493с |

|

Линейная плотность нитей утка Ту, текс -с |

15с |

40с |

102с |

48п |

46с |

32с |

83с |

31с |

39с |

39с |

43с |

|

Число нитей основы на-100мм ткани ПоП |

720с |

570с |

ЗООс |

ЗЗОп |

470с |

460с |

470с |

460с |

440с |

500с |

480с |

|

Число нитей утка на 100мм ткани Ща |

450и |

240с |

160с |

290с |

260с |

220п |

190с |

270п |

250с |

260с |

230с |

|

Расчетная поверхностная плотность ткани без учета voa ботки нитей. т/м2 О |

223,38с |

233,28г |

369,54с |

338,4с |

237,6с |

189,72с |

277,92с |

202,32с |

237,24л |

233,1с |

246,78с |

Таблица 3

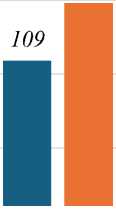

Для сравнения характеристик брендовых и местных образцов тканей были выбраны технические характеристики ткани Кордура, Оксфорд (нейлон) и образцов №1(полиэстер) и №8 (с высоким содержанием хлопка). Полученные результаты прочности на истирание и на раздирание представлены в виде графиков на Рисунке 3, 4:

Рисунок 3. Показатели прочности на истирание по тесту Мартиндейла

■ Основа ■ Уток

и 100

т 50

159 156

С

Рисунок 4. Показатели прочности на раздирание

Данные Таблиц показывают, что наиболее лучшими прочностными свойствами на истирание и раздирание обладает ткань Кордура, у которой прочность на истирание составляет 160 тыс. циклов, а прочность на раздирание составило 159 Н. На втором месте стоит ткань Оксфорд (Нейлон), которая почти в двое уступает по прочностным характеристикам. А ткани из полиэстера и хлопка, имеющиеся на местном рынке, обладают более низкими прочностными характеристиками на истирание, но у полиэстера и хлопка прочность на раздирание выше на 30-50 процентов чем у ткани Оксфорд.

Результаты исследований показывают, что при проектировании бронежилетов можно использовать широкий ассортимент специальных тканей, имеющихся на местном рынке в зависимости от вида бронежилета, т.е. условий его использования и назначения. Так для более экстремальных ситуаций и проектирования бронежилетов более высокого класса защиты необходимо использовать ткань Кордура. При проектировании легких бронежилетов возможно использование ткани Оксфорд и тканей из полиэстера (100%), которые имеют более низкие показатели, однако их прочности достаточно для изделий, не подвергающихся постоянным нагрузкам.

Финансирование: выполнение научно-исследовательской работы по теме «Обоснование конструкторско-технологических параметров бронежилетов с использованием композиционных материалов», выполняемой по заказу Министерства Образования и науки Кыргызской Республики.

Бюллетень науки и практики / Bulletin of Science and Practice Т. 11. №7 2025