Исследование инновационного процесса теребления стеблей в аппаратах с поперечными ручьями

Автор: Ростовцев Роман Анатольевич, Ковалев Михаил Михайлович, Перов Геннадий Анатольевич, Просолов Сергей Викторович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Агроинженерия

Статья в выпуске: 3, 2022 года.

Бесплатный доступ

Введение. При уборке льна-долгунца рабочие органы активно взаимодействуют с растениями. Для льнотеребильного аппарата с поперечными ленточно-дисковыми ручьями характерно разделение технологических потоков растений, приводящее к потерям семян и повреждениям стеблей. Цель работы - теоретическое и экспериментальное обоснование изменений конструкции теребильного аппарата с поперечными ленточно-дисковыми ручьями за счет исключения разделения технологических потоков растений при их тереблении. Материалы и методы. Экспериментальные исследования по обоснованию параметров и режимов работы теребильного аппарата проводили по имеющимся и разработанным методикам, а оценку льнопродукции - по действующим ГОСТам. Определялось влияние фаз спелости и урожайности льна, а также типа теребильного аппарата на показатели разделения технологических потоков растений и потерь семян. Устанавливали влияние типа теребильного аппарата, ширины захвата теребильной секции и скорости агрегата на показатели переработки льнотресты. Результаты исследования. Получена зависимость для определения комлевой растянутости стеблей с учетом сцепления семенными коробочками. Конструкцию модернизированного теребильного аппарата использовали для того, чтобы оценить, как уменьшение растянутости и устранение разделения технологических потоков растений при тереблении влияет на снижение потерь семян и повышение выхода длинного волокна. В усовершенствованной машине элементы рамы расположены за теребильным аппаратом. Благодаря модернизации теребильного аппарата льнотреста имела более высокие показатели качества: 1,5 номера у ТЛН-1,9М и 1,25 номера у ТЛН-1,9П. Обсуждение и заключение. Модернизированный теребильный аппарат ТЛН-1,9М при уборке посевов в фазе ранней желтой спелости, по сравнению с аппаратом ТЛН-1,9П, позволяет снизить потери семян на 1,4-2,0 %, на 1,3 % возрастает выработка длинного волокна и увеличивается на 0,45 его номер.

Лен-долгунец, растения, стебли, теребильный ручей, комлевая растянутость, коробочки, семена, треста, длинное волокно

Короткий адрес: https://sciup.org/147238931

IDR: 147238931 | УДК: 631.358:677.112 | DOI: 10.15507/2658-4123.032.202203.355-372

Текст научной статьи Исследование инновационного процесса теребления стеблей в аппаратах с поперечными ручьями

Потребность развития льняной отрасли АПК России обуславливается необходимостью производства сырья для текстильных предприятий. Основные задачи льняной отрасли – поставки качественного длинного волокна и производство семенного материала. Выполнение этих задач возможно за счет увеличения сборов льнопродук-ции и путем повышения ее качества [1–3]. Механизмы и рабочие органы льноуборочных машин при выполнении технологических процессов активно взаимодействуют с растениями льна-долгунца (дальше льна) [4–6]. При этом растения льна видоизменяются: растягиваются, сжимаются, скручиваются и др. [7; 8]. Это может негативно сказаться на сборах льно-продукции и качестве длинного волокна и семян [9]. Для уборки льна применяют пять типов технологий: сноповая, комбайновая, раздельная, комбинированная и дифференцированная. Они направлены на производство высококачественной волокнистой продукции или получение посевных семян.

Основная технологическая операция – теребление льна. Механизированное теребление льна на больших площадях обеспечивает получение семенной и волокнистой доли урожая в ограниченные сроки. Следовательно, улучшение рабочих органов необходимо для сохранения всего урожая на любом этапе уборки [10; 11]. Теребление льна оказывает влияние на качественные и количественные параметры урожая [12; 13]. Однако особенности конструкции рабочих органов, которые используются для теребления в российских и зарубежных льнотеребилках и льнокомбайнах, могут оказывать механическое влияние на стебли, что заметно ухудшает как количественные, так и качественные показатели [4; 5].

Цель работы – теоретическое и экспериментальное обоснование изменений конструкции теребильного аппарата с поперечными ленточно-дисковыми ручьями за счет исключения разделения технологических потоков растений при их тереблении.

Обзор литературы

Теребление – технологическая операция по извлечению созревших растений из земли вместе с корнями при уборке сельхозкультур1. Применяется в технологиях производства лубяных культур, в селекционно-садоводческом процессе и др. В льноводстве для теребления растений используются многочисленные методы и разнообразные устройства. Достоинства и недостатки каждого из известных теребильных аппаратов позволяют определить цель использования технических средств при уборке культур и учесть особенности технологического процесса2 [2].

Основное применение при уборке льна-долгунца получили теребильные аппараты непрерывного действия, включающие теребильные ручьи (секции), спереди оборудованные делителями, выполненными в форме многогранных клиньев, и выводящие расстилочные устройства [9; 12].

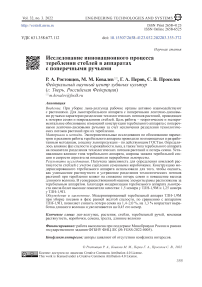

Конструкция теребильных ручьев оказывает определяющее влияние на качество и надежность работы аппарата. Теребильные ручьи состоят из прижатых друг к другу бесконечных ремней (ленточно-роликовые различной формы) или из ремней и обрезиненных дисков (ленточно-дисковые), между которыми зажимаются стебли и выдергиваются из почвы (рис. 1)3. Существует несколько видов этих конструкций:

-

1. С дугообразным ленточно-роликовым ручьем (рис. 1a). Достоинства: большая зона теребления, обеспечивающая теребление разного по степени полегания льна. Недостатки: низкая надежность технологического процесса, высокая энергоемкость, ограничение по влажности льна, скольжение ремней относительно друг друга на криволинейных участках ручья, повреждения стеблей.

-

2. С прямолинейным ленточно-роликовым ручьем (рис. 1b). Достоинства: малая энергоемкость, большая зона и симметричный процесс теребления, минимальная растянутость стеблей в ленте. Недостатки: неравномерность распределения давления в ручье, сложность конструкции.

-

3. С волнообразным ленточно-роликовым ручьем (рис. 1c). Достоинства: большая зона и симметричный процесс теребления растений, надежность технологического процесса, минимальная растянутость стеблей в ленте.

-

4. С криволинейным ленточно-роликовым ручьем (рис. 1d). Достоинства: надежность технологического процесса, небольшая энергоемкость и простота конструкции. Недостатки: неравномерность давления по длине ручья, скольжение ремней относительно друг друга на криволинейных участках ручья, повреждение стеблей и износ ремней, несимметричность процесса теребления.

-

5. С синусоидальным ленточнороликовым ручьем (рис. 1e). Достоинства: возможность установки требуемого давления в зоне теребления, и в зоне транспортирования стеблей, небольшая энергоемкость. Недостатки: скольжение ремней относительно друг друга на дугообразных участках ручья, повреждения стеблей, износ ремней, сложность конструкции.

Р и с. 1. Схемы теребильных ручьев льноуборочных машин

F i g. 1. Schemes of pulling channels of flax harvesters

-

6. С ленточно-дисковым ручьем постоянной кривизны (рис. 1f). Достоинства: равномерное распределение давления по длине ручья, отсутствие скольжения ремня по диску, простота конструкции, небольшая мощность для привода. Недостатки: несимметричный процесс теребления растений, надлом стеблей в точке первоначального зажима в ручье.

Том 32, № 3. 2022

Недостатки: скольжение ремней относительно друг друга на криволинейных участках ручья, повреждение стеблей, износ ремней, большая энергоемкость и сложность конструкции.

Апробировано кошение льна-дол-гунца вместо теребления для снижения затрат на приобретение специализированной техники и ускорения уборочных процессов. Получен отрицательный результат: потери дезорганизованного волокна увеличились, материал не удалось использовать для получения экологически чистых льняных тканей4 [8; 14].

Ленточно-дисковый теребильный ручей, характеризующийся наиболее простой конструкцией, высокой надежностью технологического процесса и малой мощностью для привода, является наиболее перспективным и эффективным. Он широко используется в большинстве льноуборочных машин: ТЛН-1,5А, ТЛН-1,9П, ТЛН-1,9М5.

Недостатком конструкции этих аппаратов является повышенный уровень потерь семян и повреждений стеблей (излом и чрезмерное расплющивание при разделении их технологических потоков). Это обуславливает необходимость ее совершенствования6 [9].

Материалы и методы

В процессе исследования применяли методы общего и логического анализа, расчетно-конструктивный, теоретической механики. Использовали компьютерные программы, теорию вероятности и математическую стати-стику7 [4; 5].

Для достижения поставленной цели необходимо понизить силовое воздействие стеблеподводов делителя на подводимые к теребильным ручьям растения льна и устранить разделение технологических потоков при тереблении и транспортировке растений. Это позволит повысить качество и надежность работы.

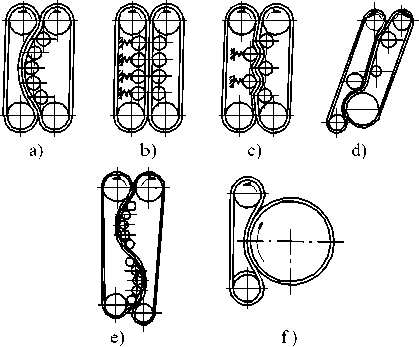

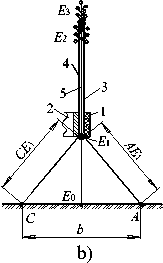

Эксперименты проводили в Федеральном научном центре лубяных культур (г. Тверь). Было изготовлено три льнотеребильных аппарата с поперечными ленточно-дисковыми ручьями: ТЛН-1,9П, ТЛН-1,9М (рис. 2, 3) и ТЛН-1,9К (рис. 4). Их агрегатировали с мобильным энергосредством (трактор Т-25А1). Скорость агрегата в опытах была 1,6–3,0 м/с. Рисунок 2 был использован в одной из предыдущих работ М. М. Ковалева8.

Технологические потоки в этих аппаратах движутся в поперечном к движению агрегата направлении и поступают на расстил. При определении влияния параметров и режимов работы льнотеребильных аппаратов на показатели качества получаемой продукции исходили из имеющихся инструкций по эксплуатации разных конструкций. При этом объектами исследования стали растения льна-долгунца, стебли, семенные коробочки, семена, процесс теребления, треста, волокно длинное трепаное и опытные теребильные аппараты.

-

a)

-

b) c)

Р и с. 2. a) Схема льнотеребильных аппаратов с поперечными ленточно-дисковыми ручьями;

-

b) расположение труб рам над теребильными шкивами у ТЛН-1,9П; с) расположение труб рам за теребильными шкивами у ТЛН-1,9М; 1 – делители; 2 – трубы рамы; 3–6 – обрезиненные теребильные шкивы; 7 – ведущий шкив; 8 – ведомый (натяжной) шкив; 9 – ведущий бесконечный ремень; 10 – ведомый выводящий ремень; 11 – нажимные ролики; I–V – зоны теребильных секций

F i g. 2. a) Scheme of flax pulling units with transverse tape-disc pulling channels;

-

b) arrangement of frame pipes above pulling pulleys in THLN-1.9P; c) arrangement of frame pipes behind pulling pulleys in THLN-1.9M; 1 – dividers; 2 – frame pipes; 3–6 – rubberized pulling pulleys;

-

7 – driving pulley; 8 – driven (tensioning) pulley; 9 – driving endless belt; 10 – driven output belt;

-

11 – pressure rollers; I–V – pulling section areas

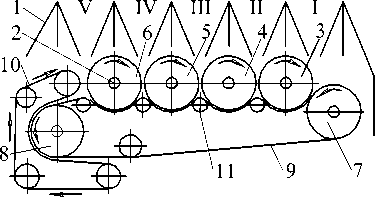

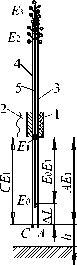

Р и с. 3. Общий вид льнотеребильной машины ТЛН-1,9М с шириной захвата 0,38 м каждой теребильной секции

F i g. 3. General view of the flax pulling machine ТHLN-1.9M with each pulling section operating width of 0.38 m

Р и с. 4. Общий вид льнотеребильной машины ТЛН-1,9К с шириной захвата 0,25 м каждой теребильной секции

F i g. 4. General view of the flax pulling machine ТHLN-1.9K with each pulling section operating width of 0.25 m

Предметом исследования являлись закономерности изменения показателей качества работы льнотеребильных аппаратов с поперечными ленточно-дисковыми ручьями.

В лабораторно-полевых опытах использовали сорт льна-долгунца Ленок с урожайностью семян при нормированной влажности Ус = 0,3 т/га и Ус = 0,7 т/га со средней общей длиной стеблей 0,70–0,75 м и густотой стеблестоя 1 055–1 544 шт./м2. Уборку льна в эксперименте проводили согласно ГОСТу 33734-20169. Продолжительность вылежки льносоломы в тресту составила 26 суток.

Оценку льнотресты проводили согласно ГОСТам и по разработанной во

Всероссийском научно-исследовательском институте льна методике10. Эксперименты проводили в трехкратной повторности.

Для оценки показателя разделя-емости растений льна и выявления источников потерь семян был проведен лабораторно-полевой опыт со льном в разных фазах спелости. Фазу спелости льна на деляночных посевах определяли по количеству в стеблестое семенных коробочек различной спелости. Это наиболее точный и быстрый способ11.

При посеве устанавливали различные нормы высева семян на делянках. Получена густота стеблестоя от 980 до 2 410 растений льна на одном

-

9 ГОСТ 33734-2016. Техника сельскохозяйственная. Комбайны и машины для уборки льна. Методы испытаний. М., 2017.

-

10 ГОСТ 24383-89. Треста льняная. Требования при заготовках. М., 1998 ; ГОСТ 10330-76. Лен трепаный. Технические условия. М., 1982.

квадратном метре, которую определяли по известной методике12.

Работающий на установленном режиме агрегат останавливали и подсчитывали количество стеблей, находящихся в зоне зажима в теребильном ручье, но сцепленных коробочками в зоне схода со стеблеподводов делителя.

Показатель разделяемости R определяли по формуле:

R =

1 _ i-

I i 0 J

100 % ,

где i сц – количество сцепленных растений, находящихся на участке от их схода со стеблеподводов делителей до начала касания трубы рамы, шт.; i 0 – количество стеблей, находящихся в теребильном участке ручья, шт.:

i 0 = ВiSр μ , (2)

где В – расстояние между носками делителей, м; i – густота стеблестоя, шт./м2;

Sр – длина теребящего участка, м; μ – показатель скоростного режима ( μ = υ м/ υ р, где υ м – скорость агрегата, м/с; υ р – скорость теребильных ремней, м/с).

Определение влияния ширины захвата теребильной секции на показате-

ли выхода и качества длинного волокна проводили с использованием теребильных аппаратов ТЛН-1,9М с шириной захвата 0,38 м каждой теребильной секции (рис. 3) и ТЛН-1,9К с шириной захвата 0,25 м каждой теребильной секции (рис. 4).

Результаты исследования

Оценка процесса теребления и качества работы льнотеребильного аппарата ТЛН-1,9П с поперечными ленточнодисковыми ручьями и расположением труб рамы над теребильными шкивами показала, что в процессе теребления растений льна (стеблей с семенными коробочками) на них одновременно действуют три фактора: подвод растений к теребильному ручью делителями, зажим стеблей в теребильных ручьях и разделение их технологических потоков трубами рамы 2 (рис. 2a, 2b). Механическое воздействие труб рамы на растения льна приводит к отрыву семенных коробочек с растений льна, увеличению повреждений стеблей и снижению надежности выполнения технологического процесса.

Для устранения данных недостатков предложено в льнотеребильном аппарате ТЛН-1,9М с поперечными ленточно-дисковыми ручьями размещать трубы рамы за теребильными шкивами, что является инновационным техническим решением для аппаратов такого типа (рис. 2c) [15; 16]. При этом условии исключается разделение технологических потоков растений льна, а отрыв семенных коробочек и повреждения стеблей минимальны.

В процессе подвода растений льна делителями к теребильным ручьям они отклоняются в поперечной и продольной плоскостях, что вызывает комлевую растянутость и перекашивание стеблей в образующейся ленте. Это явление считается негативным, так как оно отрицательно влияет на выход и качество волокна при переработке льнотресты. Поэтому для повышения выхода и качества волокна необходимо уменьшать растянутость стеблей в ленте [17–19].

Для более детального анализа образования комлевой растянутости и показателя разделяемости растений льна, а также степени повреждения стеблей, потерь семян, выхода и качества волокна необходимо определить пути уменьшения растянутости, показателей разделяемости растений и провести технологическую оценку волокна.

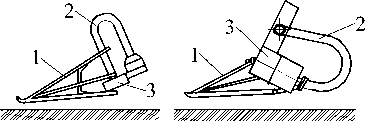

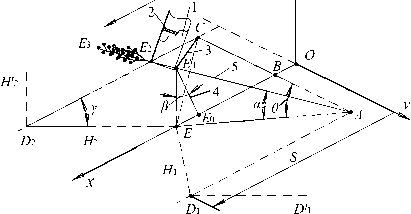

На рисунке 5 схематически показано образование комлевой растянутости стеблей, обусловленное особенностями процесса теребления, при котором между теребильным ремнем 1 и дисками 2 одновременно зажимаются стебли АЕ1Е3, СЕ1Е3 и Е0Е1Е3, корни которых закреплены в точках А, С и Е0 на разных расстояниях СЕ1, АЕ1 и Е0Е1 от точки зажима Е1. При сборе этих стеблей в элементарный пучок параллельных растений корни их оказываются смещенными друг относительно друга на разные расстояния. Разность между наибольшим и наименьшим смещением корней является абсолютной комлевой растянутостью ∆L стеблей (рис. 5b, 5c).

Анализ влияния делителей на стебли льна без учета сцепления их верхних частей семенными коробочками изложен в ряде работ13. Ниже приводится определение комлевой растянутости пучка растений, сцепленных семенными коробочками в зоне Е 2 Е 3. На схеме (рис. 5a) площадь D 2 CAD 1 – горизонтальная поверхность поля, с которой жестко связана система координат хОуz .

a)

Р и с. 5. Схемы к определению комлевой растянутости ∆ L стеблей во время их теребления:

-

a) положение растений и проекции стеблеподводов делителя на горизонтальную плоскость;

-

b) элементарный пучок растений при воздействии на них носков делителей;

-

c) в процессе теребления; 1 – теребильный ремень; 2 – теребильный шкив; 3–5 – растения льна

F i g. 5. Schemes for determining the elongation of ∆ L flax stem base during pulling:

-

a) the position of flax plants and the projection of the divider stem inlets on the horizontal plane;

-

b) an elementary bundle of plants when exposed to the socks of the dividers; c) in the process of pulling;

1 – the pulling belt; 2 – puller; 3–5 – flax plants

Делители перемещаются в направлении оси х, а их носики проходят путь S. При этом они наклоняют стебли до положения АЕ1, СЕ1 и Е0Е1 их нижних частей. D′1D1H1 и H′2D2H2 проекции делителей на горизонтальную плоскость (для упрощения делители не показаны). На стебли АЕ1Е3 и СЕ1Е3 действуют стеблеподводы делителей, проекции которых обозначены Н2D2 и H1D1. Одновременно с этими стеблями через сцепленность наклоняются и расположенные между ними стебли Е0Е1Е3. На участках Е1Е2 стебли зажимаются в теребильных ручьях.

Линия СD 2 есть линия пересечения продольно-вертикальной плоскости, проходящей через точку С стебля и носик правого делителя, с горизонтальной плоскостью. Линия AD 1 есть линия пересечения продольно-вертикальной плоскости, проходящей через основу А стебля и носик левого делителя, с горизонтальной плоскостью. Линия ОВЕ 0 Е совпадает с осью Ох и с линией пересечения продольно-вертикальной плоскости, проходящей через нижнюю точку Е 1 теребильного ручья и основы Е 0 стебля, с горизонтальной плоскостью.

Так как АВ = ВС и АЕ 1 = СЕ 1, то треугольник АЕЕ 1 равен треугольнику СЕЕ 1. Абсолютная комлевая растянутость АЕ 1 – Е 0 Е 1 = СЕ 1 – Е 0 Е 1 .

Для определения зависимости комлевой растянутости ∆ L воспользуемся зависимостью длин АЕ 1 и Е 0 Е 1 от высоты теребления, равной ЕЕ 1 = Z к, и ширины захвата теребильной секции АС = b . Обозначим угол наклона стебля АЕ 1 к горизонтали α , угол наклона линии АЕ к линии АВ через θ , а угол наклона вперед линии Е 0 Е 1 к вертикали β . Тогда из треугольника АЕ 1 Е следует, что АЕ 1 = ЕЕ 1 / sin α = Z к / sin α , а из треугольника Е 0 Е 1 Е имеем Е 0 Е 1 = = ЕЕ 1 / sec β = Z к / sec β .

С учетом этого

∆ L = АЕ 1 – Е 0 Е 1 =

= Z к / sin α – Z к / sec β =

= Z к(1 / sin α – 1 / sec β ). (3)

Угол β зависит от густоты стеблестоя, сцепленности верхушечной части растений льна и наклона рядом находящихся стеблей. Если растения не сцеплены, то для них угол β будет близок к нулю.

Угол α находится из треугольника

АЕЕ 1:

cos α = АЕ / АЕ 1 = b sin α / 2 Z кcos θ , откуда tg α = 2 Z к cos θ / b .

Так как sin а = tg а / ^ 1 + tg2 a , то подставим это в (3) и получим:

д L = V b 2 + 4 Z к 2 ■ cos О 2 cos О

- Z к ■ sec р =

- Z к ■ sec р .

Угол θ зависит от угла трения скольжения φ стеблеподвода делителя по стеблям и угла отклонения γ стеблеподвода от продольно-вертикальной плоскости (на рисунке 3 угол γ 0 показан проекцией угла γ на горизонтальную плоскость)14. Угол θ приблизительно равен θ = γ 0 + φ .

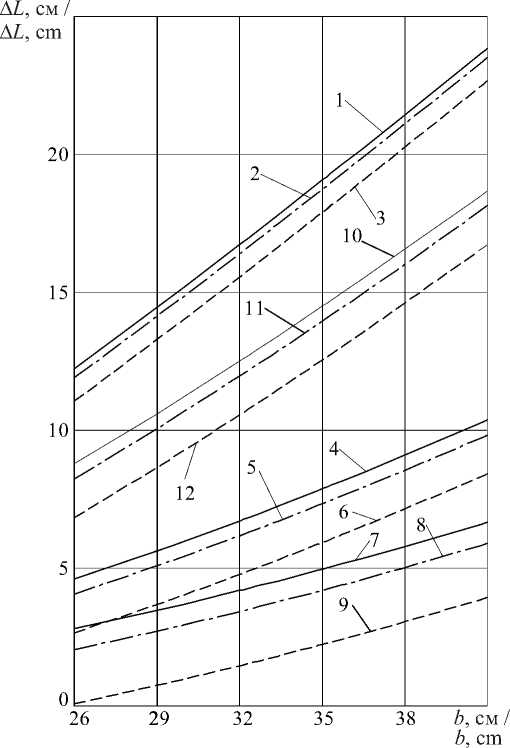

В соответствии с формулой (4) проведены расчеты и определена комлевая растянутость ∆L в зависимости от ширины захвата b теребильной секции для ряда значений Z к, θ и β . Зависимость графически показана на рисунке 6.

Расчеты показали, что комлевая растянутость ∆L стеблей увеличивается с ростом угла θ и ширины захвата b секции и уменьшением угла β и высоты Z к теребления. Однако с уменьшением ширины захвата b теребильной секции, при одной и той же ширине захвата теребильного аппарата, будет

Р и с. 6. Зависимость комлевой растянутости ∆ L стеблей от ширины захвата b теребильной секции при: 1–3 – Z к = 15 см, θ = 45º, β = 2º, 12º, 22º; 4–6 – Z к = 25 см, θ = 35º, β = 2º, 12º, 22º; 7–9 – Z к = 35 см, θ = 25º, β =2º, 12º, 22º; 10–12 – Z к = 25 см, θ = 45º, β = 2º, 12º, 22º

F i g. 6. Dependence of the elongation of ∆L flax stem base on the operating width b of the pulling section at: 1–3 – Zк = 15 cm, θ = 45º, β = 2º, 12º, 22º; 4–6 – Zк = 25 cm, θ = 35º, β = 2º, 12º, 22º; 7–9 – Zк = 35 cm, θ = 25º, β =2º, 12º, 22º; 10–12 – Zк = 25 cm, θ = 45º, β = 2º, 12º, 22º усложняться конструкция теребильного аппарата, увеличится его материалоемкость и трудоемкость обслуживания. В теребильных аппаратах этот параметр можно считать устоявшимся. Он находится в пределах 0,25–0,38 м15.

Результаты исследования по определению показателей разделяемости R растений в процессе выполнения технологического процесса теребильным аппаратом ТЛН-1,9П показаны в таблице 1.

Т а б л и ц а 1

T a b l e 1

Количество сцепленных растений i сц и показатель их разделяемости R в теребильном аппарате ТЛН-1,9П (при μ = 1; S р = 0,3 м; b = 0,38 м)

The number of linked plants i сц and their separability index R in the pulling unit THLN-1.9P (when μ = 1; S р = 0.3 m ; b = 0.38 m)

|

Густота стеблестоя i , шт./м2 / Stem density i , pcs/m2 |

Количество стеблей в теребильном участке ручья i 0 , шт. / Number of stems in the pulling section of the pulling channel i 0 , pcs |

Фазы спелости льна / Phases of ripeness of flax |

|||||||

|

зеленая / green |

ранняя желтая / early yellow |

желтая / yellow |

полная / full |

||||||

|

i сц |

R |

i сц |

R |

i сц |

R |

i сц |

R |

||

|

980 |

111,7 |

5 |

95,5 |

6 |

94,6 |

15 |

86,6 |

30 |

73,2 |

|

1 350 |

153,9 |

10 |

93,5 |

12 |

92,2 |

24 |

84,4 |

48 |

68,8 |

|

1 930 |

220,0 |

16 |

92,4 |

18 |

91,8 |

38 |

82,7 |

72 |

67,2 |

|

2 410 |

274,7 |

25 |

90,9 |

30 |

89,1 |

55 |

80,0 |

98 |

64,3 |

Из таблицы 1 следует, что с увеличением фазы спелости льна количество сцепленных растений i сц возрастает, а показатель их разделяемости R резко снижается. В фазе полной спелости на высокоурожайном льне ( i = = 2 410 шт./м2) разделяемость растений составляет 64,3 %.

Это значит, что 35,7 % растений не разделяются делителями, а разрываются трубами рамы теребильного аппарата. Так как в фазе полной спелости усилие отрыва семенных коробочек от стеблей наименьшее, по сравнению с фазой ранней желтой спелости, то потери семян при разрыве ленты растений трубами рамы аппарата достигает 12 % (данные Калининской МИС)16.

Результаты лабораторно-полевых опытов показали, что для существенного снижения потерь семян необходимо применять льнотеребилки с поперечными ленточно-дисковыми ручьями на тереблении посевов культуры в фазе ранней желтой спелости. В этом случае сцепленность растений наименьшая, а прочность коробочек и усилие отрыва от стеблей наибольшие.

Основопологающим фактором является изменение конструкции рамы теребильного аппарата путем переноса труб за теребильные шкивы, что исключит разделение технологических потоков при тереблении и транспортировании растений.

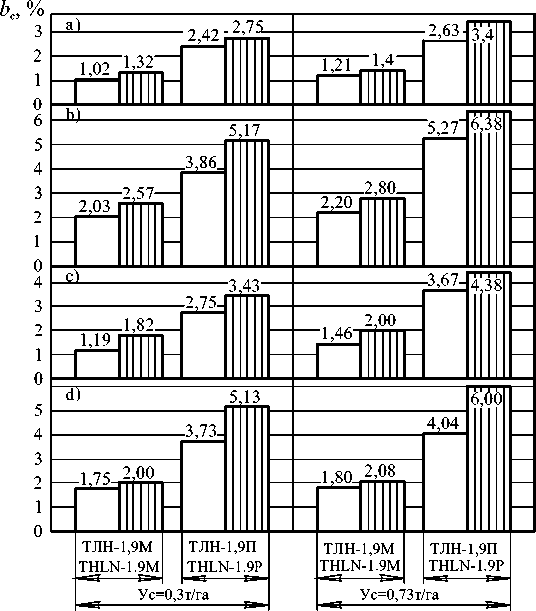

Исследования по определению влияния разделения стеблестоя при тереблении льна на потери семян проводили с использование аппаратов ТЛН-1,9П и ТЛН-1,9М (рис. 2, 3). Результаты экспериментов показаны на рисунке 7.

Из рисунка 7 следует, что при уборке льна аппаратом ТЛН-1,9П потери b с семян резко возрастают в сравнении с потерями при использовании ТЛН-1,9М. Рост потерь семян b с имеет место во всех вариантах лабораторно-полевого опыта: на низкоурожайном (Ус= 0,3 т/га) и высокоурожайном (Ус = 0,73 т/га) льне, в ранней желтой (рис. 7a), желтой (рис. 7c) и полной (рис. 7d) спелостях прямостоящего льна, а также в ранней желтой спелости полеглого льна (рис. 7b).

Р и с. 7. Потери семян, допускаемые аппаратами ТЛН-1,9П и ТЛН-1,9М при тереблении льна разной урожайности: co – υ м = 1,6 м/с; ШЛИ – υ м = 2,8 м/с

F i g. 7. Seed losses when using the pulling units THLN-1.9P and THLN-1.9M during pulling flax of different yields: CO – υ м = 1.6 m/s; ШИП – υ м = 2.8 m/s

Эти потери семян при созревании посевов возрастают, причем наибольшие потери имеют место при тереблении полностью созревшего прямостоящего льна. При тереблении полеглого льна вследствие сцепления растений верхушечной частью и переплетения друг с другом наблюдаются повышенные потери семян. При возрастании скорости агрегата потери семян у теребильных аппаратов увеличиваются, что является следствием более интенсивного воздействия рабочих органов на растения.

Различие результатов по потерям семян между рассматриваемыми теребильными аппаратами Agricultural engineering статистически доказуемо. Критерий Фишера: Fрасч > Fтабл (8,9 > 3,0).

Экспериментально установлено, что расположение рамы над теребильными шкивами увеличивает потери семян и снижает разрывную нагрузку стеблей, по сравнению с потерями при расположении рамы за теребильными шкивами, что необходимо учитывать при разработке новых технических средств.

В варианте I при υ м = 1,6–3,0 м/с разрывная нагрузка стеблей была равна 23 Н, а в варианте II (ТЛН-1,9М) она составила 25 Н, то есть на 2 Н выше. Средний номер льнотресты в варианте I составил 1,25 номера, а в варианте

KTSJ

II – 1,5 номера. Все это подтверждает уменьшение отрицательного воздействия аппарата ТЛН-1,9М на стебли по сравнению с аппаратом ТЛН-1,9П.

В результате оценки тресты подтверждено, что при использовании аппарата ТЛН-1,9М наблюдаются более высокие показатели выработки и номера длинного волокна (табл. 2). При работе уборочного агрегата на скоростях υ м 1,6–3,0 м/с и ширине захвата теребильной секции b 0,25–0,38 м выход длинного волокна (средний) составил: в варианте I – 11,96 %, а варианте II – 13,26 %, что на 1,3 % выше, чем в варианте I.

Уменьшение ширины захвата (уменьшение комлевой растянутости стеблей) теребильной секции с 0,38 до 0,25 м обеспечивает статистически доказываемое увеличение среднего выхода длинного волокна на 0,35 % в варианте I и на 0,51 % в варианте II. Изменение показателя выхода длинного волокна по вариантам было выше, чем изменение показателя номера длинного волокна (табл. 2). В варианте I номер волокна находится в пределах от 9,12 до 9,53 ед, а в варианте II от 9,71 до 9,80 ед. Таким образом, проведенная технологическая

Том 32, № 3. 2022

оценка подтверждает более высокое качество волокна при тереблении посевов аппаратом ТЛН-1,9М.

Обсуждение и заключение

Проведенные исследования показали, что снижение дополнительных механических воздействий на растения льна путем внесения изменений в конструкцию аппарата с поперечными ручьями эффективно влияет на выполнение технологического процесса: обеспечивает устойчивость теребления растений, снижает потери семян, увеличивает разрывную нагрузку стеблей, номера льнотресты и длинного волокна, процентономера длинного волокна.

Как показывают результаты исследований, увеличение сборов и качества льнопродукции может быть достигнуто с помощью традиционного способа уборки льна (теребление с формированием ленты растений) и его модернизации. Полученные данные свидетельствуют о том, что дополнительное механическое воздействие на растения, возникающее при работе льнотеребильных аппаратов с расположением рам над теребильными шкивами, может быть устранено за счет улучшения конструкции теребильного аппарата.

Т а б л и ц а 2

T a b l e 2

Показатели технологической оценки льнотресты в опыте с теребильными аппаратами ТЛН-1,9П и ТЛН-1,9М Indicators of technological evaluation of flax straw in the experience with the THLN-1.9P and THLN-1.9M pulling units

|

Номер варианта / Optionnumber |

Вариант / Option |

Скорость агрегата υ м , м/с / Unit speed υ м , m/s |

Длинное волокно / Long fiber |

|||||

|

b = 0,25 м / b = 0.25 m |

b = 0,38 м / b = 0.38 m |

|||||||

|

Выход, % / Output, % |

Средний номер / Average number |

Процен-тономер / Percentage number |

Выход, % / Output, % |

Средний номер / Average number |

Процен-тономер / Percentage number |

|||

|

I |

ТЛН–1,9П |

1,6 |

12,30 |

9,53 |

117,2 |

11,90 |

9,20 |

109,5 |

|

3,0 |

11,97 |

9,36 |

112,0 |

11,68 |

9,12 |

106,5 |

||

|

II |

ТЛН–1,9М |

1,6 |

13,50 |

9,80 |

132,3 |

13,00 |

9,71 |

126,2 |

|

3,0 |

13,46 |

9,78 |

131,6 |

12,95 |

9,69 |

125,5 |

Для этого нужно перенести его раму за теребильные шкивы, что позволит устранить разделение технологических потоков растений при их тереблении и транспортировании.

Применение льнотеребильного аппарата ТЛН-1,9М в фазе ранней желтой спелости позволяет снизить потери семян на 1,4–2,0 %. При этом выработка длинного волокна была равна 13,23 %, а его номер составил 9,7 ед, что, в сравнении с аппаратом ТЛН-1,9П, выше на 1,3 % и на 0,25 ед соответственно.

Результаты исследования и испытаний теребильного аппарата ТЛН-1,9М были использованы специалистами Калининской МИС и Федерального научного центра лубяных культур для выпуска опытной партии таких аппаратов.

Agricultural engineering 369

Поступила 17.05.2022; одобрена после рецензирования 13.06.2022; принята к публикации 20.06.2022

Об авторах:

Все авторы прочитали и одобрили окончательный вариант рукописи.

Agricultural engineering

Submitted 17.05.2022; approved after reviewing 13.06.2022; accepted for publication 20.06.2022

All authors have read and approved the final manuscript.

Список литературы Исследование инновационного процесса теребления стеблей в аппаратах с поперечными ручьями

- Основные проблемы научного обеспечения льноводства / Р. А. Ростовцев [и др.] // Сельскохозяйственные машины и технологии. 2020. Т. 14, № 3. С. 45-52. doi: https://doi.org/10.22314/2073-7599-2020-14-3-45-52

- Галкин А. В., Фадеев Д. Г., Ущаповский И. В. Исследование качественных характеристик льноволокна в зависимости от конструкции очесывающего аппарата // Вестник Мордовского университета. 2018. Т. 28, № 3. С. 389-399. doi: https://doi.org/10.15507/0236-2910.028.201803.389-399

- Akin D. E. Linen Most Useful: Perspectives on Structure, Chemistry, and Enzymes for Retting Flax [Электронный ресурс] // International Scholarly Research Notices. 2013. doi: https://doi. org/10.5402/2013/186534

- Методика определения закономерности растяжения группы стеблей растительных материалов / Ю. Ф. Лачуга [и др.] // Российская сельскохозяйственная наука. 2021. № 1. С. 67-71. doi: https:// doi.org/10.31857/S2500262721010166

- A Method for Determining Stretching Patterns of a Group of Stems in Plant Materials / Yu. F. La-chuga [et al.] // Russian Agricultural Sciences. 2021. Vol. 47. P. 182-187. doi: https://doi.org/10.3103/ S1068367421020129

- Головачук I. П., Величко В. Л. Анализ математично! моделi стебла льону // Сшьськогосподар-сью машини. 2017. № 38. С. 27-34. URL: https://eforum.lntu.edu.ua/index.php/jurnal32/issue/view/84/ ВИПУСК 38 (дата обращения: 10.03.2021).

- Результаты исследований сопротивления растительных материалов изгибу при взаимодействии с рабочими органами уборочных машин / М. М. Ковалев [и др.] // Наука в Центральной России. 2021. № 2. С. 5-12. doi: https://doi.org/10.35887/2305-2538-2021-2-5-12

- Research on New Technology of Fiber Flax Harvesting / J. Mankowski [et al.] // Journal of Natural Fibers. 2018. Vol. 15, Issue 1. P. 53-61. doi: https://doi.org/10.1080/15440478.2017.1302390

- Ковалев М. М., Перов Г. А., Просолов С. В. Анализ работы делителей в трудных условиях уборки // Техника и оборудование для села. 2020. № 11. С. 20-24. doi: https://doi.org/10.33267/2072-9642-2020-11-20-24

- Поздняков Б. А. Актуальные направления совершенствования системы машин для уборки льна-долгунца // Техника и оборудование для села. 2019. № 8. С. 2-6. doi: https://doi. org/10.33267/2072-9642-2019-8-2-6

- Толстушко М. М., Толстушко Н. О., Юхимчук С. М. Анатз роботи вивщного пристрою льонозбирально! машини // Сшьськогосподарсью машини. 2019. № 43. С. 134-138. doi: https://doi. org/10.36910/agromash. vi43.212

- Ростовцев Р. А., Черников В. Г., Ущаповский И. В. Основные направления модернизации льняного агропромышленного комплекса России // Вестник аграрной науки. 2019. № 1. С. 19-30. doi: https://doi.org/10.15217/issn2587-666X.2019.1.19

- Юхимчук С. Ф., Дацюк Л. М., Сацюк В. В. Визначення провертання стебел льону в piB4aKax брального апарату // Сшьськогосподарсьм машини. 2017. № 38. С. 27-34. URL: https://eforam.lntu.edu.ua/mdex.php/jumal32/issue/view/82/BHnyCK 36 (дата обращения: 10.03.2021).

- Dudarev I., Say V. Development of Resource-Saving Technology of Linseed Harvesting // Journal of Natural Fibers. 2020. Vol. 17, Issue 9. P. 1307-1316. doi: https://doi.org/10.1080/154404 78.2018.1558161

- Льнотеребилка : патент 2086090 Российская Федерация / Ковалев М. М. [и др.]. № 92015298 ; заявл. 29.12.1992 ; опубл. 10.08.1997. 5 с.

- Льнотеребилка : патент 2321203 Российская Федерация / Ковалев М. М. [и др.]. № 2006123820 ; заявл. 15.07.2006 ; опубл. 10.04.2008. 6 с.

- Зинцов А. Н., Соколов В. Н. Разработка и исследование процесса уменьшения растянутости стеблей льна-долгунца в ленте // Аграрный вестник Нечерноземья. 2021. № 4. С. 29-35.

- Dudarev I. A Review of Fibre Flax Harvesting: Conditions, Technologies, Processes and Machines [Электронный ресурс] // Journal of Natural Fibers. 2020. Vol. 12, Issue 2. doi: https://doi.org/10. 1080/15440478.2020.1863296

- Зинцов А. Н., Ковалев М. М., Перов Г. А. Вероятностная модель кинематики устройства для уменьшения растянутости стеблей льна-долгунца в ленте // Инженерные технологии и системы. 2022. Т. 32, № 1. С. 126-144. doi: https://doi.org/10.15507/2658-4123.032.202201.126-144