Исследование изнашивания и его предотвращение в системе «тормозная колодка – колесо – рельс»

Автор: Шакина Антонина Владимировна, Биленко Сергей Владимирович, Фадеев Валерий Сергеевич, Штанов Олег Викторович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные технологии в промышленности, строительстве и на транспорте

Статья в выпуске: 4-5 т.14, 2012 года.

Бесплатный доступ

Рассмотрены механизмы изнашивания элементов системы «тормозная колодка – колесо – рельс». Приведены результаты исследований изнашивания рельсов, вагонных и локомотивных колес, чугунной и композиционной тормозных колодок. Предложен способ снижения износа в системе «тормозная колодка – колесо – рельс» посредством применения металлокерамической тормозной колодки.

Система "тормозная колодка – колесо – рельс", контактно-усталостный механизм, изнашивание, поверхностный слой, металлокерамическая тормозная колодка

Короткий адрес: https://sciup.org/148201392

IDR: 148201392 | УДК: 621.7-4

Текст научной статьи Исследование изнашивания и его предотвращение в системе «тормозная колодка – колесо – рельс»

С ростом интенсивности грузоперевозок в 1990-2000 гг., выразившемся в увеличении их числа и повышении нагрузок на ось вагона до 25-35 тс, железные дороги России столкнулись с повышенным износом в системе «колесо – рельс». Это износ колес по поверхности катания (прокат), подрез и утонение гребней колес; вертикальный и боковой износ головок рельсов. Предложены различные способы борьбы с износом: от лубрикации до новой конструкции тележек. По мнению авторов статьи эффективные меры для снижения износа могут быть предложены после изучения изнашивания расширенной системы «тормозная колодка – колесо – рельс».

Цель работы: разработка способа предотвращения изнашивания элементов системы «тормозная колодка – колесо – рельс» посредством применения металлокерамической тормозной колодки.

Изнашивание рельсов . Прежде, чем говорить о борьбе с износом в системе «тормозная колодка – колесо – рельс», необходимо изучить, каким образом происходит изнашивание каждого элемента данной системы. Осуществленные авторами исследования разрушения поверхностного слоя рельсов (посредством металлографии, электронной микроскопии, рентгеноструктурного анализа (РСА)), подробно описаны в статье [1]. Ниже кратко изложены основные выводы.

-

1. Поверхностный слой рельсов имеет ярко выраженную зону пластической деформации, глубина которой в среднем не превышает 200 мкм. Зона пластической деформации состоит, как правило, из двух частей: зоны полосчатости и

- Шакина Антонина Владимировна, инженер-исследователь. E-mail: antoninakom@rambler.ru

-

2. Трещины в поверхностном слое рельсов, вызывающие отслаивание участков материала, развиваются в зоне полосчатости практически параллельно поверхности рельса, вдоль деформированных слоев, и имеют усталостную природу. Их росту способствуют дефекты в виде волосовин, активно образующиеся в этой зоне в результате многократного деформирования микрообъемов материала поверхностного слоя. Толщина отслаивающихся участков материала невелика (10-30 мкм), т.к. энергия, затрачиваемая на развитие трещин вдоль границ слоев с накопленными дефектами, меньше, чем энергия, необходимая для развития трещины в глубину от поверхности, где концентрация дефектов меньше. Росту трещин способствуют растягивающие напряжения, обнаруженные с помощью РСА.

-

3. Превалирующим видом изнашивания поверхности рельсов (на примере Дальневосточной железной дороги) является усталостное изнашивание. Однако в зоне выкружки рельса при взаимодействии с поверхностью колеса преобладают процессы схватывания, т.е большую роль играет молекулярная составляющая изнашивания.

переходной, которая составляет 10-50% от общей глубины зоны пластической деформации и состоит из зерен, деформированных в 6-15 раз относительно равноосного состояния.

Изнашивание колес . Основное внимание в процессе изучения изнашивания локомотивных и вагонных колес было уделено состоянию их поверхностного слоя. По результатам исследований сделаны следующие выводы.

-

1. Структуры поверхностного слоя бандажей локомотивных и цельнокатаных вагонных колес, в целом, идентичны. Разница состоит в глубине зоны деформации: для локомотивного бандажа – до 0,3 мм, для вагонного колеса – до 1 мм.

-

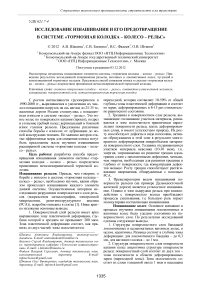

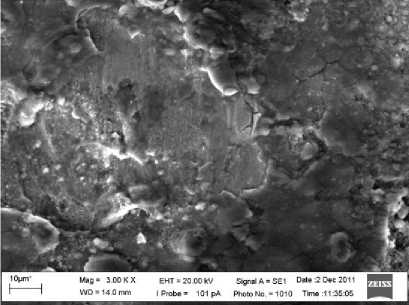

2. Структура поверхностного слоя поверхности катания колес аналогична структуре поверхности рельса: поверхностный слой состоит из двух зон – зоны полосчатости и области деформированных зерен (переходной зоны). Зона полосчатости состоит из слоев толщиной около 1 мкм и насыщена

-

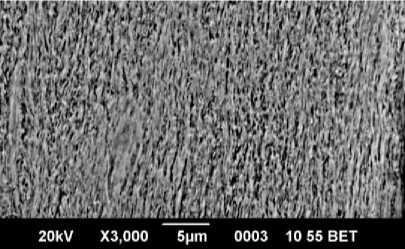

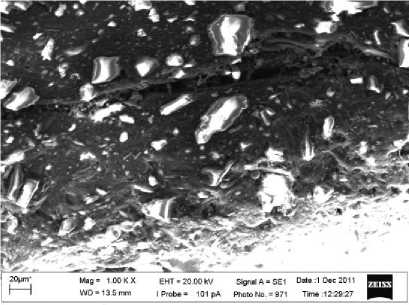

3. Характер разрушения поверхностного слоя гребней колес различен: в верхней и средней части гребня его поверхность имеет следы адгезионных вырывов, свидетельствующих о схватывании с материалом боковой поверхности рельса (рис. 2). В нижней части гребня присутствует текстурированный слой, аналогичный по структуре поверхности катания колеса, но меньшей глубины (10-50 мкм).

-

4. Разрушение поверхности катания бандажей локомотивных и цельнокатаных вагонных колес происходит по усталостному механизму, а разрушение большей части поверхности гребня – в результате процессов схватывания.

дефектами (рис. 1). В этой зоне, а также на границе ее раздела с переходной зоной часто присутствуют трещины, которые являются причиной отслаивания небольших участков материала.

Рис. 1. Дефекты в поверхностном слое колеса

Рис. 2. Поверхность средней части гребня колеса: адгезионные вырывы

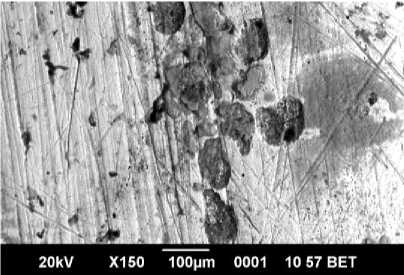

Изнашивание тормозных колодок. В настоящее время в России используется два основных типа тормозных колодок: чугунные (вагонные и локомотивные) и композиционные (на полимерном связующем). Ниже приведены результаты исследования изнашивания чугунной вагонной колодки по ОСТ 32.194-2002 и композиционной колодки из материала ТИИР-300. Структура чугунной колодки состоит из перлита (96%), фосфидной эвтектики в виде разорванной сетки и незначительного количества феррита (4%). Включения графита имеют пластинчатую форму. Пластинки графита, находясь близко к поверхности колодки, работают как трещины в металлической основе чугуна, образуя концентраторы напряжений, по которым и происходит выкрашивание материала тормозной колодки (рис. 3).

Рис. 3. Выкрашивание материала чугунной колодки по пластинкам графита

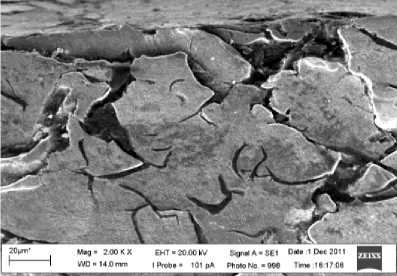

Вторая причина разрушения чугунной тормозной колодки, отмеченная, в частности, в статье [2] – процессы схватывания с поверхностью катания колеса. На рис. 4 показаны вырывы на рабочей поверхности чугунной колодки, возникающие, вероятно, в результате такого явления.

Рис. 4. Повреждения рабочей поверхности чугунной тормозной колодки в результате схватывания с поверхностью катания колеса

Рис. 5. Трещина в полимерном связующем материала ТИИР-300

Разрушение рабочей поверхности композиционной тормозной колодки из материала ТИИР-300 происходит, во-первых, вследствие растрескивания полимерного связующего (рис. 5) в результате предположительно термических напряжений, причем в качестве дополнительных концентраторов напряжения могут выступать кристаллы барита.

Вторая причина изнашивания – абразивноокислительные процессы при торможении [2].

Обобщение результатов исследований. Анализ механизмов изнашивания в системе «тормозная колодка – колесо – рельс» показал наличие нескольких взаимовлияющих процессов разрушения ее элементов. Из-за концентраторов напряжения в виде графитовых пластинок и активного схватывания с поверхностью катания колеса разрушается чугунная тормозная колодка. Одновременно повреждается поверхность катания колеса. Колодка, изготовленная из полимерного композита, подвержена изнашиванию вследствие растрескивания связующего и абразивно-окислительных процессов, происходящих в зоне трения. При этом из-за ее низкой теплопроводности происходит перегрев поверхности катания колеса, способствуя образованию выщербин.

Исходная некруглость колес, усугубляемая повышенными осевыми нагрузками, приводит к тому, что в зоне взаимодействия «колесо – рельс» трение качения заменяется качением с проскальзыванием. Это интенсифицирует процесс усталости в поверхностном слое, как колес, так и головок рельсов. Усталостные трещины, развиваясь в поверхностном слое, вызывают отслаивание материала.

При движении состава в кривых участках пути происходит скольжение гребня колеса по боковой поверхности головки рельса. Под нагрузкой порядка 2,5 ГПа [3] и при малых скоростях скольжения (0,4-0,7 м/с) [4] происходит усиление молекулярного взаимодействия, и, как следствие, появление адгезионных вырывов на поверхности гребней колес.

Свою лепту в процесс изнашивания вносят попадающие из внешней среды абразивные частицы, например, песок, а также продукты износа колодки. Заметим, что подача песка под колеса для повышения коэффициента сцепления увеличивается не только при появлении на рельсах наледи, но и при загрязнении их смазкой и т.п. Такие загрязнения, как правило, содержащие ПАВ, намазываются на колесо, попадают в микротрещины, и, реализуя эффект Ребиндера [5], интенсифицируют износ.

Предотвращение изнашивания. Из описанных процессов ясно, что для снижения износа в системе «тормозная колодка – колесо – рельс» необходимо:

-

1. Устранить концентраторы напряжения в металлической тормозной колодке.

-

2. Повысить термостойкость и теплопроводность композиционной (полимерной) тормозной колодки.

-

3. Добиться периодического очищения поверхностного слоя колес от участков материала, отслаивающихся вследствие усталостных трещин, чтобы не пропустить такие трещины вглубь, а также своевременно очищать поверхность колес от загрязнений.

Реализация этих шагов возможна посредством тормозной колодки, выполненной из металлокерамики, обладающей следующими преимуществами.

-

1. В ней отсутствуют концентраторы напряжения, подобные узким полостям, сформированным в чугунной колодке пластинками графита.

-

2. Изготовленная на железо- и / или медьсодержащей основе, такая колодка обладает хорошей теплопроводностью.

-

3. Сочетая в конструкции одной колодки элементы из металлокерамики с разной степенью абразивности можно добиться своевременного очищения поверхности катания колеса от загрязнений и отслаивающихся участков материала, при сохранении износостойкости самой колодки.

Выводы: в настоящее время ООО «НТЦ Информационные Технологии» осуществляет разработку композиционной металлокерамической тормозной колодки для снижения износа в системе «тормозная колодка – колесо – рельс».

Список литературы Исследование изнашивания и его предотвращение в системе «тормозная колодка – колесо – рельс»

- Shakina, A.V. The research of the wear mechanisms in the “wheel -rail” system/A.V. Shakina, V.S. Fadeev, O.V. Shtanov//Modern materials and technologies 2011: Internat. Russian-Chinese Symp. Proceedings. -Khabarovsk: Pacific National University, 2011. P. 211-216.

- Асташкевич, Б.М. Исследование эксплуатационных дефектов фрикционного сопряжения тормозной колодки с колесом вагона/Б.М. Асташкевич, С.Г. Иванов, И.Н. Воронин и др.//Вестник ВНИИЖТ. 2004. № 4. С. 37-41.

- Абдурашитов, А.Ю. Рельс с улучшенным профилем//Путь и путевое хозяйство. 2011. № 2. С. 5-10.

- Марков, Д.П. Задир боковых поверхностей рельсов и гребней колес//Вестник ВНИИЖТ. 2004. № 4. С. 53-57.

- Лужнов, Ю.М. Нанотрибология сцепления колес с рельсами. Реальность и возможности. -М.: Интекст, 2009. 176 с.