Исследование износа сегментов экспандера при калибровке труб большого диаметра

Автор: Баталов Герман Сергеевич, Радионова Людмила Владимировна, Шандер Сергей Викторович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.22, 2022 года.

Бесплатный доступ

На металлургических производствах используются дорогостоящие инструменты, которые часто обладают сложной геометрией. Работоспособность таких инструментов напрямую влияет на экономические показатели производства. Одним из таких инструментов является сегмент экспандера. Данный инструмент используется в процессе калибровки труб большого диаметра, полученных по схемам JCOE, UOE, RB-формовка. Процесс экспандирования является последним этапом формообразования, заключающийся в поэтапной деформации трубной заготовки с помощью сегментов, которые обладают определенным набором механических и геометрических свойств. На каждом этапе сегменты придают округлую форму трубе, исправляя прямые участки, овальность и другие геометрические неровности заготовки. Основная нагрузка процесса приходится на сегменты экспандера. В данной работе исследуется износ сегментов в процессе экспандирования (калибровки) электросварных труб большого диаметра. Для предсказания износа были построены CAE-модели процесса экспандирования в специализированном программном комплексе MSC-Software, с помощью которых производился анализ возможного износа, его величина, положение и характер. Предложена методика оценки износа сегментов экспандера с помощью 3D-сканирования, оцифровки полученных данных и построения 3D-карты отклонений от эталонной модели. Анализ конечно-элементного моделирования и экспериментальных исследований показал, что CAE-модели с высокой сходимостью предсказывают зоны и особенности распределения износа сегментов экспандера. Показано, что моделирование с высокой степенью достоверности можно использовать для оценки работоспособности инструментов как новых, так и уже эксплуатируемых. На основе экспериментальных данных было получено уравнение для определения износа сегментов экспандера. По полученному уравнению построена номограмма, позволяющая прогнозировать износ сегментов экспандера в зависимости от напряжений, возникающих в инструменте при калибровке, и количества обработанных труб. Оценка и учет износа рабочей поверхности сегментов экспандера позволяет прогнозировать отклонения геометрических параметров труб в процессе экспандирования.

Сварные трубы, шаговая формовка, метод jcoe, экспандирование труб, лазерное 3d-сканирование труб, моделирование процесса, метод конечных элементов

Короткий адрес: https://sciup.org/147237476

IDR: 147237476 | УДК: 621.771.09

Текст научной статьи Исследование износа сегментов экспандера при калибровке труб большого диаметра

G.S. Batalov1, , Radionova2, , Shander3,

Сортамент трубной промышленности обширный, при этом к каждой единице продукции применяют жесткие требования как по геометрическим, так и механическим характеристикам. При выборе эффективного способа получения трубной продукции важным критерием является гибкость оборудования и возможность без дополнительных операций получить требуемую продукцию. Немаловажным является «жизненный цикл» работы инструмента, его износостойкость.

В настоящее время существуют три основных промышленных способа для получения цилиндрической трубной заготовки [1]:

-

1) UOE-формовка;

-

2) RB-формовка (формовка в вальцах);

-

3) JCOE-формовка (шаговая формовка).

У каждого способа имеется преимущества и недостатки [2–7].

В данной работе будет исследована трубная заготовка, полученная по схеме JCOE. Метод включается себя 5 основных последовательных этапов формообразования [8]:

-

– подгибка кромок;

-

– формовка JCOE;

-

– сборочно-сварочный процесс;

-

– сварочный процесс;

– экспандирование.

Подгибка кромок заготовки осуществля-

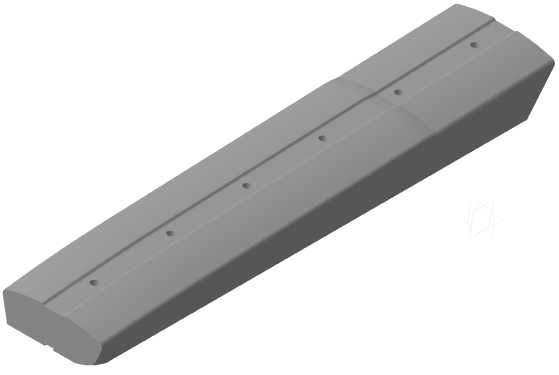

Рис. 1. Внешний вид сегмента экспандера

Fig. 1. Appearance of the expander segment

ется на кромкогибочном прессе с усилием до 40 МН на один блок в зависимости от производимого сортамента. После формовки на кромкогибочном прессе лист с предварительно обработанными и загнутыми кромками устанавливается манипуляторами в положение гибки на прессе шаговой формовки и подвергается процессу поэтапной формовки по всей длине с помощью пуансона, размеры которого выбираются в соответствии с размерами готовой трубы.

На первом этапе лист загибается только с одной стороны, в результате чего получается сечение J-образной формы, затем лист перемещается на другую сторону, и манипуляторы устанавливают заготовку для формовки другой стороны, после которой листовая заготовка получает C-образный профиль и на последней стадии – O-образный профиль сформованной трубы с открытым швом. Труба имеет достаточно круглую форму с плоскопараллельными кромками. Процесс пошаговой формовки труб выделяется особенной гибкостью в отношении диаметра, толщины стенки и трубного проката. Последним этапом формообразования является процесс экспандирования.

Экспандирование призвано обеспечить окончательную круглую форму поперечного сечения трубы и представляет собой пошаговую раздачу сваренной трубы по всей длине (в результате периметр трубы увеличивается, общая длина уменьшается). Техническими условиями для труб предусматривается экс-пандирование в интервале 0,8–1,2 % (в некоторых случаях до 1,5 %) [1]. Также в процессе минимизируются геометрические дефекты, полученные на этапе шаговой формовки и сварочного процесса. Для осуществления данного процесса под каждый сортамент изготавливают инструмент сложной геометрической формы – сегменты (рис. 1).

Основная нагрузка при калибровке трубных заготовок приходится на сегменты экспандера. От работоспособности сегментов зависят как качественные параметры получаемых труб, так и экономические показатели цеха. Прогнозирование и своевременное принятие решения по замене инструмента, получение достоверной информации по износу и остаточному ресурсу работы в текущей экономической ситуации является весьма актуальной задачей.

Целью настоящей работы является разработка методики оценки износа инструмента при экспандировании труб большого диаметра.

Методика исследования

Для проведения исследований был задействован сортамент труб типоразмером 0 530 x 7-14 мм. Исследования производились в условиях цеха «Высота 239» ПАО «ЧТПЗ» на потоке труб в количестве 15 400 штук.

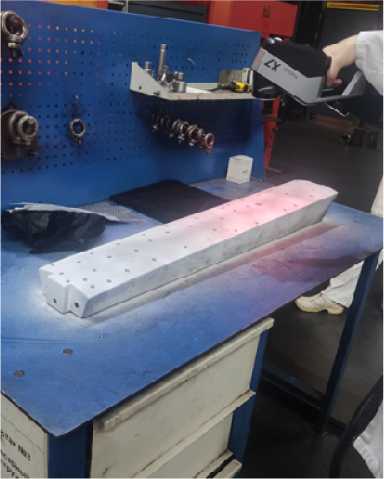

Для оценки геометрических размеров сегментов экспандера использовался промышленный 3D-сканер Shining 3D FreeScan X7 (Китай). Точность сканирования составляет 30 мкм. Принцип действия сканера заключается в определении пространственного положения точек на поверхности сканируемых объектов методом оптической триангуляции и построении на их основе в режиме реального времени трёхмерной модели в виде облака точек и последующем преобразовании его в полигоны [9]. Позиционирование сканера в пространстве во время проведения измерений осуществляется с помощью специальных меток, нанесенных на объект сканирования и/или на окружающие предметы.

На рис. 2 представлен процесс получения облака точек рассматриваемого сегмента. П утем 3D-сканирования были получены геоме т рические размеры сегмента и построена CAD - модель до начала производства и после эк с-пандирования 15 400 труб.

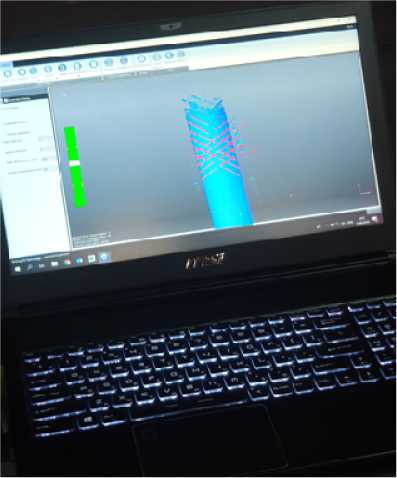

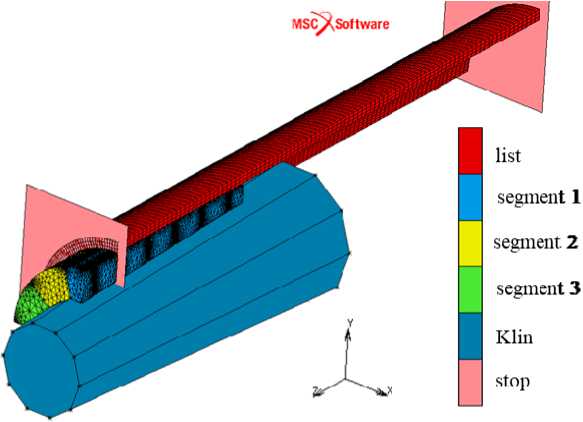

Для оценки возможного износа, его х а рактера, зоны действия и сравнения с факт ическим результатом был использован метод современного инженерного анализа (CAE –

Computer Aids Engineering), который основан на методе конечных элементов. Расчеты производились в специализированном программном комплексе MSC-Software. Он позволяет производить точный анализ и оценку технологических этапов получения труб большого диаметра [10]. Данные CAE-системы инженерного анализа позволяют не только выполнить качественное моделирование систем различной физической природы, но и исследовать отклик этих систем на внешние воздействия [11, 12]. На рис. 3 представлена CAE-модель процесса экспандирования. Для наглядности отображена только ¼ часть модели.

Рис. 2. Процесс сканирования и оцифровка сегмента экспандера Fig. 2. Scanning process and digitization of the expander segment

Рис. 3. Общий вид CAE-модели процесса экспандирования в MSC Marc Mentat Fig. 3. General view of the CAE model of the expansion process in MSC Marc Mentat

Для п олу че н и я п ри б лижен н ого п е риметра за г от ов к и , а та кже н а личи я п рямоли н е й н ых у ча стк ов ( в ли яю т н а и зн ос с е гм е н тов ) п рои зводились ра сче ты п ре дыду щ и х э та п ов формоо б ра зов а н и я (п одги бк а кромок , ша гов а я ф ормов к а ) [13]. Ра с че ты п р оизв од и ли сь п о фа кти чес к и м режи ма м, к ото рые и с п о льзов а ли сь п ри п рои зв од с тв е и с сл е дуемых с орта ме н тов. Наружн ы й д и а м е тр тру б в зя т и сход я и з к оэ ффициента экспандиров ан и я, равн ого 1 % толщи ны с т е н ок с у че том п лю с ов ог о д оп у с ка . В е л и чин а п е ре ме ще н и я трубы ра в н а ра зме ру рабочей зоны сегмента.

Результаты исследования

Путем моделирования в программном комплексе MSC-Software были рассчитаны и проанализированы напряжения, возникающие при экспандировании труб. Согласно испытаниям на разрыв, допустимые значения напряжений для сегментов составляют 1100 МПа (а0 , 2 = 1100 МПа).

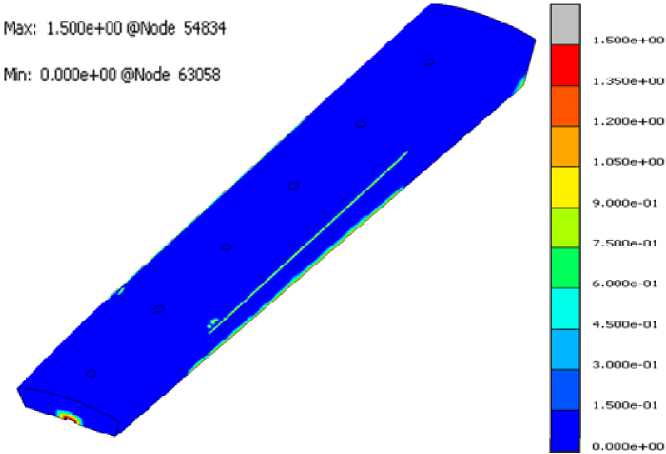

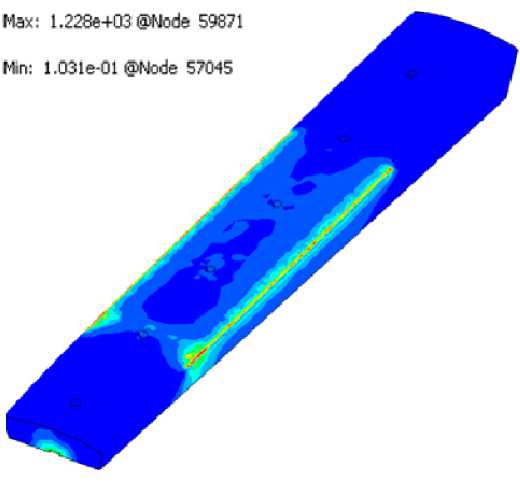

В начальный момент процесса экспанди-рования основная нагрузка приходится только на боковые кромки сегмента. Это подтверждается моделированием, результаты которого приведены на рис. 4. На рис. 5 представле-

Рис. 4. Площадь контакта в начальный момент процесса экспандирования Fig. 4. Contact area at the initial moment of the expansion process

I . 100е*02 1 .сюсе^аз

Рис. 5. Распределение полей напряжений по Мизесу в начальный момент экспандирования Fig. 5. The distribution of stress fields according to von Mises at the initial moment of expansion но распределение полей напряжений в начале процесса, после чего нагрузка перераспределяется по телу сегмента.

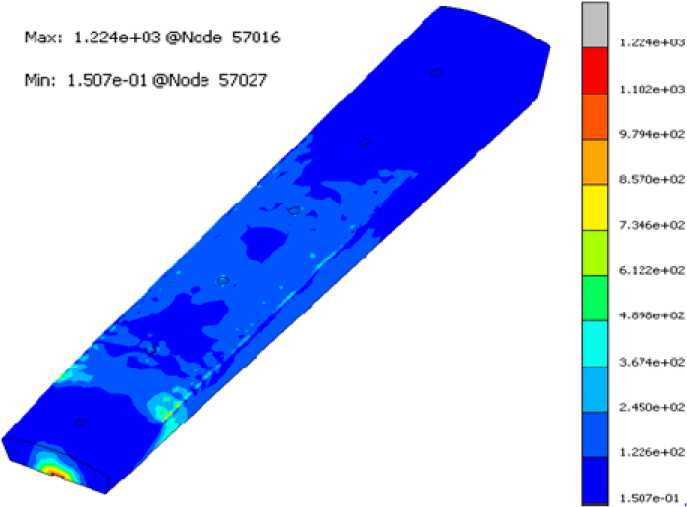

Конечно- элементное моделирование п о казало, что в процессе калибровки труб на поверхности сегментов экспандера наблюд а ются значения напряжений близкие к пределу текучести и составляют 900– 1000 МПа. В на чальный момент экспандирования имеют м е сто значения нагрузки, превышающие предел текучести и составляющие до 1228 МПа. Сл е довательно, можно предположить, что именно эти участки будут подвергаться большему износу. Полученные значения напряжений будут ис пользованы при составлении уравн ения для оценки износа.

На рис. 6 представлен расчет в момент максимальной нагрузки с распределением полей напряжений на рассматриваемых се гментах.

Для проверки предположений, сделанных по результатам моделирования, и срав нения полученных результатов с реальной картиной износа инструмента в процессе экспандир о- вания было проведено исследование, в ходе которого строилась 3D- модель сегмента эк с пандера до и после его эксплуатации.

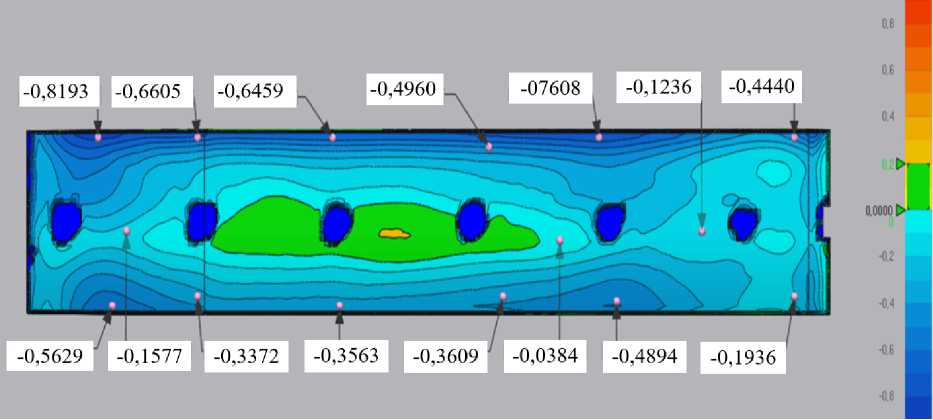

Для определения износа согласно выбранной схеме исследования было проведено 3D-сканирование, по результатам которого было выполнено наложение и сравнение результатов сканирования фактической геометрии сегментов экспандера 0530x7,0-14,0 с эталонной 3D-моделью, отсканированной до эксплуатации.

В результате наложения поверхностной сетки отсканированных сегментов на их эталонную 3D-модель были получены 3D-карты отклонений. Пример 3D-карты отклонений представлен на рис. 7. Холодные оттенки на 3D-карте отклонений указывают на то, что в данном месте поверхностная сетка эксплуатируемого в цехе инструмента находится за эталонной 3D-моделью (геометрический размер эксплуатируемого сегмента в этом месте меньше эталонного), соответственно, теплые оттенки говорят об обратном. Зеленый цвет говорит о том, что отклонения геометрических размеров эксплуатируемого в цехе инструмента от эталонной модели находятся в заданном допуске (0; +0,2) мм.

Результат сканирования согласуется с результатами конечно-элементного моделирования. Наиболее изношенными оказались боковые кромки сегмента, которые воспринимают на себя нагрузку в начальный момент процесса экспандирования труб.

Для получения зависимости износа (Δ h ) инструмента от параметров экспандирования был организован полный факторный экспе-

Рис. 6. Результат расчета в момент максимальной нагрузки с распределением полей напряжений по Мизесу Fig. 6. The result of the calculation at the moment of maximum load with the distribution of stress fields according to von Mises

Рис. 7. Пример 3D-карты отклонений сегмента экспандера

Fig. 7. An example of a 3D deviation map of the expander segment

Показатель износа Ah сегмента экспандера Wear index Ah of the expander segment

|

Количество циклов экспандирования n , труб |

Напряжения на поверхности сегмента |

|

|

оэкв = 1000 МПа |

аэкв = 1060 МПа |

|

|

3850 |

0,1933 |

0,3288 |

|

7700 |

0,5169 |

0,6246 |

Рис. 8. Номограмма для определения показателя износа Ah сегментов экспандера Fig. 8. Nomogram for determining the wear index Ah of the expander segments

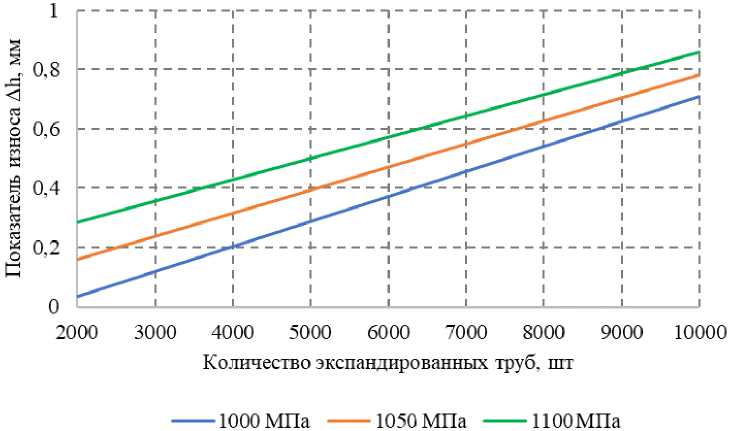

римент (ПФЭ) [14, 15]. Ввиду ограниченности производственным процессом был допущен ряд упрощений, а именно выбрано 2 фактора и схема исследования ПФЭ 22. Первый фактор Gi учитывает диаметр, толщину стенки и определяется конечно-элементным моделированием. Значения напряжений σэкв на рабочей поверхности сегмента экспандера для исследуемых типоразмеров составляют 1000 и 1060 МПа. Вторым фактором является количество циклов экспандирования Hi. Значения составляют 3850 и 7700 труб. Количество экспериментов – 4 (см. таблицу). Показатели износа Δh определялись путем 3D-скани-рования сегмента экспандера после калибрования труб.

По результатам расчета с использованием пакета MathCAD были получены уравнение и аппроксимирующие коэффициенты для определения износа сегментов экспандера в процессе калибровки труб большого диаметра:

ДА(о,п) = -2,8519 + 2,72 • 10 “3 • a , + +2,04 • 10 “4 • n , - 1,2 • 10 ~7 a , • n t .

Номограмма для определения показателя износа ДА сегментов экспандера в зависимости от количества экспандированных труб и напряжений σэкв, возникающих на поверхности сегмента, представлена на рис. 8.

Износ сегментов экспандера приводит к необходимости перешлифовки их рабочей поверхности, что в конечном итоге влияет на геометрические параметры трубных заготовок. Так, например, износ в 0,1933 мм на рассматриваемом сегменте приводит к уменьшению радиуса шлифовки сегмента на 8 мм и составляет 246 мм по сравнению с радиусом до износа 254 мм. Следовательно, в местах контакта сегмента с внутренней поверхностью трубы будет наблюдаться пусть и небольшое, но отклонение от цилиндрич-ности.

Заключение

-

1. Предложена методика оценки износа сегментов экспандера с помощью 3D-сканирования, оцифровки полученных данных и построения 3D-карты отклонений от эталонной модели.

-

2. Анализ конечно-элементного моделирования и экспериментальных исследований показал, что CAE-модели с высокой сходимостью предсказывают зоны и особенности распределения износа сегментов экспандера. Показано, что моделирование с высокой степенью достоверности можно использовать для оценки работоспособности инструментов как новых, так и уже эксплуатируемых.

-

3. На основе экспериментальных данных было получено уравнение для определения износа сегментов экспандера. По полученному уравнению построена номограмма, позволяющая прогнозировать износ сегментов экспандера в зависимости от напряжений, возникающих в инструменте при калибровке, и количества обработанных труб.

-

4. Оценка и учет износа рабочей поверхности сегментов экспандера позволяет прогнозировать отклонения геометрических параметров труб в процессе экспандирования.

Список литературы Исследование износа сегментов экспандера при калибровке труб большого диаметра

- Технология и оборудование трубного производства: учеб. для вузов / В.Я. Осадчий, А.С. Вавилин, В.Г. Зимовец, А.П. Коликов. М.: Интермет Инжиниринг, 2001. 608 с.

- Дерикс В., Гензер Б. Новые технологии экономичного и гибкого производства труб большого диаметра // Труды XIII Междунар. науч.-практ. конф. «Трубы 2005». Челябинск: ОАО «РосНИТИ», 2005. Ч. 1. С. 105–108.

- Самусев С.В., Люскин А.В., Больдт В.В. Анализ способов формовки заготовки для производства труб большого диаметра // Сталь. 2009. № 12. С. 46–49.

- Ильичев В.Г., Залавин Я.Е. Экспериментальное определение сил трения в очаге деформации при вальцевой формовке труб большого диаметра // Вестник ЮУрГУ. Серия «Металлургия». 2015. Т. 15, № 3. С. 127–132.

- Залавин Я.Е. Расчет параметров вальцевой формовки с целью минимизации неравномерности деформации заготовки в поперечном сечении // Вестник ЮУрГУ. Серия «Металлургия». 2020. Т. 20, № 4. С. 23–29. DOI: 10.14529/met200403

- Баталов Г.С., Лунев А.А., Радионова Л.В. Разработка новых способов производства двух-шовных труб большого диаметра // Вестник ЮУрГУ. Серия «Металлургия». 2019. Т. 19, № 4. С. 37–48. DOI: 10.14529/met190405

- Development of new methods for the production of large-diameter double-seam pipes / G.S. Batalov, L.V. Radionova, V.D. Lezin, A.A. Lunev // Solid State Phenomena. 2021. Vol. 316. P. 538–548.

- Разработка технологических режимов участка формовки трубной заготовки в линии ТЭСА 1420 ОАО «Челябинский трубный завод» / С.В. Самусев, А.И. Романцов, К.Л. Жигунов и др. // Производства проката. 2011. № 10. С. 20–28.

- Анализ технологий трехмерного моделирования и создания 3D объектов для различных интеллектуальных систем / Д.А. Чувиков, Н.А. Казакова, О.О. Варламов, А.М. Хадиев // Автоматизация и управление в технических системах. 2014. № 2. С. 84–97. DOI: 10.12731/2306-1561-2014-2-9

- Исследование сходимости результатов моделирования в различных программных комплексах при производстве тройников штампосварных / К.С. Торгонин, Г.С. Баталов, В.В. Широков, Л.В. Радионова // Вестник ЮУрГУ. Серия «Металлургия». 2021. Т. 21, № 2. С. 58–69. DOI: 10.14529/met210206

- Галкин В.В., Чебурков А.С., Пачурин Г.В. Оценка напряженно-деформированного состояния металла трубных заготовок, изготовленных пошаговой формовкой, методом математического моделирования // Современные проблемы науки и образования. 2013. № 2. С. 1–9.

- Коликов А.П., Звонарев Д.Ю., Осадчий В.Я. Математическая модель формовки листовой заготовки при производстве сварных труб большого диаметра // Пластическая деформация металлов: сб. науч. тр.: в 2 т. Днепропетровск, 2014. Т. 1. С. 118–122.

- Palumbo G., Tricarico L. Effect of forming and calibration operations on the final shape of large diameter welded tubes // Journal of Materials Processing Technology. 2005. Vol. 164–165. P. 1089–1098.

- Дубинский Ф.С., Соседкова М.А. Математическое планирование эксперимента в прокатке: конспект лекций. Челябинск: Изд-во ЮУрГУ, 2007. 25 с.

- Волкова П.А., Шипунов А.Б. Статистическая обработка данных в учебно-исследовательских работах. М.: Экопресс, 2008. 60 с.