Исследование износостойкости деталей гидравлических шестеренных насосов упрочненных электроискровым способом

Автор: Грохольский А.С.

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Технический сервис в АПК и промышленности

Статья в выпуске: 2 (11), 2016 года.

Бесплатный доступ

В статье представлена перспективная технология увеличения ресурса изношенных деталей гидравлических шестеренных насосов типа НШ-К электроискровой обработкой. Электроискровая обработка позволяет обеспечить ресурс восстановленных деталей на уровне 90-100 % от ресурса новых. Способ рекомендуется к внедрению на различных ремонтно-технических предприятиях, занимающихся восстановлением деталей и ремонтом сельскохояйственной техники.

Шестеренный насос, электроискровая обработка, установка, технология, ресурс, долговечность

Короткий адрес: https://sciup.org/14770147

IDR: 14770147 | УДК: 621.22:621.664:621.81.001.5.004.621.63:621.9.048.4

Текст научной статьи Исследование износостойкости деталей гидравлических шестеренных насосов упрочненных электроискровым способом

Введение. В гидроприводах сельскохозяйственной техники российского производства широкое распространение получили гидравлические шестеренные насосы типа НШ-К: НШ-32А-2/3, НШ-50А-2/3, НШ-67-А, НШ-71А-3, НШ-100-2/3 (НШ-К)[1]. В качестве примера, на рисунке 1 представлен общий вид гидравлического насоса НШ-50А.

Рисунок 1 – Общий вид гидравлического шестеренного насоса НШ-50А

Шестерни гидронасосов изготавливают из стали 18 ХГТ, подвергают цементации на глубину 0,9...1,5 мм и закаливают до твердости HRC 58...62.

Корпус гидромашин типа НШ-К изготавливают из алюминиевого сплава АЛ-9 или АЛ-5 литьем в кокиль. При изготовлении корпус подвергают термообработки для достижения твердости НВ 76..Л07. [1]

При эксплуатации рабочие поверхности деталей шестеренного насоса подвергаются смятию, схватыванию, гидроабразивному, эрозионно-кавитационному и окислительному изнашиваниям [3].

В процессе работы насоса корпус, шестерни и поджимные платики находятся в сложном напряженном состоянии, которое приводит к износу составных частей гидронасоса. Это вызывает погрешности в зацеплении, что способствует увеличению амплитуды колебания давления и подачи, отрицательно сказывающихся на работе распределителей, исполнительных органов [4].

На ресурс шестеренного гидронасоса значительное влияние оказывает состояние: соединений: "торец шестерни-платик", "цапфа шестерни-обойма поджимная", "головка зубьев шестерен-колодец обоймы". Состояние соединений зависит от характера нагрузки, режима работы и свойств рабочей жидкости [5].

Исследование. Основной задачей при исследовании технического состояния насосов, является определение степени воздействия износов этих вышеуказанных соединений на напорное давление, производительность и объемное КПД насоса. Изучение степени воздействия различных факторов на ресурс шестеренного насоса позволило подобрать наиболее рациональных способ восстановления работоспособности его изношенных деталей и увеличения их ресурса - электроискровую обработку (ЭИО).

ЭИО позволяет получать покрытия толщиной не менее 300 мкм. Способ ЭИО основан на использовании импульсного электрического разряда, проходящего между электродами в газовой среде. В данной среде происходит разрушение материала электрода и перенос продуктов эрозии на деталь. Перенос материала осуществляется при температуре разряда 5000-11000 0С. ЭИО позволяет осуществлять сверхскоростную закалку поверхностного слоя детали до высокой твердости. При этом, толщина упрочненного слоя увеличивается с ростом энергии единичного импульса [2]. Необходимо отметить, что при механизированной ЭИО возможно управлять: энергетическими режимами генератора, частотой вращения детали, частотой вращения электрода, подачей электрода на оборот детали, числом проходов электрода по поверхности детали. ЭИО включает три метода: электроискровая наплавка (ЭИН), электроискровое упрочнение (ЭИУ) и электроискровое легирование (ЭИЛ) [2].

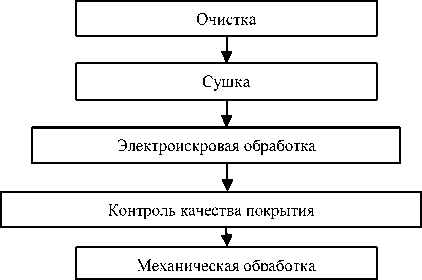

Схема разработанного в Орловском ГАУ технологического процесса восстановления шестеренных гидронасосов типа НШ-К электроискровой обработкой представлена на рисунке 2.

Рисунок 2 – Схема технологического процесса восстановления шестеренного гидронасоса типа НШ-К

Для восстановления изношенных поверхностей электроискровым способом рекомендуется использование установки UR-121 (рис.3). При касании электродом поверхности детали силовой разрядный элемент получает сигнал на открытие, и накопительный

конденсатор разряжается в момент отхода электрода от поверхности детали через электроискровой промежуток. В процессе отхода электрода от поверхности детали и разрыва электрической цепи начинается заряд накопительного конденсатора через зарядный силовой элемент. При механизированной ЭИО возможно управлять: энергетическими режимами генератора, частотой вращения детали, частотой вращения электрода, подачей электрода на оборот детали, числом проходов электрода по поверхности детали. ЭИО включает три метода: электроискровая наплавка (ЭИН), электроискровое упрочнение (ЭИУ) и электроискровое легирование (ЭИЛ).

1-генератор;

2-вибратор;

3- пластина;

4- кабели

Рисунок 3 - Общий вид установки UR-121

Вывод. Электроискровая обработка позволяет обеспечить ресурс восстановленных деталей на уровне 90-100 % от ресурса новых.

Способ рекомендуется к внедрению на различных ремонтнотехнических предприятиях, занимающихся восстановлением деталей и ремонтом сельскохояйственной техники.

Список литературы Исследование износостойкости деталей гидравлических шестеренных насосов упрочненных электроискровым способом

- Лезин П.П., Ионов П.А., Нуянзин Е.А. Анализ причин отказов шестеренчатых насосов и перспективы их восстановления/Технические и естественные науки: проблемы, теория, эксперимент (Межвуз. Сборник научных трудов). -Саранск: Ковьшк, Тип. 2002. С.73-77.

- Бурумкулов Ф.Х., Лялякин В.П., Пушкин И.А., Фролов С.Н. Электроискровая обработка металлов -универсальный способ восстановления изношенных деталей.//Механизация и электрификация сельского хозяйства, 2001, №4, С.23..28.

- Кузнецов Ю.А. Митюрева Н.В. Моделирование изнашивания МДО-покрытий (статья). Упрочняющие технологии и покрытия. №2.-2010. -С. 38-40.0,3/0,2

- Кузнецов Ю.А Гончаренко В.В.И Технологии высокоскоростного напыления (статья) Техника и оборудование для села. №8 (194).-2013. -С. 40-45. ISSN 2072-9642. 0,6/0,4

- Кузнецов Ю.А., Гончаренко В.В., Ферябков А.В. Моделирование изнашивания МДО-покрытий (статья) Техника и оборудование для села. №9(219). -2015. -С. 40-44.