Исследование износостойкости и нагрузочной способности резин для шкивов грузоподъемного оборудования

Автор: Ашейчик А.А., Полонский В.Л.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 1 т.17, 2016 года.

Бесплатный доступ

В современном грузоподъемном и транспортном оборудовании на предприятиях аэрокосмической промышленности широко применяются полимерные тросы с грузоподъемностью до 60 т. Для создания требуемой тяговой способности поверхность стального шкива при контакте с полимерным тросом имеет резиновое покрытие. При этом к свойствам резин для покрытий предъявляется одновременно целый ряд требований: максимальный коэффициент трения (тяговая способность), высокая износостойкость (долговечность по износу), высокая нагрузочная способность (отсутствие катастрофического износа резины) и долговечность поверхностного слоя резины (отсутствие усталостных трещин за весь срок службы). Рассматривается контакт c резиновым покрытием троса из высокомодульного полиэтилена (HMPE). Экспериментально решены вопросы выбора составов резин для создания резиновых покрытий на рабочей поверхности тяжелонагруженных шкивов грузоподъемного и транспортного оборудования аэрокосмической промышленности при контакте с полимерным тросом. Составы резин оценивались по их трибологическим свойствам и нагрузочной способности. Описана конструкция стенда возвратно-поступательного движения и методика исследований коэффициента трения и износа резин. Конструкция стенда включает кривошипно-шатунную группу, систему нагружения образцов и систему измерения коэффициента трения. При испыта- ниях на стенде возможно изменение скорости возвратно-поступательного движения образцов от 0,02 до 0,5 м/с. В зависимости от веса грузов и размеров образцов давление на поверхности трения образцов может регулироваться в диапазоне от 0,2 до 20 МПа. Измерение коэффициента трения проводилось посредством тензобалки с тензодатчиками. Значение сигнала с выхода тензобалки измерялось цифровым запоминающим осциллографом PCS-500A, работающим в комплекте с компьютером. Износ резины определялся методом искусственных баз. Получены экспериментальные зависимости коэффициента трения и интенсивности изнашивания от давления на контактирующих поверхностях резины и троса. Осмотр поверхностей резины после изнашивания и наблюдение за ходом экспериментов показали, что в данном случае происходит усталостное изнашивание резины, что соответствовало началу отделения макрочастиц резины. Установлено, что при определенном давлении установившийся режим изнашивания (линейная зависимость) переходит в катастрофический. Определены величины критических давлений для всех исследованных резин. Использование метода конечных элементов позволило создать конечно-элементную модель контакта троса с поверхностью резинового слоя на шкиве. На основании анализа этой модели изучены долговечность слоев различных резин с точки зрения образования усталостных трещин и их долговечность по изнашиванию.

Резина, трос, шкив, интенсивность изнашивания, коэффициент трения, предельное контактное давление, метод конечных элементов

Короткий адрес: https://sciup.org/148177537

IDR: 148177537 | УДК: 62-762.4,

Текст научной статьи Исследование износостойкости и нагрузочной способности резин для шкивов грузоподъемного оборудования

Введение. Полимеры занимают одно из ведущих мест среди конструкционных материалов в машиностроении. Целесообразность их применения определяется улучшением массогабаритных характеристик, повышением долговечности, надежности и др. Область применения полимеров в наземных конструкциях аэрокосмической отрасли довольно широка: детали механических передач (зубчатые и червячные колеса, шкивы, подшипники скольжения и качения), направляющие, уплотнения, износостойкие и защитные покрытия и т. п. В частности, для повышения безопасности и надежности транспортировочных операций объектов аэрокосмического назначения применяются ее полимерные тросы и шкивы с резиновым покрытием с целью увеличения коэффициента трения и снижения динамических нагрузок. В данном случае c резиной контактировал трос из высокомодульного полиэтилена (HMPE), состоящий из 12x12 прядей. Диаметр шкива был равен 1,9 м.

Целью данной работы являлся выбор из 5 составов резин лучшего состава по критериям наибольшего коэффициента трения (тяговая способность), высокой износостойкости (долговечность по износу), нагрузочной способности (отсутствие катастрофического износа резины) и долговечности поверхностного слоя резины (отсутствие усталостных трещин за весь срок службы). Исследовались 4 резины российских производителей марок РМ, Л2-18, Л2-26, 1068 и одна норвежская резина марки 73979 [1].

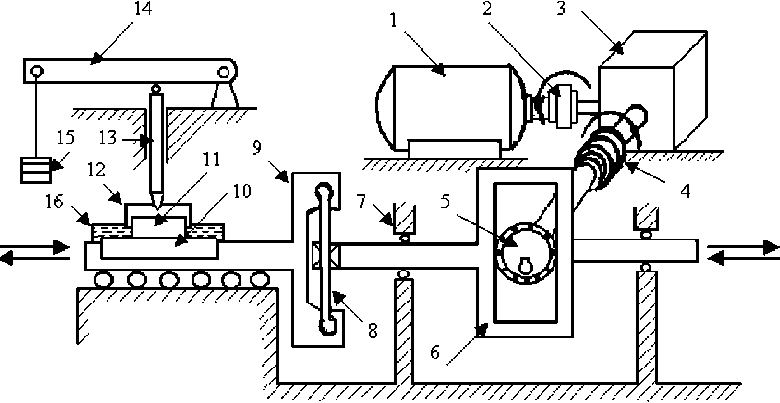

Стенд для исследований и методика испытаний. Исследование износа и коэффициента трения резин проводилось на стенде возвратно-поступательного трения [1-4] . Схема стенда и общий вид узла трения приведены на рис. 1 и 2 .

Конструкция стенда включает следующие основные узлы: кривошипно-шатунную группу и систему нагружения образцов. Привод стенда состоит из электрического двигателя 1 , червячного редуктора 3 и двух упругих втулочно-пальцевых муфт 2 , 4 . Кривошипно-ползунная группа включает эксцентрик 5 с подшипником качения, раму 6 , движущуюся в направляющих 7 , и ползун 9 на направляющих качения. На ползуне 9 неподвижно установлен держатель 10 для нижних образцов. Система нагружения состоит из рычага 14 с подвеской для грузов 15 , клиновидного плунжера 13 и оправки 12 с установленным в ней держателем 11 для верхнего образца. Для испытаний в жидкой среде устанавливается ванна 16 .

В процессе испытаний возможна замена эксцентрика 5 , размер которого ограничен только внутренним диаметром подшипника. Это позволяет изменять скорость возвратно-поступательного движения образцов от 0,02 до 0,5 м/с. В зависимости от веса грузов и размеров образцов изменяется давление на поверхности трения. При максимальном весе груза давление может достигать 20 МПа. Измерение коэффициента трения проводилось посредством тензобалки 8 с тензодатчиками.

Пластинки из резины закреплялись в верхнем держателе 11 . В держатель 10 помещался нижний образец . Он представлял собой пластину из стали с натянутыми на ней волокнами троса . Волокна смачивались водой с морской солью . Скорость скольжения - 0,08 м / с . Исследовался диапазон давлений от 1,5 до 10 МПа . Перед испытаниями каждого вида резины и при каждом удельном давлении нижний образец с волокнами троса заменялся на новый . Каждое испытание повторялось три раза .

Рис. 1. Схема стенда для испытаний на трение и изнашивание

Рис. 2. Общий вид узла трения

В результате испытаний определялась интенсивность изнашивания [5-7] . Величина интенсивности изнашивания после испытаний на износ может быть рассчитана по формуле

I = А h/Ls , (1)

где A h - износ резины , мм ; Ls - путь трения , мм .

Путь трения рассчитывался по формуле

Ls = 10 3 • V s • t s , (2)

где Vs - скорость скольжения на стенде , Vs = 0 , 08 м / с ; ts - продолжительность испытаний , с .

Износ резины определялся методом искусственных баз . При этом на поверхность резины на специальном устройстве нарезалась лунка радиусом R и шириной 0 , 1 мм . Длина лунки до испытаний на трение и после них измерялась на координатном столике под микроскопом с 16-кратным увеличением с точностью 0,01 мм .

При этом методе величина износа резины в результате трения может быть рассчитана по формуле

A h = ( l ^ - l 2 2 ) /8 R , (3)

где l 1 и l 2 - длина лунки до и после трения , мм ; R - радиус резца , которым сделана лунка , мм.

Результаты экспериментальных исследований.

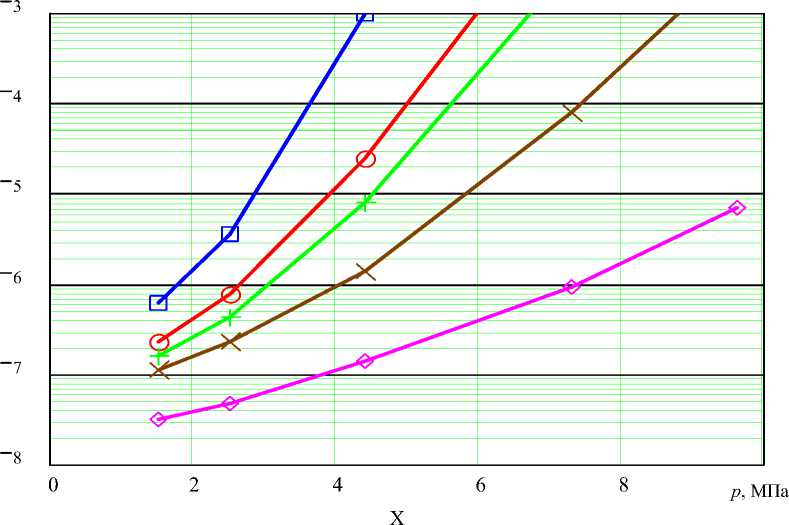

Точность определения износа при этом методе составляет 0,005 мм . Результаты испытаний в виде зависимости средних значений интенсивности изнашивания от удельного давления на поверхности трения резины по результатам трех испытаний приведены на рис . 3 .

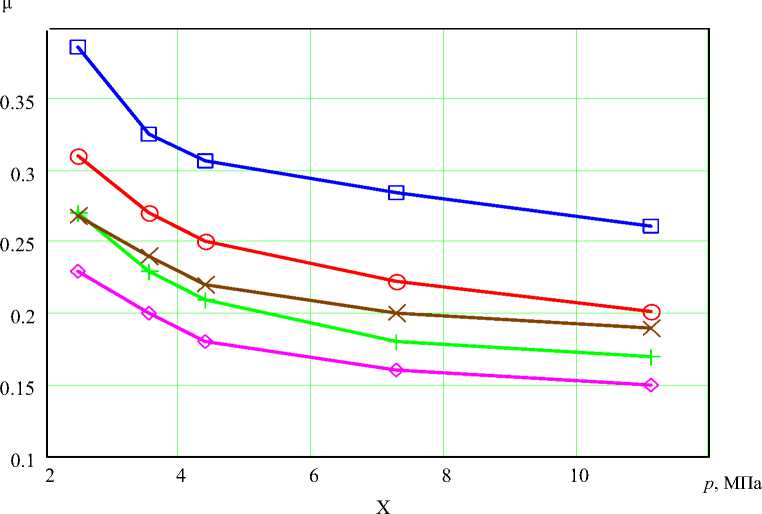

Для проведения дальнейших расчетов на стенде были получены также коэффициенты трения движения для всех резин (рис. 4). Осмотр поверхностей резины после изнашивания и наблюдение за ходом экспериментов показали , что в данном случае происходит усталостное изнашивание резины . При усталостном изнашивании происходит постепенное отделение многократного деформирования микрообъемов материала . Из теории трения и изнашивания известно , что интенсивность изнашивания при усталостном характере износа зависит от многих факторов [6]:

I = K 1 •«• p ( 0,4 t + 1 ) • E ( 0,8 t - 1 ) • А 0,4 t • ( K 2 • ц/с 0 ) t , (4)

где K 1 - коэффициент , зависящий от геометрической конфигурации микронеровностей трущихся поверхностей ; а - коэффициент перекрытия , определяемый как отношение поверхности трения резины к поверхности трения троса , а = 0,144 ; p - удельное давление на поверхности трения ; E - модуль упругости ;

\ - комплексная характеристика шероховатости трущихся поверхностей ; K 2 - коэффициент , характеризующий напряженное состояние на контакте , для высокоэластичных материалов, K 2 = 2,5-3,5 ; р - коэффициент трения ; о0 , t - значение параметра фрикционно-контактной усталости при трении в эмпирической кривой усталости Веллера:

N ~ ( ^ 0 Л) t , (5)

где о , о0 - действующее и разрушающее напряжение при однократном растяжении .

Непосредственные расчеты по формуле (4) затруднены , так как требуют целого ряда сложных физических экспериментов по определению Kb K 2 , t , о0 . Их величины связаны с адгезионными и другими физико-механическими свойствами материала [8-13] . Однако формула (4) дает возможность проанализировать влияние таких факторов, как удельное давление , модуль упругости резины , коэффициент трения и прочность резины на интенсивность изнашивания .

Анализ формулы (4) показывает , что при усталостном характере износа следует ожидать следующего влияния управляемых факторов :

-

1. При увеличении коэффициента трения интенсивность изнашивания резко увеличивается:

-

2. При увеличении модуля упругости резины интенсивность изнашивания увеличивается:

-

3. Увеличение удельного давления на поверхности резины приводит к увеличению ее интенсивности изнашивания:

-

4. Увеличение прочностных характеристик резины приводит к снижению интенсивности изнашивания:

I ~ ( ц ) t . (6)

Это связано с увеличением температуры в зоне трения. В данном случае показатель фрикционной усталости может быть определен из экспериментов для одной резины при различных удельных давлениях. Он составляет для исследованных резин t = 7-8.

I ~ E ( 0,8 t 1 )

I ~ p ( 0,4 t + 1 ) .

I ~ ( 1 ^ ) t . (9)

Кроме перечисленных факторов следует также учитывать , что при определенных удельных давлениях установившийся процесс изнашивания может резко интенсифицироваться и перейти в катастрофический процесс изнашивания . При катастрофическом процессе изнашивания микроотделение частиц заменяется образованием макродефектов и отделением макрочастиц . Это связано с резким увеличением температуры в зоне трения при определенных давлениях . Удельное давление , при котором это происходит , называют критическим . Эксплуатация узла трения при давлениях выше критического не рекомендуется .

Коэффициенты трения движения , интенсивностей изнашивания и предельных контактных давлений представлены в таблице.

Y1

Y3

I

• 10

Y4 1 -е—

Y5

Y2 1

Рис. 3. Зависимости интенсивности изнашивания резин от давления:

Y1 - норвежская 73975 ; Y2 - резина РМ ; Y3 - резина Л2-18 ; Y4 - резина Л2-26 ; Y5 - резина1068

Y1

Y2

Y3

Y4

Y5

Рис. 4. Зависимости коэффициентов трения движения от давления: Y1 - норвежская 73975 ; Y2 - резина РМ ; Y3 - резина Л2-18 ; Y4 - резина Л2-26 ; Y5 - резина1068

Результаты исследований коэффициентов трения и интенсивности изнашивания резин

|

Резина |

Коэффициент трения, р |

Интенсивность изнашивания, I |

Предельное давление Р пред , МПа |

||

|

р = 2,5 МПа |

р = 4,4 МПа |

р = 2,5 МПа |

р = 4,4 МПа |

||

|

73975 |

0,31 |

0,25 |

7,8^10-7 |

2,4 •Ю-5 |

3,9 |

|

РМ |

0,39 |

0,31 |

3,5^ 10-6 |

9,9 •Ю-4 |

2,8 |

|

Л2-18 |

0,28 |

0,22 |

4,3^ 10-7 |

7,8^10-4 |

4,5 |

|

Л2-26 |

0,24 |

0,19 |

0,48^ 10-7 |

1,4^ 10-7 |

10,2 |

|

1068 |

0,27 |

0,23 |

2,3^ 10-7 |

1,3^ 10-6 |

5,9 |

Анализ результатов, представленных на рис . 3 и в таблице, показывает , что полученные зависимости интенсивности изнашивания от удельного давления в целом соответствуют вышеприведенным закономерностям :

-

1) резины, имеющие высокий коэффициент трения, изнашивались быстрее;

-

2) увеличение удельного давления приводит к увеличению интенсивности изнашивания;

-

3) при определенном давлении установившийся режим изнашивания (линейная зависимость) переходит в катастрофический .

Величина критического давления для исследованных резин приведена в таблице, где за критические давления условно были приняты давления, при которых интенсивность изнашивания достигала 10-5. По нашим наблюдениям это соответствовало началу отделения макрочастиц резины. Следует отметить , что испытания на износ в данном случае проводились в более сложных условиях , чем резина работает на реальном объекте .

Это связано со следующими особенностями стенда :

-

1. Исследовалось возвратно-поступательное движение . Это более тяжелый температурный режим для

-

2. Продукты износа не удаляются из зоны трения. На реальном объекте они удаляются . Присутствие продуктов износа ускоряет процесс изнашивания и наступление катастрофического режима изнашивания.

-

3. Скорость скольжения составляла 0,08 м / с , что примерно на порядок выше , чем на реальном объекте . Это тоже ускоряло процесс изнашивания и наступление катастрофического режима изнашивания из-за более жесткого температурного режима в зоне трения.

-

4. Так как модули упругости и показатели прочности исследованных резин были примерно одинаковы (кроме резины заказчика) , то их влияние на интенсивность изнашивания не выявлено . Хотя резина заказчика и имела более высокие прочностные характеристики , однако из-за высокого коэффициента трения она имела большую интенсивность изнашивания и низкое предельное давление .

-

5. Критические давления для резин с высокими коэффициентами трения очень низкие . Наиболее высокой износостойкостью и высоким предельным давлением обладали резины с низким коэффициентом трения Л2-26 и 1068 .

резины , чем при поступательном движении . На реальном объекте наблюдается поступательное движение.

Все указанные особенности идут в коэффициент запаса по износостойкости при численном использовании результатов испытаний , представленных на рис . 3. Толщина слоя резины может быть определена по данным на рис . 3 следующим образом:

h min = 10 3 ■ Ip ■ L p , (10) где h mn - минимальная толщина слоя резины , мм ; Ip - интенсивность изнашивания при заданном давлении ; Lp - путь трения (ресурс) для данного режима работы , м .

Так, например, для давления р = 2,5 МПа для резины 73975 минимальная толщина слоя резины при пути трения 12500 м составит hmin = 103 ■ 7,8■Ю 7 ^1250 = 9,75 ее.

При этом коэффициент запаса , учитывающий наличие возвратно-поступательного движения , продуктов износа в зоне трения и увеличение скорости скольжения, на стенде составит 1,3-1,5 .

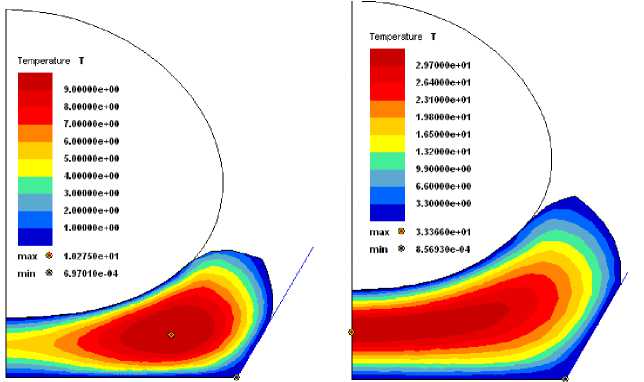

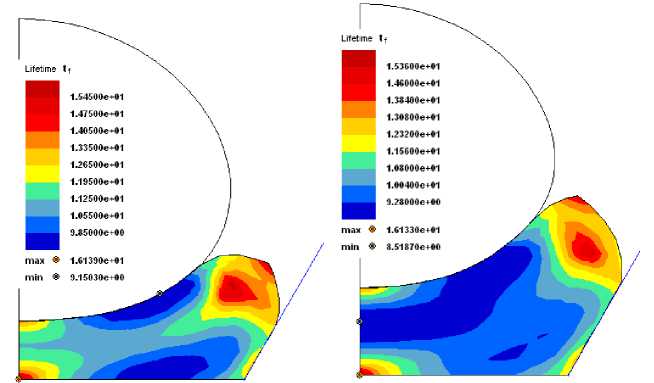

Использование метода конечных элементов. Использование метода конечных элементов (МКЭ) [14-16] позволило создать конечно-элементную модель контакта троса с поверхностью резинового слоя на шкиве. На основании анализа этой модели изучены долговечность слоев различных резин с точки зрения образования усталостных трещин и их долговечность по изнашиванию. На рис. 5 в качестве примера приведено поле температур саморазогрева резины Л2-26 при толщине ее слоя 12 мм, а на рис. 6 - поле долговечности этой резины.

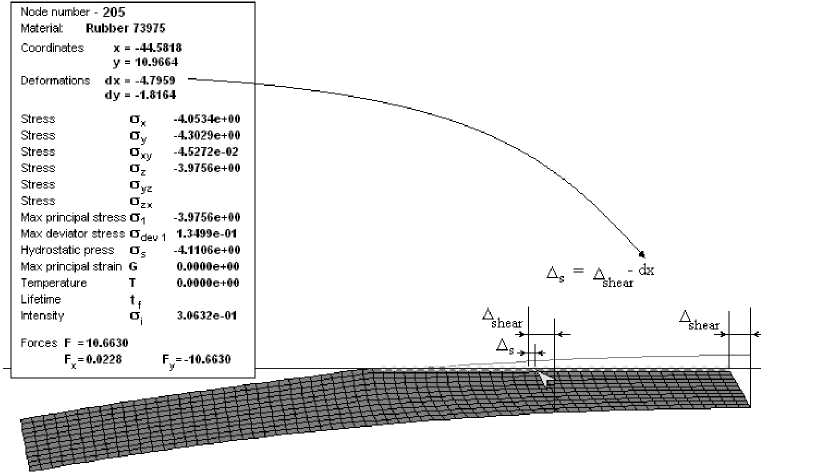

Созданные конечно-элементные модели с использованием программы STAR контакта троса с резиной при заходе троса на шкив на внешнем (рис. 7) и внутреннем краях шкива и сходе с него позволяют при наличии экспериментальных данных по коэффициентам трения (см. рис. 4) и интенсивностям изнашивания (см. рис. 3) оценивать износ резины через сдвиговые деформации слоев и рассчитать долговечность резинового покрытия шкива для всех резин с точки зрения износостойкости. Установлено также, что скольжения троса относительно всех резин нет . По всему шкиву наблюдается трение покоя . Однако в момент входа троса в контакт со шкивом и выхода из него будет относительное смещение (частичное проскальзывание резины и троса) . Будет также скольжение в поперечном направлении . Все это и вызовет износ резины .

Рис. 5. Поля температур саморазогрева при толщине слоя резины Л2-26 12 и 26 мм

Рис. 6. Поля долговечности при толщине слоя резины Л2-26 12 и 26 мм

Рис. 7. МКЭ-модель изнашивания на внешнем краю шкива

Заключение. Таким образом, экспериментально -теоретическое исследование износостойкости и нагрузочной способности различных резиновых покрытий на шкивах позволило рекомендовать для наиболее нагруженных шкивов грузоподъемного и транспортного оборудования аэрокосмической промышленности при давлении на поверхности резины 4-9 МПа резину Л2-26, хотя она и имеет не самый высокий коэффициент трения (ниже 0,3). Для менее нагруженных шкивов при давлении на поверхности резины 2,5-4 МПа можно использовать резину 1068 , которая обеспечит работоспособность с заданным ресурсом по пути трения и при этом даст большую тяговую способность , чем резина Л2-26 , благодаря более высокому коэффициенту трения . Резину 73975 можно использовать только для малонагруженных шкивов при давлениях менее 2,5 МПа .

Для обеспечения безопасности в начале эксплуатации новых шкивов с резиной следует или эксплуатировать узел при неполном нагружении, или провести специальную приработку перед началом эксплуатации . При этом напряжения по ширине площадки контакта выравниваются и достигнут примерно средних значений .

Список литературы Исследование износостойкости и нагрузочной способности резин для шкивов грузоподъемного оборудования

- Ашейчик А. А., Полонский В. Л. Экспериментальное исследование эластомеров и полимеров для нефтяной промышленности. СПб.: Изд-во Политехн. ун-та, 2015. 236 с.

- Ашейчик А. А., Чулкин С. Г. Экспериментальная механика: учеб. пособие. СПб.: Изд-во Политехн. ун-та, 2008. 107 с.

- Ашейчик А. А., Полонский В. Л., Чулкин С. Г. Вычислительная механика. Расчет деталей машин методом конечных элементов: учеб. пособие. СПб.: Изд-во Политехн. ун-та, 2011. 301 с.

- Ашейчик А. А. Детали машин и основы конструирования. Справочные материалы: учеб. пособие. СПб.: изд-во СПбГПУ, 2014. 111 с.

- Чулкин С. Г., Ашейчик А. А., Селин С. Н. Использование композитных материалов в узлах трения нефтяного оборудования//Вопросы машиностроения. 2012. № 4. C. 240-244.

- Ашейчик А. А. Основы трибоники. СПб.: Изд-во СПбГПУ, 1995. 116 с.

- Чулкин С. Г., Ашейчик А. А., Селин С. Н. Применение подшипников из углепластиков в судостроении, турбиностроении, горнодобывающей технике//Современное машиностроение. Наука и образование: материалы Междунар. науч.-практ. конф. СПб.: Изд-во Политехн. ун-та. 2012. C. 805-816.

- Лысенков М. П., Чулкин С. Г. Работоспособность пар трения «эластомер-эластомер»//Вопросы материаловедения. 2006. № 2. С. 139-142.

- Копченков В. Г. Виды и механизмы изнашивания резин в условиях контактно-динамического нагружения//Трение и смазка в машинах и механизмах. 2010. № 6. С. 24-28.

- Энергетический критерий оценки износостойкости и механизмы изнашивания резин/Н. С. Пенкин //Трение и смазка в машинах и механизмах. 2013. № 1. С. 10-19.

- Ашейчик А. А., Полонский В. Л. Прогнозирование изменения физико-механических свойств эластомеров при термическом старении//Современное машиностроение. Наука и образование: материалы Междунар. науч.-практ. конф. СПб.: Изд-во Политехн. ун-та. 2013. C. 265-272.

- Ашейчик А. А., Полонский В. Л. Определение энергии активации эластомеров экспериментально-теоретическим методом//Современное машиностроение. Наука и образование: материалы Междунар. науч.-практ. конф. СПб.: Изд-во Политехн. ун-та. 2014. C. 283-291.

- Бартенев Г. М. Структура и релаксационные свойства эластомеров. М.: Химия, 1979. 287 с.

- Образцов И. Ф., Савельев Л. М. Хазанов Х. С. Метод конечных элементов в задачах строительной механики летательных аппаратов. М.: Высш. шк., 1985. 392 с.

- Лазарев С. О., Полонский В. Л., Ашейчик А. А. Вычислительная механика: учеб. пособие. СПб.: Изд-во Политехн. ун-та. 2007. Ч 2. 122 с.

- Design simulation of twisted cord-rubber structure using proe/ANSYS/R. M. Pidaparti //Composite Structures. 2001. Vol. 52. No 3-4. Pp. 287-294.

- Asheichik A. A., Polonskii V. L. Eksperimental’noe issledovanie elastomerov i polimerov dlya neftyanoi promyshlennosti. . St.-Petersburg, St.-Petersburg polytechnical university Publ., 2015, 236 p.

- Asheichik A. A., Chulkin S. G. Eksperimental’naya mekhanika. . St.-Petersburg, St.-Petersburg polytechnical university Publ., 2008, 107 p.

- Asheichik A. A., Polonskii V. L., Chulkin S. G. Vychislitel’naya mekhanika. Raschet detalei mashin metodom konechnykh elementov . St.-Petersburg. St.-Petersburg polytechnical university Publ., 2011. 301 p.

- Asheichik A. A. Detali mashin i osnovy konstruirovaniya. Spravochnye materialy . St.Petersburg, St.-Petersburg polytechnical university Publ., 2014, 111 p.

- Chulkin S. G., Asheichik A. A., Selin S. N. . Voprosy mashinostroeniya, 2012, No. 4, P. 240-244 (In Russ).

- Asheichik A. A. Osnovy triboniki. . St.-Petersburg, St.-Petersburg polytechnical university Publ., 1995, 116 p.

- Chulkin S. G., Asheichik A. A., Selin S. N. . Sovremennoe mashinostroenie. Nauka i obrazovanie: materialy mezhdunar. nauchn.-prakt. konferentsii. . St.-Petersburg. St.-Petersburg polytechnical university Publ., 2012, P. 805-816 (In Russ).

- Lysenkov M. P., Chulkin S. G. . Voprosy materialovedeniya, 2006, No. 2, P. 139-142 (In Russ).

- Kopchenkov V. G. . Trenie i smazka v mashinakh i mekhanizmakh, 2010, No. 6, P. 24-28 (In Russ).

- Penkin N. S., Kopchenkov V. G., Serbin V. M., Penkin A. N. . Trenie ni smazka v mashinakh i mekhanizmakh, 2013, No. 1, P. 10-19 (In Russ).

- Asheichik A. A., Polonskii V. L. . Sovremennoe mashinostroenie. Nauka i obrazovanie: materialy mezhdunar. nauchn.-prakt. konferentsii. . St.-Petersburg, St.-Petersburg polytechnical university Publ., 2013, P. 265-272 (In Russ).

- Asheichik A. A., Polonskii V. L. . Sovremennoe mashinostroenie. Nauka i obrazovanie: materialy mezhdunar. nauchn.-prakt. konferentsii. . St.-Petersburg, St.-Petersburg polytechnical university Publ., 2014, P. 283-291 (In Russ).

- Bartenev G. M. Struktura i relaksatsionnye svoistva elastomerov. . Moscow, Khimiya Publ., 1979, 287 p. (In Russ).

- Obraztsov I. F., Savel’ev L. M. Khazanov Kh. S. Metod konechnykh elementov v zadachakh stroitel’noy mekhaniki letatel’nykh apparatov. . Moscow, Vysshaya shkola Publ., 1985, 392 p. (In Russ).

- Lazarev S. O., Polonskii V. L., Asheichik A. A. Vychislitel’naya mekhanika. . St.-Petersburg. St.-Petersburg polytechnical university Publ., 2007, 122 p.

- Pidaparti R. M., Jayanti S., Henkle J., El-Mounayri H. Design simulation of twisted cord-rubber structure using proe/ANSYS. Composite Structures, 2001, Vol. 52, No. 3-4, P. 287-294.