Исследование износостойкости композитных покрытий, полученных при карбовибродуговом упрочнении

Автор: Коломейченко Александр Викторович, Кравченко Игорь Николаевич, Титов Николай Владимирович, Зубенко Елена Васильевна, Багринцев Олег Олегович

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 4-1 (44), 2018 года.

Бесплатный доступ

Рассмотрены особенности карбовибродугового упрочнения (КВДУ) как современного способа формирования композитных покрытий на рабочих поверхностях деталей машин. Цель работы заключалась в исследовании зависимости состава металлокерамической пасты на износостойкость композитных покрытий, формируемых при КВДУ. При проведении исследований в качестве матричного материала металлокерамических паст для КВДУ использовали порошок ПР-НХ17СР4 на никелевой основе. В качестве керамических компонентов паст использовали оксид алюминия Al2O3, а также карбиды кремния SiC и вольфрама WC. Их содержание в составе исследуемых паст изменялось от 10 до 30%. Для улучшения горения электрической дуги при КВДУ в состав всех паст добавляли 10% криолита Na3AlF6. При проведении испытаний на абразивное изнашивание использовалась специальная оправка, конструкция которой позволяла одновременно испытывать упрочненные КВДУ с использованием паст различного состава и эталонные образцы. По результатам проведенных исследований было установлено, что при увеличении содержания в составе паст керамических компонентов износ композитных покрытий, полученных при КВДУ, существенно снижается...

Композитное покрытие, карбовибродуговое упрочнение, металлокерамическая паста, износостойкость, керамические компоненты, криолит

Короткий адрес: https://sciup.org/140243639

IDR: 140243639 | УДК: 621.791.048:621.793

Текст научной статьи Исследование износостойкости композитных покрытий, полученных при карбовибродуговом упрочнении

Введение. Основное направление повышения ресурса рабочих поверхностей деталей машин различного назначения - применение методов их поверхностного упрочнения. Перспективными для упрочнения являются композитные материалы, которые чаще всего наносятся на упрочняемые поверхности в виде покрытий [1, 2]. Однако большинство известных технологий нанесения данных покрытий не лишены ряда недостатков, вследствие чего они не могут быть широко использованы для изготовления деталей, а также при их восстановлении.

Современным способом упрочнения, лишенным многих недостатков и позволяющим значительно повысить ресурс упрочняемых рабочих поверхностей деталей машин, является карбовибродуговое упрочнение [3-7]. Для реализации КВДУ необходимо наносить на поверхность детали для упрочнения металлокерамическую пасту, в основе которой металлическая матрица, керамические компоненты и криолит, способствующий активизации процесса горения дуги. Как только паста высыхает, она под действием в вертикальной плоскости возвратно-поступательных движений (вибрирующих) угольного электрода расплавляется. В ходе упрочнения за счет горения электрической дуги происходит взаимодействие компонентов пасты, нанесенной на упрочняющей поверхности, в результате чего возникает требуемое композитное покрытие. При сублимации угольного электрода достигается насыщение упрочняемой детали углеродом с одновременным образованием требуемого покрытия [3-7]. Вибрирование угольного электрода снижает тепловложения в упрочняемой детали.

Компоненты пасты, наносимой на упрочняемую поверхность, а также их концентрация оказали существенное влияние на износостойкость исследуемых образцов.

До настоящего времени исследования свойств композитных покрытий, полученных после КВДУ, практически не велись.

Цель проведенных исследований заключается в нахождении химического и процентного состава металлокерамической пасты, а также ее влиянии на износостойкость карбовибродуговых упрочненных композитных покрытий.

Материалы и методы. На свойства получаемых при КВДУ композитных покрытий оказывает обусловленное влияние каждый из компонентов металлокерамической пасты [3, 4, 5, 7]. Предлагается в качестве матрицы металлокерамических паст использовать порошок российского производства, выпускаемый ОАО «Полема» (г. Тула), ПР-НХ17СР4 на основе никеля ТУ 14-22-33-90.

В машиностроении довольно широко применяется порошок ПР-НХ17СР4, поэтому он был взят в качестве опытного образца для наплавки покрытий на ответственные детали, работающие в условиях интенсивного ударно-абразивного изнашивания.

Концентрацию компонентов порошка-матрицы принимали минимальную, равную 60%. В качестве керамических компонентов паст применялись карбиды вольфрама МСТУ 48-19-540 и кремния SiC ГОСТ 26327, а также оксид алюминия AI2O3 ГОСТ 8136. Начальные опытные образцы брались согласно ранее проведенным экспериментам, а также библиографическому анализу.

В качестве связующего вещества в пасте использовался водный раствор клея ПВА.

Керамические компоненты паст варьировали от 10 до 30%. Не менялось лишь содержание криолита НазАІҒб, равное 10% [5, 7, 8].

Пасты смешивались механическим путем в нужном процентном соотношении.

Образцы были изготовлены из стали 40ГР. Полученные пасты наносились равномерным слоем толщиной от 1,8 до 2,0 мм на поверхности образцов с дальнейшим высушиванием до полного их затвердевания.

Для реализации КВДУ была выбрана установка ВДГУ-2, изготовленная ФГБНУ ФНАЦ ВИМ. Режим работы был принят следующий: частота вибрации угольного электрода - 50 Гц с амплитудой 0,5 мм, сила тока / = 70 А.

Основной сложностью в ходе проведения лабораторных испытаний на абразивное изнашивание является необходимость достижения постоянства выбранных параметров проводимого эксперимента в заданный диапазон времени для всех испытуемых материалов [7, 9,10].

В зоне контактирования образцов были созданы одинаковые свойства абразивной среды, что позволило добиться схожести эксперимента с одновременным испытанием эталонных образцов и образцов с композитными покрытиями. Следует проанализировать возможность значительного снижения времени проведения лабораторных испытаний по сравнению с эксплуатационными.

Приведенное выше условие достигается только когда все заявленные экспериментальные образцы установлены диаметрально противоположно на одном основании и помещены в среду с постоянной концентрацией абразива, причем перемещаются по круговой траектории. Это дает возможность одновременно и в одинаковых условиях исследовать различные по своим физико-механическим свойствам материалы и покрытия.

Оптимальным вариантом конструкции установки для указанных испытаний является оправка, выполненная в цилиндрической форме с закрепленными на ней испытуемыми образцами. При этом ось вращения оправки расположена вертикально и экспериментальные исследования проводятся за счет вращения оправки в абразивной среде.

В соответствии с вышеизложенным, при проведении лабораторных испытаний на абразивное изнашивание, использовали специальную оправку, имеющую четыре паза для исследуемых образцов, расположенных под углом 90° друг к другу [7]. При проведе- нии испытаний в оправку устанавливали испытуемые и эталонные образцы, выполненные из стали 40ГР.

На станине вертикально-сверлильного станка устанавливалась емкость с абразивным материалом, в которой вращалась оправка. Кварцевый песок размером песчинок 0,20-0,30 мм является хорошим материалом для испытаний. Частота вращения шпинделя станка задавалась 315 мин-1. Время испытаний составило 10 ч. Испытание каждого из образцов проводилось с трехкратной повторностью. С помощью аналитических весов по уменьшению массы образцов устанавливали величину износа.

Результаты исследований и их обсуждение. Проведенными исследованиями было установлено, что с увеличением содержания в составе металлокерамических паст керамических компонентов износ композитных покрытий, упрочненных КВДУ, образцов уменьшается для всех испытуемых составов паст. Так, например, увеличение содержания в составе пасты оксида алюминия АҺОз с 10% до 30% приводит к снижению износа упрочненных образцов от 0,45 г до 0,36 г (см. таблицу 1).

Таблица 1 - Величина износа испытуемых образцов, получаемая при использовании различных паст

|

Используемый керамический компонент |

Содержание керамического компонента, % |

||

|

10 |

20 |

30 |

|

|

AI2O3 |

0,45 |

0,41 |

0,36 |

|

SiC |

0,36 |

0,32 |

0,28 |

|

WC |

0,24 |

0,22 |

0,18 |

Аналогичные зависимости имеют место и для остальных составов исследуемых паст.

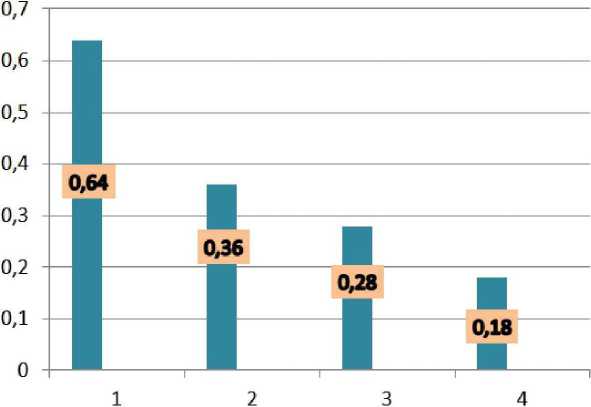

Результаты проведенных сравнительных испытаний на абразивное изнашивание упрочненных КВДУ (с концентрацией керамических компонентов 30%) и эталонных образцов показаны на рисунке.

Анализ испытаний позволяет судить, что эталонные образцы имеют наибольший средний износ (0,64 г), тогда как образцы, упрочненные КВДУ, имеют меньшие износы. Минимальный износ образцов (0,18 г) имели композитные покрытия, полученные при КВДУ с использованием пасты, содержащей в качестве керамического компонента карбид вольфрама WC.

Величина износа эталонных образцов (1) и образцов, упрочненных КВДУ с использованием паст, содержащих АЮз(2), SiC(3), WC(4)

Согласно проведенным лабораторным исследованиям на изнашивание было установлено, что относительная износостойкость образцов, упрочненных

КВДУ, существенно превышает износостойкость образцов из стали 40ГР, принятых за эталон сравнения (таблица 2).

Таблица 2 - Значения износостойкости упрочненных КВДУ и эталонных образцов

|

Испытываемые образцы |

Износостойкость (относительная) |

|

Эталонные |

1,00 |

|

Упрочнение с применением пасты (определенного состава) AI2O3 |

1,78 |

|

Упрочнение с применением пасты (определенного состава) SiC |

2,29 |

|

Упрочнение с применением пасты (определенного состава) WC |

3,56 |

Упрочненные образцы с использованием пасты, содержащей карбид вольфрама WC в качестве керамического компонента, показали наибольшую относительную износостойкость. Она в среднем в 3,56 раза превосходит относительную износостойкость эталонных образцов из стали 40ГР.

Выводы

-

1. Увеличение содержания в составе металлокерамических паст для КВДУ керамических компонентов позволяет существенно снизить износ композитных покрытий, полученных при КВДУ с использованием данных паст.

-

2. Опытным путем был выявлен фракционный состав металлокерамической пасты, содержащей 10% криолита, 30% карбида вольфрама и 60% матричного порошка ПР-НХ17СР4 на никелевой основе, что давало наибольшую износостойкость композитных покрытий после КВДУ и позволило увеличить относительную износостойкость композитных покрытий в среднем в 3,56 раза, в сравнении с эталонными образцами, изготовленными из стали 40ГР.

При содержании в пасте 30% карбида вольфрама в качестве керамического компонента достигается минимальный износ образцов, равный 0,18 г при продолжительности испытаний 10 ч. Износ образцов из стали 40ГР, принятых за эталон сравнения, за ту же продолжительность испытаний является наибольшим и составляет 0,64 г.

Список литературы Исследование износостойкости композитных покрытий, полученных при карбовибродуговом упрочнении

- Черноиванов, В.И. Организация и технология восстановления деталей машин/В.И. Черноиванов, В.П. Лялякин, И.Г. Голубев. -М.: ФГБНУ «Росинформагротех», 2016. -568 с.

- Плазменное восстановление и упрочнение рабочих органов почвообрабатывающих и землеройных машин/И.Н. Кравченко, Ю.А. Кузнецов, И.В. Соколов и др.//Техника и оборудование для села. -2014. -№ 10(208). -С. 27-31.

- Коломейченко, А.В. Карбовибродуговое упрочнение -перспективный метод повышения долговечности при изготовлении и восстановлении деталей машин/А.В. Коломейченко, Н.В. Титов//Мир транспорта и технологических машин. -2016. -№ 3(54). -С. 3-9.

- Шарафиев, А.А. Влияние металлокерамических составов на поверхность упрочняемых рабочих органов/А.А. Шарафиев, М.Н. Адигамова, Н.Р. Адигамов//Современное состояние, проблемы и перспективы развития механизации и технического сервиса АПК: материалы Международной научно-практ. конф. -Казань: Изд-во Казанского ГАУ, 2018. -С. 239-242.

- Investigation of the hardness and we are resistance of working sections of machines hardened by vibroarc surfacing using cermet materials/N.V. Titov, A.V. Kolomeichenko, V.N. Logachev, I.N. Kravchenko, N.N. Litovchenko//Welding International. -2015. -V. 29. -№ 9. -P. 737-739.

- Surface hardening of cutting elements agricultural machinery vibro arc plasma/S.N. Sharifullin, N.R. Adigamov, N.N. Adigamov, R.Y. Solovev, K.S. Arakcheeva//Journal of Physics: Conference Series. -2016. -V. 669. -№ 1. -Р. 012049.

- Коломейченко, А.В. Повышение ресурса стрельчатых лап почвообрабатывающих орудий металлокерамическими покрытиями: монография/А.В. Коломейченко, Н.В. Титов, В.В. Виноградов. -Курск: Изд-во ЗАО «Университетская книга», 2018. -169 с.

- Казакова, Ю.Д. Исследование износостойкости рабочих органов строительных и дорожных машин в различных условиях эксплуатации/Ю.Д. Казакова, С.И. Вахрушев//Современные технологии в строительстве. Теория и практика. -2016. -Т. 1. -С. 310-319.

- Михальченков, А.М. Методология проведения ускоренных сравнительных испытаний на абразивное изнашивание материалов с различным составом, строением и свойствами/А.М. Михальченков, В.П. Лялякин, М.А. Михальченкова//Труды ГОСНИТИ. -2014. -Т. 116. -С. 91-96.

- Совершенствование методики и образец для проведения сравнительных испытаний клееполимерных композитов на абразивное изнашивание/А.М. Михальченков, Я.Ю. Бирюлина, К.С. Поджарая и др.//Труды ГОСНИТИ. -2015. -Т. 119. -С. 275-280.