Исследование изоляции судовых электрических машин в процессе эксплуатации и судоремонта

Автор: Власов А.Б.

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Статья в выпуске: 3 т.11, 2008 года.

Бесплатный доступ

Проведено исследование изоляции электрических машин в процессе эксплуатации и судоремонта. Устойчивость сопротивления изоляции мощных электрических машин тесно связана со свойствами лаков и методами сушки лаков в процессе изготовления двигателя, в периоды его эксплуатации на судах и ремонта на специализированных предприятиях.

Короткий адрес: https://sciup.org/14293977

IDR: 14293977 | УДК: 621.3.048;

Текст научной статьи Исследование изоляции судовых электрических машин в процессе эксплуатации и судоремонта

Эксплуатация судовых электрических сетей и электрических машин происходит в различных условиях, определяемых местом нахождения судов и особенностями их эксплуатации.

В процессе эксплуатации суда попадают в различные климатические зоны, для которых характерны определенные сочетания климатических факторов. Эти зоны можно охарактеризовать следующими параметрами ( Маслов , 1984).

Зона холодного климата – максимальная температура редко превышает +25 °С (расчетное значение, принятое для электрооборудования судов +40 °С) и редко падает ниже - 60 °С, относительная влажность воздуха по среднемесячным данным от 59 до 80 %, причем максимум приходится на наиболее холодные месяцы года. Среднемесячное содержание водяных паров в воздухе 3-10 г/м3.

Зона умеренного (нормального) климата - максимальная температура редко превышает +40 °С (расчетное значение +40 °С) и редко падает ниже - 30 °С, относительная влажность воздуха по среднемесячным данным от 65 до 85 %. Среднемесячное содержание водяных паров в воздухе 2-14 г/м3, максимальное значение не более 16 г/м3.

Зона сухого тропического климата - максимальная температура редко превышает +55 °С (расчетное значение +45 °С) и редко падает ниже - 10 °С, относительная влажность воздуха от 10 до 70 %, причем максимальная влажность наблюдается при более низких температурах. Среднемесячное содержание водяных паров в воздухе 2-18 г/м3, максимальное значение не более 20 г/м3.

Зона влажного тропического климата - максимальная температура превышает +40 °С (расчетное значение +45 °С) и редко падает ниже +3 °С, относительная влажность воздуха по среднемесячным данным от 70 до 90 %. Среднемесячное содержание водяных паров в воздухе 14-30 г/м3, максимальное значение редко превышает 40 г/м3. Морской климат характеризуется постоянной повышенной относительной влажностью воздуха, но абсолютная влажность различается в зависимости от географического положения. В отличие от континентальных областей, расположенных на той же географической широте, абсолютная и относительная влажности воздуха из-за значительного испарения воды в теплое время года несколько выше, чем в континентальных областях, где значение абсолютной влажности в большинстве случаев не меняется.

В результате исследований установлено, что критическое значение постоянной абсолютной влажности, при которой изменения электрических свойств изоляционных материалов происходят наиболее заметно, составляет не менее 15 г/м3.

Из всех климатических факторов, воздействующих на электрическую изоляцию, воздействие повышенной влажности (тропический климат) является наиболее тяжелым и чаще всего вызывает нарушение работоспособности электротехнических изделий и выход их из строя.

Известно, что резкие изменения температуры воздуха приводят к конденсации влаги на электрооборудовании, что при наличии солей и загрязнений может стать причиной ухудшения электроизоляционных свойств материалов.

При изготовлении судового электрооборудования за номинальные расчетные температуры окружающей среды для открытых палуб принимаются значения от +45 °С до - 30 °С. Влажность воздуха считается достаточно высокой (93 ± 3) % при температуре (25 ± 2) °С.

В литературе отсутствуют систематические сведения о реальных условиях эксплуатации судового электрооборудования. По данным ( Маслов , 1984), максимальные температуры окружающего воздуха в машинном и котельных отделениях достигали 32-60 °С. По данным ( Калязин , 1984), температура окружающего воздуха в судовых помещениях достигает 55-60 °С при влажности воздуха ϕ = 90 %.

В работе ( Кашевский, Винярска , 1976) отмечено, что наиболее высокие температуры наблюдаются в машинных отделениях. Почти на 30 % обследуемых судов длительно наблюдаемые температуры и более чем на 40 % судов максимальные температуры превышали 45 °С - максимально допустимое значение температуры окружающего воздуха для судового электрооборудования, указанное в Правилах Регистра. В других помещениях длительно наблюдаемые температуры не превышали этого значения (за исключением открытых палуб). Значения длительно наблюдаемой относительной влажности в машинных отделениях составляли 30-40 %, а максимальные не превышали 70 %. Наиболее высокая влажность зарегистрирована на открытых палубах, в рубках и румпельных помещениях (от 95 до 100 %).

В работе ( Калязин , Гипслис , 1984) проводилось экспериментальное исследование температурновлажностных условий эксплуатации электрических устройств на судах различного типа. Установлена взаимосвязь между температурой и влажностью на открытой палубе, в различных помещениях. Анализ показывает, что максимальная температура помещений (в тропической зоне) может достигать значений 56 °С (экстремальное значение 71 °С) при относительной влажности 93 %. Превышение температуры в некондиционируемых судовых помещениях превышает температуру наружного воздуха на 20-25 °С. При этом температура внутри 30 % устройств превышает температуру 45 °С.

Под воздействием влаги могут происходить изменения электрических, физико-механических и химических свойств электроизоляционных материалов. При поглощении влаги снижается объемное и, особенно, поверхностное сопротивление, растет угол диэлектрических потерь, повышается диэлектрическая проницаемость, снижается электрическая прочность, возрастает напряженность электрического поля в менее увлажненных участках.

Под действием повышенной влажности и одновременно электрического напряжения на поверхности материала образуются токопроводящие мостики, проводящие пленки. По этим пленкам протекает ток, нагревающий пленку, которая в отдельных местах высыхает. В том месте, где пленка высохла, ток прерывается и проскакивает искра, под воздействием которой может образоваться обугленный участок. С течением времени обугленные участки могут соединяться и образовать токопроводящий мостик, и, в конечном счете, произойдет короткое замыкание.

Вода, обладающая довольно низким электрическим сопротивлением, вступает в соединение с солями и образует электролиты, становясь не только проводником электрического тока, но и инициатором электрохимических реакций, ускоряющих разрушение изоляции.

Проникая в материал на различные глубины, вода инициирует попеременное увлажнение и высыхание изоляции. При этом наружные и внутренние слои, например, лакового покрытия, разбухают в разной степени. Вследствие этого в поверхностном слое образуются мелкие трещины, которые способствуют интенсивному проникновению влаги внутрь материала. При этом электрофизические характеристики уменьшаются тем быстрее, чем больше частота изменений относительной влажности.

Таким образом, температура и повышенная влажность являются факторами, которые инициируют ускоренное старение и разрушение изоляции, являются причинами отказов ответственных устройств.

-

2. Условия эксплуатации электрооборудования на судах

Для анализа условий эксплуатации электрооборудования произведен контроль температуры окружающей среды в различных помещениях промысловых судов как традиционными методами (датчики температуры, термометры), так и с помощью тепловизионной техники (для оценки и детализации тепловых карт объектов) ( Власов , 2005; 2006).

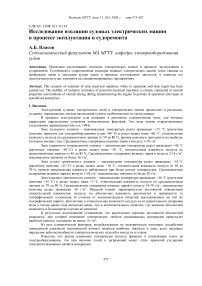

Температура кабельных трасс, которая контролировалась в течение года в различных районах плавания, в локальных точках может существенно отличаться от средней температуры, регистрируемой в помещении. Это отличие наиболее сильно проявляется при анализе температурных режимов с помощью тепловизионной техники. В отдельных точках температура кабельных трасс и электроэнергетического оборудования достигает 70-80 °С и выше, вплоть до температуры 120 °С. Из гистограммы выборки температур кабельных трасс на судах (рис. 1) видно, что примерно 15 % кабельных сетей и оборудования имеет температуру выше 60 °С, около 5 % – температуру более 70 °С и выше.

На основании полученных данных можно сделать вывод, что температура эксплуатации оборудования на рыбопромысловых и рыбообрабатывающих судах существенно выше, чем представленная в литературе.

Особый интерес представляет анализ поведения ответственных электрических машин, контролируемых Регистром (лебедки, брашпили и т.п.) после ремонта на судоремонтном предприятии в процессе длительной эксплуатации.

Выборочный контроль качества ремонта электродвигателей показал, что непосредственно после ремонта и установки двигателя на борту судна (МА0056, МБ 2420 и др.) часто происходит понижение сопротивления R из изоляции ниже нормативного значения (см. таблицу).

Рис. 1. Гистограмма выборки температур электроэнергетического оборудования на рыбопромысловых судах

Таблица. Сопротивление изоляции палубных электродвигателей на борту МА0056

|

№ |

№ механизма |

Сопротивление R из, МОм |

|

|

Непосредственно после ремонта |

Через 4 месяца эксплуатации |

||

|

Грузовые лебедки |

|||

|

1 |

№ 614678 |

0,2 |

Одна из обмоток R из = 12 МОм |

|

2 |

№ 615107 |

0,2 |

|

|

3 |

№ 815130 |

13 |

|

|

4 |

№ 614686 |

20 |

Одна из обмоток R из = 1 МОм |

|

5 |

№ 8796697 |

0,1 |

|

|

6 |

№ 879618 |

0,03 |

Сопротивление упало до R из = 2 кОм. При использовании подогрева R из держится на уровне 50 кОм |

|

Брашпиль |

|||

|

7 |

№ 1 |

20 |

R из = 0 (изоляция вышла строя и требует перемотки) |

|

8 |

№ 2 |

50 |

|

|

Электродвигатель (ЛЭТР) |

|||

|

9 |

№ 613536 |

100 |

Пропитаны и высушены по предлагаемой методике |

|

10 |

№ 619469 |

70 |

|

|

11 |

№ 619468 |

100 |

|

|

12 |

№ 619535 |

100 |

|

Анализ характеристик изоляции брашпиля (№ 614544, МБ2420) показал, что при выходе из ремонта сопротивление изоляции держалось на уровне 50 МОм (ремонт в мае месяце), после чего в течение нескольких месяцев сопротивление упало до уровня 2 МОм, и, наконец, в декабре того же года до уровня 0,3 МОм. Для того чтобы избежать падения сопротивления изоляции, ежедневно проворачивали брашпиль в течение 15-20 минут. Сопротивление изоляции после прогревания поднималось до 10-12 МОм. В декабре под статор электродвигателя установлена электрогрелка мощностью 1,2 кВт, которую включали ежесуточно с 20.00 до 08.00. После установки электрического подогрева сопротивление изоляции обмоток электродвигателя брашпиля не понижалась ниже 20 МОм при любой погоде и районах промысла.

Подобное поведение изоляции электродвигателей свидетельствует о несовершенстве технологии сушки изоляции в процессе их ремонта с помощью лаков ФЛ-98 и КО-916к. Было предположено, что используемая технология пропитки и сушки лаков несовершенна, в частности, в процессе сушки при температуре печи в среднем 170 °С в течение 20 часов лак КО-916к не высыхает полностью и в дальнейшем подвержен сильному увлажнению в процессе последующей эксплуатации.

Практика эксплуатации электрических двигателей на судах показывает, что замеры сопротивления восстановленной изоляции непосредственно в цеху, складе или на борту судна в сроки, ограниченные одной-двумя неделями, не свидетельствуют о качестве ремонта. Реальная оценка качества может быть произведена только после нескольких месяцев эксплуатации, или, наиболее желательно, при оборудовании специальной климатической камеры на судоремонтном предприятии для выдержки восстановленной изоляции при влажности до 95 % в течение определенного времени.

-

3. Контроль качества изоляции электрических машин в процессе ремонта

В основе разработанной методики лежит контроль качества изоляции на всех этапах ремонта электродвигателя, в частности, при сушке двигателя после обработки моющими средствами, нагреве двигателя перед пропиткой электродвигателя проточными лаками, погружении конструкции в ванну с лаком, сушке лака в течение всего времени сушки.

В частности, контроль сопротивления изоляции необходим:

-

- при нагреве двигателя перед пропиткой электродвигателя проточными лаками для оценки равномерности нагрева изоляции по всему объему в целом;

-

- при погружении конструкции в ванну с лаком для реализации максимальной глубины проникновения лака в разогретую конструкцию;

-

- в процессе сушки лака для определения оптимального времени сушки, связанного с типоразмером конструкции, типом лака и моментом его запекания.

Отмечается необходимость контроля электрического сопротивления для достижения соответствующего качества лакового покрытия проводов электрических машин ( Бернштейн , 1981).

При установлении норм на конечное сопротивление изоляции для контроля пропитки и сушки обмоток низкого напряжения обычно руководствуются эмпирическим соотношением:

R из = U /(1000 + P /100), МОм, (1)

где U – номинальное напряжение, P , мощность машины, кВт.

Использование приведенной формулы позволяет достичь соответствующих Регистру значений даже при некачественной пропитке и сушке лаков, тем более, что измерение сопротивления изоляции производится на "чистой" машине в условиях влажности заводского цеха, меньшей, чем относительная влажность на промысле.

Именно поэтому актуальным является достижение оптимального значения сопротивления изоляции не только при известных номинальных данных машины, но и в зависимости от конструкционных особенностей (типоразмера), состава, типа лака и т.п.

Нами предложен метод оценки качества изоляции при ремонте путем анализа зависимости сопротивления от времени в течение всех этапов ремонта судовой электрической машины, в том числе, пропитки, сушки, запекания.

Рассмотрим этапы контроля на примере методики восстановления изоляции различных судовых электрических машин, апробированной на судоремонтном предприятии.

-

3.1. Контроль изоляции в процессе пропитки погружением в ванну

-

3.2. Контроль сопротивления изоляции в процессе сушки лака

Сушка лака предполагает строгое выдерживание технологического процесса, этапами которого являются: однородный разогрев сушильной камеры, подъем температуры до значений, определяемых типом лака, выдерживание лака для удаления растворителя, запекание лака и т.п. ( Бернштейн , 1981). Эти этапы должны быть проведены с помощью контроля сопротивления изоляции в процессе сушки.

Обычно пропитка лаками (КО-916к, ФЛ-98 и других) элементов электродвигателя, например, статора, производится погружением в ванну с жидким электроизоляционным лаком. Традиционно время погружения контролируется визуально по прекращению появления пузырьков воздуха, выделяющихся из пустот конструкции.

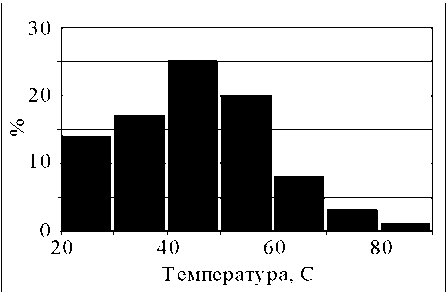

Нами предложен контроль сопротивления изоляции в процессе погружения (рис. 2). Видно, что в процессе пропитки жидким лаком сопротивление между обмотками и корпусом монотонно уменьшается в течение 10-15 минут. При этом интенсивное газовыделение (наличие пузырьков) не наблюдается уже через несколько минут, в то время как сопротивление продолжает уменьшаться.

Анализ хода уменьшения сопротивления в процессе пропитки электродвигателя лаком КО-916к позволяет предположить, что существуют микронарушения в изоляции проводов: в процессе пропитки нарушенные участки замыкаются между собой и корпусом машины жидким лаком (обычно подогретым) вследствие чего сопротивление падает.

Контролем сопротивления можно определить оптимальное время пропитки (10-15 минут в зависимости от исследуемого типоразмера), свыше которого выдержка в лаке нежелательна из-за возможного растворения изоляции провода.

Нами изучена технология сушки изоляции электрических машин в процессе восстановления их изоляции с использованием лаков ФЛ-98 и КО-916к на судоремонтном предприятии. Выявлены недостатки технологии, негативно влияющие на качество ремонта. Их можно обобщить следующим образом.

Рис. 2. Изменение сопротивления изоляции брашпилей МАП-621 в процессе пропитки лаком КО-916к (разные статоры)

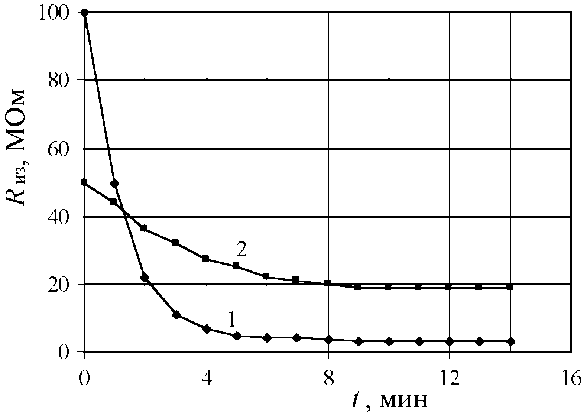

Рис. 3. Изменение температуры Т 1 (1), Т ср (2), сопротивления изоляции R из (3) в процессе первой сушки изоляции статора (диаметр 15 см) с использованием лака ФЛ-98

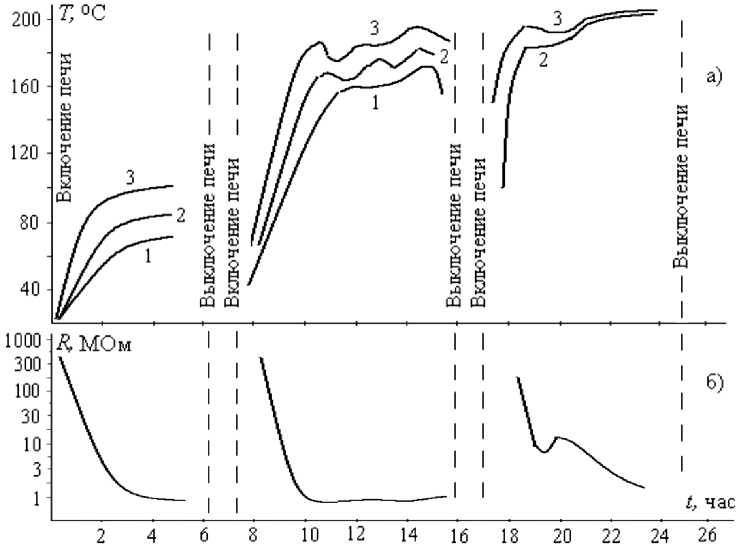

Температура в различных точках сушильной печи различается из-за недостатков системы циркуляции воздуха. В частности, значение температуры T 1, фиксируемое штатным датчиком печи, локализованным в верхней части печи и удаленным от конструкций двигателей, сосредоточенных на полу печи, на 15-20 °С выше, чем реальная средняя температура Т ср анализируемых объектов. Учитывая, что одновременно в печи могут находиться многочисленные двигатели с различными типоразмерами, очевидно, что их тепловые режимы сушки неодинаковы.

При использовании типоразмера с диаметром статора более 40 см температуры в верхней части обмотки ( Т 2) и нижней части ( Т 3) и могут отличаться на 10-20 °С. В то же время цеховой датчик, установленный в верхней части печи (вне обмотки) показывает наибольшую температуру ( Т 1) (рис. 3).

Сушильная печь не имеет стабилизации по температуре, что приводит к изменению температуры печи из-за колебаний напряжения в силовой сети цеха в течение рабочей смены.

Недостатки используемой сушильной печи негативно сказываются на качестве ремонта из-за неоднородности сушки лака.

Контроль сопротивления изоляции (обмотки-корпус) в зависимости от температуры и времени сушки показал следующее.

Характер изменения температуры и сопротивления изоляции, представленный на рис. 3, объясняется следующим образом. Первоначально сопротивление изоляции уменьшается за счет разогрева изоляции и лака в процессе нагрева печи. Затем после выделения растворителя (1-2 часа) начинается окончательный этап запекания лака, длящийся в течение 1,5-2 часов.

Заметим, что к моменту окончания процесса (до четырех часов) сопротивление изоляции достигает равновесного значения ( R из ≈ 120 МОм при температуре 130 °С).

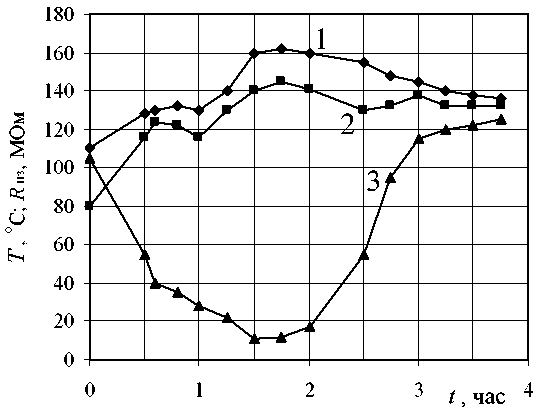

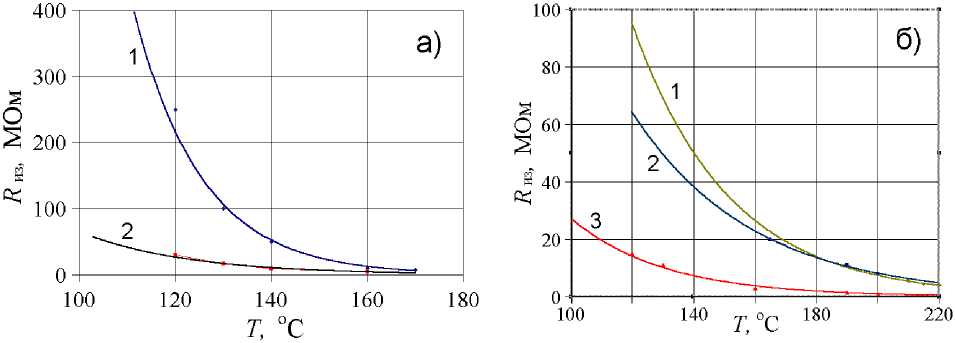

В дальнейшем по мере остывания печи и уменьшения температуры сопротивление изоляции экспоненциально возрастает (рис. 4), достигая высоких значений (103-104 МОм) в условиях цеха.

Рис. 4. Изменение сопротивления изоляции в процессе остывания электрической машины после сушки лаков ФЛ-98 (а) и КО-196к (б). Время сушки:

а) 1 - сушка 24 часа; 2 - сушка 16 часов;

б) 1 - в течение 11 часов (220 °С); 2 - 5 часов (120 °С) и 7 часов (210 °С); 3 - 5 часов (120 °С)

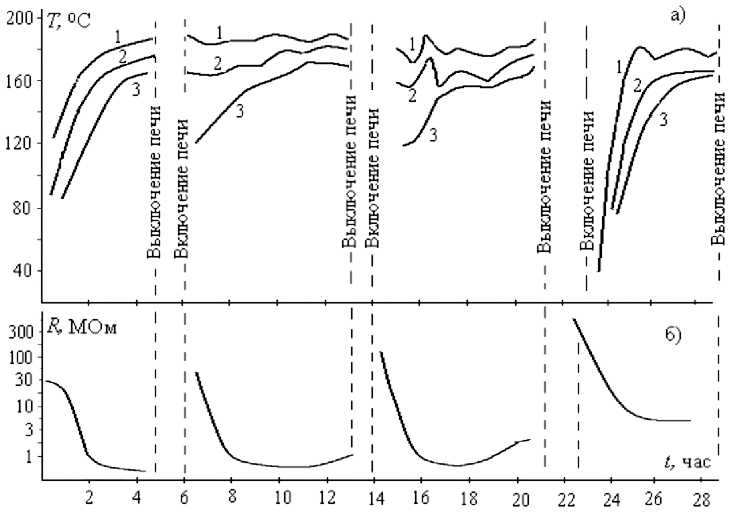

Рис. 5. Зависимость температуры (а) и сопротивления изоляции (б) электродвигателя типа МАП при сушке лака КО-916к. Температурный датчик: 1 - в верхней части печи;

2 - верхней части статора; 3 - в основании статора

Рис. 6. Зависимость температуры (а) и сопротивления изоляции (б) статора брашпиля при сушке лака КО-916к. Температурный датчик в верхней (1) части печи; верхней части (2) и в основании (3) статора

Отметим, что относительно высокое конечное значение сопротивления изоляции не является гарантией качества изоляции и ее адекватного поведения в условиях повышенной влажности промысла.

Нами изучена зависимость сопротивления изоляции от температуры путем измерения сопротивления при повышенных температурах и экстраполяции в область низких температур (рис. 4), например, очевидно, что после 24-часовой сушки сопротивление изоляции при рабочих температурах (60-75 °С) выше, чем после сушки в течение 16 часов.

На рис. 5, 6 приведены зависимости изменения сопротивления изоляции (б) в процессе неоднократного подъема температуры и остывания (а) печи при стандартной технологии, принятой на судоремонтном предприятии. Первоначально сопротивление изоляции уменьшается за счет разогрева изоляции и лака, затем, после некоторого времени, сопротивление нарастает за счет запечки лака до равновесного значения.

Очевидно, что процесс установления температуры происходит неравномерно: разогрев печи от комнатной температуры до температуры запечки лака происходит за время не менее 4-5 часов при постоянно закрытой печи. После того как печь разогревается, температура изменяется в пределах: Т 1 = 180-200 °С; Т 2 = 170-185 °С; Т 3 = 130-170 °С.

Анализ технологического процесса на судоремонтном предприятии показывает следующее. Обычно процесс сушки статора электродвигателя типа МАП длится две дневные смены. За это время статор находится при температуре в среднем 170 °С не более 7 часов (рис. 5). Анализ кинетики изменения сопротивления изоляции показывает, что процесса качественной запечки лака не произошло даже за общее время до 16 часов сушки: сопротивление находится на низком уровне.

Анализ полученных результатов показывает, что данный температурный режим сушки (рис. 5) не является оптимальным, поскольку, во-первых, велика длительность процесса до запекания лака, во-вторых, недостаточно высока температура запекания лака КО-916к, как лака класса высокой нагревостойкости Н . Наконец, при данной технологии не выдерживается режим первой сушки лака КО-916к (110-120 °С); переход сразу к более высоким температурам приводит к сильному пузырению лака и нарушению запекаемого лакового покрытия.

Для устранения отмеченных недостатков нами осуществлен другой режим сушки на аналогичном статоре электродвигателя типа МАП (рис. 6).

Перед погружением в жидкий лак промытый и сухой статор прогревался в печи до температуры 100-110 °С; его сопротивление изоляции достигало значения 50 МОм. При погружении статора в ванну с жидким лаком на 15 минут сопротивление изоляции уменьшается до 20 МОм. Установление минимального сопротивления принято нами за момент оптимальной пропитки. После стекания излишков лака (в течение 25 минут) статор помещался в печь и разогревался в течение 3-4 часов до достижения режима первой сушки (110-120 °С непосредственно на статоре). В режиме первой сушки (удаление растворителя) статор находился в течение 2,5-3 часов. После этого печь была выключена (конец рабочей смены) и процесс прервался на 14 часов. Затем печь вновь включалась и разогревалась до температуры запечки лака (в данном случае 205-210 °С) за 4-4,5 часа. В целом, в данную смену лак запекался при повышенной температуре примерно 5-5,5 часов. На следующий день производился нагрев до температуры 210-220 °С. В целом режим сушки осуществлен за 12-14 часов при температурах 210-220°С.

Увеличение времени сушки до 28 часов (четыре дневных смены) привело к возрастанию сопротивления изоляции при повышенном времени сушки вплоть до запекания лака. Именно это свидетельствует об окончании процесса сушки лака.

-

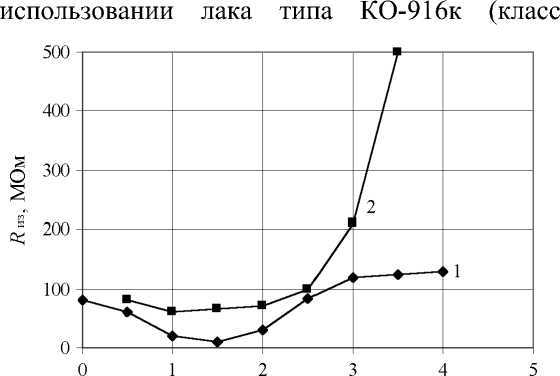

3.3. Контроль сопротивления изоляции при первой и второй пропитке и сушке

Следует обратить внимание, что на судоремонтных предприятиях может не выдерживаться требование проведения вторичной пропитки при нагревостойкости Н), как это требуется

t. час

Рис. 7. Изменение сопротивления изоляции в процессе первой (1) и второй (2) сушки

технологическим процессом.

В то же время при второй пропитке и сушке сопротивление изоляции после запекания (в горячем состоянии) в несколько раз выше (рис. 7), чем после первой сушки, что является гарантией адекватного поведения изоляции электрической машина при эксплуатации в условиях морского промысла

Усовершенствование технологии сушки лаков позволило стабилизировать сопротивление изоляции электрических машин. Так, например, электродвигатель лебедки (№ 629329, МБ 0128) показал стабильную работу в течение нескольких лет эксплуатации: сопротивление изоляции держалось на уровне 50-100 МОм.

-

4. Заключение

В результате проведенных испытаний показано, что контроль качества восстановления изоляции судовых электродвигателей путем измерения сопротивления позволяет усовершенствовать технологию ремонта. Перспективными мероприятиями при ремонте являются:

-

- изменение конструкции сушильной печи для создания равномерного нагрева загружаемых элементов и конструкций;

-

- определение оптимальных режимов пропитки и сушки лаков с учетом типов лаков и типоразмеров двигателей;

-

- непрерывный контроль за качеством сушки;

-

- проведение послеремонтных мероприятий по оценке качества восстановленной изоляции.