Исследование извлечения меди из окисленных и бедных руд Актогайского ГОК с помощью кучного и бактериального выщелачиваний и последующее внедрение проекта «Кучное биовыщелачивание на АГОК»

Автор: Кожек М., Ухаа Амарзаяа, Мамежанов Б.

Журнал: Мировая наука @science-j

Рубрика: Основной раздел

Статья в выпуске: 6 (99), 2025 года.

Бесплатный доступ

В настоящей статье рассматриваются разные виды выщелачивания, а также комплекс работ по исследованию и внедрению технологии биовыщелачивания на Актогайском ГОК для увеличения извлечения меди из окисленных медных руд. Бактериальное выщелачивание (Биовыщелачивание) - гидрометаллургический процесс извлечения химических элементов или их соединений из руд, концентратов, техногенного сырья с помощью микроорганизмов1.

Горнорудная промышленность, гидрометаллургия, кучное выщелачивание, управление проектами

Короткий адрес: https://sciup.org/140312010

IDR: 140312010 | УДК: 669.1 | DOI: 10.5281/zenodo.16792897

Текст научной статьи Исследование извлечения меди из окисленных и бедных руд Актогайского ГОК с помощью кучного и бактериального выщелачиваний и последующее внедрение проекта «Кучное биовыщелачивание на АГОК»

-

- Перколяционное выщелачивание - проводится путём просачивания растворителя (перколяции) через слой выщелачиваемого материала. Применяется для пористых и зернистых материалов, не склонных к слёживанию. Процесс осуществляют в перколяторах – сосудах с «ложным» дном, на которое укладывают слой руды. Выщелачивающий раствор проходит через слой либо сверху вниз, либо (чаще) снизу вверх.

-

- Кучное выщелачивание – применяется для переработки массивов (в кучах) бедного сырья, например, некондиционных руд, вскрышных пород.

Слой материала, расположенный на открытой наклонной площадке и подвергаемый дополнительному воздействию естественных факторов (солнечного света, воздуха, атмосферных осадков), орошают выщелачивающим раствором серной кислоты.

-

- Подземное выщелачивание – используется для извлечения металлов непосредственно в месте залегания рудного материала. Выщелачивающий раствор по скважинам подаётся в пласт, а металлсодержащий раствор через другие скважины выводится на поверхность. Процесс эффективен при достаточной проницаемости руды для раствора (при необходимости руду разрыхляют путём взрывов).

-

- Агитационное выщелачивание – процесс, при котором твёрдое вещество выщелачивают в процессе перемешивания растворителя и материала.

-

- Бактериальное выщелачивание – выщелачивание с участием микроорганизмов, которые питаются выщелачиваемым материалом.

Наименование

Перколяционное выщелачивание

Подземное выщелачивание

Агитационное выщелачивание

Кучное выщелачивание

Бактериальное выщелачивание

Извлечение

меди

45-80%

До 99%

58-64%

60-70%

До 90%

История кучного выщелачивания3. За последние десятилетия произошло значительное истощение запасов богатых руд, особенно в промышленно развитых районах. Вследствие этого возникла необходимость поиска и внедрения новых способов производства металлов из нетрадиционных источников сырья. К таким источникам следует отнести окисленные, бедные сульфидные и богатые труднообогатимые руды цветных металлов. Отвалы забалансовых и некондиционных руд, а также «отработанные» месторождения являются долговременным источником загрязнения окружающей среды за счет самопроизвольного выщелачивания из них меди, цинка, свинца, мышьяка и других металлов. Наиболее рациональным способом избавления от пагубного влияния таких объектов на окружающую среду является организация кучного (КВ) и подземного выщелачивания (ПВ).

Таким образом, выщелачивание призвано решить одновременно две задачи: расширить сырьевую базу производства металлов и улучшить экологию данных районов.4

Мировая практика кучного выщелачивания медных руд как "метод физико-химической геотехнологии" насчитывает многие десятки компаний, производящих по несколько сотен тысяч тонн меди в год. По археологическим данным КВ извлекали медь еще в древние времена -около 3 тыс. лет до н.э. в Мецаморе на территории современной Армении. В XVI веке выщелачивание меди из отвалов практиковалось в Венгрии и Германии. В 1752 г. появились первые публикации о производстве меди КВ из медьсодержащих пиритов на руднике Рио-Тинто (Испания). В Бисби (США) с 1900 г. начаты работы по КВ руд, содержащих 1.33 % меди, а в последующие годы – на рудниках Перу, Чили, Австралии, Югославии Болгарии и других стран.

Во всех случаях в КВ применяются сернокислые растворы как с добавлением, так и без добавления извне серной кислоты. В первом случае подкрепление выщелачивающих растворов до рН - 1 практикуется для окисленных и смешанных малосернистых руд, во втором (без добавления серной кислоты) – для сплошных медноколчеданных высокосернистых руд, в которых донором серной кислоты являются сульфиды железа и меди.

Высота отвалов, подвергаемых выщелачиванию, колеблется в пределах 6-100 м и зависит от способа отсыпки отвалов, рельефа местности и характера руд. К примеру, на Бингам Каньоне она достигает 365 м.

В ряде случаев получаемую цементационную медь растворяют. Из богатых растворов получают катодную медь в электролизерах с не растворяемыми электродами.

Начиная с 60-х годов XX века интенсивно разрабатывают и внедряют экстракционный метод извлечения меди из растворов выщелачивания. Метод по существу является селективным концентрированием меди до 40-50 г/дм3 с последующим электролизом или автоклавной переработкой этих растворов. Основным оборудованием применяемым для экстракции, являются смесители-отстойники, пульсационные колонны и ряд других устройств.

С 1874 по 1934 г. на Кедабекском месторождении (Азербайджан) КВ и цементацией меди из рудничных растворов добыто более 14 тыс. т меди. В 1939-1941 гг. на Урале проведен ряд исследований и испытаний КВ меди из руд Пышминско-Ключевского, Белореченского и Ново-Левинского месторождений.

Значительный объем производства меди в период 1941-1965 гг. объясняется отработкой верхних горизонтов медно-колчеданных месторождений, содержащих повышенное количество хорошо растворимых сульфатов меди (халькантита). Повышенному переходу меди в раствор способствовали также окислительные процессы – эндогенные пожары, имеющие место на большинстве Уральских медно-колчеданных месторождений.

В 1973 г. начались работы по освоению КВ забалансовых и труднообогатимых балансовых руд – в 1973 г. на Николаевском, в 1975 г. на Волковском и Коунрадском, в 1978 г. на Кальмакырском рудниках.

КВ оксидных медных руд в настоящее время является твердоустановившимся низкозатратным способом извлечения меди. Данным способом добывается около 20% от мирового производства меди.

История Биовыщелачивания2 . Биовыщелачивание сульфидов металлов в настоящее время является общепринятой технологией, но его история начинается гораздо раньше, чем можно себе представить. В Китае, согласно записям, бактерии использовались для извлечения меди более 2 000 лет назад, в третьем веке до нашей эры. Известно также, что в доримские времена извлекали серебро, а римляне - медь из месторождения минералов, расположенного в провинции Уэльва на юге Испании. Позднее на этом месте был построен знаменитый рудник Рио-Тинто. Река Рио-Тинто (Красная река) получила свое название из-за красного цвета воды, вызванного высокой концентрацией железа. Этот растворенный гидроксид железа возникает в результате естественного воздействия микроорганизмов на сульфидные минералы, которые встречаются в холмах, являющихся источником Рио-Тинто.

Рис.1 Река Рио-Тинто

Коммерсанты-эксплуататоры меднорудных месторождений, не зная того использовали микроорганизмы на протяжении веков, но только в середине прошлого века их вклад был признан. Это началось с открытия и выделения (из кислотного дренажа угольной шахты) в 1947 году серно- и железоокисляющей бактерии Acidithiobacillus ferrooxidans и продолжилось в следующем десятилетии, когда было установлено, что эта бактерия ответственна за ускоренное выщелачивание меди из отвалов пустой породы.

Большинство крупных технологических достижений в этой области произошло за последние 40 лет. К началу 1980-х годов основные гидрометаллургические технологии, такие как экстракция растворителем и электролиз (SX-EW) для извлечения меди, кислотное кучное выщелачивание медно-оксидных руд и т.д. были коммерчески хорошо отработаны. Однако, применение микроорганизмов для кучного отвального и выщелачивания в естественной среде урановых и медных минералов до сих пор оставалось несколько второстепенным. Роль бактерий в окислительном выщелачивании была признана и изучена, но использование технических возможностей для усиления и контроля бактериальной активности в экстрактивных процессах не было распространено. За последние 40 лет можно выделить несколько основных вех в развитии процессов биовыщелачивания.

Первым из них стала разработка и коммерциализация процесса биовыщелачивания сульфидных концентратов в резервуаре с перемешиванием на золотом руднике Fairview в Южной Африке в 1986 г.

Тонкослойное выщелачивание, при котором измельченная и обработанная кислотой руда укладывается в штабель высотой 2-3 метра, а затем промывается, было впервые применено на медном руднике Ло-Агирре в Чили в 1980 году и считается первым примером кучного биовыщелачивания.

Еще одной важной вехой в развитии кучного биовыщелачивания стало внедрение принудительной аэрации для кучного биовыщелачивания вторичных медных сульфидных руд на медном руднике Гириламбон в Австралии в 1993 году. Кучное биовыщелачивание вторичных сульфидных медных руд практиковалось, в основном в Чили, с 1980 года, но предприятие Girilambone стало первым, где в конструкцию установки была включена принудительная аэрация. Многие существующие предприятия вскоре последовали этому примеру.

В последние годы применение современных микробиологических методов позволило идентифицировать и понять десятки различных микроорганизмов биовыщелачивания, способных функционировать в широком диапазоне условий, и это остается предметом постоянного развития в данной области. По мере того, как растет понимание роли и функций микроорганизмов биовыщелачивания, растет и потенциал использования преимуществ этого микробиологического разнообразия.

|

Table II Commercial refractory gold tank bioleaching operations |

||||

|

Plant |

Location |

Current owner |

Current capacity (t/d) |

Years of operation |

|

Fairview |

Barberton, South Africa |

Barberton Mines Limited |

65-80 |

1986-present |

|

Sao Bento |

Brazil |

Eldorado Gold Corporation |

380 |

1991 -present |

|

Harbour Lights |

Western Australia |

- |

40 |

1991-1994 |

|

Wiluna |

Western Australia |

Agincourt Resources Limited |

158 |

1993-present |

|

Ashanti |

Obuasi, Ghana |

AngloGold Ashanti Limited |

960 |

1994-present |

|

Youanmi Deeps |

Western Australia |

Goldcrest Resources |

120 |

1994-1998 |

|

Tamboraque |

San Mateo, Peru |

lamgold Corporation and Minera Lizandro Proano SA |

60 |

1998-2003 (restarted 2006) |

|

Beaconsfield |

Tasmania, Australia |

Beaconsfield Gold NL |

70 |

2000-present |

|

Laizhou |

Shandong, PR China |

Sino Gold Mining Limited |

100 |

2001 -present |

|

Olympiada |

Krasnoyark, Russia |

Polyus Gold |

1,000 |

2001-present |

|

Suzdal |

Kazakhstan |

Celtic Resources Holdings Limited |

196 |

2005-present |

|

Fosterville |

Victoria, Australia |

Perseverance Corporation, Limited |

211 |

2005-present |

|

Bogoso |

Ghana |

Golden Star Resources |

820 |

2006-present |

|

Jinfeng |

PR China |

Sino Gold Mining Limited & Guizhou Lannigou Gold Mine Limited |

790 |

2006-present |

|

Kokpatas |

Uzbekistan |

Navoi Mining and Metallurgy |

1,069 |

2008-present |

Выше приведён список предприятий, использующих технологию чанового биовыщелачивания тугоплавкого золота. Одними из первых предприятий на территории СНГ, применивших бактериальное выщелачивание, это Олимпиадинское месторождение компании «Полюс», расположенное в Красноярском крае и месторождение Суздаль компании «NordGold», расположенное на востоке Казахстана неподалёку от г. Семей.

Суздальский завод, использующий технологию бактериальнохимического окисления Outotec BIOX®, расположенный недалеко от города Семей в Казахстане, показал, что процесс биовыщелачивания может переносить экстремальные и переменчивые климатические условия. Температура на этом заводе может колебаться от 38°C летом до минус 45°C зимой. Несмотря на такие экстремальные климатические условия, завод расположен на открытой местности.

Известно еще одно промышленное применение биовыщелачивания тугоплавкого золота, расположенное на Олимпиадинском руднике в

Енисейском районе Красноярского края в Сибири. Рудник принадлежит компании "Полюс", а фабрика по переработке сульфидов состоит из двух отдельных фабрик, включающих измельчение, флотацию и биовыщелачивание, с общей проектной мощностью 8 млн т/год руды. Установки биовыщелачивания перерабатывают около 1 000 тонн в день сложного концентрата, содержащего пирит, пирротин, арсенопирит и стибнит. Предприятие расположено в экстремальных условиях, где зимние температуры достигают около минус 40°C, поэтому завод (включая реакторы биовыщелачивания) находится в здании, изолирующем его от этих суровых условий. На предприятии используется разработанная местными специалистами технология биовыщелачивания, известная как BIONORD.

|

Table III Industrial heap bioleaching operations for secondary copper ores and mixed oxide/sulfide ores (copper dump bioleach operations are not included)73 |

||

|

Industrial heap bioleach plant and location/owner |

Cathode copper production (t/a) |

Years of operation |

|

Lo Aguirre, Chile/Sociedad Minera Pudahuel Ltda. Mount Gordon (formerly Gunpowder), Australia/Western Metals Ltd. Mt. Leyshon, Australia/(formerly Normandy Poseidon) Cerro Colorado, Chile/ВНР Billiton Girilambone, Australia/Straits Resources Ltd & Nord Pacific Ltd. Ivan-Zar, Chile/Compania Minera Milpro Punta del Cobre, Chile/Sociedad Punta del Cobre, S.A. Quebrada Blanca, Chile/Teck Cominco Ltd. Andacollo Cobre, Chile/Aur Resources, del Pacifico & ENAMI Dos Amigos, Chile/CEMIN Skouriotissa Copper Mine (Phoenix pit), Cyprus/Hellenic Copper Mines Zaldivar, Chile/Barrick Gold Corp. Lomas Bayas, Chile/XSTRATA plc Cerro Verde, Peru/FreeportMcMoran & Buenaventura Lince II, Chile Monywa, Myanmar/lvanhoe Mines Ltd, Myanmar No.1 Mining Enterprise Nifty Copper, Australia/Straits Resources Ltd. Equatorial Tonopah, Nevada/Equatorial Tonopah, Inc. Morenci, Arizona/FreeportMcMoran Lisbon Valley, Utah/Constellation Copper Corporation Jinchuan Copper, China/Zijin Mining Group Ltd. Spence, Chile/BHPBilliton Whim Creek and Mons Cupri, Australia/Straits Resources |

15 000 33000 750 115 000 14 000 10 000-12 000 7 000-8 000 75 000 21 000 10 000 8 000 150 000 60 000 54 200 27 000 40 000 16 000 25 000 (projected) 380 000 Projected at 27 000 10 000 200 000 17 000 |

1980-1996 (mine closure due to ore deposit depletion) 1991-Present 1992-1995 (stockpile depleted) 1993-present 1993-2003 (ore depleted) 1994-Present 1994-Present 1994-present 1996-present 1996-present 1996-present 1998-present 1998-present 1997-present 1991-present (sulfide leaching since 1996) 1998-present 1998-present 2000-2001 Failed 2001-present 2006-present 2006-present Commissioned 2007 2006-present |

В таблице выше приведён список предприятий, использующих технологию кучного Биовыщелачивания для вторичных медных руд и смешанных оксидных/сульфидных руд. Предприятия, использующие технологию отвального биовыщелачивания не включены.

Инициация применения технологии Биовыщелачивания на

Актогайском ГОК. В связи с окончанием запасов окисленной руды

Актогайского ГОК, Оксидный завод (SX-EW) подлежал остановке и прекращению операционной деятельности по получению катодной меди методом кучного выщелачивания с помощью орошения ПКВ (Панели Кучного Выщелачивания, ПКВ1 и ПКВ2) раствором рафината, дальнейшими экстракцией и электролизом в цехах SX-EW.

Для продления жизни Оксидного завода и в целом Актогайского ГОКа руководством завода и компании было решено рассмотреть современные технологии извлечения меди из различных типов сырья – исходная окисленная руда, отходы выщелачивания, руды с низким содержанием меди. Варианты с применением перколяционных колонн, агитационных ёмкостей для выщелачивания не рассматривался в связи с большим объёмом сырья, уже уложенного в панели кучного выщелачивания. Метод подземного выщелачивания также не был рассмотрен, так как добыча руды на Актогайском ГОК ведётся открытым способом в карьере. Наиболее приоритетным методом является бактериальное выщелачивание или Биовыщелачивание с помощью живых организмов (бактерий).

Для этого компания KAZ Minerals Актогай наняла компанию «Global Resource Engineering» (GRE) для исследований по применению кучного Биовыщелачивания на Актогайском ГОК.

Актогайский ГОК компании «KAZ Minerals», расположенный в восточном Казахстане, является одним из первых месторождений на территории СНГ, внедрившим технологию кучного Биовыщелачивания. Климат Актогая континентальный, летом температура доходит до +40 °C, зимой до -40 °C.

Далее будет подробнее рассказано о проведении испытательных работ и реализации проекта Биовыщелачивания на Актогайском ГОК.

Цель испытательных работ - определить, может ли применение Биовыщелачивания улучшить извлечение меди как с ПКВ1, так и с ПКВ2, и поддаётся ли бедная руда бактериальному выщелачиванию (для дальнейшего использования).

Для проведения исследований Актогайский ГОК предоставил компании GRE пробы руды законченного цикла выщелачивания (ПКВ1), активного выщелачивания (ПКВ2) и бедную руду для будущего кучного выщелачивания:

ПКВ1. Материал был отобран с поверхности отработанной кучи выщелачивания ПКВ1. Данная куча более не орошается.

ПКВ2. Материал из ПКВ2 был использован в качестве источника свежей шихты к существующему кучному выщелачиванию на ПКВ2. Эта куча уложена и орошается.

Бедная руда. Источником бедного материала являлся свежий материал со склада бедной крупнодроблёной руды. Этот материал представляет собой новое будущее сырье для кучного выщелачивания.

Этапы испытаний. Испытательные работы разбиты на два этапа:

-

- 1 этап разработан, чтобы получить исходные данные по податливости Биовыщелачиванию,

-

- 2 этап — это проведение испытаний по Биовыщелачиванию колонного формата.

В первый этап входили следующие виды работ:

-

- Качественный анализ образцов руды (10 дней),

-

- Прогнозное выщелачивание (10 дней),

-

- Статическое выщелачивание (6 дней),

-

- Адаптация микроба и минералогия (44 дня),

-

- Испытание на восприимчивость (42 дня).

Второй этап состоял из:

-

- Испытания на малых колоннах (90 дней),

-

- Колонные испытания исходной руды (90 дней),

-

- Испытания образцов растворов PLS и рафината на токсичность (85 дней).

Колонные испытания были проведены как на дроблёном, так и на материале горной массы.

Этапы 1 и 2 проводились компанией SGS Южная Африка под надзором GRE. Дополнительные испытания, связанные с разработкой инокулянта проводились компанией GRE напрямую в лаборатории в Денвере, Колорадо.

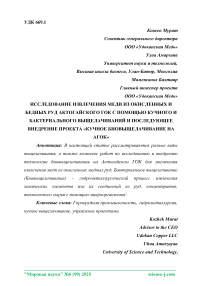

Первоначальное исследование.

ppm – миллионная доля, ppm=0,0001%

ПКВ1 и ПКВ2 характеризуются высоким содержанием халькопирита, связанного с материалом мельче 40 мкм в диаметре, в то время как образец бедной руды с низким содержанием в подавляющем большинстве случаев характеризуется высоким содержанием халькопирита, связанного с материалом крупнее 80 мкм.

Колонные исследования.

Этап 2 - Окончательные результаты Колонн измельчения

-

• Окончательные результаты извлечения меди из колонны измельчения приведены в таблице ниже.

ERE'

G LOBAL Resource Engineering

Общее количество Cu(t]

1__________________

Кислоторастворимая меь Cufas

1___________

Поток

Ед.изм.

I ПКВ1 1

ПКВ2 I

Г

НС

ПКВ1 1

ПКВ2 I

1 нс 1

Cu(t) Содержание в исходной массе

%

0.2260%

0.3220% 0.3310%

0.1670%

0.2400% 0.0580%

Cu(t) Содержание в хвостах

%

0.0707%

0.0563%

0.1221%

0.0278%

0.0251%

0.0048%

Растворение на основе исходного анализа и остаточного анализа

%

68.7

82.5 63.1

83.3

89.6 91.8

Растворение на основе исходного анализа и анализа раствора

%

74.8

72.3

76.1

N/A

N/A

N/A

Закрытие массового баланса

%

106

89 113

N/A

N/A N/A

Рассчётное содержание в Исходной массе

%

0.2399%

0.2890%

0.3739%

N/A

N/A

N/A

Растворение на основе расчётных исходного анализа и анализа раствора

%

70.5

80.5 67.3

N/A

N/A N/A

Этап 2 - Окончательные результаты испытания Колонн исходной руды

-

• Итоговые значения извлечения меди из колонн исходной руды приведены в таблице ниже.

ERE

Global Resource Engineering

Поток

ПКВ1

Общая медь Cu(t) |

| ПКВ2 |

Cu(t) Содерж. в Исходной массе

Cu(t) Содерж. в хвостах

Растворение на основе анализа Исходной массы и анализа раствора

Расчетная Исходная масса vs Анализ исходной массы

Расчётное содержание в Исходной массе

Растворение на основе расчетной пробы исходной массы и пробы раствора

Результаты экстракции показывают, что извлечение меди из ПКВ1, ПКВ2 и бедных руд ниже, чем из измельчённых образцов. Для ПКВ1 и ПКВ2 разница примерно одинакова и составляет 12%. Извлечение меди из бедных руд было значительно ниже, но этот материал имеет гораздо более высокое содержание сульфидов.

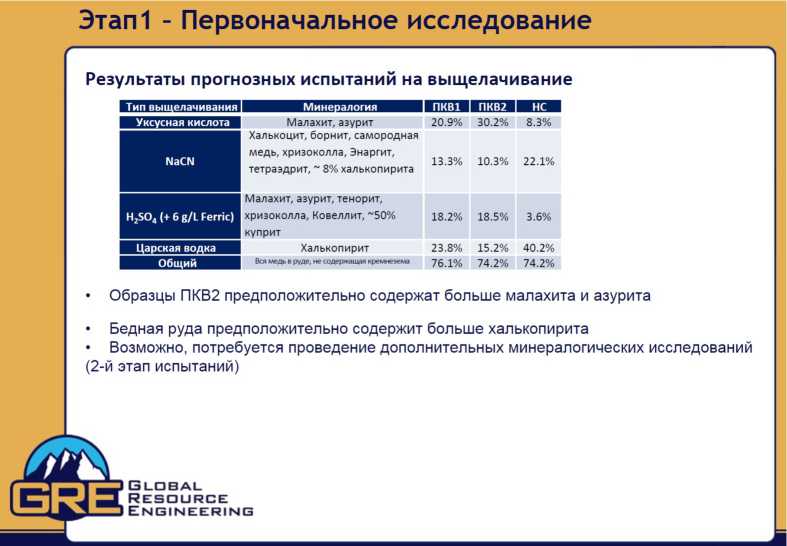

Исследование на токсичность. Был проведён набор испытаний на токсичность для исследования рафината и токсичности выщелачивающего раствора для популяции микроорганизмов компании GRE (используемых для колонных испытаний). Затем было изучено влияние повышенного содержания кислоты.

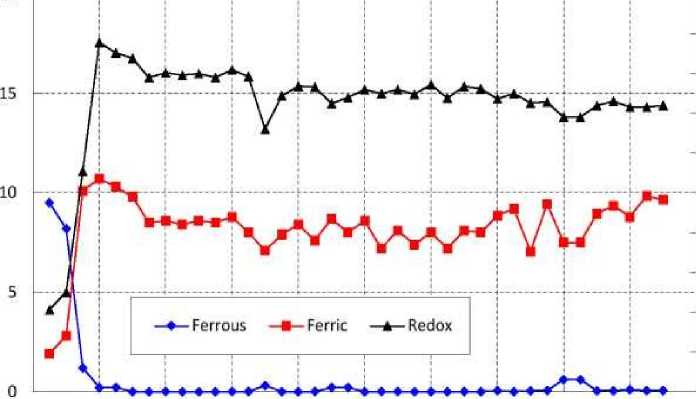

Во время испытаний рафината были опробованы изменяющиеся концентрации рафината в сочетании с увеличением содержания питательных веществ. Было замерено влияние концентрации рафината на контрольную популяцию, питаемую только двухвалентным железом и питательными веществами. Первичным показателем здоровья популяции является коэффициент преобразования двухвалентного железа. На рисунке ниже показаны результаты токсичности рафината.

Raffinate Toxicity Tests

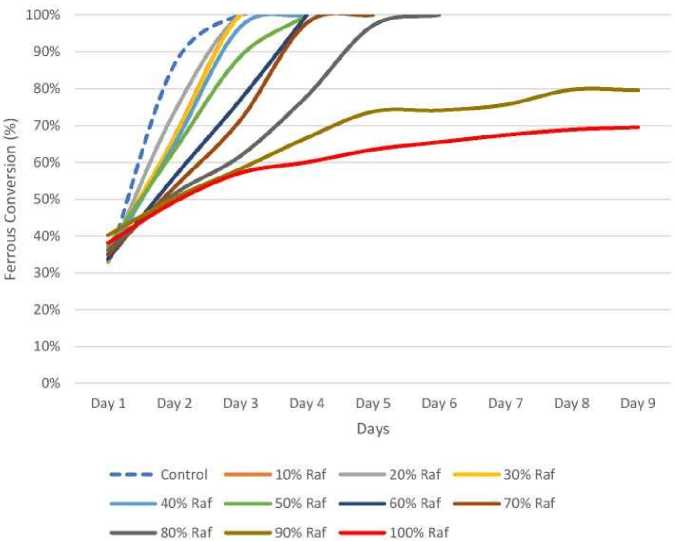

Исследование по адаптации. GRE завершили испытания по адаптации в попытке увеличить жизнеспособность популяции микроорганизмов путём природной адаптации. Было проведено два испытания: в первом применялся чистый рафинат, а во втором увеличивали концентрацию рафината постепенно (в обоих случаях с питательными веществами).

Результаты первых испытаний (высокая исходная концентрация рафината) и результаты второго испытания (увеличение концентрации рафината) показаны на рисунках ниже.

0 4 8 12 16 20 24 28 32 36 40

В ходе испытаний по адаптации в GRE изучали влияние добавления питательных веществ на инокулят. Во время первого испытания добавляли стандартный питательный раствор 0К, а во время второго испытания применялся питательный раствор 0,1X 0K. 0,1X 0K – это одна десятая силы стандартного раствора 0К. Бактерии собирались из пробы инокулята SGS путём пропускания через центрифугу, скатывания биомассы и распульпирования в 0,1X растворе. Адаптация 0,1Х - 0К показала схожую тенденцию с 1Х - 0К питательными веществами и продемонстрировала приемлемые показатели.

Заключение по испытательным работам.

ПКВ1. Колонные испытания на данном материале показали, что извлечение меди варьирует от 71% у дроблёного материала и до 58% у материала исходной руды. Для кучного выщелачивания был использован исходный рудный материал и расчётное извлечение равнялось 50,2% (общей меди). Согласно результатам проведённых испытаний, применение Биовыщелачивания даёт 29% потенциального дополнительного извлечения из существующей ПКВ1, что потенциально может дать 79,1% конечного извлечения.

ПКВ2. Колонные испытания на данном материале показали, что извлечение меди варьирует от 81% у дроблёного материала и до 69% у материала рядовой руды. Для кучного выщелачивания был использован исходный рудный материал и прогнозируемое расчётное извлечение должно было равняться 50,5% (общей меди). Применение Биовыщелачивания потенциально может увеличить извлечение меди на 18% в зависимости от результатов испытаний.

Бедная руда. Колонные испытания на данном материале показали что извлечение меди варьирует от 67% у дроблёного материала и до 32% у материала рядовой руды.

Результаты извлечения меди приведены в таблице ниже:

|

Поток |

Дроблёная руда |

Исходная руда |

||||

|

ПКВ1 |

ПКВ2 |

бедная руда |

ПКВ1 |

ПКВ2 |

бедная руда |

|

|

Гранулометрический состав (Р80) |

25 мм |

25 мм |

25 мм |

50 мм |

52 мм |

38 мм |

|

Колонное извлечение меди |

70,5% |

80,5% |

67,3% |

58,1% |

68,6% |

32,2% |

|

Исходное извлечение Си |

50,2% |

50,5% |

Не применимо |

50,2% |

50,5% |

Не применимо |

|

Общее извлечение меди после применения Биовыщелачивания |

85,3% |

80,5% |

Не применимо |

79,1% |

68,6% |

Не применимо |

|

Увеличение конечного извлечения |

35,1% |

30,0% |

Не применимо |

29% |

18,1% |

Не применимо |

Предварительные экономические показатели. На Актогайском ГОК велась укладка руды на площадку кучного выщелачивания ПКВ2 Извлечение меди на ПКВ1 составило 50,2% (на основании анализов общей меди). Прогнозируемое долгосрочное извлечение меди на ПКВ2 оценивается как аналогичное (52%).

|

Ед. |

ПКВ1 |

ПКВ2 |

Общее |

|

|

Тонн руды на площадке |

т |

60 000 000 |

70 000 000 |

130 000 000 |

|

Оценка содержания меди |

||||

|

Кислоторастворимая Cu |

% |

0.2833 |

0.2271 |

0.2531 |

|

Общая медь |

% |

0.3583 |

0.2857 |

0.3192 |

|

Содержание меди |

||||

|

Кислоторастворимая Cu |

т |

170 000 |

159 000 |

329 000 |

|

Общая медь |

т |

215 000 |

200 000 |

415 000 |

|

Извлечение |

||||

|

Кислоторастворимая Cu |

% |

63.5 |

65.4 |

64.4 |

|

Общая медь |

% |

50.2 |

52.0 |

51.1 |

|

Извлеченная медь |

т |

107 930 |

104 000 |

211 930 |

|

Кислоторастворимая Cu |

||||

|

Остаточная медь |

||||

|

Кислоторастворимая Cu |

т |

62 070 |

55 000 |

117 070 |

|

Общая медь |

т |

45 000 |

41 000 |

86 000 |

|

Всего меди |

т |

107 070 |

96 000 |

203 070 |

Исходя из этих данных, по завершении ПКВ2 в площадке выщелачивания будет содержаться около 96 000 тонн остаточной меди.

Сырьевая стоимость меди, содержащейся в ПКВ2, составляет порядка 890 миллионов долларов США (при цене катодной меди - 9 000 долларов США за т). Каждый дополнительный процент извлечения меди равен сырьевой стоимости в 18 миллионов долларов США. Были рассмотрены два варианта: первоначальное увеличение извлечения на 10% и извлечение, полученное в результате лабораторных испытаний, на 16,6%. В базовом варианте использовалось лабораторное извлечение и базовое извлечение 52%.

Затраты (USD)

Увеличение извлечения меди - 16,6% по лабораторным данным

Дополнительное производство меди - 26 084 тонны на основе остаточной меди, содержащейся только в ярусах со 2 по 5.

Цена меди за вычетом транспортировки и страхования - $8 023 / тонна, включая доставку.

Капитальные затраты с 30% резервом - $8,22 млн.

Операционные затраты с 15% резервом - $32,5 млн. - для дополнительных реагентов и операций SX/EW и биовыщелачивания.

Налог - номинальный 20%

Показатели - При 10% прироста извлечения

Валовая стоимость увеличения извлечения меди на 1% = $13 млн.

Валовая стоимость 10% увеличения извлечения меди = $126,1 млн.

Операционная прибыль при 10% увеличении извлечения меди = $100,8 млн.

При условии, что извлечение меди для каждого яруса будет распределено на 3 года, а продолжительность проекта составит 5-6 лет

Чистая приведённая стоимость @9.4% - $60,2 млн.

Внутренняя норма доходности - 217%

Окупаемость - 7,0 месяцев

Требуемый прирост безубыточности - 1,1%.

Базовый инжиниринг. После проведения исследований GRE разработали базовый инжиниринг внедрения проекта Биовыщелачивание на Оксидном заводе. Реализация данного проекта была необходима в связи со снижением содержания меди в исходной руде c 0.32% от общей меди в 2017 году до 0,24% кислоторастворимой меди в 2019 году. Данное снижение меди в руде не было предусмотрено первоначальным проектом ГОК и было обнаружено в середине 2019 года, что повлияло на пересмотр производственного плана и его снижение с 25000 до 22000 тонн катодной меди. Технология биовыщелачивания позволяет окислять и переводить в раствор медь из переходных сульфидных руд, некондиционных сульфидных минералов. Успешное внедрение данной технологии позволит продлить жизнь Оксидного завода. Также внедрение технологии биовыщелачивания позволит повысить извлечение меди из площадки кучного выщелачивания №2 минимум на 10%, позволит укладывать некондиционные переходные руды и производить катодную медь высшего качества.

Базовый инжиниринг выполнен компанией Global Resource Engineering (GRE) после проведения исследований переходной руды и руды с низким содержанием меди АГОК на предмет выщелачивания с помощью бактерий.

Базовый инжиниринг включил в себя:

-

- Критерии проектирования

-

- Схемы PFD и P&ID

-

- Лист электрооборудования и нагрузок

-

- Чертежи трубопроводов для системы аэрации

-

- Перечень оборудования, включая КП и спецификации

-

- Концепция системы инокуляции

-

- Детали для лаборатории – Руководство, лист оборудования, доставка

бактерий, программы для испытаний низкосортной руды

(концепция, рекомендуемое оборудование, прочие рекомендации)

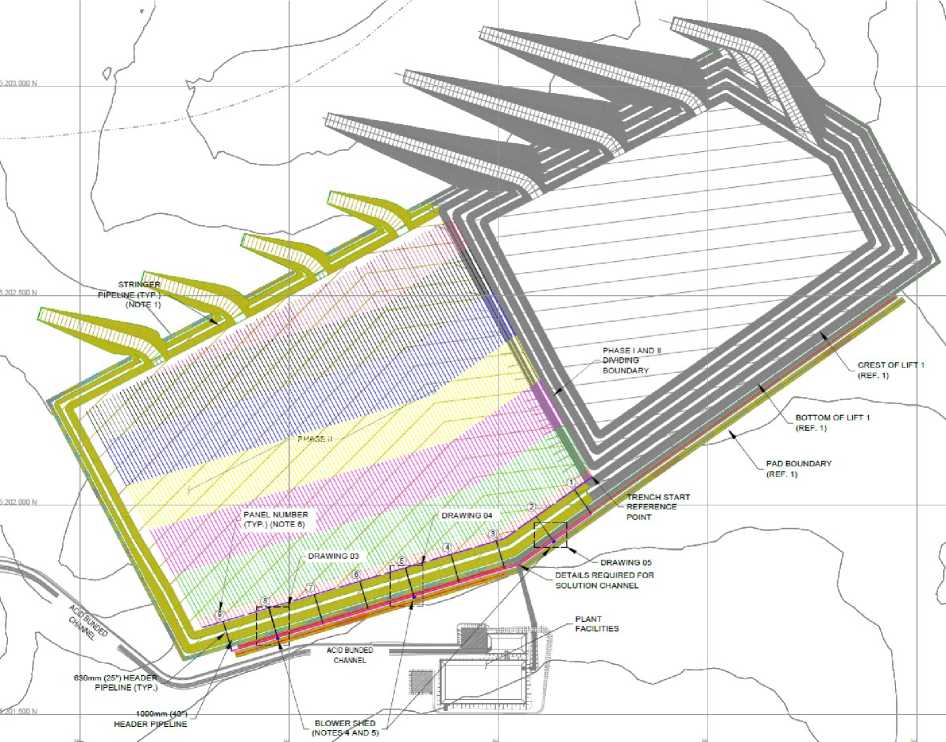

Рис.2 Общий вид системы аэрации ПКВ2

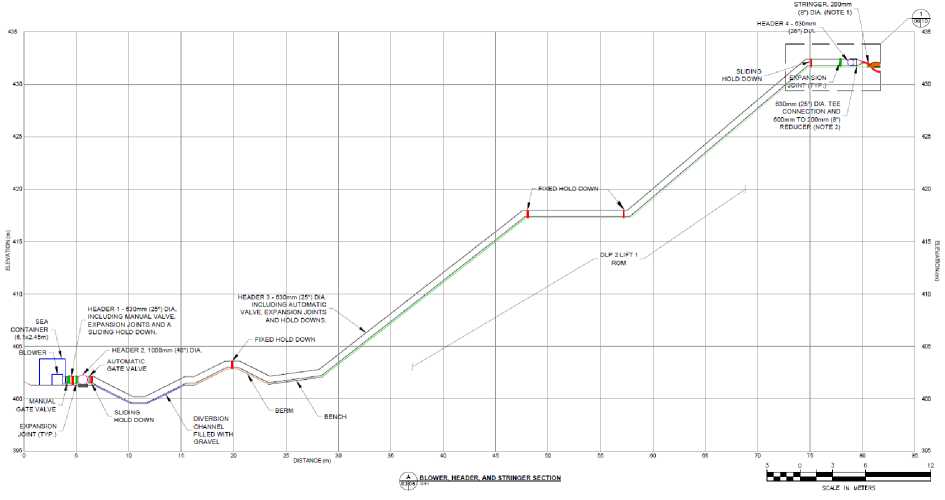

Рис.3 Общий вид системы аэрации ПКВ2. От воздухонагнетателя через систему воздухопроводов воздух подаётся в стрингерные трубы (трубы с множеством выпускных отверстий диаметром от 7,5 до 12 мм), уложенные внутри панели.

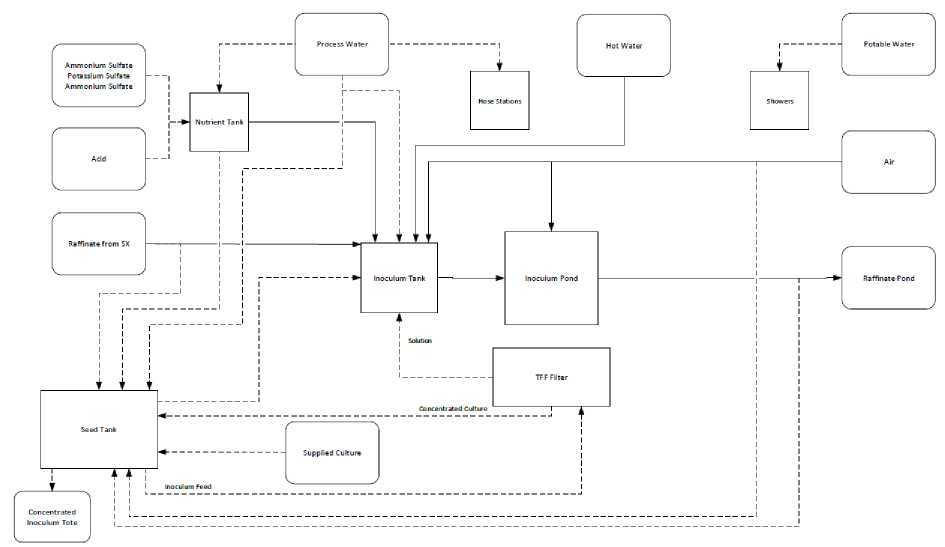

Рис.4 Разработанная Карта технологического процесса Системы Инокуляции.

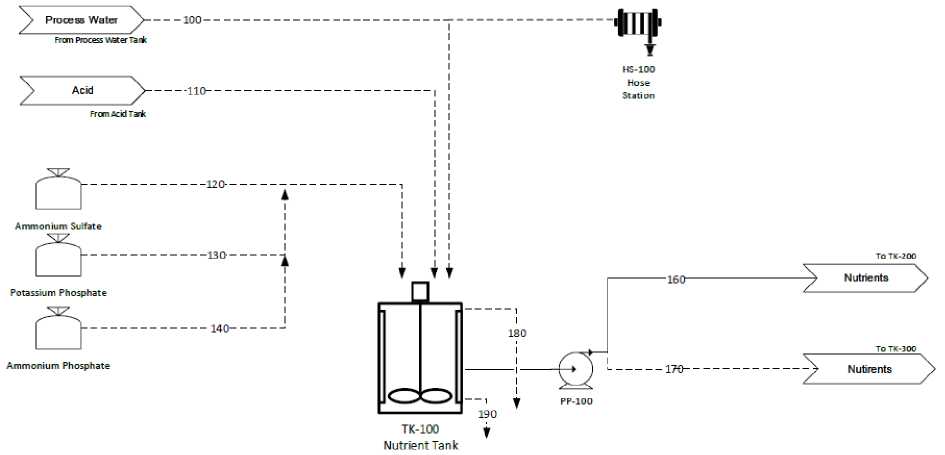

Рис.5 Технологическая схема участка реагентов (TK-100 – резервуар для питательных веществ)

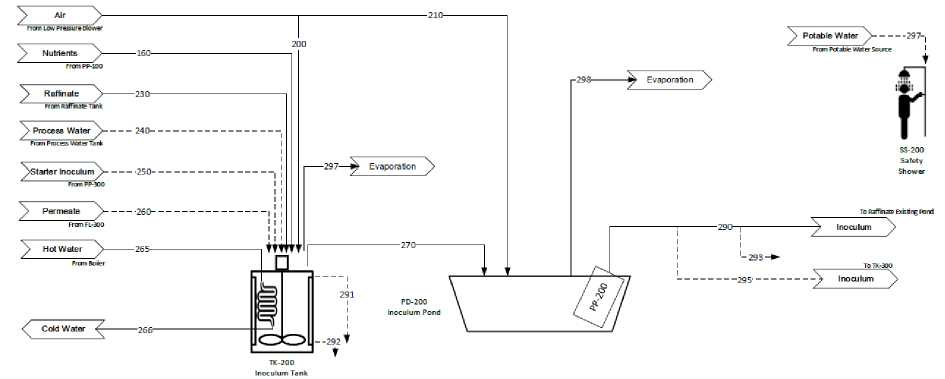

Рис.6 Технологическая схема участка выращивания культуры (TK-200 – резервуар инокулята, в котором происходит смешивание начального инокулята, питательных веществ и рафината для роста бактерий, PP-200 – пруд инокулята)

Из пруда инокулята PP-200 раствор, насыщенный бактериями перекачивается в существующий пруд рафината. А уже из пруда рафината по существующей схеме раствор рафината с бактериями идёт на орошение панели кучного выщелачивания ПКВ2.

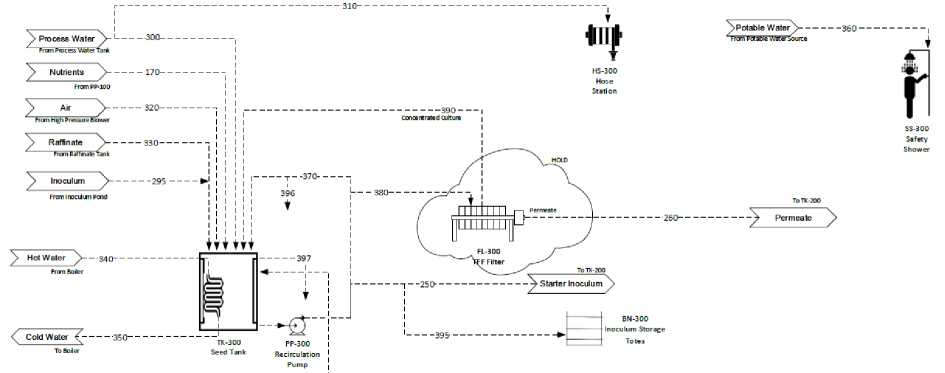

Рис.7 Технологическая схема участка начальной культуры (TK-300 – семенной резервуар, в котором происходит смешивание питательных веществ, рафината и инокулята из пруда инокулята для получения начального инокулята)

Заключение EPC контракта. EPC контракт заключен с казахстанской компанией Ostara Group со следующим объёмом работ:

– Выполнение адаптации проекта GRE в соответствии с требованиями стандартов, норм и правил РК, прохождение комплексной экспертизы проекта с получением положительного заключения экспертизы;

– Закуп всех необходимых материалов для осуществления СМР, за исключением позиций, поставляемых Заказчиком, таких как, трубопроводы для системы аэрации, комплектные трансформаторные подстанции;

– Выполнение СМР в полном объёме, включая ПНР и проведение испытаний совместно с представителями KAZ Minerals и GRE.

Рис.8 ПКВ-2. Укладка стрингерных труб системы принудительной аэрации

Рис.9 ПКВ-2. Коллектор подачи воздуха

Рис.10 Инокуляция. Расширение насосной станции рафината для размещения питательного и семенного баков с насосами, а также склада хранения питательных веществ.

Рис.11 Инокуляция. Расширение насосной станции рафината для размещения питательного (ТК-100) и семенного (ТК-300) баков с насосами, а также склада хранения питательных веществ.

Рис.12 Инокуляция. Строительство пруда инокулята с использованием теплоизоляционного материала Пеноплекс и геомембраны.

Рис.13 Инокуляция. Строительство TK-200 – резервуара инокулята, в котором происходит смешивание начального инокулята, питательных веществ и рафината для роста бактерий.

Заключение. ПКВ1 - решено не внедрять проект Биовыщелачивания на панели кучного выщелачивания ПКВ1, так как она уже полностью отработана методом кучного выщелачивания. Для реализации проекта необходимо установить систему аэрации, что будет проблематично выполнить, так как отсыпано 5 ярусов с высотой каждого яруса в среднем 12 м.

ПКВ2 - строительно-монтажные работы выполнены в полном объёме. Проектирование по всем разделам завершено и получено положительное заключение комплексной экспертизы рабочего проекта. Система аэрации внедрена на ПКВ2 во время отсыпки ярусов рудой с содержанием кислоторастворимой меди на момент реализации проекта. После внедрения проекта, извлечение меди с ПКВ2 увеличилось в среднем на 15%. Руководитель проекта – Мурат Кожек. Приняли активное участие – операционная команда Оксидного завода, операционная команда Горного управления, Инженерная служба АГОК.

ПКВ3 (LG) – в будущем руководством KAZ Minerals возможно будет рассмотрен проект панели кучного выщелачивания №3, которая будет отсыпана рудой с низким содержанием меди. Так как лабораторные испытания показывают, что извлечение меди из измельчённой руды с помощью выщелачивания микроорганизмами даёт лучшие результаты, то рекомендовано перед отсыпкой ярусов ПКВ3 (LG) измельчать руду. Также по опыту реализации проекта Биовыщелачивания на ПКВ2 рекомендуется уделить особое внимание системам принудительной аэрации, так как для нормальной жизнедеятельности бактерий требуется обеспечение достаточным количеством кислорода.