Исследование эффективности использования добавки боя стекла при изготовлении керамических материалов

Автор: Гречаников А.В., Ковчур А.С., Манак П.И., Тимонов И.А.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Химическая технология

Статья в выпуске: 3 (49), 2024 года.

Бесплатный доступ

Актуальной задачей строительной индустрии является производство эффективных материалов строительного назначения, характеризующихся высокими физико - механическими свойствами, долговечностью, эксплуатационными и эстетическими показателями, низкой стоимостью. При этом особое внимание уделяется вопросам импортозамещения, рационального использования сырьевых и энергоресурсов, внедрения малоотходных технологий, снижения неконтролируемого воздействия деятельности человека на окружающую среду. В статье представлены результаты исследований эффективности использования добавки на основе боя стекла при изготовлении керамических строительных материалов. В работе рассмотрены направления использования отходов стекла, проведено исследование физико - механических свойств керамических материалов с использованием добавки на основе боя стекла. Установлено, что полученные образцы керамических изделий с добавкой боя стекла соответствуют требованиям СТБ 1160-99, рекомендуемое количество боя стекла, используемого в качестве добавки для улучшения физико - химических свойств изделий строительной керамики (кирпича керамического для кладки наружных и внутренних стен зданий и сооружений), находится в интервале от 5 до 10 % сверх 100 % основного состава смеси. Полученные результаты позволяют использовать бой стекла в качестве высокотемпературных добавок (плавней) при производстве изделий строительной и клинкерной керамики, соответствующих требованиям технических нормативных правовых актов, расширить ассортимент строительной керамики и улучшить экологическую ситуацию.

Кирпич керамический, строительная керамика, бой стекла, стеклянный порошок, отходы стекольной промышленности

Короткий адрес: https://sciup.org/142243625

IDR: 142243625 | УДК: 691.4:66.022 | DOI: 10.24412/2079-7958-2024-3-85-96

Текст научной статьи Исследование эффективности использования добавки боя стекла при изготовлении керамических материалов

DOI:

Одним из направлений использования различного вида техногенных продуктов является производство эффективных композиционных материалов в различных отраслях народного хозяйства, характеризующихся высокими физико-механическими свойствами, долговечностью, эксплуатационными и эстетическими показателями, низкой стоимостью. При этом особое внимание уделяется вопросам импортозамещения, рационального использования сырьевых и энергоресурсов, внедрения малоотходных технологий, снижения неконтролируемого воздействия деятельности человека на окружающую среду (Минько и Калатози, 2018).

В настоящее время на территории Витебской области предприятиями по сбору вторичных ресурсов собирается большое количество боя стекла, часть из которого возвращается на стекольные заводы для переработки, но объёмы его сбора превышают потребности стекольных заводов (Волочко и др., 2023).

Стеклобой представляет собой трудноутилизиру-емый отход, неподвергающийся воздействию воды, атмосферных явлений (осадков, солнечной радиации, температурных перепадов) и не разрушающийся под воздействиями органических, минеральных и биологически активных организмов (Минько и Калатози, 2018).

Согласно классификатору отходов Республики Беларусь отходы стекла представлены следующими видами: 3140801 – стеклобой бесцветный тарный; 3140803 – стеклобой полубелый тарный; 3140804 – стеклобой полубелый листовой; 3140805 – стеклобой зеленый тарный; 3140806 – стеклобой коричневый тарный; 3140816 – стеклобой загрязненный; 31440827–314408378 – стеклобой при затаривании различных видов алкогольных и безалкогольных напитков; 31444840–31444843 – стеклобой при использовании стекла в строительстве; 3140899 – стеклобой прочий. Указанные виды стеклобоя относятся к категории неопасных отходов [ОКРБ 021-2019, 2019].

В работе (Шелковникова и др., 2019) был проведен анализ возможных путей утилизации стеклобоя (рису- нок 1).

Промышленное и гражданское строительство требует постоянного увеличения производства различных строительных материалов. В настоящее время актуально использование недефицитного сырья и отходов для их производства (Чупрова, 2016).

Бой стекла применяется в дорожном строительстве в составе асфальтобетона или так называемого гласфальта (от англ. glass – стекло, asphalt – асфальт) (Гайдук, Литвинчук и Васильева, 2017). Стеклобой используется в качестве заполнителя при производстве дорожных и тротуарных покрытий (Патент РФ 2632082, 2017), а также для получения стеклянных микрошариков, которые могут быть использованы в том числе при изготовлении световозвращающих устройств для дорог (Патент РФ 2692712, 2017).

Стеклобой широко используется в качестве заменителя природного сырья. Измельченный стеклобой может быть использован при производстве цветной декоративной облицовочной плитки, декоративном оформлении жилых и промышленных зданий и сооружений, для внутренней отделки помещений, создания декоративных панно и фасадной облицовочной и теплоизоляционной керамики (плитки, плит, блоков и кирпича). Кроме того, он может применяться в качестве компонента глазури для покрытия плитки (Зеленев и Белов, 2022).

В работе (Panzera et al., 2013) представлены исследования использования промытого вторичного стекла в качестве замены от 7,5 % до 15 % кварцевого заполнителя в бетонах, используемых для производства кровельной черепицы. Результаты показали, что вложение 7,5 % промытого вторичного стекла в сочетании с 7,5 % метакаолина обеспечивает эквивалентные характеристики по сравнению с эталонным полусухим сборным бетоном.

В работе (Мелконян, 1986) рассмотрена технология подготовки стеклобоя, состоящего из отходов стекла, и его грануляции для введения в состав рабочих смесей декоративного и основного слоя, а также процесса спекания отходов стекла различного химического состава.

Рисунок 1 – Схема направлений использования боя стекла

Figure 1 – Water absorption of samples with the addition of broken glass

Для получения стеклогранулята стеклобой измельчают в дробилке, отделяют фракцию 1–5 мм, так как стеклобой такой фракции не используется стеклотарными заводами. Металлические, керамические включения, этикетки отделяют в процессе переработки стекла в стеклогра-нулят. Температурный интервал спекания 860–960 °С соответствует технологическим параметрам двухъярусной туннельной печи. В работе (Павлушкина и Кисиленко, 2011) рассмотрены вопросы образования стекольного боя как в виде твердых бытовых отходов, так и на предприятиях промпереработки листового стекла. В работе показана перспектива использования стеклобоя при изготовлении материалов различного назначения. Декоративные облицовочные материалы – стеклокремнезит, стеклокерамит, прессованные плитки и смальта могут быть получены широкой цветовой гаммы, разной конфигурации и размеров.

Авторы статьи (Женжурист, Хозин и Низамов, 2019) рассматривают возможность использования боя автомобильного стекла и отходов стекловолокна в качестве композиционной добавки для получения лицевой керамики и клинкера на основе местных кирпичных глин.

Стеклобой используется для получения зернистых материалов – гранулированного пеностекла, щебня и гравия из пеностекла, песка. Эти материалы имеют высокие эксплуатационные характеристики: негорючи, нетоксичны, биостойки, обладают низкой теплопроводностью, водостойки, пароводонепроницаемы, безусадочны и долговечны (Баранов и др., 2018; Jani and Hogland, 2014; Bumanis et al., 2013).

В Национальном исследовательском Московском государственном строительном университете (НИУ МГСУ) проводились различные исследования (Л. И. Дворкин и О. Л. Дворкин, 2007) возможности применения тонко-измельченного боя искусственных стекол в качестве наполнителей и заполнителей для бетона и для получения вяжущих как автоклавного, так и неавтоклавного твердения. Были получены новые строительные материалы, которые характеризовались высокими физико-механическими и эксплуатационными свойствами. В частности, элементы мощения, изготовленные по виб-ропрессовой технологии, имели прочность при сжатии от 35 до 60 МПа, морозостойкость F1 более 250 циклов и характеризовались высокой коррозионной стойкостью по отношению к солям, кислотам, щелочам. В нём также велась разработка состава вяжущего для получения конструкционно-теплоизоляционного ячеистого бетона неавтоклавного твердения со следующими показателя- ми: марки по плотности – D600–D800, классы по прочности – В1,5–В2,5, теплопроводность – 0,12–0,16 Вт/м·°С (Патент РФ 2606486, 2017).

В статье (Минько и Калатози, 2018) подчеркнуто, что использование стеклобоя позволяет получить бетоны с характеристиками, превосходящими по прочности обычные бетоны на песчаном заполнителе. Такое увеличение прочности будет достигаться за счет поверхностной кристаллизации крупного заполнителя. Кроме того, в этой работе говорится о возможности использования тонкодисперсного стекла, но уже в виде вяжущего или с дальнейшей переработкой в пеностекло. В работе (Пузанов, 2007) были рассмотрены различные фракционные составы стеклобоя в бетоне и проанализировано их влияние на итоговую прочность. Экспериментально установлено, что мелкие и крупные фракции стекла применять нецелесообразно по причине большей вероятности протекания силикатно-щелочной реакции, однако ее можно подавить при помощи добавок или путем предварительной термообработки.

В работе (Serpa et al., 2013) представлены результаты использования вторичного стеклянного материала в качестве заполнителя в цементных растворах, чтобы убедиться в их применимости в бетоне. Включение отходов стекла в качестве замены цемента или даже в качестве заполнителя может снизить эффект, связанный со ще-лочно-кремниевой реакцией.

Исследование, приведённое в работе (Darweesh, 2019), показывает возможности использования наночастиц отходов стекла с исходной керамической смесью для производства настенной и напольной плитки. Результаты исследований показали, что стекло способствует улучшению теплофизических и механических свойств, а также микроструктуры подготовленных образцов, содержащих до 25 масс. % стекла, обожженного при 1150 °C. Добавление большого количества стекла (> 25 масс. %) в керамическую массу нежелательно из-за его негативного влияния на физико-механические и эксплуатационные свойства обожженных изделий.

Основными сырьевыми материалами для производства керамических изделий являются глины и каолины. Наряду с этим широко используются смеси с различными добавками, например, плавнями, отощающими, порообразующими, пластифицирующими. Отощающие и выгорающие добавки, такие, как шамот, торф и т. п., вводятся в состав керамической массы для понижения пластичности и уменьшения воздушной и огневой усадки глин. Порообразующие материалы (молотые мел, доломит) вводят в сырьевую массу для повышения пористости и понижения теплопроводности. Эти добавки при обжиге выделяют диоксид углерода. А отощающие и выгорающие добавки (торф, древесные опилки, измельченный бурый уголь, отходы углеобогатительных фабрик и лигнин) способствуют равномерному спеканию керамического изделия. Плавни (полевые шпаты, железная руда, доломит, магнезит, тальк) добавляются для снижения температуры спекания глины.

Для повышения качества керамических изделий, снижения их себестоимости ведётся исследовательская работа по поиску добавок, которые могут быть использованы в производстве. Результаты исследований по использованию добавок в керамическую массу позволяют получить информацию об их влиянии на физико-механические свойства керамики, а также проводить оптимизацию составов керамических масс для получения продукции с высокими потребительскими характеристиками (Волочко и др., 2023). В работе (Шишакина и Паламарчук, 2019) рассмотрено применение плавней при производстве керамических материалов.

В Витебской области отходы стекла – бутылки, банки, битая тара – используются как возвратный отход для стеклозаводов в Гродно, Гомеле, поселке Елизово. Также стеклобой в Республике Беларусь применяется при изготовлении строительных материалов, керамической плитки, в производстве краски для дорожной разметки.

В рамках проекта «Разработка рекомендаций по использованию добавки на основе боя стекла, стеклянного порошка при изготовлении керамических материалов», выполняемого по заданию ОАО «Обольский керамический завод» проведены исследования по применению добавки на основе боя стекла при производстве керамического кирпича на сырье и технологическом оборудовании ОАО «Обольский керамический завод», что в свою очередь позволит расширить ассортимент выпускаемой продукции, возможности переработки боя стекла в Витебской области, улучшению экологической ситуации и снижению энергозатрат на предприятии.

Целью работы является оценка эффективности использования добавки на основе боя стекла для получения керамического кирпича, изготавливаемого из местного глинистого сырья.

Объекты и методы исследований

Для проведения исследований керамических строительных материалов с добавкой боя стекла в качестве основного глинистого сырья использовалась глина месторождения «Заполье» – основное сырьё для ОАО «Обольский керамический завод» (Волочко и др., 2023). Указанная глина имеет следующие характеристики: глинистая порода светло-коричневого цвета, структура крупнодисперсная, текстура беспорядочная (комковатая); легко поддаётся дроблению, хорошо размокает в воде, бурно вскипает, обработанная 10 % раствором HCl. По числу пластичности глина относится к группе умеренно пластичного сырья (число пластичности 5–7). По чувствительности к сушке (по Чижевскому) – к группе высокочувствительного. По показателям огнеупорности сырья является легкоплавкой (1139 °С ). По степени спекания глинистое сырье относится к группе неспекающихся. Содержит до 15 % Al2O3, и до 55 % SiO2, при этом количество свободного SiO2 может достигать 25 % (Волочко, Подболотов и Дятлова, 2013; Левицкий и Пищ, 2002).

В качестве отощающих материалов были выбраны – отсев из материалов дробления горных пород (далее отсев), речной песок, бой стекла и теннисит. Гранулометрический состав используемых отощителей приведён в таблице 1.

Теннисит – технологические отходы производства кирпича. Насыпная плотность теннисита 1100 кг/м3. Величина зёрен теннисита не более 5 мм. Стеклянный бой незагрязненный (исключая бой стекла электронно-лучевых трубок и люминесцентных ламп) состоит из следующих компонентов: SiO2 – 72,5 %; Al2O3 – 2,5 %; MgO – 2,5 %; CaO – 7 %; Na2O – 15,5 %. Для проведения исследований физико-механических свойств керамических материалов с использованием добавки на основе боя стекла были подготовлены экспериментальные составы керамических масс (таблица 2).

Состав № 1 - базовый, без добавки боя стекла. Относительно свойств образцов изготовленных из этого состава делалось сравнение по введению добавок стеклобоя на свойства керамических материалов (составы № 2- № 4 соответственно).

Подготовка экспериментальных образцов проводилась следующим образом. Пластическую керамическую массу изготовили путём смешивания предварительно взвешенных компонентов с последующим добавлением воды до влажности массы 17–19 %. Затем масса вылёживалась не менее 24 ч. Для изготовления образцов использовался метод пластического формования. Образцы изготавливали в виде кирпичей размером 65×30×15 мм и цилиндров диаметром 30 мм и высотой 30–40 мм методом ручной набивки пластической массы в металлические формы. После изготовления образцы подвяливались не менее 24 ч на воздухе. Затем образцы высушивались в сушильном шкафу при температуре 100±10 °C. Высушенные образцы подвергались термической обработке в лабораторной электропечи при температуре 1000 °C с выдержкой при максимальной температуре 1 ч.

Таблица 1 – Гранулометрический состав отощителей

Table 1 – Particle size distribution of leaner

|

Фракция |

Содержание фракции, мас. % |

|||

|

отсев |

речной песок |

бой стекла |

теннисит |

|

|

> 2,5 мм |

29,5 |

3,57 |

1,11 |

11,56 |

|

1,6–2,5 мм |

13,25 |

3,85 |

22,70 |

13,9 |

|

1–1,6 мм |

11,5 |

7,7 |

28,16 |

14,68 |

|

0,315–1 мм |

19,5 |

53,55 |

36,21 |

28,2 |

|

< 0,315 мм |

26,25 |

31,33 |

11,82 |

31,66 |

Таблица 2 – Экспериментальные составы (массовое содержание компонентов)

Table 2 – Experimental compositions (mass content of components)

|

Компонент / состав |

Номера образцов |

||||

|

№ 1 |

№ 2 |

№ 3 |

№ 4 |

№ 5 |

|

|

Глина месторождение «Заполье» |

78 |

78 |

78 |

78 |

78 |

|

Песок речной |

15 |

12,5 |

10 |

7,5 |

5 |

|

Отсев |

3,5 |

3,5 |

3,5 |

3,5 |

3,5 |

|

Теннисит |

3,5 |

3,5 |

3,5 |

3,5 |

3,5 |

|

Добавка боя стекла |

0 |

2,5 |

5 |

7,5 |

10 |

Результаты исследований

Для оценки эффективности использования добавки на основе боя стекла экспериментальные образцы керамического кирпича исследовались по следующим физико-химическим характеристикам: коэффициент чувствительности к сушке, сушильная усадка, водо-поглощение, кажущаяся плотность и открытая пористость, а также прочность при сжатии и изгибе. Полученные результаты определения основных физикохимических свойств образцов приведены в таблице 3.

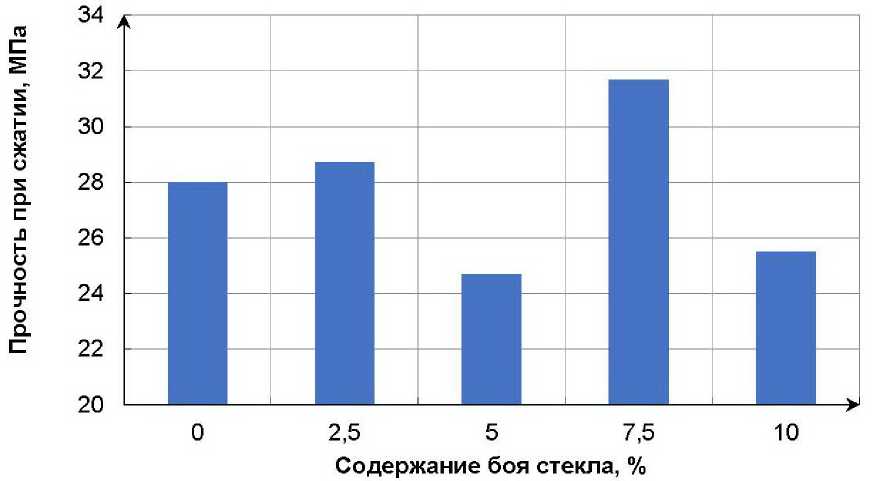

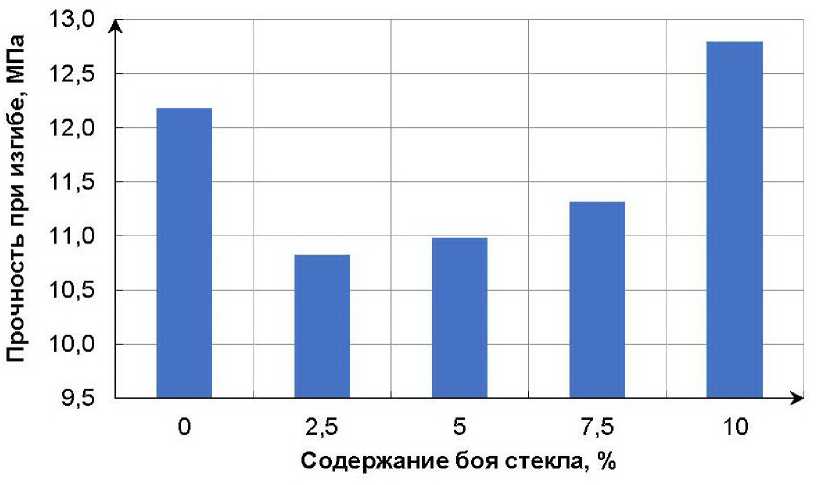

Закономерности физико-химических свойств керамического кирпича от введения добавки приведены на рисунках 2, 3.

Анализ полученных результатов

Анализируя физико-химические свойства образцов составов № 2- № 5 по сравнению с базовым № 1 можно отметить следующее.

Сушильная усадка и коэффициент чувствительности к сушке изменяются незначительно (от 4,82 до 3,87 % и от 0,59 до 0,49 соответственно). При этом максимальное значение сушильной усадки в 4,82 % и коэффици- ента чувствительности к сушке – 0,59 имеют образцы базового состава № 1, а минимальное значение этих параметров у образцов состава № 5 (3,87 % и 0,49 соответственно). С уменьшением количества боя стекла в смеси сушильная усадка и чувствительность к сушке образцов увеличивается. Это можно объяснить тем, что в составе боя стекла основную часть составляет фракция с размером зёрен более 1 мм (более 50 %, таблица 1), в отличие речного песка и отсева, у которых основная часть представлена фракцией с размером зёрен менее 1 мм.

Влияние добавки боя стекла на показатели водо-поглощения, кажущей плотности и открытой пористости незначительно от 15,10 до 15,97 % – по водопоглощению, от 1832,31 до 1873,31 кг/м3 – по кажущейся плотности и от 28,29 до 29,38 % по открытой пористости соответственно.

Минимальное значение водопоглощения 15,10 % у образцов состава № 5, максимальное значение водо-поглощения 15,97 % у образцов состава № 2. Максимальное значение кажущейся плотности имеют образцы состава № 5. Минимальное значение открытой пори-

Таблица 3 – Физико-химические свойства образцов

Table 3 – Physicochemical properties of samples

|

Свойства |

Составы керамических масс |

||||

|

№ 1 |

№ 2 |

№ 3 |

№ 4 |

№ 5 |

|

|

Сушильная усадка, % |

4,82 |

4,45 |

4,66 |

4,09 |

3,87 |

|

Коэффициент чувствительности к сушке, Кч |

0,59 |

0,52 |

0,57 |

0,50 |

0,49 |

|

Водопоглощение, % |

15,67 |

15,97 |

15,94 |

15,50 |

15,10 |

|

Кажущая плотность, кг/м3 |

1836,44 |

1832,20 |

1843,22 |

1856,94 |

1873,31 |

|

Открытая пористость, % |

28,77 |

29,26 |

29,38 |

28,79 |

28,29 |

Рисунок 2 – Прочность при сжатии образцов с добавкой боя стекла

Figure 2 – Compressive strength of specimens with the addition of broken glass

Рисунок 3 – Прочность при изгибе образцов с добавкой боя стекла Figure 3 – Bending strength of specimens with the addition of broken glass стости 28,29 % у образцов состава № 5, а максимальное 29,38 % - у образцов состава № 3. Это можно объяснить тем, что небольшое количество стекла расплавляется и впитывается глинистым веществом во время обжига и на месте зёрен стекла образуются поры. При дальнейшем увеличении количества стекла, образовавшийся из него во время обжига расплав насыщает глинистое вещество и далее уже начинает действовать как плавень, т. е. сплавляет глинистые минералы с закрытием пор и как следствие приводит к снижению водопоглощения. Кажущаяся плотность образцов с ростом количества добавки боя стекла в составе шихты, увеличивается. Это объясняется увеличением массы образцов при сохранении ими их объёма с одновременным закрытием открытой пористости расплавом стекла.

Анализируя полученные закономерности прочности при сжатии и изгибе строительной керамики от введения добавки (рисунок 2, 3) видно, что прочность при сжатии образцов составов находится в интервале 24,71–31,68 МПа. Максимальная прочность при сжатии присутствует у образцов состава № 4. Прочность при изгибе изменяется в интервале 10,82–12,79 МПа. Максимальная прочность при изгибе наблюдается у образцов № 5. Добавка боя стекла в шихту сначала снижает прочность при изгибе, а затем увеличивает. Это также может быть объяснено взаимодействием расплава стекла с глинистым веществом, когда небольшое его количество впитывается в основную массу, оставляя поры, а при увеличении – играет роль плавня, спекая глину в однородную массу.

Полученные данные согласуются с ранее известными результатами исследований в этой области.

Выводы

Изделия строительной керамики (кирпич керамический для кладки наружных и внутренних стен зданий и сооружений) должны отвечать следующим основным требованиям по СТБ 1160-99:

– предел прочности при сжатии – не менее 7,5 МПа;

– предел прочности при изгибе – не менее 1,4 МПа;

– водопоглощение должно быть не менее 8 %.

В результате проведенных исследований установлено:

– полученные образцы керамического кирпича с добавкой боя стекла соответствуют требованиям СТБ 1160-99;

– введение в состав шихт боя стекла приводит к увеличению прочности при сжатии. Водопоглощение и кажущаяся плотность изменяются незначительно. Бой стекла при нагревании образует пиропластическую массу, которая участвует в процессе спекания глины и отощителей, образуя прочную структуру, тем самым увеличивая механическую прочность;

– оптимальное количество боя стекла, используемого в качестве добавки при производстве кирпича керамического для кладки наружных и внутренних стен зданий и сооружений, находится в интервале от 5 до 10 %;

– добавление боя стекла в количестве от 5 до 10 % при производстве керамического кирпича из глинистого сырья «Заполье» способствует появлению расплава, что приводит к процессам кристаллизации твердых минералов из расплава и увеличению количества стекло-фазы, определяющей прочностные свойства керамических изделий;

– введение в состав шихт боя стекла в качестве отощителя взамен части песка при неизменности температуры спекания кирпича в соответствии с технологическим процессом производства на ОАО «Обольский керамический завод» позволяет получить изделия соответствующее требования СТБ и расширить возможности переработки боя стекла.

Список литературы Исследование эффективности использования добавки боя стекла при изготовлении керамических материалов

- Бетонная смесь, патент 2632082 / Тимохин, Д.К., Геранина, Ю.С., Страхов, A.B. и Иващенко, Ю.Г. Российская Федерация, опубликован 02.10.2017.

- Волочко, А.Т, Манак, П.И., Подболотов, К.Б. и Хорт, H.A. (2023). Использование промышленных отходов в производстве изделий строительной керамики. Современные методы и технологии создания и обработки материалов, Сборник научных трудов. Кн. 1. Материаловедение, С. 187-197.

- ВОЛОЧКО, AI, Подболотов, К.Б. И Дятлова, Е.М. (2013). Огнеупорные и тугоплавкие керамические материалы. Минск: Беларуская навука, Республика Беларусь.

- Гайдук, Д.М., Литвинчук, М.А. и Васильева, Е.И. (2017). Стеклобой как альтернатива природному мелкому заполнителю в асфальтобетонах. Инновации в строительстве и эксплуатации дорожно-строительного комплекса: Международная научно-техническая конференция молодых ученых, аспирантов, магистрантов и студентов. Минск, БИТУ, С. 51-53.

- Дворкин, Л.И. и Дворкин, О.Л. (2007). Строительные материалы из отходов промышленности. Москва: Феникс, Российская Федерация.

- Женжурист, И.А., Хозин, В.Г., и Низамов, Р.К. (2019). Использование промышленных отходов стеклоизделий в технологии строительной керамики, Строительные материалы, № 12, С. 34-36., D0I: https://doi.org/10.31659/0585-430Х-2019-777-12-34-36.

- Зеленев, Е.А. и Белов, В.В. (2022). Использование стеклобоя как вторичного заполнителя в составе цементного бетона, Вестник Тверского государственного технического университета, Серия «Строительство. Электротехника и химические технологии», № 4 (16), С. 12-20.

- Левицкий, И.А. и Пищ, И.В. (2002). Основы производства керамических плиток. Минск: БГТУ, Республика Беларусь.

- Мелконян, Р.Г. (1986). Использование промышленных отходов при производстве новых строительных материалов, ЦШШТЭПМС. Серия 1. Экономия и рациональное использование сырьевых, топливно-энергетических и других материальных ресурсов, ВЫП. 2, С. 45-49.

- Минько, Н.И., и Калатози, В.В. (2018). Использование стеклобоя в технологии материалов строительного назначения, Вестник Белгородского государственного технологического университета им. В. Г. Шухова, № 1, С. 82-88. D0l:10.12737/article_5a5dbf09319de9.71561256.

- Павлушкина, IK. и Кисиленко, Н.Г. (2011). Использование стекольного боя в производстве строительных материалов. Стекло и керамика, I 84, № 5, С. 27-34.

- Пузанов, С.И. (2007). Особенности использования материалов на основе стеклобоя как заполнителей портландцемент-НОГО бетона. Строительные материалы, № 7, С. 12-15.

- Способ изготовления стеновых изделий на основе жидкого стекла и стеклобоя методом электропрогрева, патент 260648 / Логунин, А.Ю., Соков, В.Н. и Бегляров А.Э. Российская федерация, опубликован 10.01.2017.

- Способ получения микрошариков для световозвращающих покрытий, патент 2692712 / КОСЯКОВ, А.В., Никулин, С.В., Будов, В.В., Кулигин, С.В., Ишков, А.Д., Сальников, Е.П. и Рововой В.В. Российская Федерация, опубликован 26.06.2019.

- Чупрова, Л.В. (2016). Отходы производства и потребления стекла как сырье для получения качественной продукции, Международный журнал прикладных и фундаментальных исследований, № 12-4, С. 640-644. URL: https://applied-research.ru/ru/article/view?id=10898 (дата обращения: 15.09.2024).

- Шишакина, О.А. и Паламарчук, А.А. (2019). Применение плавней в производстве керамических мате риалов. Маж-ф-тог-родный журнал прикладных и фундаментальных исследований, № 11, С. 105-109.

- Bumanis, G., Bajare, D., Locs, J. and Korjakins, A. (2013). Alkali-silica reactivity of foam glass granules in structure of lightweight concrete. Construction and Building Materials, vol. 47, pp. 274-281.

- Darweesh, H.H.M. (2019). Recycling of glass waste in ceramics-part I: physical, mechanical and thermal properties. SNApplied Sciences, 1:1274, https://doi.org/10.1007/s42452-019-1304-8 (accessed: 15.09.2024).

- Jani, Y. and Hogland, W. (2014). Waste glass in the production of cement and concrete - a review.Journal of Environmental Chemical Engineering, vol. 2, Issue 3, pp. 1767-1775.

- Meland, I. and Dahl, P.A. (2001). Recycling glass cullet as concrete aggregates, applicability and durability. Recycling and Reuse of glass Cullet: Proceedings of International Symposium, Dundee UK, pp. 167-177.

- Serpa, D., Silva, Santos, A., de Brito, J., Pontes, J. and Soares, D. (2013). ASR of mortars containing glass. Construction and Building Materials, hi, pp. 489-495, http://dx.doi.Org/10.1016/j.conbuildmat.2013.05.058 (accessed: 15.09.2024).

- Panzera, Т.Н., Borges, P.H.R., Sabariz, A.L.R. and Cota, F.P. (2013). Recycled glass as potential aggregate for concrete tiles: a statistical analysis Of the physical and engineering properties. Internationa! Journal of Environment and Waste Management, 12, pp. 280-299, http://dx.doi.org/10.1504/ IJEWM.2013.056196 (accessed: 15.09.2024).