Исследование эффективности электрогидравлических эффектов при получении кавитационного водоугольного топлива для котельных установок Красноярского края

Автор: Дубровский Виталийалексеевич, Исаков Юрий Владимирович, Потылицын Михаил Юрьевич, Потапов Игорь Иванович, Широков Викторниколаевич

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 6 (32), 2010 года.

Бесплатный доступ

Рассмотрена эффективность получения кавитационного водоугольного топлива с использованием электрогидравлических эффектов. Проанализированы результаты проведенных исследований по получению кавитационного водоугольного топлива.

Кавитационное водоугольное топливо, электрогидравлический эффект, исследование

Короткий адрес: https://sciup.org/148176376

IDR: 148176376 | УДК: 662.74

Текст научной статьи Исследование эффективности электрогидравлических эффектов при получении кавитационного водоугольного топлива для котельных установок Красноярского края

В ближайшей перспективе прогнозируется повышение роли угля в топливно-энергетическом балансе страны, что обусловлено его крупными запасами. Однако экологические ограничения (особенно после ратификации Киотского протокола) требуют разработки и внедрения новых экологически чистых угольных технологий, обеспечивающих наиболее полное использование топлива при максимально сниженной вредной нагрузке на окружающую среду.

Особенно остро экологические проблемы стоят в угольных регионах России, где вокруг угледобывающих и углеперерабатывающих предприятий в гидроотвалах и отстойниках скапливается большое количество добываемого угля, представленного в виде тонкодисперсных угольных шламов. Гидроотвалы и отстойники периодически чистятся механогидравлическим способом, и повторно добытые угольные шламы сбрасываются либо в отработанные выработки шахт, либо в ближайшие овраги и водоемы. В отдельных случаях производится обезвоживание отходов флотации и их складирование на свободных площадях.

Применение суспензионного угольного топлива является реальной возможностью замены не только «грязного» угля и малоэффективных методов его сжигания в слоевых топках, но и дефицитных жидких и газообразных видов топлива.

Перевод шламов в транспортабельное и технологически удобное суспензионное водоугольное топливо (ВУТ) позволит добиться существенного экономического эффекта и резко улучшитьэкологическую обстановку. При этом получаемое топливо и технологии его использования должны отвечатьжестким требованиям современного рынка, связанным с обеспечением высокой экономической конкурентоспособности и минимизацией возможного опасного экологического воздействия на окружающую среду.

Учитывая, чтов себестоимости вырабатываемой тепловой энергии стоимость топливной составляющей занимает от40до 70 %, снижение стоимости топлива или его удельного расхода является важным фактором получения экономического эффекта.

Существующие механические методы, используемые в шаровых мельницах, кавитаторах и др., характеризуются повышенными энергетическими затратами и износом рабочих узлов машин.

Разрушающее воздействие на угольное сырье может создаваться ис помощью последовательности контролируемых маломощных взрывов в жидкой среде, при которых происходит измельчение, перемешивание сырья и активация воды. Применение высоковольтных разрядов достаточно хорошо изучено и используется в технологиях дробления минеральных веществ в конденсированных средах [1], обогащения угольного сырья и т. д. Однако законченных исследований об эффективности измельчения сырья для приготовления ВУТ методом проведения высоковольтных электрогидравлических взрывов практически нет. Предполагается, что при высоковольтных разрядах в конденсированных средах (жидкости) формируется широкий спектр электрогидравлических эффектов (ЭГЭ), которые могут бытьиспользованы для измельчения угольного сырья. Специально сформированные в воде импульсные разряды могут образовывать зоны сверхвысокого гидравлического давления и способны совершатьмеханическую работу по разрушению угля.

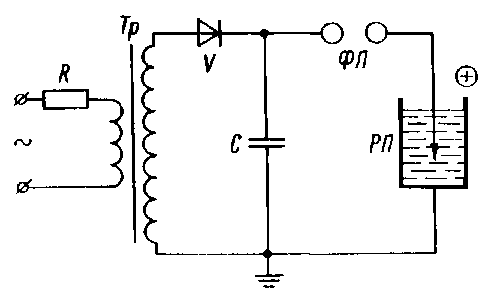

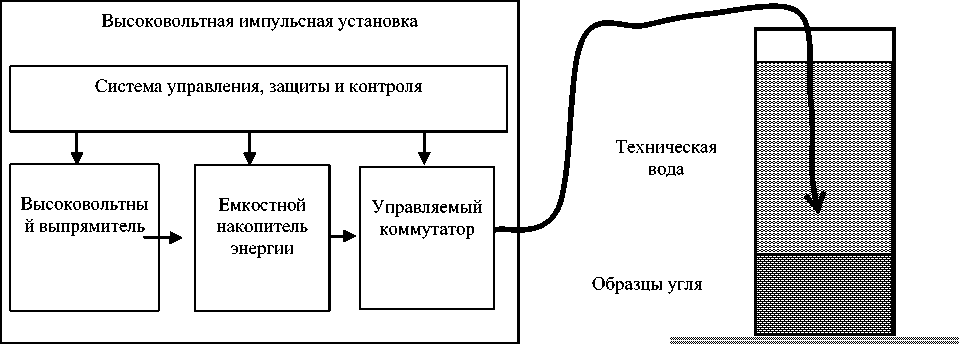

Установка по дроблению угольного сырья с использованием ЭГЭ (рис. 1) состоит из источника высоковольтных силовых импульсов с подключенным к рабочему разряднику выходом и активной зоны измельчения. Потенциальный электрод рабочего разрядника размещен в активной зоне и создает высоковольтный разряд вблизи решетки сепаратора, которая является вторым электродом и разделяет фракции угля после формирования серии ударов. Силовая высоковольтная установка включает в себя повышающий трансформатор Тр, высоковольтный выпрями-тельV, накопитель энергии – импульсный конденсатор С, формирующий промежуток – ФП-разрядник.

При работе установки происходит заряд накопителя и после срабатывания формирующего разрядника энергия подается на электрод рабочего разрядника для формирования высоковольтного разряда в жидкости. Создаваемые ударные воздействия в жидкости измельчают угольное сырье, приводя к образованию водоугольной суспензии. Получаемые мелкие фракции проникают через решетку сепаратора, а крупные фракции подвергаются последующим ударным воздействиям.

Рис. 1. Функциональная схема дробления угольного сырья с использованием ЭГЭ: R – зарядное сопротивление;

Тр – повышающий трансформатор; V– высоковольтный выпрямитель; С – накопитель энергии; ФП – формирующий промежуток (формирующий разрядник); РП – рабочий промежуток в жидкости

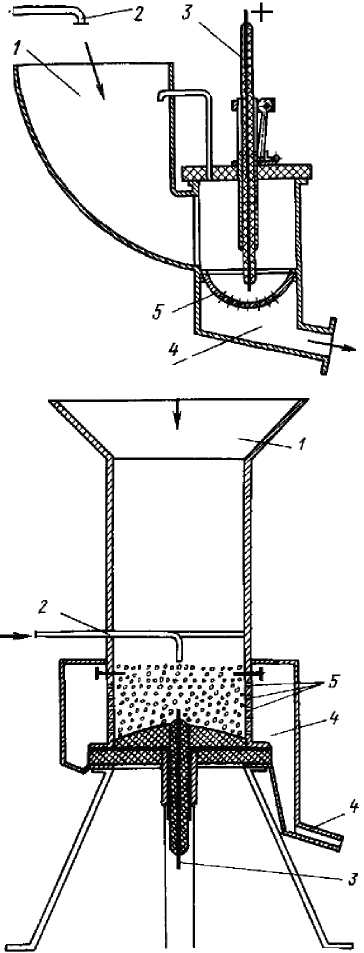

Конструкции типовых электрогидравлических дробилок отличаются размещением рабочих электродов (рис. 2), но принцип работы у них одинаков. Угольное сырье загружается из входного бункера 1 и совместно с подводимой технической водой 2 подается в активную зону для измельчения. Высоковольтные электроды 3 размещены в замкнутом объеме и создают разряды в жидкости с возникновением ударных воздействий. После измельчения сырья суспензия через решетки сепарации 5 поступает на выход 4 для дальнейшего использования.

Исследование эффективности процесса получения водоугольной смеси было проведено на макетном образце [2], представленном на рис. 3.

Проверка возможностей ЭГЭ-дробления осуществлялась на небольших объемах угольного сырья с использованием высоковольтного силового импульсного генератора универсального назначения. Генератор формировал серию одиночных силовых высоковольтных импульсов U амплитудой 12…18 кВ и энергией 3…5 кДж. В качестве накопителей использовались импульсные конденсаторы типа ИК-12-25 общей емкостью С, равной 24…48 мкФ. В рабочую активную зону дробления силовые импульсы подавались посредством коаксиального кабеля РК50-17-17 длиной более 10 м, который обеспечивал необходимую электрическую прочностьи пространственное размещение составных частей установки. Активная зона дробления угля представлена цилиндрическим объемом 50 дм3, заполненным водой. Рабочий разрядник в виде разделанного конца коаксиального кабеля имел зазор 24…25 мм. После формирования серии от 10 до 40 разрядов проводилась классификация фракций путем рассеивания образовавшегося продукта. Анализ результатов позволил оценить эффективность метода измельчения угольного сырья, возможности его промышленной реализации и определитьосновные технические требования к опытному образцу установки. Характерис- тика контрольных образцов, параметры ударных воздействий и их результаты приведены в таблице.

Рис. 2. Основные виды электрогидравлических дробилок (обозначения см. в тексте)

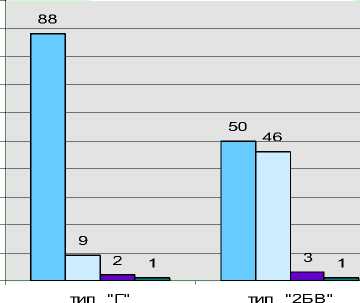

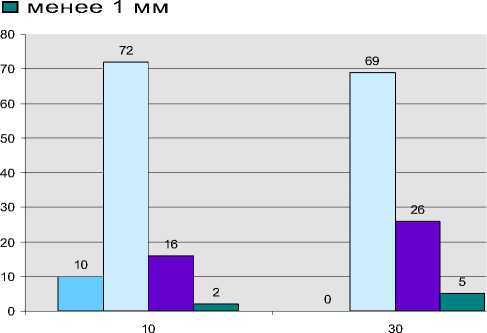

Результаты классификации по размерам свидетельствуют об энергетических затратах при изменении фракционного состава угольного сырья (рис. 4).

Повышение эффективности дробления связано с увеличением амплитуды ударных воздействий гидравлического и гидродинамического происхождения в жидкости при элект-рическихразрядахопределеннойдлительностиимаксималь-но крутыми фронтами высоковольтных силовых импульсов. Анализ возможных схем размещения рабочих разрядников в активной зоне измельчения сырья показывает, что повышенной живучестью к ударным воздействиям обладает вариант с вертикальной установкой электрода.

В ходе проведенных исследований по измельчению угольного сырья малых объемов были выявлены следующие особенности применения ЭГЭ:

– ударные разрушительные воздействия характеризуются выраженным локальным характером. Эффективное измельчениесырьянаблюдаетсявобъеме3…5дм3актив-ной зоны формирования электрического разряда. Эффек- тивностьмеханизма дробления сырья зависит от режима высоковольтных разрядов. Для крупных фракций угля (от 50до 150 мм) оптимален режим мягкого разряда (U =20кВ, С = 1,0 мкФ), а для мелких фракций – режим жесткого

Высоковольтный

Активная зона

кабельс разрядником измельчения угля

Рис. 3. Макет дробилки для получения водоугольной суспензии

□ более 10 мм

□ более 30 мм

□ от 10 до 1 мм

□ от 30 до 10 мм

□от1до0,6мм

□ менее 0,6 мм

□ от 10 до 1 мм

аб

Рис. 4. Процентный состав водоугольной суспензии после последовательностей ударных воздействий для угольного сырья различных типов: а – сравнение угля типов Г и 2БВ при серии из 20 разрядов;

б – сравнение угля типа 2БВ при серии из 10 и 30 разрядов

Данные, полученные при исследовании дробления угольного сырья

– существующая элементная база силовых высоковольтных импульсных генераторов характеризуется ограниченным ресурсом по количеству формируемых силовых импульсов. В частности, ограниченным ресурсом обладают высоковольтные накопительные емкости (до 1·106 разрядов) и коммутирующие разрядники (от 1·104 до 1·106 разрядов). Заявленный ресурс генератора позволяет выполнитьдробление примерно 30…50 т угольного сырья, что для крупномасштабного производства ВУТ не достаточно. Так, производительность одной угольной дробилки при использовании универсального высоковольтного генератора типа «Зевс-42» (с потребляемой от электрической сети мощности 4 кВт) составляет 150… 200 кг/ч. Расход электрической энергии при реализации измельчения угольного сырья с помощью ЭГЭ прогнозируется от 15 до20кВт·чна 1 т. Повышение производительности и суммарных энергетических характеристик импульсных генераторов возможно путем увеличения числа активных зон (дробилок). Для измельчения соответствующих фракций целесообразно использовать индивидуальные режимы. Рабочий разрядник должен подключаться к отдельному разрядному накопителю и формирующему промежутку. Повышение ресурса комплектующих силовой установки возможно путем применения мало-нагруженных режимов и резервирования основных узлов;

– конструкция активной зоны измельчения находится под ударными воздействиями. Основные механические нагрузки испытывают электроды рабочего разрядника и элементы его крепления. Повышение ударной прочности конструкции и обеспечение постоянства разрядного промежутка увеличивает сроки эксплуатации рабочих разрядников. Для электрической изоляции электродов предлагается применятькомпозиционные материалы на основе сверхвысокомолекулярного полиэтилена с молекулярной массой более 1,5·106 г·моль–1, который обладает повышенной жесткостью, ударной прочностью и сопротивлением к абразивному изнашиванию.

Таким образом, определены возможности применения ЭГЭ для измельчения угольного сырья при получении водоугольной суспензии. Предварительные результаты свидетельствуют об эффективности данной технологии при использовании индивидуальных параметров силовых импульсов для каждого рабочего разрядника. В ходе исследований разработаны общетехнические и специальные требования к опытному образцу оборудования.