Исследование эффективности очистки воскового сырья в воде при интенсивном механическом перемешивании

Автор: Бышов Д.Н., Каширин Д.Е., Павлов В.В., Угланов М.Б., Нефедов Б.А., Макаров В.А., Полищук С.Д.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Статья в выпуске: 12, 2017 года.

Бесплатный доступ

Цель исследования - изучение возможности и определение целесообразности очистки вос-кового сырья путем освобождения от загряз-няющих компонентов до его перетопки в вос- котопках различного типа. Основным загряз-нителем воскового сырья, значительно сни-жающим качество и выход товарного воска при перетопке, является перга. Представле-ны методика и результаты эксперимента по определению эффективности очистки из-мельченного воскового сырья при интенсив-ном механическом перемешивании в воде. Оценивается влияние двух факторов - интен-сивности перемешивания и времени переме-шивания - на относительное изменение сухой массы сырья, вызванное удалением водорас-творимых примесей, включая пергу. Установ-лена адекватная эмпирическая зависимость, определяющая влияние перечисленных факто-ров на критерий оптимизации. Произведена оптимизация полученной модели, определены значения факторов, при которых целесооб-разно осуществлять влажную очистку из-мельченного воскового сырья посредством интенсивного механического перемешивания. В частности, установлено, что критерий оп-тимизации - относительное изменение сухой массы - стремится к максимуму при значении интенсивности перемешивания 15 кВт/м3 на протяжении 9-10 минут, по истечении кото-рых большая часть содержащейся в сырье перги полностью распадается до отдельных пыльцевых зерен и проходит сквозь ячейки фильтровальной сетки, на которой остается очищенное восковое сырье. Результаты ис-следования позволяют определить основные параметры режима очистки воскового сырья с применением перемешивающих устройств различных габаритов.

Восковое сырье, перга, очистка, интенсивность, перемешивание

Короткий адрес: https://sciup.org/140225735

IDR: 140225735 | УДК: 631.363.258/638.178

Текст научной статьи Исследование эффективности очистки воскового сырья в воде при интенсивном механическом перемешивании

Введение. Известно, что основным загрязнителем воскового сырья является перга. По мнению многих пчеловодов, для очистки сырья от примесей перед перетопкой следует залить его теплой водой и выдержать в ней двое суток для удаления из него водорастворимых компонентов [1–4]. Воду при этом следует менять несколько раз. Однако на практике замачивание воскового сырья перед перетопкой применяется редко, так как это требует дополнительных затрат труда, времени и ресурсов. Кроме того, длительный (до нескольких суток) контакт рыхлого воскового сырья с теплой водой приводит к развитию патогенной микрофлоры и гнильцовых поражений, что делает восковое сырье непригодным для дальнейшей переработки. В связи с вышесказанным необходимо исследовать возможность и найти способ промышленной механизированной очистки воскового сырья от загрязнений путем интенсивного перемешивания измельченного воскового сырья в воде, что приведет к удалению из него большей части перги и других водорастворимых примесей перед перетопкой. Уменьшение контакта расплавленного воска с загрязнениями позволит увеличить процент выхода получаемого воска и улучшить его качество.

В ранее проведенном исследовании [5–7] изучена способность перги к расслоению при ее замачивании в воде. С целью определения количественных параметров оптимального режима очистки воскового сырья в воде при интенсивном механическом перемешивании было решено провести многофакторный эксперимент, устанавливающий влияние двух факторов – интенсивности и времени перемешивания – на степень очистки воскового вороха в воде, которая оценивается процентом удаленных примесей от первоначальной массы в пересчете на сухое вещество (критерий оптимизации максимизируется).

Цель исследования . Изучение возможности и определение целесообразности очистки воскового сырья путем освобождения от загрязняющих компонентов до его перетопки в воскотоп-ках различного типа.

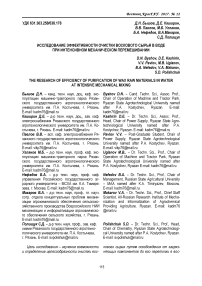

Материалы и методы исследования. Для проведения исследования была изготовлена лабораторная установка, схема и общий вид которой показаны на рисунке 1.

Установка состоит из подвижного основания 1, имеющего возможность вертикального перемещения с фиксацией положения, на котором расположен привод, состоящий из электродвигателя 3 постоянного тока марки УХЛ-4 с редуктором и вала 2 с наконечником 9. На валу 2 привода установлен электронный тахометр, состоящий из диска 10 с расположенными по окружности постоянными магнитами и датчика Холла, импульсы с которого поступают на мультиметр 4 модели M890F с функцией измерения частоты. Регулирование частоты вращения ротора электродвигателя 3 осуществляется изменением напряжения при помощи ЛАТРа 5 с последующим его выпрямлением через диодный мост. Измерение мощности, потребляемой электродвигателем 3, проводили при помощи ваттметра 6 марки Д539. Под основание 1 установки помещаются сменные емкости 8 различного объема, в каждой из которых установлен собственный вал с закрепленными на нем одной или несколькими мешалками, зафиксированный от поперечного смещения в двух подшипниковых опорах, расположенных в крышке и на дне емкости. При соединении с приводом вал, установленный в емкости, входит в зацепление с наконечником 9 вала 2 привода. Во время перемешивания происходит контроль температуры жидкости внутри емкости 8 при помощи внедренной в крышку термопары от мультиметра 7 марки M-838 с функцией измерения температуры.

Наиболее точным методом определения интенсивности перемешивания является отношение расходуемой на перемешивание мощности к единице объема N/V , Вт/м3. Мощность N (Вт), расходуемую на перемешивание, можно определить как полезную мощность электродвигателя, приводящего в движение мешалку с определенными геометрическими параметрами, установленную в данном конкретном сосуде. Мощность электродвигателя измерялась ваттметром. Полезная мощность, потребляемая мешалкой, или мощность, расходуемая на перемешивание, рассчитывалась как разность измеренной электрической мощности двигателя с мешалкой, работающей в жидкости, и на холостом ходу при одинаковых числах оборотов.

Результаты исследования и их обсуждение . Для проведения опытов взяли небольшую емкость диаметром D = 160 мм и объемом V = 1,7 л и изготовили для нее мешалку с двумя прямыми лопастями и отражательные перегородки. Геометрические параметры системы определили по справочным данным [8], выполнив рекомендованные соотношения В/D = 0,11; D/d = 3,07; b/D = 0,07; h/H = 0,11, где B – ширина отражательных перегородок; h – высота установки мешалки от дна сосуда аппарата; b – высота лопастей мешалки; d – диаметр мешалки, H – высота столба жидкости в сосуде. При данных значениях параметров нами получено уравнение регрессии, выражающее зависимость полезной мощности N (Вт) от числа оборотов n (об/мин) рабочего вала в виде степенной функции

N ( n ) = ( 6,296 - 10 - 8 ) • n 2,637 . (1)

Разделив данное выражение на объем жидкости в перемешивающем аппарате, получим зависимость интенсивности перемешивания от частоты вращения мешалки. При желании выполнить условие I = N/V = const для геометрически подобных перемешивающих устройств, не- обходимо с увеличением размеров аппарата повысить окружную скорость мешалки и, прини- мая во внимание увеличение ее диаметра, понизить частоу вращения [8].

Рис. 1. Лабораторная установка для исследований процессов растворения:

а – функциональная схема; б – общий вид во время испытаний;

1 – основание; 2 – рабочий вал; 3 – электродвигатель постоянного тока; 4 – мультиметр M890F для измерения частоты импульсов; 5 – ЛАТР; 6 – ваттметр; 7 – мультиметр М-838 для измерения температуры с термопарой, установленной в емкости; 8 – емкость для перемешивания с отражательными перегородками; 9 – наконечник; 10 – тахометр

Для исследования процесса с двумя факторами был выбран некомпозиционный ротата-бельный план второго порядка типа правильного шестиугольника с четырьмя центральными точками. В соответствии с выбранным планом для фактора X1 «интенсивность перемешивания» потребуется использование пяти уровней (+1; +0,5; 0; -0,5; -1); трех уровней (+0,866; 0; -0,866) - для фактора X2 «время перемешивания».

Уровни варьирования фактором X1 «интенсивность перемешивания» и соответствующие им величины оборотов n (об/мин) мешалки рассчитывали с помощью эмпирически установленной зависимости (1). Нижний уровень фактора представлен минимальным значением интенсивности перемешивания (1700 Вт/м3, 800 об/мин) для обеспечения достаточно полного вовлечения свободно плавающей на поверхности воды измельченной массы воскового вороха в турбулентное движение жидкости внутри рабочей камеры. Верхнему уровню соответствует наибольшая частота вращения мешалки (16400 Вт/м3, 1900 об/мин), превышение которой не приводит к повышению эффективности перемешивания и скорости диспергирования загрязнений и способствует выплескиванию воды через отверстия в крышке рабочей камеры. Соответственно, остальные три уровня определяются внутри этого диапазона.

Верхний уровень варьирования фактором X2 «время перемешивания», по данным предварительных исследований, ограничили 10 мин. Таким образом, уровень (+0,866) составил 8 мин. Уровень (-0,866) установлен на значении 2 мин. Таким образом, вариация фактора X2 локализована в более или менее широком диапазоне.

Уровни и интервалы варьирования факторами представлены в таблице.

Для проведения исследования был получен измельченный восковый ворох, являющийся вторичным продуктом при извлечении перги из сотов посредством механизированной технологии [9–16]. При использовании данной технологии, в процессе выполнения её последней операции - пневмосепарации, теряется до 30 % перги, которая уходит в восковое сырье, загрязняя его, при этом загрязненность восковыми частицами выделяемой так называемой «чистой перги» достигает 7 % [1-16].

Факторы и уровни их варьирования

|

Фактор |

Ед. изм. |

Уровень варьирования |

Интервал варьирования |

||||||

|

-1 |

-0,866 |

-0,5 |

0 |

+0,5 |

+0,866 |

+1 |

|||

|

X1 – интенсивность перемешивания |

Вт/м3 |

1700 |

- |

5375 |

9050 |

12725 |

- |

16400 |

3675 |

|

X2 – время перемешивания |

с |

- |

120 |

- |

300 |

- |

480 |

- |

180 |

Эксперимент проводили следующим образом. Из полученного воскового вороха формировали навески массой 20±2 г, которые загружали в лабораторную установку (см. рис.1). Водяную смесь воскового сырья подвергали интенсивному перемешиванию в соответствии с планом эксперимента. По завершении перемешивания водяную смесь отфильтровывали при помощи сетчатых бюксов, изготовленных из сетки с размером ячейки 0,5×0,5 мм и предварительно взвешенных на весах марки ВЛКТ-500, и ополаскивали холодной водой.

Бюксы с частицами воскового сырья обдували теплым воздухом, пока вода не испарится с поверхности сита и промежутков между ячейками сетки, затем взвешивали на весах. Далее определяли влажность отфильтрованного воскового сырья по стандартной методике (ГОСТ 31775-2012).

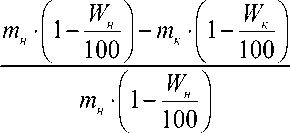

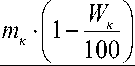

Критерием оптимизации является относительное изменение (уменьшение) массы воскового сырья вследствие удаления растворившихся и диспергированных компонентов

△ m %

• 100 = 100 -

W н

-

• 100,

где Δ m % – относительное изменение массы воскового сырья (процент удаленных загрязнений), %; m н – масса навески до очистки, г; m к – масса очищенного воскового сырья, г; W н – начальная относительная влажность воскового сырья, %; W к – относительная влажность воскового сырья после очистки, %; (1 - —) - пересчет на сухое вещество.

Опыты проводили с 10-кратной повторностью в каждой точке плана.

В результате проведенного исследования получено уравнение регрессии (2), описывающее зависимость количества удаленных из воскового сырья примесей, выраженного относительным изменением сухой массы, от интенсивности и времени перемешивания в воде с постоянной температурой

△ m/I , t ) = 6,79 + 0,001 • I + 0,03 8 • t — 8,62•Ю - 7 • I • t - 1,71 - 10 - 8 • 1 2 - 2,2•Ю - 5 • t 2 . (2)

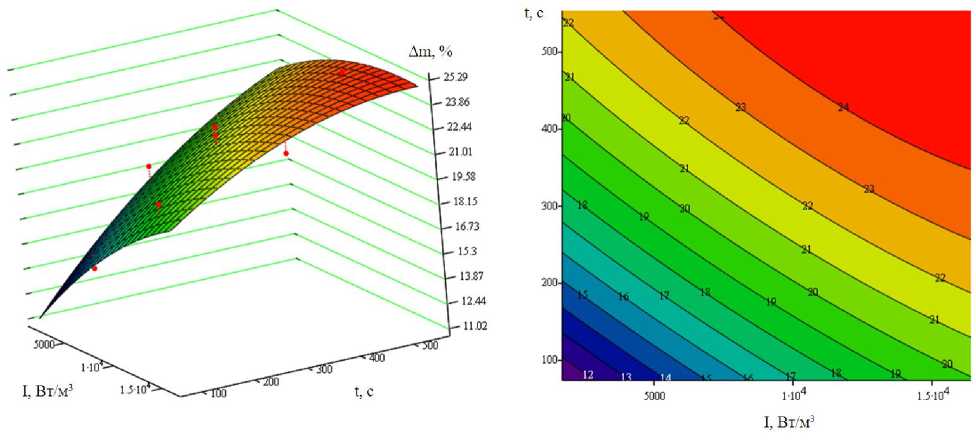

Полученная эмпирическая зависимость изображена графически на рисунке 2.

Все факторы, влияющие на процесс, и их взаимодействия оказались значимыми на уровне α = 0,1. Таким образом, получена полная квадратичная модель, адекватно аппроксимирующая результаты эксперимента на уровне значимости α = 0,01. Оптимизация регрессион- ной модели (2), проведенная с использованием встроенных операторов Mathcad 14.0, позволила получить следующие результаты:

F max ( X1 , X2 ) = F (14630, 554) = 24,98 %.

При данном сочетании факторов критерий оптимизации – процент растворившихся и диспергированных примесей – достигает максимального значения.

Рис. 2. Зависимость процента удаленных примесей Δ m (%) от интенсивности I (Вт/м3) и времени t (с) перемешивания

Выводы. Анализ полученных результатов позволяет сделать вывод, что оптимальный режим перемешивания воскового сырья в воде находится вблизи верхней границы факторного пространства по обоим факторам. При этом наблюдается заметное насыщение (стабилизация процесса) при приближении значений факторов к верхним уровням. Максимальному удалению примесей из воскового сырья, соответствующему относительной потере сухой массы 25 %, способствует режим перемешивания с интенсивностью I = 15 кВт/м3 в течение 9–10 минут. Характер полученной зависимости (см. рис. 2) свидетельствует о более значительном влиянии на исследуемый процесс времени перемешивания, чем интенсивности.

Список литературы Исследование эффективности очистки воскового сырья в воде при интенсивном механическом перемешивании

- Бышов Д.Н., Каширин Д.Е., Павлов В.В. Исследование гранулометрического состава загрязненного воскового сырья//Энергоэффективные и ресурсосберегающие технологии и системы: сб. науч. тр. между-нар. науч.-практ. конф., посвящ. памяти д-ра техн. наук, профессора Ф.Х. Бурумкулова/отв. за выпуск: А.В. Столяров; Институт механики и энергетики. -Саранск, 2016. -С. 463-465.

- Бышов Д.Н., Каширин Д.Е., Павлов В.В. К вопросу влияния загрязнений, содержащихся в пчелиных сотах, на выход товарного воска//Образование, наука, практика: инновационный аспект: сб. мат-лов Между-нар. науч.-практ. конф., посвящ. Дню российской науки/ФГБОУ ВПО «Пензенская государственная сельскохозяйственная академия». -Пенза, 2015. -С. 280-282.

- Исследование процесса получения воска из воскового сырья различного качества/Н.В. Бышов, Д.Н. Бышов, Д.Е. Каширин //Вестник КрасГАУ. -2015. -№ 6. -С. 145-149.

- Бышов Д.Н., Каширин Д.Е., Павлов В.В. К вопросу усовершенствования технологического процесса очистки воскового сырья от загрязнений//Основные принципы развития землеустройства и кадастров: мат-лы межвуз. науч.-практ. конф. студентов и молодых ученых (27 апр. 2016). -Новочеркасск, 2016. -С. 208-209.

- Бышов Д.Н., Каширин Д.Е., Павлов В.В. Исследование гигроскопических свойств загрязнителей воскового сырья//Электронный научно-методический журнал Омского ГАУ. -2016. -Спецвыпуск № 2. -URL: http://e-journal.omgau.ru/index.php.

- Бышов Д.Н., Каширин Д.Е., Павлов В.В. Исследование дисперсионных свойств перги различного гранулометрического состава//Вестн. Рязан. гос. агротехнол. ун-та им. П.А. Костычева. -2017. -№ 1 (33). -С. 69-74.

- Бышов Д.Н., Каширин Д.Е., Павлов В.В. Результаты многофакторного экспериментального исследования дисперсионных свойств перги//Вестник КрасГАУ -2017. -№ 2 (125). -С. 115-121.

- Стренк Ф. Перемешивание и аппараты с мешалками/пер. с польск. И.А. Щупляка. -Л.: Химия, 1975. -384 с.

- Бышов Н.В., Каширин Д.Е. Вопросы теории механизированной технологии извлечения перги из перговых сотов. -Рязань: Изд-во РГАТУ, 2012. -113 с.

- Исследование конструктивно-технологических параметров измельчителя перговых сотов/Д.Н. Бышов, Д.Е. Каширин, Н.В. Ерма-ченков //Инновационные направления развития технологий и технических средств механизации сельского хозяйства: мат-лы междунар. науч.-практ. конф. -Воронеж, 2015. -С. 116-119.

- Бышов Н.В., Каширин Д.Е. Исследование отделения перги от восковых частиц//Техника в сельском хозяйстве. -2013. -№ 1. -С. 26-27.

- Исследование работы измельчителя воскового сырья/Д.Н. Бышов, И.А. Успенский, Д.Е. Каширин //Сельский механиза-тор. -2015. -№ 8. -С. 28-29.

- Бышов Н.В., Каширин Д.Е. Обоснование рациональных параметров измельчителя перговых сотов//Вестник КрасГАУ. -2012. -№ 6. -С. 134-138.

- Пат. № 2297763 РФ. МПК А01К 59/00. Способ извлечения перги из сотов/Д.Е. Каширин. -Заявл. 05.12.2005; опубл. 27.04.2007, Бюл. № 12. -4 с.

- Пат. № 2326531 РФ. МПК А01К 59/00. Способ извлечения перги из сотов/Д.Е. Каширин, А.В. Ларин, М.Е. Троицкая. -Заявл. 19.12.2006; опубл. 20.06.2008, Бюл. № 17. -4 с.

- Каширин Д.Е. Технология и устройство для измельчения перговых сотов: дис.. канд. техн. наук. -Рязань, 2001. -182 с.