Исследование эффективности пластинчатого теплообменника

Автор: Столяренко В.И., Жерносек С.В., Ольшанский В.И., Марущак А.С., Мовсесян В.Ю.

Журнал: Материалы и технологии @mat-tech

Рубрика: Энергоэффективность

Статья в выпуске: 1 (5), 2020 года.

Бесплатный доступ

В статье проведен эксергетический анализ теплообменных процессов, протекающих в пластинчатом теплообменнике при различных режимах работы и повышение эффективности его работы.Объектом исследования является пластинчатый теплообменный аппарат.Предметом исследований являются процессы теплообмена в пластинчатом теплообменнике.Цель работы - исследование эффективности работы теплообменного аппарата при различных режимахработы.В процессе работы выполнены экспериментальные исследования влияния режима работы и характерадвижения теплоносителей на эксергетический КПД и на величину потерь эксергии теплообменника.

Исследование, эксергия, теплообмен, эксперимент, энергия

Короткий адрес: https://sciup.org/142227618

IDR: 142227618 | УДК: 687.023.054:658.26 | DOI: 10.24412/2617-149X-2020-1-33-38

Текст научной статьи Исследование эффективности пластинчатого теплообменника

Технологические процессы тепловой и влажнотермической обработки изделий и сырья и полуфабрикатов в текстильной и легкой промышленности связаны с потреблением большого количества энергии. К энергозатратным процессам относятся сушка меха, кожи, обуви, производство искусственных материалов на полимерной основе, пленочных материалов, искусственной кожи, обработка теплом либо паром швейных изделий. Для повышения энергетической эффективности и улучшения экологических показателей производства необходима утилизация используемых химических веществ и растворителей с последующим их возвратом в производственный цикл, а также рекуперация энергии уходящих выбросов. Рациональное использование энергетических ресурсов в технологическом цикле производства изделий в легкой промышленности имеет большой потенциал возможностей для повышения энергетической эффективности применяемых аппаратов [1‒5].

МЕТОДИКА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЙ

Для исследования пластинчатого теплообменника выбраны эксергетические показатели, которые позволяют учитывать взаимодействие процесса теплообмена с окружающей средой и возрастание энтропии системы. Расчет теплообменного аппарата с использованием уравнений для расчета потерь эксергии кожухотрубного теплообменника, адаптированный для расчета пластинчатого, эксергетического КПД теплообменника, согласно этой методике, имеет вид [3]

η экс

D

=1= • вх

где Е ВХ – поток эксергии на входе в аппарат.

Сумма потерь эксергии ∑D находится из соотношения

∑ D = D Δ T + D Δ P + D ΔOC , (2)

где D ∆T – потери эксергии от конечной разности температур, Дж, D ∆P – потери эксергии на гидравлические сопротивления, Дж, D ∆OC – потери эксергии от теплообмена с окружающей средой.

При теплообмене с изменением температур вдоль теплообменника потеря эксергии от конечной разности температур находится по уравнению [3]:

DΔT =G1⋅∆e1+G2Δe2, (3)

где G 1 и G 2 – массовые расходы теплоносителей, кг/с, Δ е 1 и Δ е 2 – изменение удельной эксергии потока в теплообменнике для теплоносителей, Дж/кг.

Из уравнений следует, что при повышении температурного напора в теплообменнике потери эксергии от конечной разности температур снижаются.

Потери эксергии от гидравлических сопротивлений можно определить по формуле [4]

D Δ P = T 0 ⋅ G 1 -

β1 ⋅(P1′′-P1′)

, ρ1

где β – коэффициент объемного (термического) расширения для жидкостей, 1/К, ρ – плотность теплоносителя, кг/м 3 , P″ 1 , P′ 1 – давление на выходе и входе в теплообменник.

Потери теплоты в окружающую среду обусловлены несовершенством тепловой изоляции и приводят к снижению эксергий потоков рабочих сред на выходе из теплообменника. Количественно потери теплоты в окружающую среду определяются из уравнения [3].

D ос = Q 1пот ⋅ (1 - T 0 ) + Q 2пот ⋅ (1 - T 0 ) , (5) T 1 T 1

где Q 1 ПОТ и Q 2 ПОТ – потери теплоты теплоносителей, Вт, Т 1 и Т 2 – среднелогарифмические температуры теплоносителей.

Для определения эксергетического КПД разработан лабораторный стенд, позволяющий оценить влияние режимов работы (характер движения, расход, температура теплоносителей) на величину этих потерь тепловой энергии. В состав стенда входит пластинчатый теплообменник Wort Chiller, технические характеристики которого представлены в таблице 1. Конструктивно теплообменник состоит из 20 пластин из нержавеющей стали марки 304 толщиной 0,3 мм, паянных чистой медью в бескислородной печи. На входах и выходах установлены фитинги с резьбой 1/2 дюйма. Для измерения температуры используются металлические водонепроницаемые датчики температуры NTS. Для исследования КПД аппарата в конструкции предусмотрен съемный термоизоляционный кожух.

Таблица 1 – Технические характеристики пластинчатого теплообменника

|

Показатель |

Значение |

|

Максимальная скорость потока, м 3 /с |

0,07 |

|

Рабочее давление, МПА |

1,0 |

|

Максимальное давление, МПа |

2,0 |

|

Производительность, кВт |

1-5 |

|

Габаритные размеры, мм |

190 × 73 × 65 |

|

Число пластин, шт. |

20 |

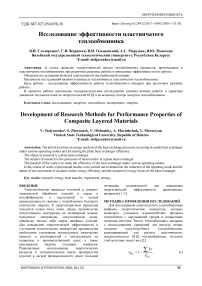

Принципиальная схема установки представлена на рисунке 1.

Рисунок 1 – Принципиальная схема установки: 1 – резервуар горячего теплоносителя, 2 – циркуляционный насос подачи горячего теплоносителя, 3 – водонагреватель, 4 – счетчик расхода горячего теплоносителя, 5 – датчик температуры горячего теплоносителя на входе в теплообменник Т1, 6 – пластинчатый теплообменник, 7 – датчик температуры горячего и холодного теплоносителя Т3, 8 – счетчик расхода холодного теплоносителя, 9 – насос подачи холодного теплоносителя, 10 – резервуар холодного теплоносителя, 11 – датчик температуры горячего теплоносителя на входе теплообменника Т2, 12 – датчик температуры холодного теплоносителя Т4; 13 – сливной кран

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

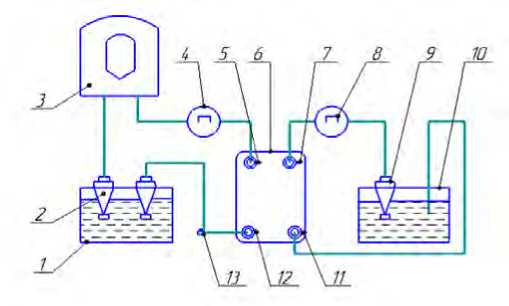

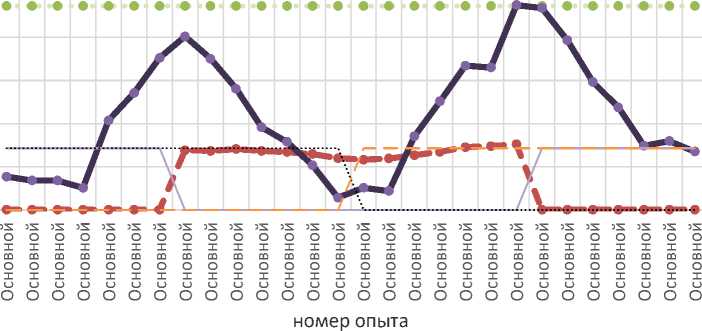

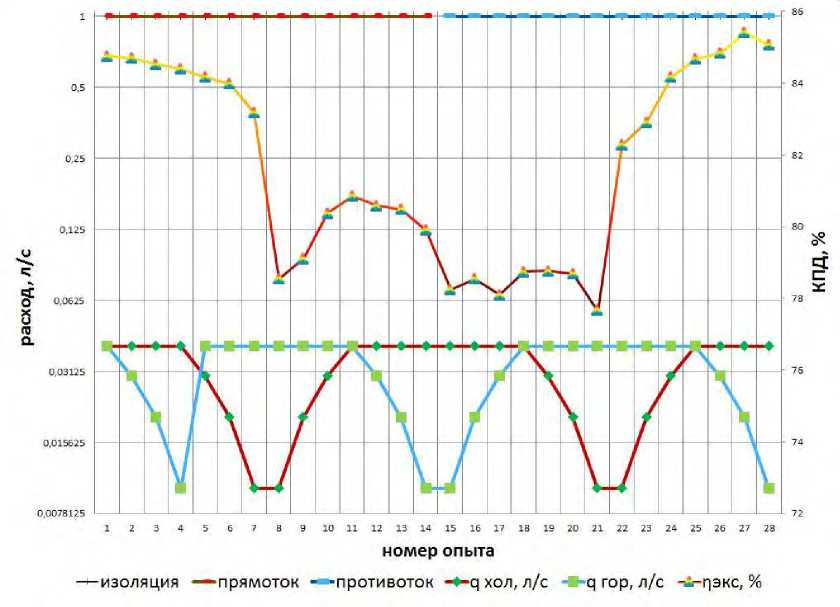

На рисунках 2‒3 приведены графики зависимости величины потерь эксергии и итогового КПД теплообменника от изменения условий термодинамического процесса.

■ ^ • Dиз, Вт • • • D∆P, Вт ^Z^ D∆T, Вт изоляция прямоток противоток

” 010

Q_

CD

О 005

Рисунок 2 – График изменения потерь эксергии

■ ^ e Dиз, Вт • • • D∆P, Вт <™«^* D∆T, Вт q хол, л/с q гор, л/с

I- 020 co

000 of

000 H s

000 о T

000 § c

000 I-cC о

X га CL

oooooooooooooooooooooooooooo

номер опыта

Рисунок 3 – Зависимость потерь эксергии от расхода теплоносителей

Анализ представленных графиков позволяет определить влияние режимов работы теплообменника на каждый из видов эксергетических потерь. Совместив график потерь эксергии с графиками изменения условий проведения эксперимента, можно определить степень влияния изменяющихся факторов и условий работы теплообменного аппарата на тот или иной вид эксергетических потерь в аппарате. Из графика видно, что при снятии термоизоляционного кожуха происходит скачок потерь эксергии, обусловленный внешней теплопередачей. Снятие изоляции сказывается на росте потерь эксергии от конечной разницы температур на выходе из теплообменника. Смена режима течения теплоносителя приводит к снижению потерь эксергии от внешнего теплообмена и росту потерь эксергии от конечной разницы температур. Это объясняется переходными процессами, вызванными тепловой инерцией материала теплопередающих пластин, когда горячий теплоноситель начинает подаваться в более холодную камеру. Потери эксергии, вызванные снижением давления в каналах, определяются конструкцией теплообменника и имеют постоянные значения в рассматриваемых условиях эксперимента. Влияние расхода теплоносителя проявляется в увеличении потерь эксергии, вызванных конечной разницей температур теплоносителя на выходе из теплообменника при повышенном расходе горячего теплоносителя относительно холодного. Максимальные затраты эксергии по этому виду потерь наблюдаются при максимальном расходе горячего теплоносителя и минимальном ‒ холодного, когда холодный теплоноситель не может забрать большое количество тепла от горячего и горячий теплоноситель покидает теплообменник практически без снижения температуры, разница температур на выходе из теплообменника возрастает. Величина эксергии, приведенной к входу в аппарат при снижении расхода горячего теплоносителя, снижается, падает и интенсивность теплообмена, что отражается на КПД теплообменного аппарата.

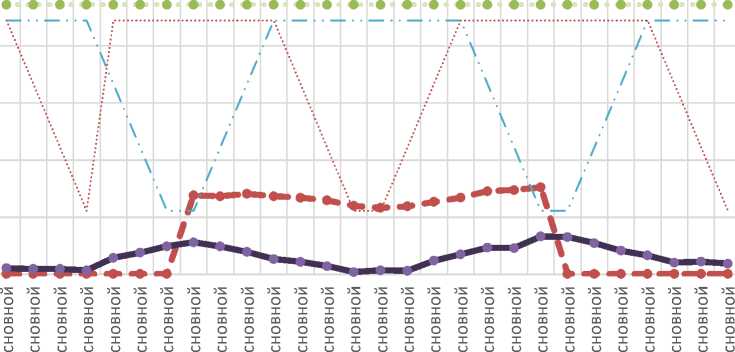

В результате анализа полученных данных и расчетных параметров построена зависимость КПД от изменения факторов и условий проведения эксперимента, позволяющая оценить эксергетическую эффективность рассматриваемого теплообменного аппарата в зависимости от режима его работы (рис. 4).

Рисунок 4 – Зависимость изменения КПД теплообменника от условий эксперимента

График зависимости КПД теплообменника условно можно разделить на четыре участка. На первом участке зависимости (эксперименты № 1‒7) осуществлен режим прямотока теплоносителей с установленной термоизоляцией на корпусе теплообменника. В опытах 1‒4 происходит снижение расхода холодного теплоносителя, при постоянном расходе горячего теплоносителя. В опытах 4‒5 происходит снижение расхода горячего теплоносителя и увеличение расхода холодного теплоносителя. В опытах 5‒7 происходит снижение расхода горячего теплоносителя при постоянном расходе холодного теплоносителя. На данном участке установлено стабильное снижение КПД. В опыте № 5 КПД приближается к начальному значению, после чего снова снижается. Установлено, что при режиме прямотока с использованием теплоизоляции оптимальным будет режим при одинаковом расходе горячего и холодного теплоносителей.

На втором участке графика зависимости (эксперименты № 8‒14) задан режим прямотока теплоносителей без термоизоляции на корпусе теплообменника. В опытах 8‒11 происходит увеличение расхода горячего теплоносителя, при постоянном расходе холодного теплоносителя. В опытах 11‒14 происходит снижение расхода холодного теплоносителя при постоянном расходе горячего теплоносителя. На данном участке происходит резкое снижение КПД, обусловленное снятием термоизоляции с корпуса теплообменника. Установлено, что при режиме прямотока без использования термоизоляции оптимальным будет режим при одинаковом расходе горячего и холодного теплоносителей.

На третьем участке графика зависимости (эксперименты № 15‒21) осуществлен режим противотока теплоносителей без установленной термоизоляции на корпусе теплообменника. В опытах 15‒18 происходит увеличение расхода холодного теплоносителя, при постоянном расходе горячего теплоносителя. В опытах 18‒21 происходит снижение расхода горячего теплоносителя при постоянном расходе холодного теплоносителя. На данном участке происходит резкое снижение КПД, что обусловлено отстутствием термоизоляции и тепловой инерцией материала теплообменника.

Установлено, что при режиме противотока без использования теплоизоляции оптимальным будет режим при большем расходе горячего теплоносителя относительно холодного.

На четвёртом участке зависимости (эксперименты № 22‒28) осуществлен режим противотока теплоносителей с установленной термоизоляцией на корпусе теплообменника. В опытах 22‒25 происходит увеличение расхода горячего теплоносителя, при постоянном расходе холодного теплоносителя. В опытах 25‒28 происходит снижение расхода холодного теплоносителя при постоянном расходе горячего теплоносителя. На данном участке происходит увеличение КПД, что обусловлено наличием термоизоляции и режимом течения теплоносителей. Установлено, что при режиме противотока с использованием термоизоляции оптимальным является режим при большем расходе горячего теплоносителя относительно холодного.

Экспериментально установлено, что КПД достигает своего максимума при установленной термоизоляции, в режиме противотока теплоносителей, когда расход горячего теплоносителя немного превышает расход холодного теплоносителя. Для режима прямотока КПД достигает своего максимума при установленной термоизоляции, когда расходы горячего и холодного теплоносителей одинаковы.

ЗАКЛЮЧЕНИЕ

-

1. Установлены способы повышения эффективности работы пластинчатого теплообменника.

-

2. Показано падение эксергетического КПД теплообменника при отсутствии термоизоляции и при переходных процессах, вызванных изменением характера движения теплоносителей. КПД аппарата снижается при относительном уменьшении подачи горячего теплоносителя по отношению к холодному и растет при его повышении. Для всех рассмотренных режимов работы КПД составляет 78–84 %, что значительно меньше теоретического значения, которое для данного типа пластинчатых теплообменников составляет порядка 90 %.

-

3. Определено максимальное значение КПД пластинчатого теплообменного аппарата, которое практически может быть получено на любом аналогичном аппарате при противоточной схеме движения теплоносителей с установленной термоизоляцией и режимом расхода теплоносителей, обеспечивающим превышение расхода горячего теплоносителя над холодным.

-

4. Показаны перспективы использования пластинчатых теплообменных аппаратов, как эффективных средств утилизации вторичных энергоресурсов на предприятиях текстильной и легкой промышленности, имеющие связь.

Список литературы Исследование эффективности пластинчатого теплообменника

- Александров, А. А. Эксергия термодинамических систем / А. А. Александров // Термодинамические основы циклов теплоэнергетических установок. - Режим доступа: http://twt.mpei.ac.ru/TTHB/2/Aleksandrov/Chapter-6/6-1.pdf. - Дата доступа: 22.01.2020.

- Семенюк, Л. Г. Термодинамическая эффективность теплообменников / Л. Г. Семенюк // Инженернофизический журнал. - 1990. - Т. 59, № 6. - С. 935-942.

- Кручинин, М. И. Теоретические основы энерго- и ресурсосбережения. Эксергетический анализ теплообменных аппаратов: учеб. пособие / М. И. Кручинин, Е. М. Шадрина; ГОУ ВПО Иван. гос. хим.-технол. ун-т. - Иваново, 2007. - 44 с.

- Павлов, К. Ф. Примеры задач по курсу процессов и аппаратов химической технологии: учебное пособие для вузов / К. Ф Павлов, П. Г. Романков, А. А. Носков; под ред. чл.-корр. АН СССР П. Г. Романкова. - 10-е изд., перераб. и доп. - Л.: Химия, 1987. - 576 с.

- Чичиндаев, А. В. Тепломассообмен в компактных пластинчато-ребристых теплообменниках / А. В. Чичиндаев. - Новосибирск: Изд-во НГТУ, 2009. - 298 с.