Исследование эффективности применения некоторых методов снижения виброактивности гидравлических приборов

Автор: Гладилин Юрий Алексеевич, Ромашов Николай Николаевич, Франтов Андрей Анатольевич

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Диагностика и ремонт

Статья в выпуске: 4 (22), 2012 года.

Бесплатный доступ

Проведено исследование эффективности снижения виброактивности оборудования методом демпфирования колебаний амортизацией опорных связей и повышением диссипативных свойств опорной пластины в местах крепления к амортизаторам.

Двигатель, неустановившиеся режимы, токсичность выброса

Короткий адрес: https://sciup.org/148186446

IDR: 148186446 | УДК: 629.113.004.5

Текст научной статьи Исследование эффективности применения некоторых методов снижения виброактивности гидравлических приборов

К гидравлическим приборам(ГП) различных систем предъявляются определённые требования по их виброактивности. Существующие в настоящее время расчётные методы не позволяют на стадии проектирования рассчитать уровни вибрации с достаточной для практических нужд степенью достоверности. Поэтому эти данные получают в ходе стендовых испытаний макетных и натурных образцов.

Обычно уровни экспериментальных данных превышают заданные требования и как следствие в ходе стендовой доводки приборов необходимо иметь апробированные методы снижения виброактивности ГП.

Целью выполненных исследований, результаты которых представлены ниже, являлась разработка и экспериментальное подтверждение мероприятий по улучшению акустических характеристик как серийных образцов ГП (на примере электрогидравлического агрегата – ЭГА), так и приборов других комплексов, имеющих аналогичную конструкцию опорных узлов. В связи с этим была проведена сравнительная оценка эффективности применения различных методов и средств виброгашения.

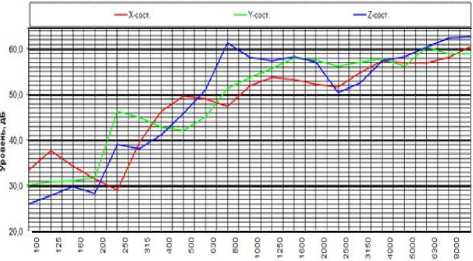

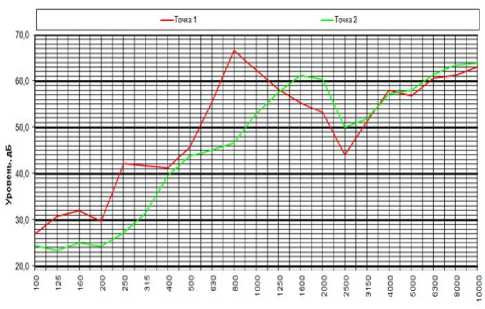

Спектральные вибрационные характеристики ЭГА по трем направлениям представлены на рис.1. Здесь приведены уровни вибра- ции прибора ЭГА, которые превышают заданные требования в вертикальном направлении (Z) в 1/3 октавном фильтре со среднегеометрической частотой 800 Гц. Испытания проводились в стандартной конфигурации. В основании прибора лежала штатная опорная плита (однослойная, выполненная из алюминиевого сплава). Прибор был установлен на измерительном участке стенда на 6 амортизаторах СТВР-400К (спирально-тросовый виброизолятор рядный).

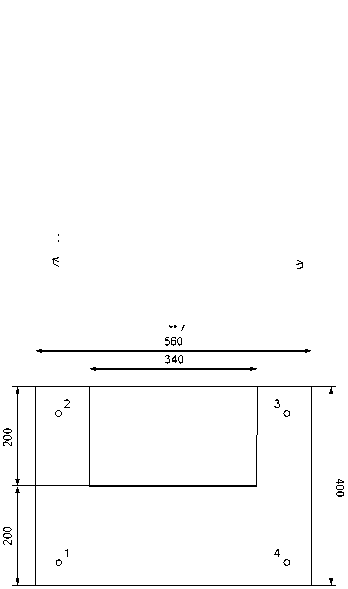

Характерно для данного прибора и неравномерное распределение уровней вибрации. Схема контролируемых точек приведена на рис. 2.

Частота Ju

Рисунок 1. Вибрационные характеристики при- бора ЭГА

б) _ _

Рисунок 2. Схема расположения сдаточных контролируемых точек измерения вибрации : а ) - на приборе в сборе, б ) - на опорной плите

Уровни вибрации в точках 1 и 4 имеют аномально высокие значения, на 18 - 20 дБ выше, чем в остальных контролируемых точках. Это представлено на рис. 3, где сравниваются уровни вибрации в вертикальном направлении в точках 1 и 2.

Рисунок 3. Сравнение уровней вибрации в вертикальном направлении в точках 1 и 2

В связи с тем, что какие-либо источники вибрации непосредственно на опорной плите не установлены, описанный выше факт свидетельствует о наличии резонансных явлений в этой плите.

Представляет интерес исследование распределения уровней вибрации в 1/3 октав- ном фильтре 800 Гц на различных элементах прибора, расположенных на вертикальной стойке. Измерение уровней вибрации производилось переносным вибродатчиком с переходной шпилькой, позволяющим производить достоверные измерения до частоты 1 - 2 кГц.

В результате измерений было установлено, что абсолютные уровни вибрации различных элементов прибора (включая точки 2 и 3) имеют близкие значения (44-50 дБ) за ис ключением точки в месте расположения дросселя (точка 19), где уровни вибрации достигают величины 64 дБ и, естественно, точек 1 и 4, вибрация которых обусловлена резонансными явлениями опорной плиты.

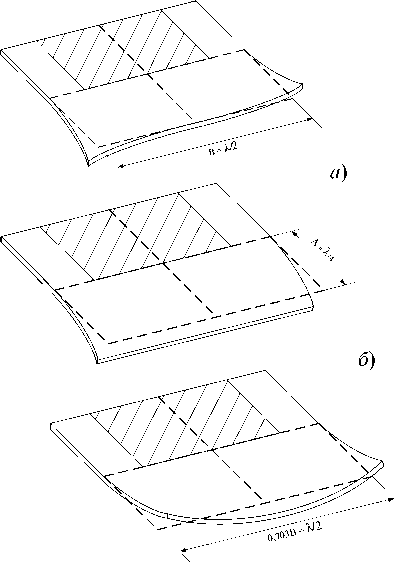

Возможные низшие (по частоте) формы изгибных колебаний опорной плиты приведены на рис. 4., при этом длина изгибной волны X в пластине в общем случае может быть определена по формуле [1]:

D f^ph?

- (1)

л • vj

где: р - плотность материала пластины, D - из-гибная жёсткость пластины, определённая по

формуле:

D = ———

12C1-S2), где: E и 5 - модуль упругости и коэффициент

Пуассона, h - толщина пластины.

Для случая опорной плиты, изготовленной из алюминиевого сплава формула для X может быть записана в более простом виде: Л = 103^ в системе СГС или Л = Ю2^- в системе СИ.

Используя эти выражения для приведённых на рис. 4 форм резонансных колебаний, получим соответствующие вариантам а) б) и в) собственные частоты: 399 Гц, 781 Гц и 807 Гц соответственно.

В реальности эти резонансные частоты могут несколько отличаться от расчётных, в связи с не совсем корректным заданием граничных условий переднего участка опорной плиты прибора.

Последующие резонансные формы колебаний опорной плиты естественно будут проявляться на более высоких, по сравнению с рассчитанными, частотах.

Результаты данной оценки свидетельствуют о том, что начиная с частоты ~ 399 Гц в опорной плите прибора возникают интенсивные резонансные колебания, при этом степень возбудимости той или иной формы резонансных колебаний может быть определена только экспериментально.

в. 1 .

Рисунок 4. Типовые формы изгибных колебаний опорной плиты (выступающей её части)

Одним из путей улучшения акустического состояния приборов рассматриваемого типа является снижение (поглощение или изоляция) вибрационной энергии на пути её распространения от источников к узлам крепления (к контролируемым по вибрации точкам). В рамках данного направления работ можно выделить следующие мероприятия:

-

- увеличение жёсткости опорных амортизаторов, например, путём замены штатных виброизоляторов типа СТВР на более жёсткие амортизаторы типа АКСС-И (однако стоит учитывать резкое падение эффективности амортизирующего крепления, повышение вибрации фундамента и, как следствие, ухудшение акустических характеристик объекта, на котором устанавливается прибор) [2,3];

-

- повышение диссипативных свойств опорной пластины в местах крепления к амортизаторам. Это направление работ имеет следующие различные конструктивные реализации:

-

- повышение диссипативных свойств собственно опорной плиты путём выполнения её в сложном варианте [4], имеющем внутренний слой вязко-упруго материала;

-

- использование в качестве амортизаторов устройств с повышенными диссипативными свойствами (демпферов).

Изложенные выше обстоятельства и определили программу последующих экспериментальных исследований тех или иных вари антов мероприятий по улучшению акустического состояния прибора.

Указанная программа включала:

-

- проверку эффективности замены виброизоляторов СТВР на амортизаторы АКСС-220И с истекшим сроком службы;

-

- проверку эффективности установки слоистой плиты в сочетании с виброизоляторами СТВР или с новыми амортизаторами АКСС-220И.

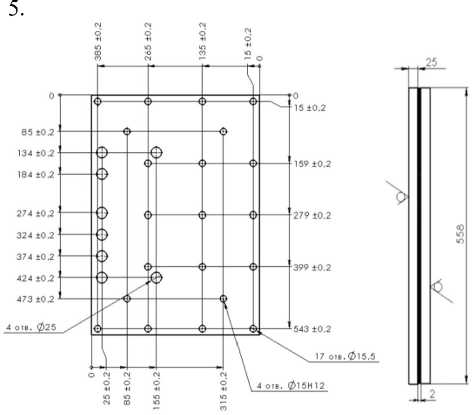

Выбор конструктивного исполнения слоистой опорной плиты производился с учётом следующих условий:

-

- эффективность замены штатной опорной плиты на слоистую в интересующем нас диапазоне должна составить 6 - 10 дБ;

-

- конструкция слоистой опорной плиты не должна включать дефицитных или дорогостоящих элементов, а общая стоимость её изго-

- товления не должна превышать стоимость изготовления штатной монолитной плиты.

Первое условие легко выполнимо, т.к. по результатам исследования слоистых конструкций подобного типа, их коэффициент потерь достигает величин ~ 0,05, что обеспечивает эффективность до 10 дБ.

Второе условие обеспечено тем, что в качестве вязкоупругого слоя использована широко применяемая в машиностроении рулонная перфорированная резиновая пластина марки иРП-1074 по ТУ38-105984-76 толщиной 2 мм.

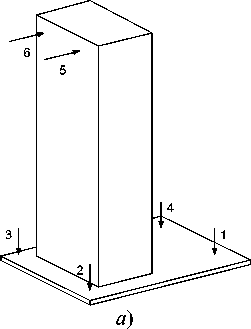

Эскиз слоистой плиты приведён на рис.

Рисунок 5. Эскиз слоистой опорной плиты

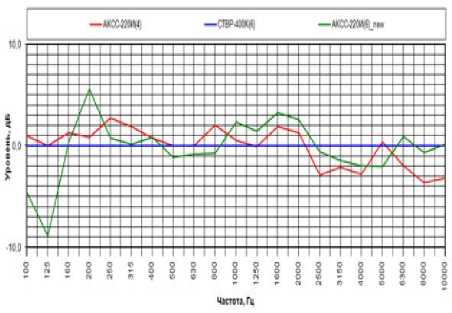

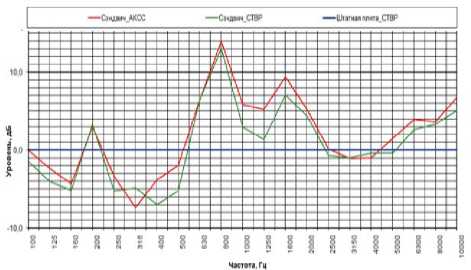

Результаты оценки эффективности в вертикальном направлении при различных сочетаниях типа опорной плиты и типа амортизаторов приведены на рис. 6 и 7.

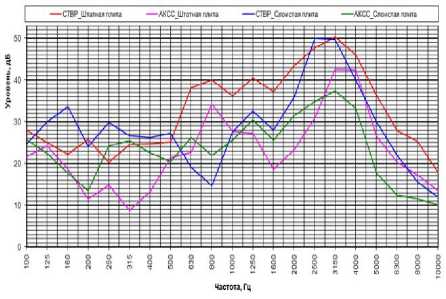

Из рисунков видно, что требуемое снижение уровней вибрации обеспечивает вариант, сочетающий слоистую опорную плиту с амортизаторами АКСС-220И. На рис. 8. приведены результаты измерений на стендовом фун- даменте, из которых видно безусловное преимущество использования амортизаторов АКСС-220И взамен виброизоляторов СТВР, в первую очередь, с точки зрения снижения передающейся в корпусные конструкции вибрационной энергии.

Рисунок 6. Оценка эффективности применения амортизаторов АКСС-220И по сравнению со штатными виброизоляторами СТВР-400К

Рисунок 7. Оценка эффективности применения слоистой плиты (сэндвич) в сочетании с амортизаторами АКСС и СТВР по сравнению со штатным вариантом установки

В результате проделанной работы:

-

- исследованы возможные пути улучшения акустических характеристик приборов ЭГА и аналогичных им;

-

- разработаны и экспериментально исследованы различные конструктивные мероприятия по улучшению инерционно-жесткостных и

- диссипативных характеристик узлов крепления приборов.

Реализация разработанных мероприятий на приборе ЭГА, (использование слоистой опорной плиты и амортизаторов АКСС-220И) позволили:

-

- обеспечить (с запасом до 3-4 дБ) выполнения заданных для прибора требований по уровням вибрации;

-

- снизить трудоёмкость изготовления серийных образцов приборов.

Рисунок 8. Сравнительные результаты измерений стендового фундамента при различных сочетаниях типа опорной плиты и типов амортизаторов

Список литературы Исследование эффективности применения некоторых методов снижения виброактивности гидравлических приборов

- Кирпичников В.Ю. Вибровозбудимость конструкций и пути её уменьшения//БГТУ. СПб, 2011.

- Берестовицкий Э.Г., Голованов В.И. Учёт нелинейных характеристик амортизаторов при ударных воздействиях со стороны основания//Материалы международной научной технической конференции "Актуальные проблемы динамики и прочности материалов и конструкций: модели, методы, решения", 1 -3 июня 2007 г. Самара.

- Берестовицкий Э.Г., Голованов В.И., Волкова Н.В., Иванов В.Г., Слепов А.В. Применение спирально-троссовых виброизоляторов для оборудования морских объектов//Судостроение. -2008. №5, -с. 42-43.

- Никифоров А.С., Акустическое проектирование судовых конструкций. Справочник. -Л.: Судостроение, 1990.