Исследование эксплуатационных изменений фрикционных дисков гидромеханических передач

Автор: Мошкин Н.И., Алексеев В.М., Алексеев А.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 2 (37), 2012 года.

Бесплатный доступ

В статье рассмотрены дефекты фрикционных дисков гидромеханической передачи и установка для исследования характеристик коробленых фрикционных дисков.

Фрикционные диски, дефекты, коробление

Короткий адрес: https://sciup.org/142142473

IDR: 142142473 | УДК: 629.113

Текст научной статьи Исследование эксплуатационных изменений фрикционных дисков гидромеханических передач

Доля эксплуатационных отказов по гидромеханическим передачам достигает 28% от общего количества отказов, а время простоя при текущем ремонте гидромеханических передач – 30% от общего времени простоя в текущем ремонте. Наибольшее количество отказов по самой гидромеханической передаче приходится на детали фрикциона до 44%, причем затраты на ремонт фрикциона достигают 40% от общей суммы затрат на поддержание в технически исправном состоянии.

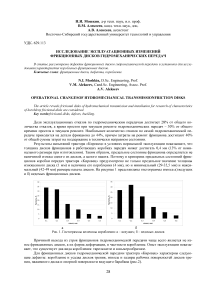

Результаты испытаний трактора «Кировец» в условиях нормальной эксплуатации показывают, что толщина дисков фрикционов в работающих коробках передач может достигать 0,4 мм (13% от номинального размера при изготовлении). Таким образом, предельное состояние фрикциона определяется не величиной износа одного из дисков, а целого пакета. Поэтому в критериях предельных состояний фрикционов коробки передач трактора «Кировец» предусмотрено не только предельное значение толщины изношенного диска (1 мм) и величина его коробления (4 мм), но и минимальный (29-35,5 мм) и максимальный (42-49 мм) размеры пакета дисков. На рисунке 1 представлены гистограммы износа а) ведущих и б) ведомых фрикционных дисков.

Рис. 1. Гистограммы величины коробления: а – ведущих; б – ведомых дисков

Причиной выхода из строя фрикционов гидромеханической передачи чаще всего является не износ фрикционных дисков, а их форма деформации, в частности коробление. Опыт эксплуатации показывает, что существует два вида коробления: тарельчатое и восьмерообразное.

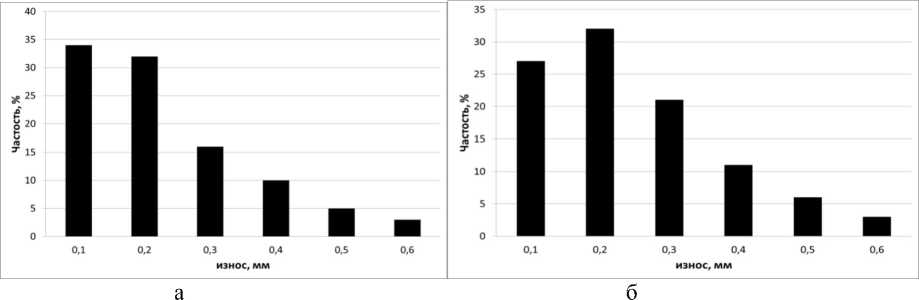

Для фрикционных дисков гидромеханической передачи трактора «Кировец» характерны следующие дефекты: коробление и усадка дисков трения, износы и задиры рабочих поверхностей дисков трения, нажимного диска и опорной поверхности ведущего барабана (рис.2).

Рис.2. Дефекты фрикционного диска

Дефекты фрикционного диска приведены в таблице. Причина коробления и усадки фрикционных дисков в увеличении продолжительности буксования и многократном перегреве. Усадка дисков трения достигает 3,0 – 3,8 мм, а характерное коробление – тарельчатость.

Таблица

Дефекты фрикционного диска

|

Дефекты |

Коэффициент повторяемости дефекта |

||

|

ведущие |

ведомые |

||

|

Дефекты поверхности трения: |

|||

|

кольцевые выработки |

0,48 |

0,57 |

|

|

схватывания, задиры |

0,43 |

0,28 |

|

|

Дефекты формы: |

|||

|

коробление (более 0,25 мм) |

0,55 |

0,58 |

|

|

усадка |

0,06 |

0,01 |

|

|

разнотолщинность |

0,44 |

0,49 |

|

|

Дефекты шлицевой части: |

- |

0,11 |

|

|

износ по толщине |

- |

0,12 |

|

|

трещины и сколы зубьев |

- |

- |

|

|

аварийные дефекты (спекание, поломки) |

трещины, |

0,03 |

0,02 |

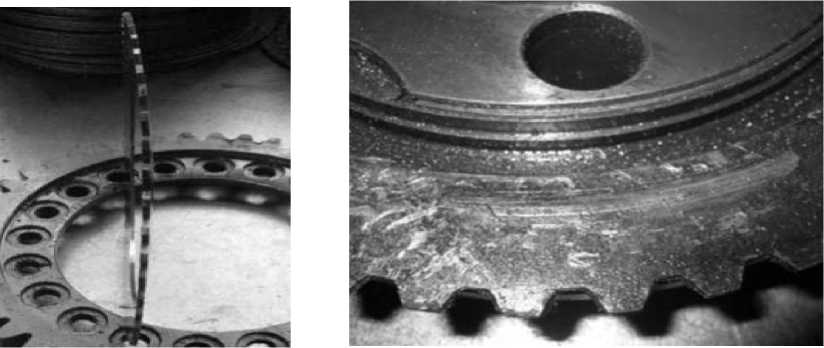

Для исследования характера и величины деформации фрикционных дисков в процессе эксплуатации и их влияние на работу гидромеханической передачи разработана и изготовлена установка для исследования характеристик коробленых фрикционных дисков. Установка представлена на рисунке 3, состоящая из рамы, на которой смонтирован гидроцилиндр с ручным масляным насосом. Подаваемое давление замеряется с двух манометров: первый с пределом измерения – 1 МПа и с ценой деления 0,02 МПа; второй – с пределом измерения 4 МПа и с ценой деления 0,1 МПа.

Манометр с меньшей ценой деления используется для более точного измерения величины коробления фрикционных дисков, а для определения необходимого давления, при котором коробленые фрикционные диски полностью выпрямятся, применяется манометр с большим пределом измерения. Переключение между манометрами осуществляется с помощью кранов. При нагнетании давления в гидроцилиндре шток воздействует на фрикционные диски через специальное приспособление, имитирующее нажимной диск фрикциона.

На приспособлении установлен экран, перемещающийся вместе с ним. Фиксирование перемещения экрана в процессе продавливания фрикционных дисков осуществляется при помощи оптического датчика перемещения, закрепленного на корпусе гидроцилиндра. С помощью светодиода и системы фокусирующих его свет линз под оптическим сенсором подсвечивается участок поверхности. Отраженный от этой поверхности свет, в свою очередь, собирается другой линзой и попадает на приемный сенсор микросхемы – процессора обработки изображений. Этот чип делает снимки поверхности под оптическим сенсором с высокой частотой (1 кГц). Причем оптический сенсор не только делает снимки, но сам же их и обрабатывает, так как содержит две ключевых в части: систему получения изображения Image Acquisition System (IAS) и интегрированный DSP процессор обработки снимков.

Рис. 3. Установка для исследования характеристик коробленых фрикционных дисков

На персональном компьютере движение экрана фиксируется с помощью специальной компьютерной программы CursorGrapher, которая позволяет регистрировать положение курсора на экране по вертикали и горизонтали, без учета аппаратного ускорения. Программа позволяет отображать как весь график эксперимента, так и необходимую его область с автоматической настройкой масштаба. Также все данные и графики можно сохранять на персональном компьютере в форматах: «csv» – для самой программы CursorGrapher, «jpg» – графическое отображение и «xls» – сохранение графиков в числовых значениях, для последующих вычислений и анализа данных.

Установка позволяет определить величину коробления, экспериментально получать упругую характеристику как отдельных фрикционных дисков, так и пакета дисков в целом.

Полученные результаты являются исходными данными для проверки адекватности математической модели процессов включения фрикционов с учетом эксплуатационных изменений и для дальнейшей разработки дифференциального метода диагностирования фрикционов гидромеханических передач.

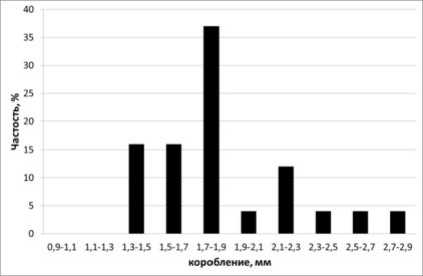

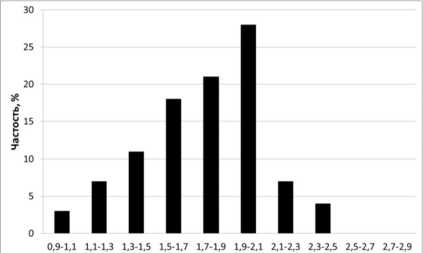

Гистограммы анализа коробленых фрикционных дисков представлены на рисунке 4. Как видно, наиболее представительными в процентном соотношении являются коробления от 1,71,9 мм для ведущих и 1,9-2,1 мм для ведомых фрикционных дисков.

а

Рис. 4. Гистограммы величины коробления: а – ведущих; б – ведомых дисков

коробление, мм

б