Исследование энергоэффективности в ракетных двигателях малой тяги на двухфазных компонентах топлива

Автор: Ваулин Сергей Дмитриевич, Салич Василий Леонидович, Феофилактов Владимир Иванович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Научно-методические вопросы

Статья в выпуске: 34 (251), 2011 года.

Бесплатный доступ

Представлены математическая модель и результаты расчетно-теоретического исследования процессов в камере ракетного двигателя, работающего на компонентах: кислород (газообразный), этанол. Получены поля температур, линии тока, траектории движения капель, которые позволили рассчитать коэффициент расходного комплекса.

Математическая модель, ракетный двигатель, поля температур, линии тока, траектории капель, коэффициент расходного комплекса

Короткий адрес: https://sciup.org/147158149

IDR: 147158149 | УДК: 621.453/.457-6

Текст научной статьи Исследование энергоэффективности в ракетных двигателях малой тяги на двухфазных компонентах топлива

Энергетическая эффективность двигателей играет большую роль для любых транспортных средств, но особенно она важна для космических летательных аппаратов из-за очень жестких ограничений по массо-габаритным характеристикам.

Главным показателем энергоэффективности ракетного двигателя является удельный импульс. Важнейшей составляющей удельного импульса тяги ракетного двигателя является коэффициент расходного комплекса, показывающий полноту преобразования компонентов топлива в продукты сгорания, что обеспечивается системой подачи компонентов топлива, формирующей течение, перемешивание и взаимодействие компонентов топлива в камере сгорания. Достижение высокой полноты сгорания в ракетных двигателях малой тяги (РДМТ) осложняется характерными для таких двигателей ограниченным числом смесительных элементов (в пределе - одним) и необходимостью обеспечения допустимого температурного режима элементов конструкции за счет внутреннего охлаждения.

Появление большого числа схем организации рабочего процесса в РДМТ связано в основном с отсутствием в настоящее время надежных методов расчета процессов смесеобразования и преобразо- вания топлива в камерах сгорания. По этой причине при создании новых РДМТ требуется проведение дорогостоящей экспериментальной отработки, число натурных экземпляров при которой может составлять несколько десятков. В то же время в современных условиях жесткой конкуренции на мировом рынке космических услуг, наряду с повышенными требованиями к техническим параметрам предъявляются особые требования к минимизации сроков и затрат на создание ракетнокосмической техники.

Поэтому необходимо создание методов и методик, позволяющих еще на ранних стадиях проектирования находить конструкторские решения, обеспечивающие получение с достаточной степенью достоверности требуемых характеристик двигателей при помощи расчетно-теоретических исследований, что должно позволить исключить либо частично сократить длительный и дорогостоящий этап сравнительных испытаний.

Современное развитие вычислительной гидрогазодинамики позволяет успешно применять численное моделирование при отработке камер жидкостных ракетных двигателей, газотурбинных двигателей, газовых горелок и других энергетических установок. Примером успешного применения численного моделирования при отработке камер РДМТ на газообразных компонентах топлива являются работы [1, 2].

Преимуществом численного моделирования по сравнению с соответствующим экспериментальным исследованием является то, что численное решение задачи дает подробную и полную информацию. С его помощью можно найти значения всех имеющихся переменных во всей области решения. Кроме того, визуальное представление происходящих в камере процессов позволяет оперативно выявлять недостатки и разрабатывать пути их устранения при дальнейшем проектировании.

В продолжение работ, результаты которых приведены, например, в [2], разрабатываются математические модели и методики моделирования применительно для РДМТ на двухфазных компонентах, например О 2аз + этанол, О 2аз + нафтил. Данные топливные композиции являются экологически безопасными и рассматриваются как перспективные для РДМТ. Газификация кислорода перед подачей в РДМТ необходима для обеспечения высоких динамических характеристик.

При разработке математической модели процессов в камере РДМТ на газожидкостных компонентах топлива приняты следующие основные допущения

-

1. Рабочее тело представляет собой сплошную неоднородную многокомпонентную газовую среду, содержащую капли распыленного жидкого горючего.

-

2. Горение осуществляется в газовой фазе.

-

3. Температура испаряющейся капли одинакова во всем объёме капли.

-

4. Газовая среда включает в себя три вещества: «горючее» (в газовой фазе), «окислитель», «продукты сгорания». Все химические реакции сведены к одной необратимой брутто-реакции, описывающей стехиометрическое взаимодействие веществ «окислитель» и «горючее» с появлением вещества «продукты сгорания».

-

5. Газовая смесь находится в локальном термодинамическом равновесии.

Комментируя данные допущения, можно отметить, что модель горения капель жидкого горючего в газообразной окислительной среде, в которой выделяются стадии прогрева капель при допущении об их объемной изотермичности, испарения и горения паров, широко применяются для подобных задач и дают удовлетворительные результаты [3–4]. Модель брутто-реакции является удобной, так как для сложной химической реакции теоретическая оценка суммарной скорости процесса затруднена вследствие недостатка точных значений кинетического механизма и констант скорости отдельных реакций. Для учета влияния на процессы реакций диссоциации и рекомбинации принята модель локального термодинамического равновесия рабочего тела, которая позволяет представлять состав как функцию состояния. В этом случае не имеет значения последовательность химических реакций при переходе к равновесию. Особенностью предложенной модели является то, что влияние на процессы реакций диссоциации и рекомбинации учтены через замыкающие зависимости от температуры и давления молекулярной массы продуктов полного сгорания, горючего, окислителя, а также их «химически равновесных» теплоемкостей. Для этого предварительно осуществляется серия термодинамических расчетов равновесного состава веществ «горючее», «окислитель», «продукты полного сгорания» при различных давлениях и температурах.

Применяя для описания процессов в камере сгорания РДМТ на двухфазных компонентах топлива дискретно-траекторный метод Эйлера– Лагранжа [5], используя и основываясь на существующий задел в области моделирования процессов в камерах сгорания тепловых машин [3–6], получим систему уравнений сохранения, соответствующую принятым допущениям:

^ + V ( r „ p v ) =O ;

О t

О t 0 ( r g P v ) О t O ^ j o PEl О t

+V ( r o p v g jV V J j - S j ;

+ V' ( r a ( P V E - П V + q ) ) = V e ;

+ V ( r a( p v ® v - П ) ) = V v ;

mi dvv. = Pi ;

ж dt ж

5 1 ( m'c - ) T - Qi;

dmж л mисп ;

dt q = -XVT + £ Jjh .

i = 1

Здесь v – вектор скорости газовой смеси, ρ – плотность газовой смеси, р – давление, ra - доля объема, занимаемая газовой фазой, gj – массовая доля j-го вещества в газовой смеси (j' ^ г, о, пс, где индекс г означает испарившееся горючее, о – окислитель, пс – продукты сгорания); П – тензор напряжений поверхностных сил [3], /иисп - мгновенный массовый секундный расход паров от i-й капли, mжi – масса i-й капли, E = cvT – внутренняя энергия газовой фазы, T – температура газовой смеси, cv – изохорная теплоемкость газовой смеси, Q, Vv, VE - источники соответственно массы, импульса, энергии, обусловленные взаимодействием газовой фазы с каплями распыленного топлива, Qi – количество теплоты, передаваемое к капле от газовой фазы в единицу времени:

Q i - Q c + Q m + Q r , (9)

где составляющие Q c и Q R обусловлены соответственно конвективным и лучистым переносом; составляющая Q m обусловлена уносом тепла от капли за счет фазового перехода

N

Q m —Z m исп r (10)

i-I где r – скрытая теплота фазового перехода горючего.

Диффузионный поток составляющей газовой смеси определяется как

J j =-p D j V g j , (11)

где D i – эффективный коэффициент диффузии, j = г, о, пс.

Вектор результирующей силы, действующей на i -ю каплю, определяется как

P L - P d + P m + P vm + P p , (12)

где Р D – сила аэродинамического сопротивления, Р M – сила Магнуса, Р VM – виртуальная массовая сила, обусловленная увлечением массы газовой фазы при ускорении капли; Р р – сила вследствие градиента давления. Значения Р D , РM , РVM , Рр определяются по зависимостям, приведенным в [6].

Источники в уравнениях (1), (3), (4) определяются следующим образом:

N

Q- Z NmИсп ;(13)

i - 1

nn

Vv - ZNiP^ + ZNm испV;(14)

i-1

n ve - z N(mиспhг - Qi),(15)

i - 1

где h г п – энтальпия горючего в газовой фазе, N i – число капель группы i в единице объема,

Источники в уравнениях типа (2):

Sг --МгvrRг + Q;(16)

Sо --М0v0Rr;(17)

Sпс - МпсVпсRг,(18)

где М г , М о , М пс , – соответственно молекулярные массы испарившегося горючего, окислителя, продуктов сгорания, v г, v o, v пс - стехиометрические коэффициенты соответственно горючего, окислителя и продуктов сгорания в уравнении брутто-реакции, R г – скорость горения, определяемая как меньшее значение из скорости перемешивания за счет турбулентных пульсаций (модель «диссипирующего вихря») и скорости химической реакции [6]:

_ e .

AB min k

Rг - min <

e Y

B e Y5^ k v пс

K exp ( Ea /( R 0 T ) У Л Yoe- ) .

В последнем выражении Yг ,Yо ,Yпс – соответственно мольные концентрации горючего, окислителя и продуктов сгорания, ^г, ^о - эмпириче- ские константы, K – предэкспоненциальный множитель в законе Аррениуса, k – кинетическая энергия турбулентных пульсаций, е - скорость диссипации турбулентной энергии. Для случая горения спирта в кислородной среде [7]

( 3 Т75 1

К - 1,5 - 10 12 -см- -; » г - 0,15; « о - 1,6,

I моль I с

E - 30

ккал

моль

Приведенная система дополняется уравнениями, соответствующими принятой модели турбулентности.

Учет вторичного дробления капель осуществляется согласно [6].

Расчетная область ограничивается внутренним объемом камеры и небольшим участком расширяющейся части сопла. В качестве граничных условий для газовой фазы на входных границах задаются значения массовых расходов, температур и интенсивности турбулентной пульсации, на выходной границе – значение давления. В граничном условии «стенка» задается универсальный логарифмический профиль скоростей в приграничной ячейке. Для дискретной фазы на входной границе задается суммарный расход капель, температура, функция распределения капель по размерам.

При помощи пакета ANSYS CFX на суперкомпьютере Южно-Уральского государственного университета по представленной математической модели проведены расчеты процессов в камере действующего двигателя тягой 200 Н, работающего на композициях О 2аз + этанол и

О2аз + нафтил. Расчеты проводились для компо зиции О2аз + этанол.

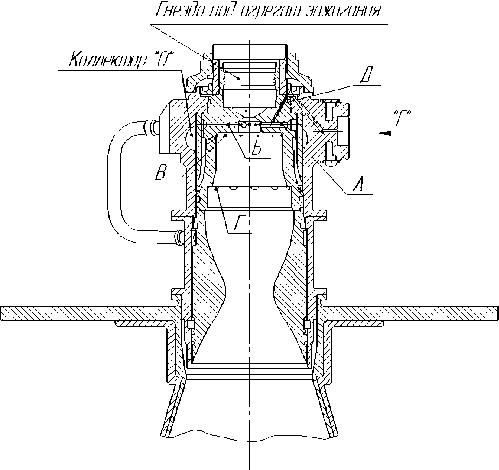

Принципиальная схема камеры двигателя (разработка НИИМаш г. Н. Салда) приведена на рис. 1.

Газообразный окислитель подается в камеру сгорания через радиальные струйные форсунки А и В и через 2 пояса завесы. Первый пояс завесы образуют радиальные отверстия В, направленные на огневое днище головки. Второй пояс завесы образуется тангенциальными отверстиями Г, расположенными на входе в дозвуковую часть сопла. Горючее через форсунки Д впрыскивается в струйные форсунки Б.

В расчетной модели форсунки Д отсутствуют, а на входе в форсунки А задается расход газообразного окислителя, содержащего капли горючего. Распределение капель по размерам задано функцией Розина-Раммлера.

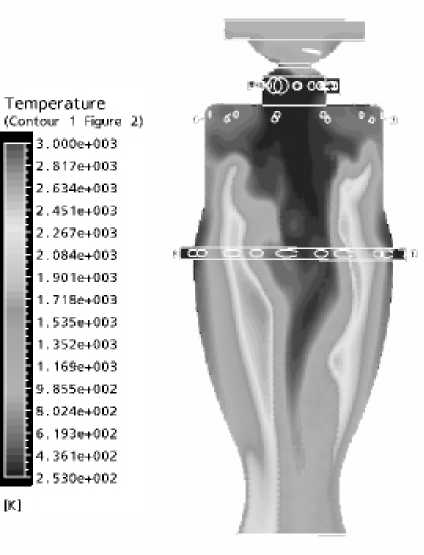

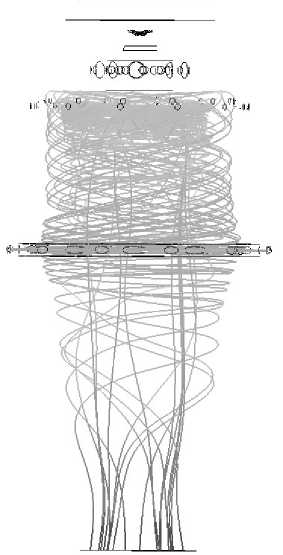

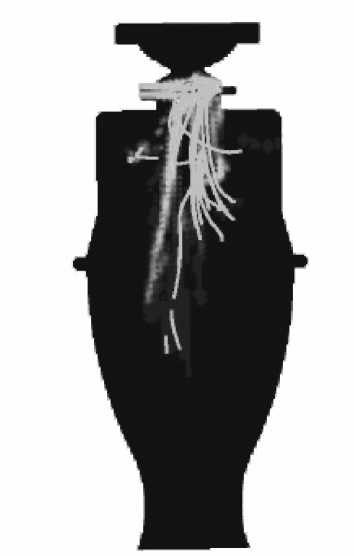

На рис. 2–4 представлены результаты расчета.

Как видно из рис. 2, в пристеночной области реализуется низкая температура.

Это обусловлено тем, что кислород, увлекаемый обратными токами, создаваемыми ядром по- тока, движется в сторону огневого днища возле стенки, обеспечивая тем самым внутреннее охлаждения. Вблизи огневого днища этот кислород захватывается ядром, где участвует в горении. Линии тока, представленные на рис. 3, наглядно демонстрируют данный процесс.

На рис. 4 показаны траектории движения капель горючего.

Визуализация рабочего процесса, полученная в результате численного моделирования, дает ка-

Рис. 1. Принципиальная схема камеры

Рис. 2. Поле температур в камере

Рис. 3. Линии тока, выходящие из отверстий Г (см. рис. 1)

Рис. 4. Траектории капель жидкого горючего

чественное представление о протекающих процессах.

Результаты расчетов позволяют определить коэффициент расходного комплекса, который вычисляется как pF

-

<' v [8] (20)

G р либо вых

-

ф - ^[1], (2D

где F кр – площадь критического сечения сопла, G – суммарный массовый расход компонентов топлива, Р' - теоретическое значение расходного комплекса для конкретного топлива (окислитель, горючее, соотношение компонентов топлива), G г вх – массовый расход горючего на входе в камеру, G г вых – массовый расход несгоревшего горючего на выходе из камеры, р к – давление в камере сгорания, определяемое по результатам расчета.

Значения ф р , вычисленные по формулам (20) и (21) для различных расчетных моделей (различные расчетные сетки, различные модели турбулентности), составляют фр = 0,83...0,87 .

Список литературы Исследование энергоэффективности в ракетных двигателях малой тяги на двухфазных компонентах топлива

- Лапицкий, В.И. Математическое моделирование и экспериментальное исследование характеристик камеры сгорания ракетного двигателя малой тяги на метане и кислороде: автореф.... канд. техн. наук/В.И. Лапицкий. -М.: МГТУ им. Н.Э. Баумана, 2006. -16 с.

- Салич, В.Л. Результаты работ по созданию высокоэффективного ракетного двигателя малой тяги с компонентами топлива кислород-метан, кислород-водород/В. Л. Салич//Труды восьмой всероссийской с международным участием научно-технической конференции «Авиакосмические технологии АКТ-2007». -Воронеж: ВГТУ, 2007. -С. 233-239.

- Горение. Физические и химические аспекты, моделирование, эксперименты, образование загрязняющих веществ/Ю. Варнатц, У. Маас, Р. Диббл; пер с англ. Г.Л. Агафонова; под ред. П.А. Власова. -М.: ФИЗМАТЛИТ, 2006. -352 с.

- Рабочие процессы в жидкостном ракетном двигателе и их моделирование/Е.В. Лебединский, Г.П. Калмыков, С.В. Мосолов и др.; под. ред. академика РАН А. С. Коротеева. -М.: Машиностроение, 2008. -512 с.

- Юн, А.А. Расчет и моделирование турбулентных течений с теплообменом, смешением, химическими реакциями и двухфазных течений в программном комплексе FASTEST-3D: Учебное пособие/А.А. Юн, Б.А. Крылов. -М.: Изд-во МАИ, 2007. -116 с.

- ANSYS CFX-Solver, Release 10.0: Theory. -ANSYS Europe Ltd, 2005. -266 p.

- Физико-химические процессы в газовой динамике. Т. 2. Физико-химическая кинетика и термодинамика/под ред. акад. Г.Г. Черного, С.А. Лосева. -М.: Научно-издательский центр механики, 2002. -368 с.

- Алемасов, В. Е. Теория ракетных двигателей: учебник для втузов/В.Е. Алемасов, А.Ф. Дрегалин, А.П. Тишин; под ред. В.П. Глушко. -М.: Машиностроение, 1989. -464 с.