Исследование качественных характеристик льноволокна в зависимости от конструкции очесывающего аппарата

Автор: Галкин Алексей Васильевич, Фадеев Денис Геннадьевич, Ущаповский Игорь Валентинович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Технологии и средства механизации сельского хозяйства

Статья в выпуске: 3, 2018 года.

Бесплатный доступ

Введение. Процесс уборки льна-долгунца характеризуется активным взаимодействием рабочих органов льноуборочных машин с частями растения. Различные принципы и конструкции адаптеров для очеса коробочек от стебля льна-долгунца, используемые в льноуборочных машинах, имеют не только положительные, но и отрицательные стороны. Наиболее эффективен однобарабанный гребневый очесывающий аппарат, однако у него отмечается повышенный уровень повреждений стеблей и их отход в путанину. Цель данной работы - экспериментальное обоснование конструктивных изменений гребневого очесывающего аппарата, позволяющих снизить повреждения стеблей льна-долгунца в процессе очеса и повысить качество льносырья. Материалы и методы. Полевые и лабораторные исследования по уборке льна-долгунца и технологической оценке льносырья и волокна проводились по существующим методикам и действующим ГОСТам. Определялось влияние скорости уборочного льнокомбайна и типа очесывающе-транспортирующего барабана на выход и качество волокна. В качестве объекта использовался лен-долгунец сорта Алексим, а уборка проводилась в фазе полной спелости - желтой. Результаты исследования. Для снижения повреждений стеблей льна использована конструкция очесывающего барабана с тремя гребнями вместо четырех, учитывающая, что в слое вытеребленных стеблей находится только один очесывающий гребень. Данная мера позволила снизить повреждения стеблей и их отход в путанину в процессе очеса. В вариантах с трехгребневым барабаном качество льнотресты составило 0,97-1,09 номера, что на 0,19-0,28 номера выше, чем при использовании четырехгребневого барабана. Обсуждение и заключения. Снижение нагрузки на стебель льна при очесе положительно влияет на характеристики волокнистой продукции. Так, при использовании трехгребневого барабана выход длинного волокна увеличился на 1,27-1,54 % (абс.), а качество - на 0,3 номера по сравнению с классическим.

Лен-долгунец, уборка, коробочка, очес, очесьшающий барабан, волокно, гребневый барабан

Короткий адрес: https://sciup.org/147220588

IDR: 147220588 | УДК: 621:631.171 | DOI: 10.15507/0236-2910.028.201803.389-399

Текст научной статьи Исследование качественных характеристик льноволокна в зависимости от конструкции очесывающего аппарата

Конкурентоспособность льняного комплекса России во многом зависит от возможности льносеющих и льноперерабатывающих предприятий обеспечить потребности отечественного и международного рынка в качественном длинном волокне, что возможно не только за счет повышения урожайности льна, но и за счет увеличения качества льнопро-дукции [1–2]. В процессе уборки льна происходит активное взаимодействие растения и рабочих органов льноуборочных машин, что может негативно сказываться на выходе и качестве волокна и семян [3]. Наиболее распространенная в льносеющих хозяйствах комбайновая технология уборки предполагает использование льноуборочных комбайнов типа ЛК-4А, осуществляющих теребление льна одновременно с очесом коро-бочек1. Это позволяет в ограниченные сроки формировать как волокнистую, так и семенную части урожая. Разработка технических средств и рабочих органов льноуборочных машин обусловлена стремлением максимально возможного сохранения сортового потенциала выращенного льносырья на каждом этапе уборки2.

В процессе комбайновой и раздельной технологий уборки льна-долгунца после основной операции («теребление») проводится следующая по важности технологическая операция – «очесывание семенных коробочек»3. Эффективность очеса влияет на количественные и качественные характеристики урожая льна-долгунца4. Однако конструктивные особенности рабочих органов, используемых для очеса в российских и зарубежных уборочных машинах (льнокомбайнах, подборщи-ках-очесывателях), при выполнении технологической операции могут оказывать дополнительное механическое воздействие на стебель растения, что опосредованно снижает качественные и количественные характеристики получаемого льносырья.

Обзор литературы

Очес – технологическая операция по отделению листьев, семян, соцветий (в т. ч. коробочек) от стеблей при убор-

MORDOVIA UNIVERSITY BULLETIN 1^1 ке сельхозкультур; применяется в технологиях производства лубяных, лекарственных и др. растений. В льноводстве для отделения семенной части растения от стебля используются многочисленные методы5–6 и разнообразные устрой-ства7 [4]. Рациональный баланс между достоинствами и недостатками каждого из известных очесывающих аппара-тов8–9 позволяет находить свою нишу в использовании всего многообразия технических средств при уборке культур и учитывать особенности технологического процесса.

-

1. Плющильные и клавишные . Достоинства: незначительные повреждения стеблей и семян, количество потерь минимально; недостатки: ограничения по влажности убираемого льна.

-

2. Вальцово-дековые . Достоинства: компактность конструкции и высокая производительность; недостатки – ограничения по влажности убираемого льна.

-

3. Однобарабанные гребневые . Достоинства: высокая надёжность, независимость от характеристик влажности сырья, одновременный очес и транспортирование вороха; недостатки: повреждения и потери стеблей.

-

4. Двухбарабанные гребневые . Достоинства: высокая чистота отделения

-

5. Щеточные . Достоинства: мягкое воздействие на части растения; недостатки: низкая чистота и надежность технологического процесса.

-

6. Роторно-щелевого типа с динамически активными рабочими органами . Достоинства: незначительные повреждения стеблей и семян, количество потерь минимально; недостатки: сложность конструктивной схемы, а также сбора и транспортирования продуктов очеса.

-

7. Роторно-бильные, роторнопланчатые . Достоинства: незначительные повреждения и потери стеблей; недостатки: низкая степень чистоты очеса, сложность сбора и транспортирования продуктов очеса, зависимость от влажности сырья.

-

8. Вальцово-битерные . Достоинства: высокая производительность, незначительные потери семян; недостатки: высокая зависимость от влажности сырья, сложность вывода продуктов очеса к последующим рабочим органам.

-

9. Вальцово-гребневые . Достоинства: высокая чистота процесса выделения семян, независимость от влажности; недостатки: большие габариты, материалоемкость, сложность транспортирования продуктов очеса.

продуктов очёса и надёжность; недостатки: значительные повреждения стеблей и высокий уровень потерь в виде путанины.

Попытки использовать для уборки льна-долгунца метод кошения, адаптируя технологии уборки зерновых или масличных культур с применением зерновых комбайнов и жаток [5–7] обусловлены стремлением снизить затраты на специализированную технику и ускорить процесс уборки. Однако итоговые потери волокна (при средней высоте стерни 7–10 см) могут составлять до 15–18 %, что даже при высоком биологическом урожае льна-долгунца является неблагоприятным результатом. Полученная после приме-

Том 28, № 3. 2018

нения зерноуборочного комбайна дезориентированная волокнистая льнопро-дукция может быть использована лишь для ограниченного спектра продукции: нетканые материалы, изоляционные изделия и др. [8].

Таким образом, для уборки льна-долгунца наиболее эффективным является однобарабанный гребневый аппарат, характеризующийся универсальностью, высокой чистотой очеса и независимостью от влажности сырья. Он используется в большинстве типов льноуборочных машин, в т. ч. наиболее популярном в России и странах ближнего зарубежья льнокомбайне ЛК-4А [9]. Очесывающий барабан данного типа имеет четыре гребня, снабженных лопастями, которые обеспечивают отрыв коробочек от стебля и их вывод в тракторный прицеп.

Недостатком используемой конструкции является повышенный уровень повреждений и потерь стеблей (отход в путанину), что обуславливает необходимость его совершенствования.

Цель данной работы – экспериментальное обоснование конструктивных изменений очесывающих рабочих органов, характеризующихся снижением ударного воздействия на стебли льна-долгунца в процессе очеса коробочек и сохранением урожайных характеристик льносырья.

Материалы и методы

Исследования проводились на экспериментальной базе ФГБНУ ВНИИМЛ (г. Тверь) и опытном поле ВНИИ льна (Торжокский р-н, Тверская обл.). Влияние скорости уборочного льнокомбайна ЛК-4А на выход и качество волокна определялось как минимальное и максимальное, исходя из рекомендаций завода-изготовителя и типа оче-сывающе-транспортирующего барабана. Объект исследования – лен-дол-гунец сорта Алексим. Густота стояния растений перед уборкой составила 1 256 шт./кв.м. Уборка льна в желтой фазе (полной спелости) проводилась согласно СТО АИСТ 1.13-201110. Продолжительность вылежки льносоломы в тресту составила 25 сут. Технологическая оценка льносырья проведена по методике ВНИИЛ и действующих ГОСТ 10330-76 «Лен трепаный. Технические условия»11 и ГОСТ 24383-89 «Треста льняная. Требования при заго-товках»12 с использованием следующего оборудования: мяльно-трепального станка СМТ-200М, трепальной машины ТЛ-40А, мялки КЛ-25А, разрывной машины РМ-30-1. Повторность опытов – трехкратная.

Схема исследования предполагала следующие варианты:

I – трехгребневый очесывающе-транспортирующий барабан, скорость агрегата υM = 1,5 м/с;

-

II – трехгребневый очесывающе-транспортирующий барабан, скорость агрегата υM = 3,4 м/с;

-

III – четырехгребневый очесы-вающе-транспортирующий барабан, скорость агрегата υM = 1,5 м/с;

-

IV – четырехгребневый очесыва-юще-транспортирующий барабан, скорость агрегата υM = 3,4 м/с.

Результаты исследования

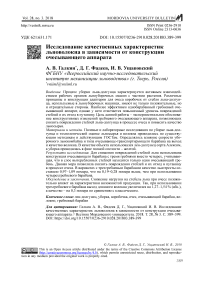

Оценка процесса очеса и качества работы четырехгребневого очесывающего барабана льнокомбайна показала, что при очесе семенных коробочек на стебли льна одновременно воздействуют два гребня: первый завершает прочес верха стеблей с коробочками, а второй в это время начинает входить в натянутый первым гребнем слой (рис. 1, а). Это дополнительное механическое воздействие второго гребня, не улучшающее процесс очеса, приводит к увеличению повреждений, перекосу стеблей в слое и их выдергиванию в путанину.

Для устранения данного недостатка было предложено использовать в очесывающем барабане три гребня вместо четырех [10], когда в слое стеблей находится только один гребень, а второй не входит в этот момент в слой (рис. 1, b). При этом условия для выдергивания стеблей из зажимного устройства, а также повреждения стеблей и их отход в путанину минимальны. Для более детального анализа степени повреждения необходима инструментальная оценка льносырья и волокна.

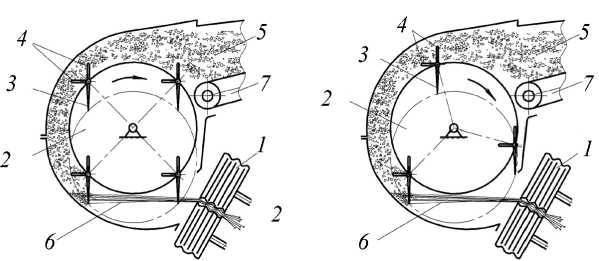

На рис. 2 схематически изображены силы, действующие на стебли льна в процессе очеса семенных коробочек при входе гребней в слой стеблей (I зона) и выходе из него (II зона). При работе четырехгребневого барабана сила воздействия ( P ) зубьев гребней на ленту льна была отмечена как в зоне I, так и в зоне II; у трехгребневого барабана данное сложение сил отсутствует. Таким образом, воздействие гребней на стебли минимизировано, а значит, уменьшается повреждение и отход стеблей в путанину.

Инструментальная оценка льносо-ломы показала, что уменьшение числа очесывающих гребней влияет на разрывную нагрузку стеблей, которая по вариантам составила: I – 26 Н, II – 26 Н, III – 22 Н, IV – 22 Н, что показывает увеличение качества и пригодности льносоломы в вариантах с трехгребневым барабаном по сравнению с четырехгребневым. Показатель пригодности – 0,94–0,96 ед., где пригодность в варианте с тремя гребнями – 0,96. Все это подтверждает уменьшение воздействия трехгребневого барабана на стебли по сравнению с серийным четырехгребневым барабаном.

а)

b)

Р и с. 1. Схемы очеса льна очесывающе-транспортирующими барабанами: а) четырехгребневый; b) трехгребневый ( 1 – зажимной транспортер; 2 – диски барабана;

-

3 – гребни; 4 – лопасти; 5 – выходное окно камеры очеса; 6 – растения льна;

7 – транспортер вороха)

F i g. 1. Schemes of fiber flax deseeding by combing-conveying drums:

-

а) four-ridged; b) three-ridged ( 1 – clamping conveyor; 2 – discs of the drum;

-

3 – combing ridge; 4 – blades; 5 – outlet window of deseeding chamber;

6 – plants of fiber flax; 7 – heaps conveyor)

а)

b)

Р и с. 2. Схема сил, действующих на стебли при очесе семенных коробочек в первой (а) и второй (b) зонах: 1 – зажимной транспортер; 2 – гребни с зубьями; 3 – диск очесывающего барабана ( G – сила тяжести; N – сила нормального давления зубьев на стебли; F ТР – сила трения;

Р – сила воздействия зубьев гребней на ленту льна; М КР – крутящий момент; r – радиус барабана; r п – радиус прочеса; γ – угол между нормалью к поверхности зуба и направлением воздействия зубьев на стебли; φ – угол поворота барабана; β – угол наклона зубьев гребня)

F i g. 2. Scheme of forces acting on stems during deseeding (seed bolls removing) in first (a) and in second (b) zones: 1 – clamping conveyor; 2 – combing ridge; 3 – disc of the combing drum ( G – force of gravity; N – force of normal pressure of teeth on stalks;

F TP – friction force; P – force of the ridge teeth on the flax stems; M KP – twisting moment;

r – radius of the drum; r П – radius of the deseeding; γ – angle between the normal to the surface of the tooth and the direction of the action of the teeth on the stems; φ – angle of drum rotation; β – angle of inclination of ridge teeth)

Т а б л и ц а 1

T a b l e 1

Результаты инструментальной оценки качества льнотресты Results of flax straw quality tests

|

Номер варианта / Number of option |

Вариант / Options |

Выход длинного волокна со станка СМТ-200, % / Outlet of long fiber CMT-200 testor, % |

Проценто-номер волокна / Percentage number of flax fiber |

Номер льнотресты / Number of flax retted straw |

|

|

По ГОСТ / According to GOST |

Интерполированный / Interpolation |

||||

|

I |

Трехгребневый барабан, υi = 1,5 м/с / Three-ridged drum, υi = 1,5 m/sec |

14,64 |

146 |

1,00 |

1,09 |

|

II |

Трехгребневый барабан, υi = 3,4 м/с / Three-ridged drum, υi = 3,4 m/sec |

13,40 |

134 |

0,75 |

0,97 |

|

III |

Четырехгребневый барабан, υi = 1,5 м/с / Four-ridged drum, υi = 1,5 m/sec |

11,56 |

116 |

0,75 |

0,81 |

|

IV |

Четырехгребневый барабан, υi = 3,4 м/с / Four-ridged drum, υi = 3,4 m/sec |

10,91 |

109 |

0,75 |

0,78 |

Из табл. 1 видно, что в вариантах I–II качество льнотресты составило 0,97–1,09 номера, что на 0,19–0,28 номера выше, чем в вариантах III–IV.

Последующая технологическая оценка тресты подтвердила более высокие показатели качества в вариантах с использованием трехгребневого барабана: выход длинного волокна и качество льнотресты на 1,27–1,54 % (абс.) выше, чем у серийного (табл. 1–2).

Различие результатов по выходу длинного волокна между рассматриваемыми барабанами статистически доказуемо. Критерий Фишера: F факт = 10,2 > > F табл = 3,0.

Изменения номера длинного волокна по вариантам были меньше, чем изменения показателя выхода волокна (табл. 2). Инструментальная оценка трепаного волокна указывает на его более высокое качество при очесе в опытных барабанах.

Обсуждение и заключения

Конструктивные изменения очесывающих барабанов, снижающие дополнительные воздействия на стебли льна, положительно влияют на выход и качество длинного волокна. Характеристики параметров технологического процесса (чистота очеса, потери семян) у опытного барабана были несколько ниже, чем серийного, однако соответствовали агротехническим требованиям, предъявляемым к данной машине. Улучшения были отмечены по следующим параметрам: разрывная нагрузка и номер льносоломы, номер льнотресты и длинного волокна, процент выхода длинного волокна.

Т а б л и ц а 2

T a b l e 2

|

2 Й _ ° «2 Й о 2 g s н о Я (D Q (D S Я m о ° n S ^ m |

|||||

|

о Щ Я !l CL^ s |

• о Рнй 2 о н Р Р S б а Я Рн я |

9 |

*4 |

я. |

О\ 'О |

|

Ч is S’ 2 Й g u g^g |

m |

m |

m |

m |

|

|

Д у О' m go о |

V |

2 |

|||

|

о m сз U> ^Я 5 ы> я u ч 4 |

о н о о Рн щ о Я С о 53^ Я ^ Я Рн я |

Cxf О\ |

ОО |

2) |

о |

|

Ч >Я S’ &S 2 g |

О\ |

О\ |

О\ |

оо" |

|

|

3 ®\ ^ °. m go о |

оо О\ |

ОО оо" |

оо" |

||

|

X S S ® 5 ° Й я Д A Д 2) о 2 g я о 4 § g 2 |

ОО Р1 |

||||

|

m° |

5^8 ■я 2 g 17^ VO -~т5 Я X Я р 2VO S II Рн _ Н РнН я |

vo g И ю И а" |

сЗ ю ” s 8 3 = g VO «е о & я" ; А я Ь Р о у рр р |

ю ™ S ю о А сЗ Ь m Н я о ^ ДРн Р |

|

|

g Рн H Я О О О сЗ К У См Д и й£ о |

НН |

у |

у |

> |

|

Полученные результаты свидетельствуют о перспективе использования традиционного метода уборки льна-долгунца (теребления с последующим очесом) и возможностях его совершенствования для увеличения урожайности и качества длинного волокна.

В целом экспериментальные данные подтвердили, что дополнительные воздействия на стебли льна, возника-

MORDOVIA UNIVERSITY BULLETIN 1^1 ющие при использовании четырехгребневого очесывающего аппарата, могут быть уменьшены за счет улучшения конструкции барабана путем изменения количества очесывающих гребней. Применение трехгребневого барабана позволяет увеличить выход длинного волокна на 1,27–1,54 % (абс.), а качество – на 0,3 номера по сравнению с четырехгребневым.

Поступила 09.04.2018; принята к публикации 29.05.2018; опубликована онлайн 20.09.2018

Об авторах:

Все авторы прочитали и одобрили окончательный вариант рукописи.

Recieved 09.04.2018; revised 29.05.2018; published online 20.09.2018

Список литературы Исследование качественных характеристик льноволокна в зависимости от конструкции очесывающего аппарата

- Uschapovsky I. The Russian flax sector: bottlenecks and solutions//Journal of Natural Fibers. 2009. Vol. 6, no. 1. P. 108-113. DOI: 10.1080/15440470802704404

- Системные проблемы льнокомплекса России и зарубежья, возможности их решения/И. В. Ущаповский, Э.В. Новиков, Н.В. Басова, А.В. Безбабченко, А.В. Галкин //Молочнохозяйственный вестник. 2017. Т. 25, № 1. С. 166-186. URL: http://molochnoe.ru/journal/articles/author/952

- Ковалев М. М., Галкин А. В., Фадеев Д. Г. Анализ процесса очеса стеблей//Механизация и электрификация сельского хозяйства. 2010. № 8. С. 10-11. URL: https://elibrary.ru/item.asp?id=25015516

- Кругленя В. Е., Левчук В. А., Цайц М. В. Устройства для отделения семенных коробочек от стеблей-очесывающие аппараты//Конструирование, использование и надежность машин сельскохозяйственного назначения. 2015. Т. 14, № 1. С. 172-182. URL: https://elibrary.ru/item.asp?id=25378778

- Foulk J. A., Akin D. E., Dodd R. B. Fiber flax farming practices in the southeastern United States//Crop Management. 2003. -MG DOI: 10.1094/CM-2003-0124-01

- Optimising flax production in the South Atlantic region of the USA/J. A. Foulk //Journal of the Science of Food and Agriculture. 2004. Vol. 84. P. 870-876. DOI: 10.1002/jsfa.1738

- Heller K The technologies of fibrous crops (flax and hemp) growing and processing in sustainable and multifunctional development of agriculture. Fragmenta Agronomica. 2007. Vol. 24. P. 181-186. URL: http://agris.fao.org/agris-search/search.do?recordID=PL2008000488

- Research on new technology of fiber flax harvesting/J. Mankowski //Journal of Natural Fibers. 2017. Vol. 15, no. 1. P. 53-61. DOI: 10.1080/15440478.2017.1302390

- A comparative study between Europe and China in crop management of two types of flax: linseed and fibre flax/K. Heller //Industrial Crops and Products. 2014. Vol. 68. P. 24-31. DOI: 10.1016/j.indcrop.2014.07.010

- Патент 41566 Российская Федерация, МПК A01D 45/06 (2000.01). Очесывающее устройство льноуборочной машины/М. М. Ковалев, В. Г. Черников, В. П. Козлов, А. В. Галкин, А. В. Журавлев, В. Д. Манойло; № 2004118909/22; заявл. 24.06.2004, опубл. 10.11.2004, бюл. № 31.