Исследование кинематической схемы последовательной обтяжки оболочек двояковыпуклой формы на обтяжном прессе FEKD

Автор: Михеев Владимир Александрович, Гречников Федор Васильевич, Дементьев Сергей Геннадьевич, Самохвалов Владимир Петрович, Савин Дмитрий Валерьевич, Сурудин Сергей Викторович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-1 т.16, 2014 года.

Бесплатный доступ

Проведено исследование кинематической схемы последовательной обтяжки оболочки двояковыпуклой формы на обтяжном прессе типа FEKD с использованием программы ANSYS/LS-DYNA.

Способ формообразования обтяжкой, оболочка двояковыпуклой формы

Короткий адрес: https://sciup.org/148205702

IDR: 148205702 | УДК: 669.715

Текст научной статьи Исследование кинематической схемы последовательной обтяжки оболочек двояковыпуклой формы на обтяжном прессе FEKD

Для запуска задачи на расчет в ANSYS создавался расчетный файл с расширением *.k, в котором прописаны геометрия, материал, созданные части пресса, граничные условия, кинематические нагрузки и т. д. В этом же файле можно вручную установить или изменить данные предварительно записанные при проектировании модели. Для анализа результатов численных экспериментов приведем следующие данные:

-

. «цветная палитра» значений толщины по поверхности оболочки;

-

. «цветная палитра» значений эффективных деформаций по поверхности оболочки;

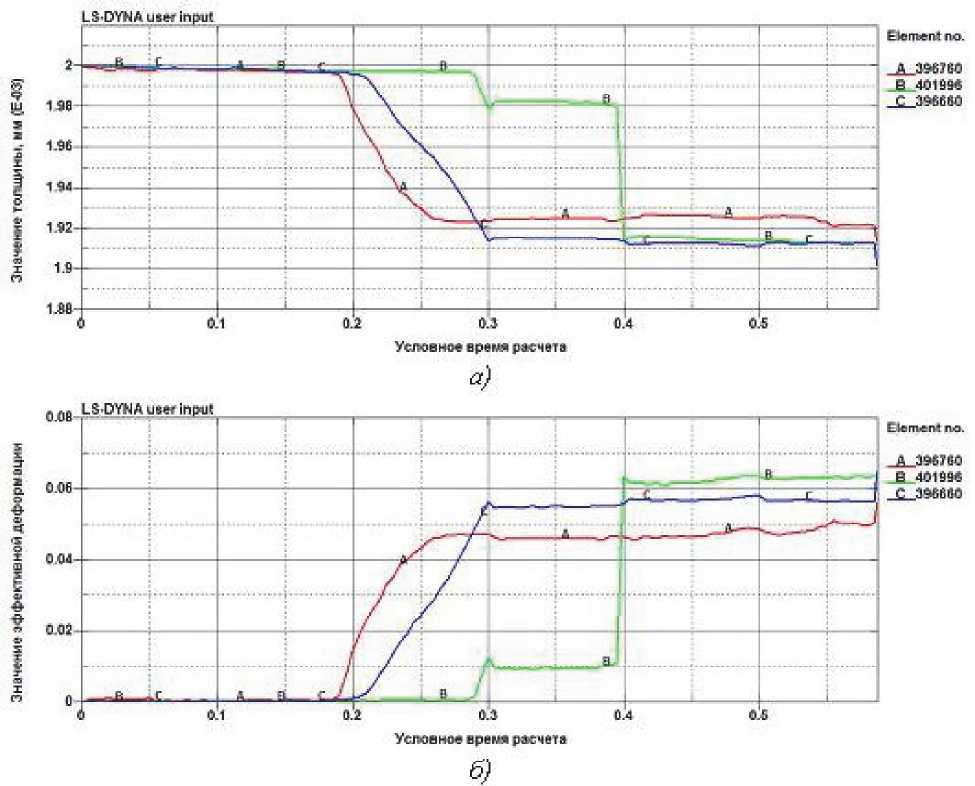

. графики изменения эффективных деформаций и толщины по поверхности оболочки в выбранных с учетом симметрии характерных точках: A (элемент 396760 – в окрестности «полюса» оболочки), B (элемент 401996 – в окрестности бокового свободного края в центральном поперечном сечении оболочки), C (элемент 396660 – в окрестности плоского схода листовой заготовки с формообразующего контура обтяжного пуансона) (рис. 2…7).

Для выбранной реологической модели материала необходимо было предварительно создать локальную систему координат, связанную с направлением прокатки листовой заготовки, а также с направлением касательной к формообразующему контуру оболочки, проходящей через ее «полюс» с определением локальной формы поверхности оболочки через значение и знак гауссовой кривизны, например, двояковыпуклая форма с положительной гауссовой кривизной.

При моделировании рассматривалась кинематическая схема последовательной обтяжки, связанная с разработкой такого способа, который позволил бы значительно уменьшить неравномерность деформации растяжения, как в продольном, так и в поперечном направлении листовой

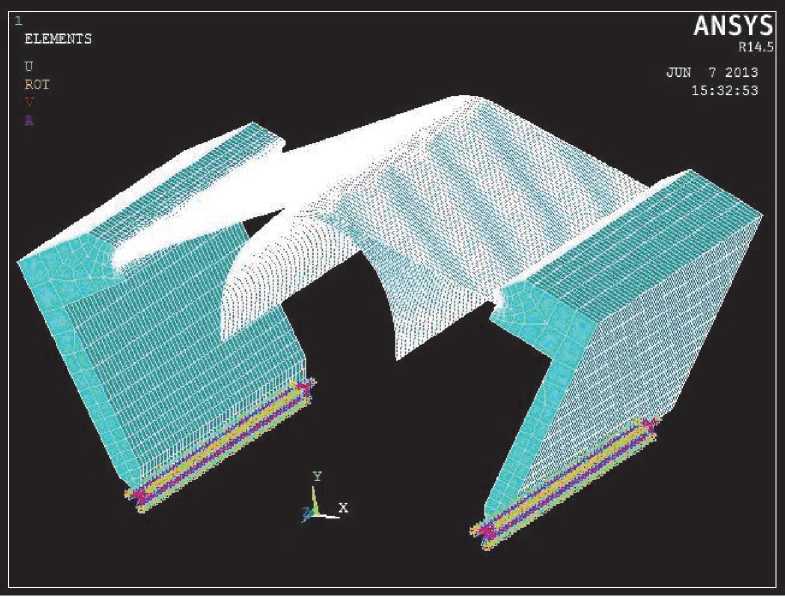

Рис. 1. Построенные сетки конечных элементов на поверхности заготовки, пуансона и балансиров пресса FEKD в ANSYS/LS-DYNA

заготовки и получить оболочку значительной двойной кривизны двояковыпуклой формы минимальной разнотолщинности. Кинематическая схема последовательной обтяжки исследовалась ранее некоторыми соавторами статьи, но без привязки к прессу типа FEKD [2, 3].

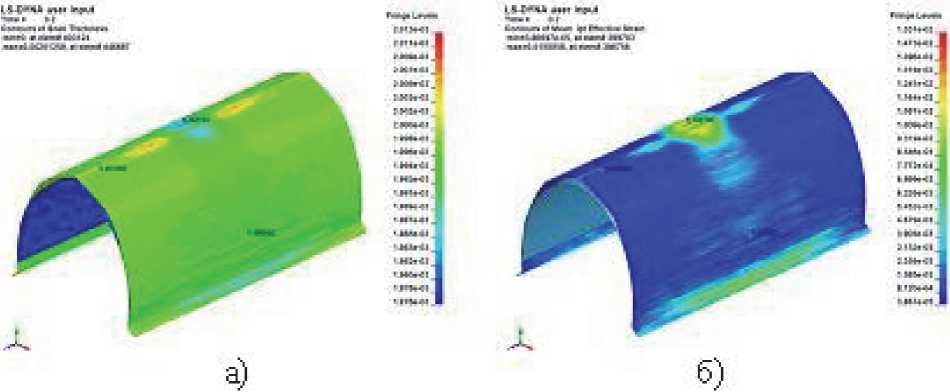

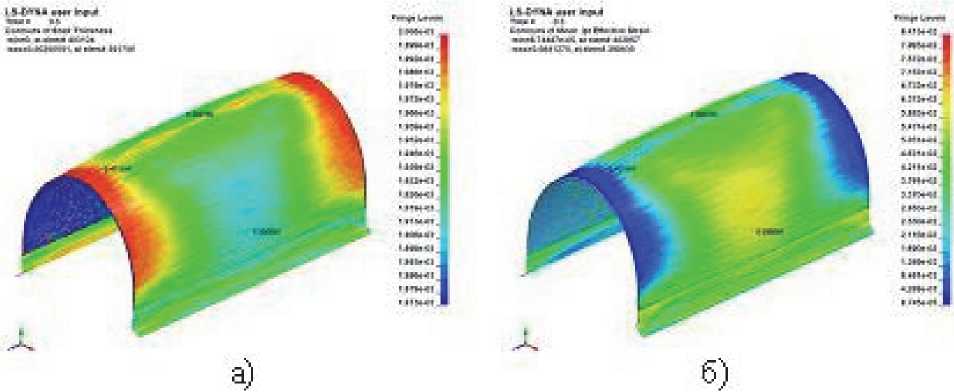

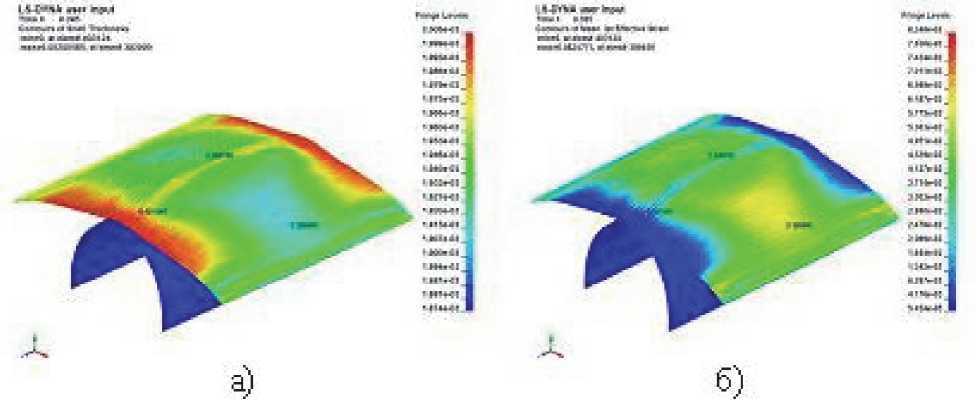

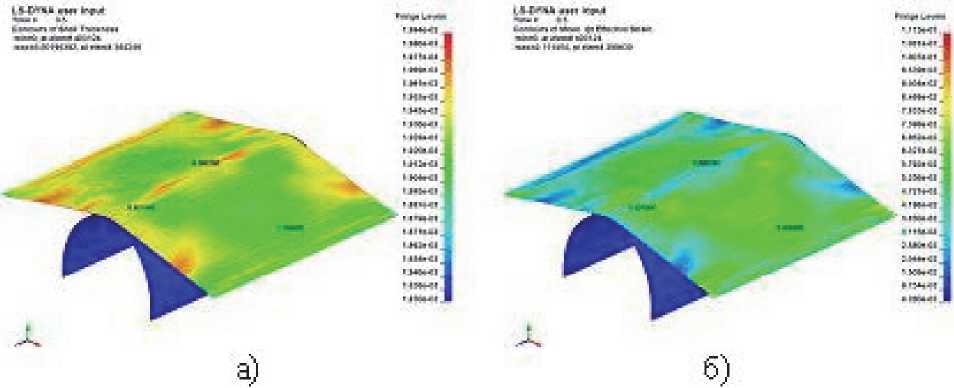

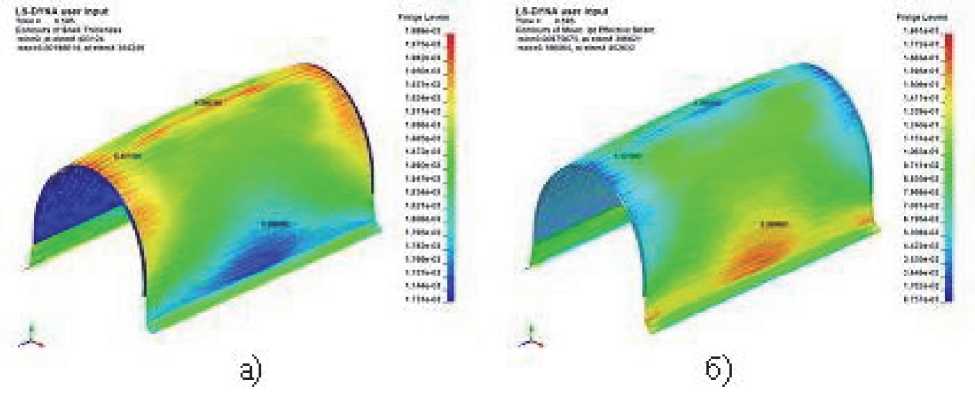

Одним из основных требований, предъявляемых к этому способу, является раздельное осуществление этапов формообразования по последовательной схеме. Результаты моделирования приведены на рисунках 2, 3, 4, 5, 6 и 7, где индексы а) – распределение толщины по поверхности оболочки и б) – распределение эффективных деформаций по поверхности оболочки.

Было уделено внимание, прежде всего, симметричной обтяжке за счет внешней симметрии формообразующего пуансона относительно плоскостей и направлений в «полюсе» к изометрическим линиям главных кривизн поверхности оболочки. На рис. 7 графики изменения толщины и эффективной деформации «растянуты» по условному времени расчета. Согласно меткам условного времени (у.е.в. – условные единицы времени) составляют:

-

1. обвертка плоской заготовки на полный угол охвата а к около 90 o по формообразующему контуру обтяжного пуансона за счет перемещения зажимов пресса по соответствующей программе от 0 до 0,2 у.е.в.(рис. 2а и 2б);

-

2. предварительная обтяжка плоской заготовки на угол 90o за счет подъема стола пресса от 0,2

-

3. разгибание с разверткой поверхности оболочки за счёт перемещения зажимов пресса по соответствующей программе с угла а к около 90 o на угол а р , например около 15 o , приводящей к получению изометрической формы поверхности оболочки по отношении к форме поверхности обтяжного пуансона от 0,3 до 0,38 у.е.в. (рис. 4а и 4б);

-

4. последующая обтяжка оболочки изометрической формы с угла разгибания а р за счет растяжения краевых свободных участков до неполного прилегания поверхности в районе «полюса» оболочки от 0,38 до 0,4 у.е.в. (рис. 5а и 5б);

-

5. изгибание оболочки с охватом обтяжного пуансона до полного прилегания ее поверхности к поверхности обтяжного пуансона за счёт перемещения зажимов пресса по соответствующей программе с угла а р около 15o на угол а к около 90o от 0,4 до 0,59 у.е.в. (рис. 6а и 6б).

до 0,3 у.е.в. (рис. 3а и 3б);

Была исследована кинематическая схема последовательной обтяжки в условиях симметричной обтяжки, совмещающая процессы: предварительная обтяжка плоской заготовки на полный угол охвата формообразующего контура пуансона и последующая обтяжка оболочки изометрической формы, полученной после свободного разгибания с разверткой поверхности предварительно отформованной детали до определенного угла по формообразующему контуру пуансона.

Совмещение предварительной и последующей обтяжки рассматриваемой кинематической схемы,

Рис. 2. Обвертка плоской заготовки по обтяжному пуансону на полный угол около 90o и начало обтяжки

Рис. 3. Предварительная обтяжка плоской заготовки на угол 90o за счет подъема стола пресса

Рис. 4. Разгибание с разверткой поверхности оболочки за счёт перемещения зажимов пресса на угол около 15oдля получения изометрической формы поверхности оболочки

разъединенных разгрузкой и разгибанием с разверткой, а также изгибание оболочки с охватом обтяжного пуансона до полного прилегания ее поверхности к поверхности обтяжного пуансона обеспечивает возможность управления кинетикой «встречного» развития границ очага деформации в этих процессах и получение равномерного утонения оболочки двояковыпуклой формы.

Рис. 5. Последующая обтяжка оболочки изометрической формы с угла разгибания за счет растяжения краевых свободных участков детали до неполного прилегания участка в районе «полюса» оболочки

Рис. 6. Изгибание оболочки с охватом обтяжного пуансона до полного прилегания ее поверхности к поверхности обтяжного пуансона за счёт перемещения зажимов пресса

Кинематическая схема последовательной обтяжки реализуется на прессе, оснащенном системой автоматизации на прессе типа FEKD за счет синхронного движения левого и правого балансиров с зажимами и стола пресса с установленным на нем обтяжным пуансоном. Положение пуансона определено на столе обтяжного пресса, обеспечивающее установку листовой заготовки в зажимы балансиров пресса.

Характер изменения толщины (а) и эффективной деформации (б)оболочки в ее характерных точках А, В и С, приведенные на рис. 7 в направлении условного времени расчета по последовательной схеме указывают на полную кинематическую управляемость процессом формообразования оболочки двояковыпуклой формы минимальной разнотолщинности. В конце предварительной обтяжки при 0,3 у.е.в. получается двояковыпуклая форма оболочки с наибольшей эффективной деформацией в характерной точке А, примерно в районе «полюса», равной значению 0,049. Это потребная деформация для получения оболочки заданной формы, которая характеризуется двойной кривизной или произведением главных кривизн R1о и R2о основных линий контуров поверхности, пересекающихся в «полюсе» оболочки двояковыпуклой формы. При этом их произведение определяет полную гауссову кривизну в «полюсе» оболочки двояковыпуклой формы.

Известно, что полная гауссова кривизна сохраняет свое значение при свободном положении оболочки двойной кривизны из-за своей малой жесткости, приобретая изометрическую форму поверхности по отношению к поверхности обтяжного пуансона. Изометрическая форма оболочки будет иметь другие радиусы кривизны R‘ 1 о и R‘ 2 о ,меняя местами значения максимальной и минимальной величины и оставляя их произведение постоянной величиной [4]. Это чрезвычайно важное положение определило нам понятия о

Рис. 7. Графики изменения толщины (а) и эффективной деформации (б) оболочки в ее характерных точках, приведенные в направлении условного времени расчета

разгибании и изгибании поверхностей тонких оболочек. Эти процессы характеризуется тем, что не приводят к деформации поверхности и соответственно к утонению стенки оболочки. В результате сформировалась кинематическая схема последовательной обтяжки оболочки двояковыпуклой формы, приводящая к получению равномерного утонения стенки детали.

Предварительная обтяжка плоской листовой заготовки (рис. 3) выполняется по традиционной кинематической схеме простой обтяжки, как было на прессах типа ОП, которая характеризуется влиянием сил трения в направлении обтяжки и локализацией деформации на одном из свободных участков листовой заготовки между обтяжным пуансоном и зажимами пресса. Однако основное назначение предварительной обтяжки в рассматриваемой кинематической схеме является получение локальной двояковыпуклой формы оболочки в «полюсе» на стадии нестационарного деформирования листовой заготовки, определяемой положением и развитием границ очага пластической деформации в районе «полюса» без избыточного деформирования плоских участков схода листовой заготовки с обтяжного пуансона. Исследования стадии нестационарного деформирования и кинематика движения границ очага пластической деформации при обтяжке оболочек двойной кривизны двояковыпуклой формы при плоском сходе листовой заготовки с обтяжного пуансона проводились ранее одним из соавторов статьи и приведены в основных его работах [5, 6]. Эффективная деформация в характерной точке С на плоском сходе листовой заготовки с обтяжного пуансона немного выше, чем в характерной точке А, и равна значению 0,059. В тоже время в характерной точке В на свободном краю в центральном поперечном сечении равна значению 0,01, что характерно для получения двояковыпуклой формы оболочки.

Последующая обтяжка изометрической формы оболочки (рис. 5) выполняется с угла разгибания за счет растяжения краевых свободных участков, т.к. участок в районе «полюса» изометрической оболочки не касается поверхности пуансона. Наблюдается центральный хлопун в виде выпуклого «пузыря», что заметно на рис. 6. Растяжение в этом положении при- водит к постепенному формированию первоначальной двояковыпуклой формы оболочки, но процесс выполняем до неполного прилегания участка в районе «полюса» оболочки. В конце последующей обтяжки при 0,4 у.е.в. эффективно деформируются свободные края оболочки до значений в характерной точке В порядка 0,061. Неполное прилегание участка в районе «полюса» оболочки ликвидируется за счет изгибания оболочки с охватом обтяжного пуансона до полного прилегания ее поверхности к поверхности обтяжного пуансона, и вся поверхность полученной оболочки будет соответствовать поверхности обтяжного пуансона.

Отслеживая возможность восстановления геометрической формы оболочки двойной кривизны после ее предварительной обтяжки, последующая обтяжка изометрической формы оболочки и изгибание оболочки с охватом обтяжного пуансона до полного прилегания ее поверхности к поверхности обтяжного пуансона обеспечила получение более или менее равномерного утонения стенки оболочки двояковыпуклой формы. Если обратить внимание на правый край графика ( на рис. 7а – конец изгибанию оболочки с охватом обтяжного пуансона на полный угол около 90o,по оси условного времени расчета соответствует 0,59 у.е.в.), то разница значений толщины стенки оболочки в ее характерных точках А,В и С составило всего лишь около 0,01 мм, а значение разнотолщин-ности в диапазоне от 1,91мм до 1,92 мм, что хорошо укладывается в допуски, определяемые требованиями к качеству деталей обшивок. Поэтому считаем, что кинематическая управляемость процессом формообразования обтяжкой оболочек двояковыпуклой формы минимальной разнотолщинности налицо.

Статистический анализ расчетных значений толщины стенки при моделировании кинематической схемы последовательной обтяжки оболочки двояковыпуклой формы на обтяжном прессе типа FEKD проводился с помощью программных средствMinitabс процедурой построения диаграмм временных рядов (Time Series Plot), диаграмм распределения «6 сигма» и расчета индексов воспроизводимости. При этом были охвачены все значения толщин по конечным элементам рабочей поверхности оболочки в качестве детали обшивки ЛА. Число конечных элементов, полученных при сгенерировании сетки на рабочей поверхности оболочки составило более 50110. Кроме того для построения диаграмм в программном продукте Minitab использовалась процедура анализа воспроизводимости для нормального воспроизведения (Capability Analysis Normal). При построении задавались допуском на толщину детали ± 0,1мм. Анализ гистограммы позволил сделать выводы о состоянии процесса утонения в том или ином численном эксперименте.

Гистограмма полностью входит в интервал контрольных нормативов, ширина нормы в 5-6 раз больше стандартного отклонения S ,среднее значение толщины стенки оболочки находится посередине между контрольными нормативами. Это указывает на устойчивую воспроизводимость расчетов при моделировании кинематической схемы последовательной обтяжки оболочки двояковыпуклой формы на обтяжном прессе типа FEKD. Расчетная модель при оптимизации кинематической схемы последовательной обтяжки базируется на изометрических особенностях поверхности оболочки двояковыпуклой формы, связана с определенной степенью вероятности приближения расчетной толщины стенки в характерных точках поверхности оболочки к статистически среднему значению и, кроме того, позволяет подготовить управляющую программу для ЧПУ обтяжного пресса типа FEKD.

Список литературы Исследование кинематической схемы последовательной обтяжки оболочек двояковыпуклой формы на обтяжном прессе FEKD

- Совершенствование процессов формообразования обтяжкой оболочек двойной кривизны/В.А. Михеев, А.Ф. Гречникова, А.А. Кузина//Известия Самарского научного центра РАН. 2011. Т. 13. №4 (42). С. 217-224.

- Моделирование последовательной схемы формообразования обтяжкой обводообразующих оболочек двойной кривизны минимальной разнотолщинности/В. А. Михеев, Ю. С. Клочков, А. А. Кузина, А. Ф. Гречникова, Д. В. Савин//Вестник Самарского государственного аэрокосмического университета им. академика С.П. Королёва (национального исследовательского университета). 2012. № 6-1. С. 260-267.

- Выбор кинематической схемы формообразования обтяжкой обводообразующих оболочек сложной пространственной формы/В. А. Михеев, Ю. С. Клочков, А. А. Кузина, А. Ф. Гречникова, Д. В. Савин//Вестник Самарского государственного аэрокосмического университета им. академика С.П. Королёва (национального исследовательского университета). 2012. № 6-1. С. 253-260.

- Михеев В.А., Щуровский Д.В. Аналитическое представление поверхности оболочковой детали в векторном пространстве для расчета технологических параметров процесса обтяжки//Вестник компьютерных и информационных технологий. 2006. №1 (19). С. 14-21.

- Михеев В.А. Направленное изменение толщины заготовки при формообразовании обтяжкой обводообразующих оболочек двойной кривизны//Труды международной научно-техн. конф. «Проблемы и перспективы развития двигателестроения». Самар. гос. аэрокосм. ун-т. Самара, 2003. С. 192-198.

- Оптимальные деформации при формообразовании оболочек двойной кривизны обтяжкой/Ф.В. Гречников,В.А. Михеев, Д.В. Щуровский//Заготовительные производства в машиностроении. 2004. №7. С. 23-27.