Исследование кинематики рычажных механизмов привода валков станов шаговой прокатки

Автор: Коваль Григорий Иванович, Каримова Татьяна Григорьевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 1 т.13, 2013 года.

Бесплатный доступ

Выполнен структурный анализ механизма привода валков станов шаговой прокатки с качающимися валками. С использованием аналитических методов получены зависимости, связывающие угловые положения, скорости валков и приводных кривошипов. Разработаны рекомендации для проектирования станов шаговой прокатки, использование которых позволяет увеличить длину обжимного участка валков, повысить производительность и качество получаемого проката.

Станы шаговой прокатки, кинематика, рычажные системы привода валков

Короткий адрес: https://sciup.org/147156783

IDR: 147156783 | УДК: 621.771

Текст научной статьи Исследование кинематики рычажных механизмов привода валков станов шаговой прокатки

На станах шаговой прокатки производительность и качество получаемого проката в значительной степени зависят от длины деформирующей части рабочей поверхности валков, определяемой углом их поворота при обжатии. На станах шаговой прокатки с качающимися валками [1], в которых оси валков совершают возвратно-поступательное перемещение, угол поворота валков при обжатии ограничен параметрами рычажной системы их привода и не превышает 65–70 градусов.

Характерным для работы станов шаговой прокатки является применение операций подачи заготовки и ее кантовки в каждом цикле прокатки во время образования зазора между заготовкой и рабочей поверхностью валков. Необходимость выполнения этих технологических операций существенно снижает угол поворота валков при обжатии заготовки.

На стане шаговой прокатки с качающимися валками ПК600 [1] синхронизация работы пневмоцилиндров привода кантователей и кривошипношатунной системы привода возвратно-поступательного перемещения прокатной клети и поворота валков осуществляется посредством командо-аппарата, установленного на валу большей шестерни сдвоенной зубчатой передачи.

На станах шаговой прокатки с качающимися валками ШП 175, ШП 200 и ШП280 [1], привод поворота валков жестко кинематически связан кулачковым механизмом привода кантователей. Учитывая, что угол поворота валка в этом случае зависит от угла поворота кривошипа, то угловое положение кулачка по отношению к угловому положению кривошипа влияет на угол поворота валка при обжатии заготовки.

Следовательно, на этих станах возможно существование резервов увеличения угла поворота валков при обжатии за счет его снижения при кантовке.

Определение этих резервов возможно только на основе аналитического расчета кинематики рычажной системы привода валков с учетом углового положения кулачка привода кантователей и кривошипа привода поворота валков.

Исследование кинематики рычажной системы станов ПК 120 [2] и ПК 600 [1] выполнено в работе [3]. Для привода поворота валков на этих станах используются шарнирные четырехзвенники в виде дезаксиальных кривошипно-ползунных механизмов. Привод перемещения прокатной клети осуществляется от кривошипно-ползунного механизма с ведомым ползуном, а привод поворота валков – от кривошипно-ползунного механизма с ведущим ползуном.

На станах ШП 175, ШП 200 и ШП 280 для привода возвратно-поступательного перемещения прокатной клети и поворота валков [1] дополнительно введены по два двуплечих рычага и шатуны.

С целью выявления технологических резервов станов ШП 175, ШП 200 и ШП 280, направленных на увеличение производительности и повышение качества получаемого проката, проведено исследование кинематики работы этих станов с установлением зависимостей между угловыми положениями ведущих и ведомых звеньев, кинематикой этих звеньев.

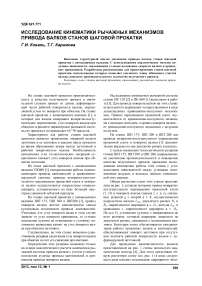

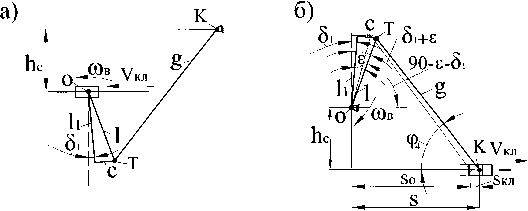

Общая расчетная схема этих станов представлена на рис. 1, согласно которому привод возвратнопоступательного перемещения прокатной клети (т. О ) и поворота валков (звенья l , l 1 и с ), связанных штангой g с опорой в т. K , осуществляются посредством шатуна L ш2, двуплечего рычага R 1 и R 2 , закрепленного шарнирно в т. О 1 , шатуна L ш1 и кривошипа r , закрепленного шарнирно в т. О 2 . На оси О 2 установлен кулачок с опирающимся на него роликом, который шарнирно закреплен на двуплечем рычаге, связанным с механизмами кантовки. Благодаря этому обеспечивается синхронизация работы прокатных валков и кантователей, обеспечивающих поворот заготовки при отсутствии контакта рабочей поверхности валков с деформируемой заготовкой.

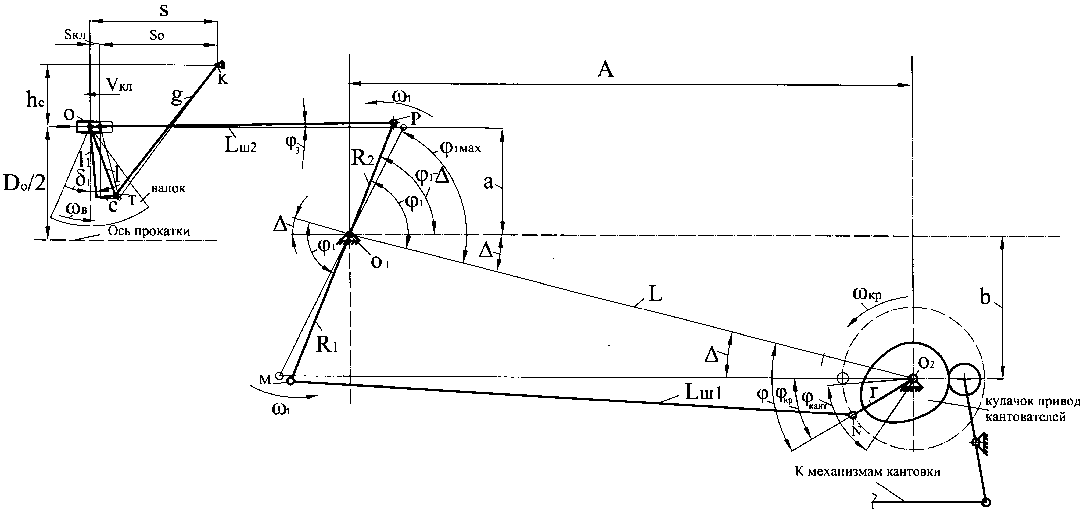

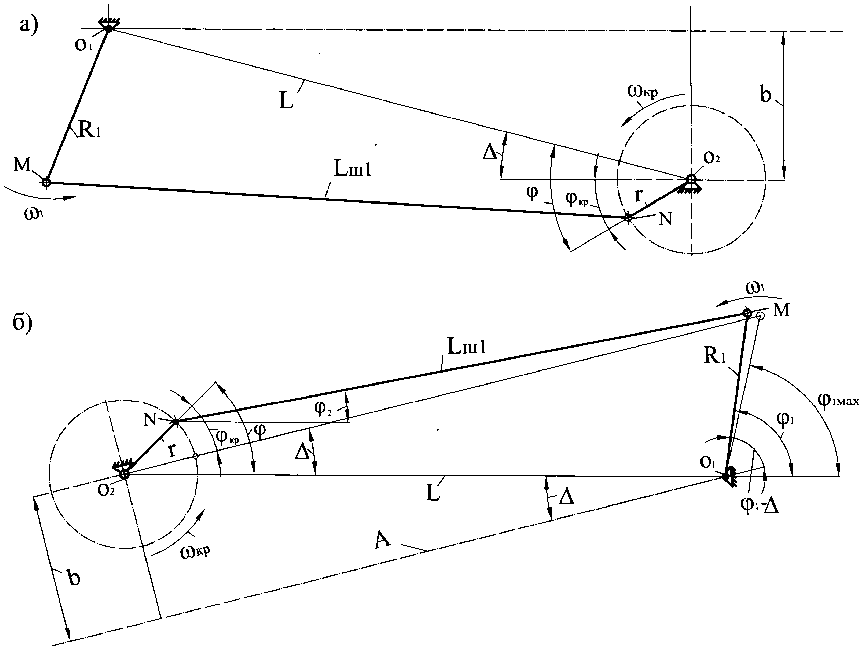

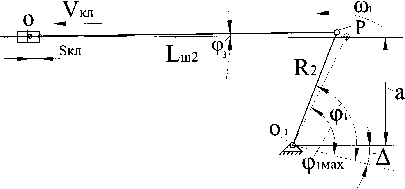

Для проведения кинематического анализа представленной на рис. 1 схемы используем аналитические методы [4]. Для этого представим общую расчетную схему (см. рис. 1) в виде следующего ряда плоских механизмов: шарнирного четы- рехзвенника О2NMО1 (рис. 2, а), дезаксиального кривошипно-ползунного механизма с ведомым ползуном О1PО (рис. 3) и дезаксиального кривошипно-ползунного механизма с ведущим ползуном ОTK (рис. 4, а). При этом приведем шарнирный четырехзвенник О2NMО1 и дезаксиальный кривошипно-ползунный механизм с ведущим ползуном ОTK к видам (рис. 2, б и 4, б), позволяющим использовать зависимости, полученные в работе [4].

Исходными данными для расчета являются угловая скорость кривошипа ωкр (звено r), угол поворота кривошипа φкр и размеры звеньев пло- ских рычажных механизмов r, Lш1, Lш2, R1, R2, А, b, a, g, hc, c, l1 (см. рис. 1–4).

Используя рис. 2, б и результаты работы [4], получим следующие формулы, позволяющие определить угловую скорость звена R 1.

Общее соотношение для определения угловой скорости звена R 1 ω 1 = ω кр i 1кр .

Аналог угловой скорости ω1 равен r sin( ϕ – ϕ 2) 1кр R 1 sin( ϕ 1 – ϕ 2 .

Рис. 1. Схема привода валков станов шаговой прокатки с качающимися валками

Рис. 2. Исходная и расчетная схемы шарнирного четырехзвенника привода поворота двуплечего рычага

Рис. 3. Дезаксиальный кривошипно-ползунный механизм с ведомым ползуном

Рис. 4. Исходная и расчетная схемы дезаксиального кривошипно-ползунного механизма с ведущим ползуном

Углы, характеризующие положения звеньев R 1 и L ш1, равны соответственно

S ( ф 1- A ) = L ш2cos Ф з - R 2c Os(. 1- A ) ; (11)

Ф 1 = arc cos

1 2ш1 — R \ — L 2 - r 2 + 2 Lr cos Ф 2 R 1 L 2 + r 2 -2 Lr cos ф

+

_ R 2 sin ( ф з - ( Ф 1 - A) ) V O .

cos Ф 3

+ arc tg

- r sin ф

- r cos ф + L

Угол поворота звена L ш2, входящий в соотношения (11) и (12), определяется зависимостью

ф 2 = arc cos

L 2ш1 — R 12 + L 2 + r 2 — 2 Lr cos . 2 L ш1 L 2 + r 2 -2 Lr cos .

+

( R2 sin (.1 - A) - a ч 1 — I -------------------------

V V L ш2

+ arc tg

- r sin ф

- r cos ф + L

Максимальное значение угла поворота звена R 1

Угол поворота валка и его угловая скорость (звено l 1) определяются с использованием рис. 4, результатов работы [4] из следующих соотношений.

Угол поворота валка

ф 1тах

п - arc cos

R 1 2 + L 2-( L ш1 + r )2

2 R 1 L

Параметры, входящие в соотношения (2)–(4), определяются по формулам:

A = arctg (b/А) ;(6)

ф =фкр+A;

L = Vb2 + А2 .(8)

Используя рис. 3, результаты работы [4] и принимая во внимание равенство угловых скоростей звеньев R 1, R 2, получим следующие формулы для определения перемещения и скорости прокатной клети (т. О ).

Общие соотношения для определения перемещения и скорости прокатной клети:

S кл = S ( . 1- A ) - S ( . 1max- A ) ; (9)

5 1 =| - e + arc tg ( h c / S ) -

S 2 - g 2 + 1 2 + h 2 –аrсcоs c

2 Ц8 2 + hcг

.

Параметры, входящие в соотношение (14), определяются по формулам:

V кл ^0, .

i = V i 1 2 + c 2;

e = arctg ( c/l 1 ) ;

S = S о + S кл

В последнем выражении

S о = V g 2-( h c + 1 1 )2 + c .

Угловая скорость валка

® в = V кл / V кл 5 •

Аналог скорости прокатной клети ется по формуле

(19) определя-

Параметры, входящие в соотношения (9) и (10), определяются по формулам

sin ( 2п - ф4 - п/2 + 5 1 + e )

Vкл 5 = l cos.4

.

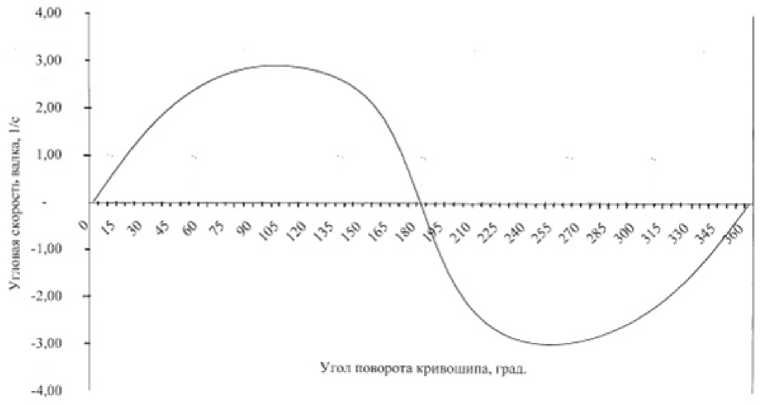

Рис. 5. Зависимость угловой скорости валка от угла поворота кривошипа

70,00

vnut поворота кривошипа, град.

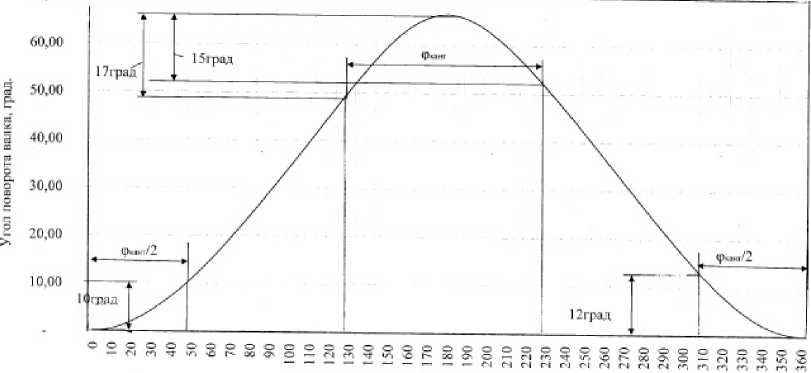

Рис. 6. Зависимость угла поворота валка от угла поворота кривошипа

Угол поворота звена g равен

Jg 2 - ( l sin ( я/ 2 — 5 1 — e ) + h c ) 2

Ф 4 = a rccos------------------------------ . (21)

g

С и сп ол ь з ов ан ие м полу чен ных з а в исим ос те й в к аче с тв е прим е ра для у с л ов и й с та на ШП 280 в ы п олне н ра с че т ки не м а т и ки рыча ж но й сис те м ы прив ода прока т ной кл ети и в а л ков , п острое ны график и, х а ра к те ризу ющие из м е не н ие эт их параметров в зависимости от угла по во р о та к ри во шип а.

С огл асно ри с. 5 н а с тана х ш а гов ой прока тк и с кача ющимис я в ал ка м и у г лов а я с корос ть в а л ков из ме няетс я пра к тиче ски по с ин у с оидал ьному з акону. Э то обе с пе ч ив а ет м онотонное из м е нение о к ру ж н ой с корос ти в ал ков и отсу тств ие д ина м ического взаимо де йс тв и я ра боче й п ов ерх н ост и в алков с де форм ир уе м ой з а готов кой в на ча л ь ны й и коне чны й м оме н ты е е де фо рм а ции.

Угол поворота валков на данных станах не превышает 70 градусов (рис. 6). В крайних поло- жениях прокатной клети, в которых может осуществляться кантовка заготовки, угол поворота валков менее интенсивно изменяется в районе угла поворота кривошипа φкр = 0 (360) градусов. Учитывая, что угол поворота кривошипа при кантовке в зависимости от угла кантовки составляет примерно 100 градусов, то согласно рис. 6 угол поворота валков в этом интервале углов поворота кривошипа в крайних положениях клети составляет примерно 22 и 32 градуса соответственно в районе φкр=0 (360) градусов и φкр= 180 градусов. Следовательно, угол поворота валков при кантовке снижается примерно на 10 градусов при сохранении угла поворота кривошипа и времени кантовки, что ведет к увеличению угла поворота валков при обжатии заготовки примерно на 5 градусов и повышению длины обжимного участка валков на 10 %. Это дает возможность увеличить обжатие, производительность, улучшить качество проката на станах шаговой прокатки с качающимися валками.

Выводы

-

1. Для возможности использования известных аналитических методов при анализе кинематики рычажных механизмов станов шаговой прокатки с качающимися валками разработанную общую расчетную схему этих станов следует представлять в виде ряда стандартных плоских механизмов, включающих шарнирный четырехзвенник, дезак-сиальный кривошипно-ползунный механизм с ведомым ползуном и дезаксиальный кривошипноползунный механизм с ведущим ползуном.

-

2. На станах шаговой прокатки с качающимися валками изменяющаяся по синусоидальному закону угловая скорость валков обеспечивает отсутствие динамического воздействия рабочей поверхности валков и деформируемой заготовки в начальный и конечный моменты ее деформации в каждом цикле шаговой прокатки.

-

3. При реконструкции существующих и проектировании новых станов шаговой прокатки с качающимися валками за счет соответствующей установки взаимного углового положения кулачка

привода кантователей и кривошипа привода поворота валков достигается увеличение на 10 % длины обжимного участка валков, что дает возможность увеличить обжатие, производительность, улучшить качество проката.

Список литературы Исследование кинематики рычажных механизмов привода валков станов шаговой прокатки

- Коваль, Г.И. Применение прокатно-ковочных станов для получения сортового проката из специальных сплавов черных и цветных металлов/Г.И. Коваль//Заготовительные производства в машиностроении -2012. -№ 7. -С. 33-36.

- Опытный прокатно-ковочный стан ПК 120x4/В.Н. Выдрин, Е.Н. Березин, В.Г. Дремин и др.//Теория и технология прокатки: сб. тр. -Челябинск: ЧПИ, 1979. -№ 230. -С. 77-82.

- Коваль, Г. И. Структура и кинематика станов прокатки-ковки с подвижной клетью/Г.И. Коваль//Изв. вузов. Машиностроение. -1988. -№ 5. -С. 100-103.

- Артоболевский, И.А. Теория механизмов и машин/ИА. Артоболевский. -М.: Наука, 1975. -640 с.