Исследование композиционных материалов, полученных холодным прессованием порошков титана и алюминия

Автор: Носов Ю.С., Окин М.А., Панькин Н.А.

Журнал: Огарёв-online @ogarev-online

Статья в выпуске: 19 т.2, 2014 года.

Бесплатный доступ

Методами металлографии, электронной растровой микроскопии и рентгеновской дифрактометрии исследованы титан-алюминиевые композиционные материалы. Они были получены одноосным прессованием при комнатной температуре (нагрузка 520 МПа) смеси порошков титана и алюминия и последующим твердофазным спеканием на воздухе при температуре 600 ºС.

Композиционный материал, пористость, прессование, спекание, структура, твердость, фазовый состав

Короткий адрес: https://sciup.org/147248685

IDR: 147248685 | УДК: 621.762.4.045

Текст научной статьи Исследование композиционных материалов, полученных холодным прессованием порошков титана и алюминия

В настоящее время широко исследуются и применяются многокомпонентные (многоэлементные, многофазные, конструкционные и т.д.) материалы [1-4]. Среди них можно назвать и покрытия на основе нитридов титана, которые обладают определенным набором уникальных физико-механических, химических и эксплуатационных свойств

[1; 4-7]. Измельчение структурных элементов TiN-покрытий достигается добавлением в его состав легирующих элементов (Cu, C, Si, Al) [1; 4; 5]. Для осаждения таких пленок требуется генерировать многокомпонентную плазму однородного в пространстве и стабильного во времени элементного и зарядового состава. Для ее получения, в настоящее время, разработано несколько методов [1; 4; 6]: 1. Одновременное распыление двух или нескольких различных по составу мишеней (катодов). 2. Использование мозаичных (составных) катодов. 3. Использование композиционных катодов, содержащих все необходимые компоненты в нужном соотношении. Для их получения широко используются методы порошковой металлургии, и, в частности, формирование и спекание смеси порошков – исходных компонентов распыляемого катода [7].

В настоящей работе представлено исследование микроструктуры и некоторых свойств композиционных материалов, полученных холодным прессованием смеси порошков титана и алюминия и последующим твердофазным спеканием. Выбор данных элементов обусловлен широким их применением при получении покрытий с уникальными эксплуатационными характеристиками (высокая жаро-, износо- и коррозионная стойкость, большая твердость и т.д.) [1; 8-10].

(Ti, А1)-композиты получали холодным прессованием (при 20 ° С) порошков титана (марка ПТМ-1) и алюминия (марка ПА-4) с последующим твердофазным спеканием на воздухе при температуре 600 ° С. Время спекания составляло 2 часа. В качестве исходных материалов использовали порошки титана (ПТМ-1, получен гидридно-кальциевым восстановлением титана) и алюминия (ПА-4, получен пульверизацией расплавленного алюминия). Содержание алюминия в (Ti, Al)-композитах изменялось от 5 до 50 вес.% (от 8.5 до 64 ат.%). Для получения однородной смеси порошков титана и алюминия проводили перемешивание на смесителе МР-6. Формование порошков в образцы цилиндрической формы диаметром 12.6 мм и высотой 3 мм проводили на машине для механических испытаний Shimadzu AG-X100kN. Рабочая нагрузка составляла 65кН (520 МПа) и поддерживалась в течение 30 мин. Скорость движения верхнего пуансона – 0.6 мм/мин.

Определение фазового состава проводили на рентгеновском дифрактометре ДРОН-6 в медном фильтрованном излучении. Исследования микроструктуры проводили с помощью металлографического (OLYMPUS GX-71) и сканирующего электронного (Phenom proX) микроскопов. Плотность определяли гидростатическим взвешиванием в дистиллированной воде.

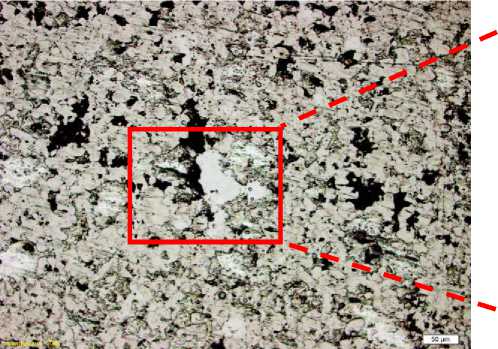

Рис. 1. Микроструктура шлифа (Ti, Al)-композита (25 вес.% Al; 1 – поры, 2 – зерна титана; 3 – зерна алюминия).

1 2 3

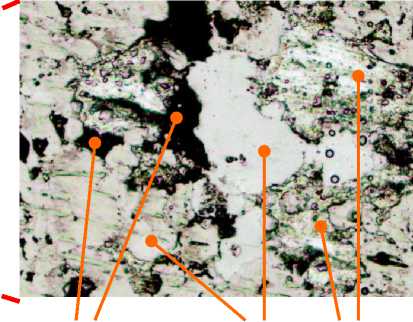

Рис. 2. Электронно-микроскопическое изображение излома (Ti, Al)-композита (25 вес.% Al; 1 – зерна титана; 2 – зерна алюминия).

Анализ микроструктуры (Ti, Al)-композита (шлифа – рис. 1 и излома – рис. 2) показал, что исследуемый композиционный материал помимо зерен титана и алюминия содержит некоторое количество пор. При этом титановые частицы при прессовании частично деформируются. Алюминий, вследствие большей пластичности, при прессовании заполняет пространство между зернами титана.

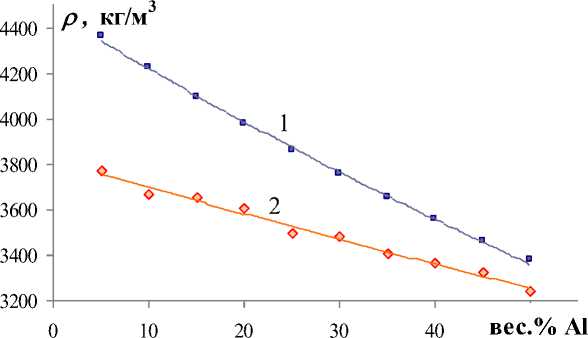

Рис. 3. Плотность (Ti, Al)-композитов (1 – теория; 2 – эксперимент).

На наличие большого количества пор показывают результаты измерения плотности композиционных материалов (рис. 3). Она оказывается меньше соответствующих значений для безпористых образцов (теоретические результаты). Увеличение содержания алюминия приводит к снижению пористости.

Содержание алюминия также оказывает влияние на твердость прессованных образцов. Результаты измерения твердости по Бринеллю представлены на рис. 4. По мере увеличения концентрации алюминия от 5 до 50 вес.% наблюдается уменьшение твердости от 147 НВ (твердость массивного титана 130-160 НВ) до 55 НВ (твердость алюминия 20-40 НВ).

HB

II

II

■ вес.% Al

Рис. 4. Твердость по Бриннелю (Ti, Al)-композитов.

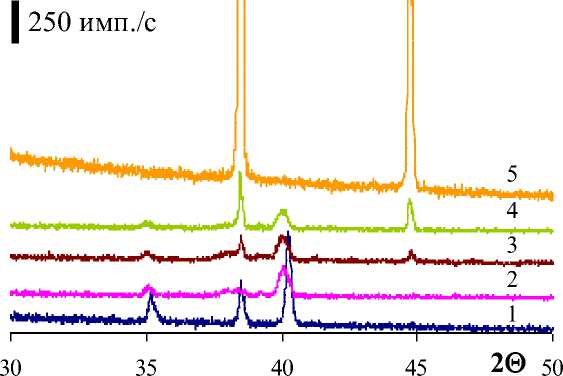

Рентгенографические исследования указывают на присутствие в (Ti,Al)-композите трех фаз (рис. 5): α-титана (брегговский угол 2 Θ≈ 35.1, 38.4, 40.2; пространственная группа – P63/mmc), алюминия (2 Θ≈ 38.5, 44.7; пространственная группа – Fm3m) и интерметаллического соединения TiAl 3 (2 Θ≈ 39.2; пространственная группа – I4/mmm).

Согласно литературным данным зарождение фазы TiAl 3 происходит путем диффузии атомов алюминия в решетку частиц титана [6; 11]. При этом, в области контакта Ti-Al с меньшим содержанием алюминия возможно образование фазы TiAl (находящегося в равновесии с фазой TiAl 3 ), а на заключительной стадии – Ti 3 Al [11]. Нами присутствие линий соответствующих фазам TiAl и Ti 3 Al не обнаружено.

Рис. 5. Участки рентгеновской дифракционной картины от порошков и (Ti, Al)-композитов (1 – ПТМ-1; 2 – 5 вес.%; 3 – 25 вес.%; 4 – 50 вес.%; 5 –ПА-4).

Отмечается смещение линий α-титана и алюминия в (Ti, Al)-композите относительно аналогичных рефлексов для порошков ПТМ-1 и ПА-4. Для титана сдвиг происходит в область малых 2Θ, а для алюминия в область больших брегговских углов. Это указывает на наличие макронапряжений различного знака в зернах титана и алюминия. При этом изменение межплоскостного расстояния для алюминия меньше чем у титана. Данный факт является следствием отжига и рекристаллизационных процессов, происходящих в зернах алюминия при спекании.

Основные выводы можно сформулировать следующим образом:

-

1. (Ti, Al)-композит состоит из частиц титана, пространство между которыми заполнено алюминием и поровым объемом. Содержание алюминия оказывает влияние на плотность, твердость и пористость прессованных образцов, значения которых уменьшаются при увеличении концентрации алюминия.

-

2. В (Ti,Al)-композите обнаружено присутствие трех фаз: α-титана, алюминия и интерметаллоида TiAl 3 , полученный вследствие диффузии атомов алюминия в решетку частиц титана. Анализ положения линий α-титана и алюминия указывает на наличие макронапряжений различного знака и величины в зернах титана и алюминия.