Исследование концентрации напряжений в тонкостенных конструкциях cо сверхнормативными дефектами формы и материала и создание технологии оценки условий их эксплуатации

Автор: Головачев Антон Александрович, Сметанников Олег Юрьевич

Статья в выпуске: 1, 2009 года.

Бесплатный доступ

В работе приведены результаты расчета двух конечно-элементных моделей фрагмента стенки нефтеналивного резервуара с дефектом в виде вмятины: первая - для выборки реальных вмятин в геометрически и физически нелинейной постановке на прямоугольной сетке, вторая - идеализированные вмятины в линейной постановке на радиально-окружной сетке. По результатам сравнения определен оптимальный параметр аппроксимации для описания формы идеализированной вмятины. Приведены результаты расчета двух видов дефектов трубопровода: первый - коррозионного происхождения (каверна), второй - механического происхождения (вмятина). С использованием языков программирования VBA и APDL автоматизирован процесс расчета дефектов, находящихся на заданном участке трубопровода.

Концентрация напряжений, дефект, условия эксплуатации, тонкостенная конструкция, конечные элементы, трубопровод, нефтеналивной резервуар

Короткий адрес: https://sciup.org/146211321

IDR: 146211321 | УДК: 519.63;

Текст научной статьи Исследование концентрации напряжений в тонкостенных конструкциях cо сверхнормативными дефектами формы и материала и создание технологии оценки условий их эксплуатации

ИССЛЕДОВАНИЕ КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ

В ТОНКОСТЕННЫХ КОНСТРУКЦИЯХ СО СВЕРХНОРМАТИВНЫМИ ДЕФЕКТАМИ ФОРМЫ И МАТЕРИАЛА И СОЗДАНИЕ ТЕХНОЛОГИИ ОЦЕНКИ УСЛОВИЙ ИХ ЭКСПЛУАТАЦИИ

В работе приведены результаты расчета двух конечно-элементных моделей фрагмента стенки нефтеналивного резервуара с дефектом в виде вмятины: первая – для выборки реальных вмятин в геометрически и физически нелинейной постановке на прямоугольной сетке, вторая – идеализированные вмятины в линейной постановке на радиально-окружной сетке. По результатам сравнения определен оптимальный параметр аппроксимации для описания формы идеализированной вмятины. Приведены результаты расчета двух видов дефектов трубопровода: первый – коррозионного происхождения (каверна), второй – механического происхождения (вмятина). С использованием языков программирования VBA и APDL автоматизирован процесс расчета дефектов, находящихся на заданном участке трубопровода.

Несовершенства формы поверхности стальных цилиндрических резервуаров, такие как бугры, волнистая неровная поверхность, свидетельствуют о том, что причиной появления таких дефектов может быть потеря устойчивости. Потеря устойчивости сопровождается образованием серии вытянутых вмятин, расположенных под углом к образующей. Для расчета НДС резервуаров с дефектами необходимо применять численные методики, позволяющие с высокой степенью достоверности учесть геометрические характеристики дефекта, а также в полной мере описать нелинейность конструкции как геометрическую, так и физическую. Однако такой подход приводит к значительным затратам вычислительных ресурсов. В связи

Рис. 1. Расчетная схема задачи об НДС вмятины

с этим возникает необходимость упрощения методики путем ограничения числа параметров геометрии дефекта. При создании расчетной схемы и упрощении формы вмятины используются материалы работы [1], в которой проанализировано влияние различных упрощающих гипотез на погрешность результата при расчете вмятин и выпучин. В настоящее время в качестве нормативных [2, 3] параметров используются высота и глубина вмятины. Упрощения, принятые в [1], не позволяют оценить влияние на НДС такого важного параметра, как отношение ширины вмятины (горизонтального размера) к ее высоте. В [4–5] используется более сложная схематизация, основные положения которой принимаются и в

данной работе. Полная математическая постановка задачи и обоснование принятых гипотез приводятся в [4]. Также в статье подробно исследованы ограничения на применимость разработанной модели. Кратко изложим основные допущения методики.

Произвольная граница области вмятины заменяется кривой второго порядка (эллипс). В итоге форма дефекта описывается четырьмя параметрами:

-

8 - стрела прогиба в миллиметрах (максимальное отклонение от образующей цилиндрической поверхности резервуара в радиальном направлении в зоне вмятины на пустом резервуаре);

-

H – высота вмятины в миллиметрах (расстояние от самой нижней до самой верхней точки вмятины, измеренное по вертикали, рис. 1);

B = B / H - относительная ширина вмятины. Абсолютная ширина вмятины

B (см. рис.1) в миллиметрах измеряется по горизонтали вдоль образующей цилиндра как расстояние от крайней левой до крайней правой точки границы вмятины;

-

t – минимальная толщина стенки резервуара в миллиметрах в зоне вмятины.

Профиль прогиба описывается следующим выражением:

z ( r , ф ) = A < 0,5

cos

' П r

I rk (Ф) J

+1

где A – стрела прогиба;

n – варьируемый показатель «плавности» перехода от цилиндрической поверхности к дефекту;

r k ( ф ) - радиус контура вмятины в плане (см. рис.1):

r k ( ф ) = 7 X s ( ф ) 2 + У з ( ф ) 2 ; У з ( Ф ) =

rxryy

;

2 2 2 2

Г х ГУ + Г у X 2

у = r • sin( ф ) ; х = r • cos( ф ) .

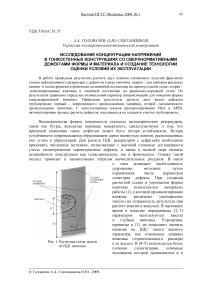

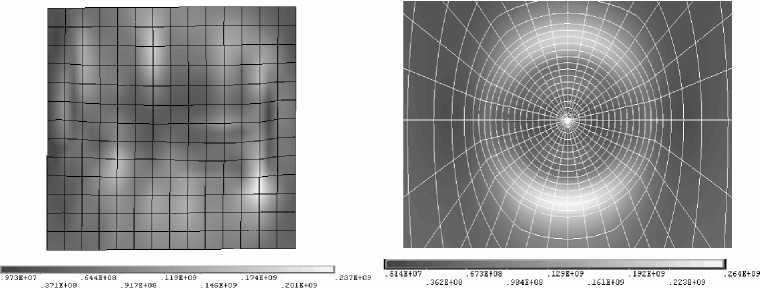

Рис. 2. Распределение интенсивности напряжений при использовании прямоугольной сетки

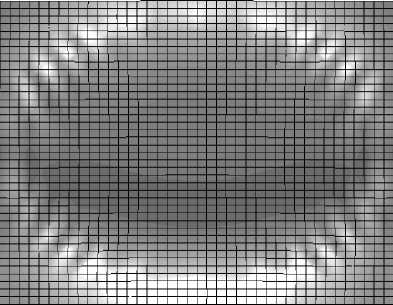

Одним из недостатков использования в применяемой конечно-элементной модели прямоугольной сетки является возникновение дополнительных концентраторов напряжений, приводящих к появлению локальных экстремумов по периметру вмятины на картине распределения интенсивности напряжений (рис. 2). Кроме того, выражение, описывающее форму прогиба вмятины (1), не обеспечивает переход без резких перегибов к профилю стенки резервуара, поэтому геометрия дефекта аппроксимировалась бета-сплайнами, а «гладкость» стыковки на контуре проводилась искусственно. Это, в свою очередь, приводило к появлению возмущений формы вмятины на границе перехода (рис. 3) и дополнительному искажению результатов расчетов.

Рис. 3. Возмущения формы вмятины на прямоугольной сетке

В данной работе сделана попытка исключить вышеуказанные недостатки используемой ранее в [4] и [5] методики. Для этого, в частности, выбрана новая функция аппроксимации формы сечения вмятины, обеспечивающая гладкость перехода от дефекта к цилиндрической стенке резервуара:

z ( r , ф ) = A ■ 0,5

cos <

^ nr

I r k ( Ф )

f

Л

+1

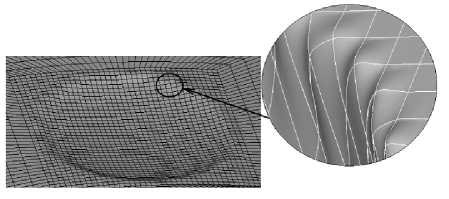

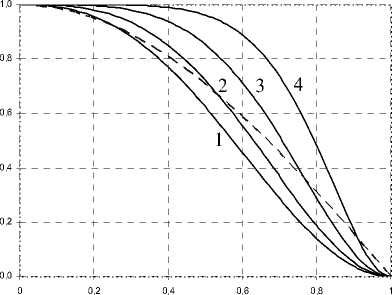

На рис. 4, а представлены графики функции (1) в зависимости от различных значений степени n , а на рис. 4, б – функции (2). На рис. 4, б пунктирной линией отмечена функциональная зависимость (1) при принимаемой в [4] для всех дальнейших расчетов степени n = 0,5, при которой прогиб вмятины наиболее приближен к сферической форме.

Рис. 4. Зависимость формы профиля поперечного сечения вмятины от показателя плавности перехода n :

а – с использованием функции вида (1)

( 1 – n = 1; 2 – n = 0,75; 3 – n = 0,5; 4 – n = 0,25);

б – с использованием функции вида (2)

( 1 – n = 1,25; 2 – n = 1,5; 3 – n = 2; 4 – n = 3)

б

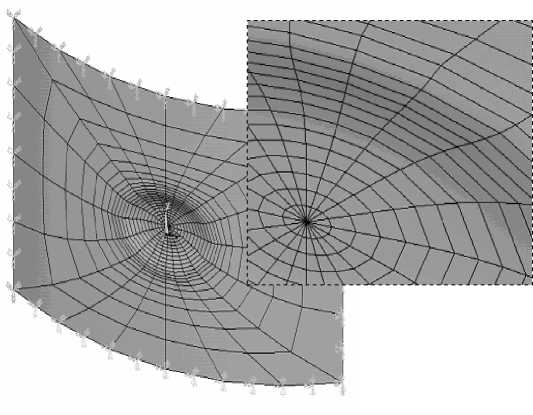

На поверхность идеализированной вмятины вместо прямоугольной сетки из бета-сплайнов наносится сетка, состоящая из радиальных и окружных сплайнов (рис. 5).

Рис. 5. Радиально-окружная сетка

Для построения каждого из радиальных сплайнов от центра идеализированной эллиптической вмятины к ее краю требуется определить вектор касательной линии к цилиндрической поверхности (часть стенки резервуара без дефекта) в точке стыковки ее с краем вмятины. Более подробно данный вопрос рассмотрен в работе [6]. Вектор, который определяет направление сплайна в точке стыковки края вмятины и цилиндрической поверхности и обеспечивает «плавность» такого перехода, имеет вид

- ( r sin ф cos a + z sin a ) cos 2 a

n = <

r cos ф cos a

r cos ф sin a

Для дальнейшего использования модифицированной конечно-элементной сетки необходимо определить степень аппроксимации n в функциональной зависимости (2) для описания формы идеализированной вмятины, при которой эквивалентные напряжения по упрощенной методике наиболее соответствовали бы напряжениям для выборки реальных вмятин, рассчитанных в геометрически и физически нелинейной

постановке.

В работе используются данные замеров вмятин на резервуаре УППН «Кокуй», ЦДНГ-10, ООО «ЛУКОЙЛ-ПЕРМЬ», РВС № 3. Схема расположения вмятин представлена на рис. 6. Результаты замеров всех вмятин представлены в [5], для примера рассмотрим топологию одной из используемых вмятин (рис. 7) (нумерация с днища резервуара).

Реальные вмятины рассчитывались с использованием прямоугольной сетки в силу технологии проведения замеров глубины дефектов. Результаты расчета эквивалентных напряжений для вмятины № 3 и ее идеализированной модели представлены на рис. 8.

Рис. 6. Схема расположения вмятин

Рис. 7. Топология вмятины № 3. Указана глубина вмятины в точках сетки, построенной с шагом 100 мм

а

б

Рис. 8. Вмятина № 3. Интенсивность напряжений, Па: а – в нелинейной постановке на прямоугольной сетке; б – с использованием идеализированной модели

Идеализированные вмятины рассчитывались при использовании радиальноокружной сетки, при этом для каждой варьировался параметр аппроксимации n в пределах от 1 до 4 с шагом 0,25. Выбор оптимальной степени n проводился по минимальному значению осредненной погрешности:

р° ср

N

=-Е

N £

° i ,0 "° i , n ° i ,0

100% ,

где О i0 - максимальные эквивалентные напряжения для i -й вмятины в нелинейной постановке; О in - максимальные эквивалентные напряжения для i -й вмятины при степени n в линейной постановке; N - количество вмятин в выборке ( N = 4).

По результатам численных экспериментов определено, что степень аппроксимации формы прогиба вмятины n = 2,25 обеспечивает наименьшую среднюю погрешность. Однако, если принять другую оценку как минимум из максимальных относительных погрешностей для каждой из вмятины:

£ = min

n

max i=1, N ^

° i ,0 "° i , n

° i ,0

100%,

то при n = 2 - max ( £ i ) = 7,83 %, а при n = 2,25 - max ( £ i ) = 9,69 % (вмятина № 3; для остальных погрешность не превышает 2,5 %).

В силу того что погрешность в 10 % можно считать вполне приемлемой, а разница при этих значениях степени аппроксимации несущественна, принимаем n = 2. Очевидно, что для дополнительного подтверждения адекватности данного подхода требуется проведение численных экспериментов на более представительной выборке.

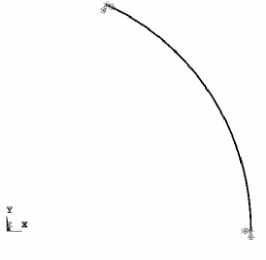

Рис. 9. Балочная модель трубопровода

В работе проводился анализ НДС участков трубопровода вблизи дефектов коррозионного (каверны) и механического происхождения (вмятины). Задача расчета напряжений решается в 2 этапа. На первом этапе строится балочная конечно-элементная модель для участка трубопровода, содержащего различные виды дефектов, между реперными (опорными) точками (рис. 9). При анализе в программном конечноэлементном пакете ANSYS используются балочные элементы BEAM189. На рис. 9 для иллюстрации приведен участок трубопровода в виде дуги с заданным радиусом кривизны, закрепленной по краям. В качестве внешнего воздействия используются температурные нагрузки.

Принимаются следующие допущения [7]:

Рис. 10. Оболочечная модель трубопровода в зоне дефекта

-

1) поперечные нормальные сечения стержня, плоские до деформации, остаются нормальными и плоскими и после деформации, т.е. сдвиги не учитываются;

-

2) размеры поперечного сечения считаются малыми по сравнению с длиной стержня и радиусом кривизны оси стержня;

-

3) справедлив принцип Сен-Венана, который утверждает, что различные, но статически эквивалентные локальные нагрузки вызывают в стержне (если не учитывать местные напряжения вблизи точки приложения нагрузки) одно и то же напряженное состояние.

Математическая постановка задачи приведена в работе [8].

Решив задачу на первом этапе, получаем в качестве исходных данных для второго перемещения и углы поворота на границах локальных зон, примыкающих к местам расположения дефектов.

На втором этапе (рис. 10) выделяется локальный участок трубопровода с дефектом. В программном пакете ANSYS для моделирования этого участка используется оболочечный элемент SHELL93. В качестве граничных условий прикладываются полученные на первом этапе перемещения и углы поворота, интерполированные в узлы торцевых граней цилиндра. При этом один край участка трубопровода закрепляется, а ко второму прикладывается разница между соответствующими степенями свободы на двух границах выделенной с первого этапа зоны. Дополнительно прикладывается характерное для данного трубопровода равномерно распределенное внутреннее давление.

Математическая постановка задачи приведена в работе [4]. Отличие заключается лишь в добавлении в физические соотношения деформации от температурной нагрузки.

После расчета оценка опасности дефектов проводится по максимальной интенсивности напряжений о i .

|

Номер |

Дистанция, м |

Тип |

Длина, мм |

Ориентация, ч |

Ширина, мм |

Глубина, % |

Расположение |

Давление, Мпа |

|

133 |

1149,13 |

Технологический дефект |

235 |

7,63 |

770 |

0 |

Внутренний |

|

|

133 |

1149,57 |

Технологический дефект |

240 |

1.6 |

730 |

8 |

Наружный |

|

|

136 |

1169,56 |

Технологический дефект |

105 |

9,97 |

465 |

8 |

Наружный |

|

|

137 |

1174,01 |

Коррозия |

575 |

2,4 |

90 |

10 |

Наружный |

6,38 |

|

137 |

1174,8 |

Коррозия |

560 |

6,73 |

230 |

113 |

Наружный |

6,08 |

|

137 |

1175,31 |

Коррозия |

1455 |

10 |

280 |

20 |

Наружный |

5,64 |

|

140 |

1201,97 |

Аномалия кольцевого шва |

0 |

5,47 |

320 |

0 |

Наружный |

|

|

142 |

1215,04 |

Аномалия кольцевого шва |

0 |

7,47 |

130 |

0 |

Наружный |

|

|

142 |

1215,04 |

Аномалия кольцевого шва |

0 |

0,13 |

50 |

0 |

Наружный |

|

|

144 |

1237,79 |

Аномалия кольцевого шва |

0 |

3,87 |

225 |

0 |

Наружный |

|

|

151 |

1318,8 |

Технологический дефект |

120 |

2.1 |

370 |

8 |

Внутренний |

|

|

151 |

1319,08 |

Технологический дефект |

135 |

10,67 |

380 |

8 |

Наружный |

|

|

152 |

1321,31 |

Технологический дефект |

25 |

3.3 |

85 |

0 |

Наружный |

|

|

152 |

1324,42 |

Дефект проката |

150 |

0,13 |

440 |

0 |

Внутренний |

|

|

152 |

1325,41 |

Дефект проката |

295 |

1.8 |

960 |

0 |

Внутренний |

|

|

152 |

1326,15 |

Дефект проката |

885 |

8,4 |

2815 |

0 |

Внутренний |

|

|

153 |

1333,59 |

Технологический дефект |

100 |

5.8 |

280 |

0 |

Наружный |

|

|

153 |

1333,68 |

Технологический дефект |

75 |

4.4 |

225 |

0 |

Наружный |

|

|

153 |

1338,68 |

Коррозия |

590 |

5,67 |

115 |

27 |

Наружный |

5,46 |

|

153 |

1339,09 |

Каверна |

25 |

5,6 |

20 |

48 |

Наружный |

6,82 |

|

153 |

1340,75 |

Каверна |

30 |

5.17 |

25 |

52 |

Наружный |

6,78 |

|

153 |

1341,49 |

Коррозия |

2670 |

5,23 |

325 |

25 |

Наружный |

5,25 |

|

153 |

1342,33 |

Коррозия |

3270 |

6,63 |

295 |

10 |

Наружный |

6,22 |

|

154 |

1350,64 |

Технологический дефект |

70 |

2,8 |

238 |

0 |

Внутренний |

|

|

154 |

1351,43 |

Технологический дефект |

110 |

5,13 |

275 |

0 |

Наружный |

|

|

154 |

1354,35 |

Дефект проката |

120 |

11,4 |

250 |

0 |

Внутренний |

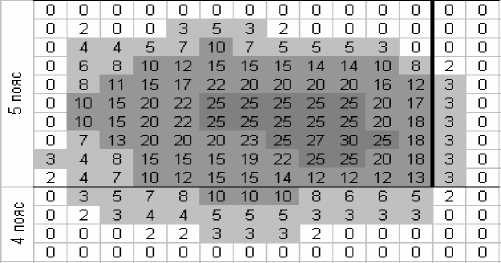

Рис.11. Фрагмент таблицы Excel с параметрами дефектов

Предложенная методика была опробована на реальном участке трубопровода. Для автоматизации и удобства счета в Microsoft Excel на языке программирования VBA создан макрос, использующий в качестве исходных данных таблицу с параметрами дефектов (рис. 11). При нажатии кнопки «Пуск» сперва рассчитывается участок трубопровода между реперами, а полученные перемещения, которые в дальнейшем используются в расчете отдельных локальных участков с несовершенствами, записываются в файл результатов. Далее последовательно происходит поиск в таблице необходимых дефектов (в данном случае каверны и вмятины) и запись их параметров в отдельный файл. Затем в фоновом режиме запускается программный пакет ANSYS, который считывает из файла данные по дефекту и решает по заранее запрограммированному на языке APDL алгоритму задачу расчета НДС в два этапа. В качестве выходного параметра в Microsoft Excel возвращается максимальная интенсивность.

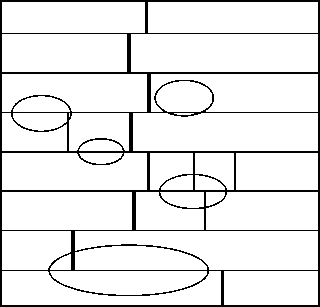

Рис.12. Сечение каверны (окружной профиль)

В качестве тестовой рассматривается труба с диаметром d = 530 мм и толщиной стенки t = 10 мм, длиной L = 1000 м и радиусом кривизны R = 1000 м. А также два вида дефектов, расположенные на ней: каверна, изображенная на рис. 12, и вмятина. На зону дефекта наносилась сетка из радиальных и окружных сплайнов. Как и в задаче с резервуаром, используется следующая функция аппроксимации формы сечения вмятины:

z ( r , ф ) = A ■ 0,5

cos <

^ nr

I r k ( ф )

лл

*

+1

Для формула:

описания толщины стенки сечения каверны используется аналогичная

h (r, ф) = t - hf

cos < П

( r v Г^(ф)

n

J

*+1

где hdef – глубина каверны; t – толщина стенки трубы.

Для примера приводятся результаты расчета одной каверны длиной 25 мм и шириной 20 мм и вмятины, габаритные размеры которой в 5 раз больше соответствующих размеров каверны.

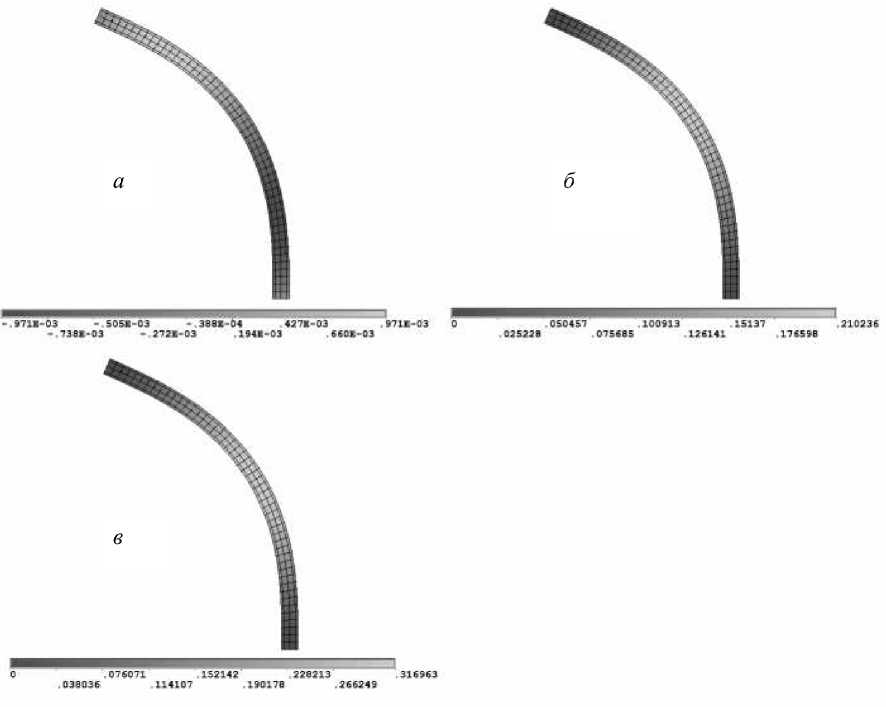

Рис.13. Результаты расчета на первом этапе: а – радиальное перемещение, м;

б – угловое перемещение, м;

в – угол поворота, рад

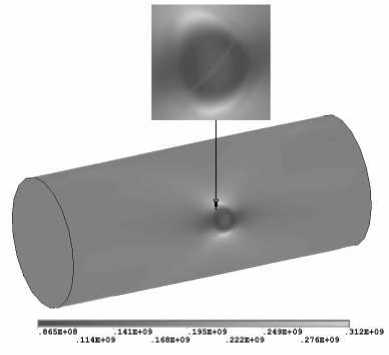

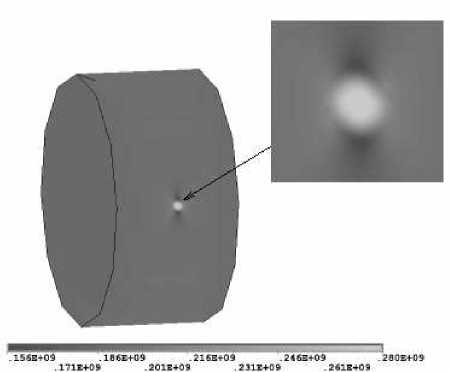

На первом этапе получаем три характеристики (рис.13): ur – радиальное перемещение, u ф - угловое перемещение и ф x - угол поворота. Интенсивность напряжений в зоне вмятины и каверны (второй этап) приведены на рис. 14, 15.

Полученные результаты можно использовать для оценки ресурса данного участка трубопровода.

Рис. 14. Вмятина. Интенсивность напряжений

Рис. 15. Каверна. Интенсивность напряжений

Таким образом, разработана усовершенствованная численная модель идеализированной эллиптической вмятины, позволившая устранить присущие ранее используемой модели [5] дефекты дискретного аналога. Подтверждена возможность замены задачи об определении НДС нефтеналивного резервуара с дефектом в виде вмятины произвольной формы ее эллиптическим эквивалентом, позволяющим построить инженерную формулу для зависимости коэффициента концентрации напряжений от ограниченного числа геометрических параметров. С использованием языков программирования VBA и APDL автоматизирован процесс расчета некоторых видов дефектов трубопроводов. Проведен анализ двух типов дефектов: коррозионной каверны и вмятины. И на их примере подтверждена работоспособность алгоритма расчета. В дальнейшем планируется увеличение числа параметров геометрии и нагружения трубопроводов, а также ассортимента самих дефектов и расширение области применения методики.