Исследование макро- и микромеханики деформирования стали в ходе процесса волочения на основе мультимасштабного моделирования

Автор: Константинов Дмитрий Вячеславович, Корчунов Алексей Георгиевич, Ширяев Олег Петрович, Кузнецова Алла Сергеевна, Емалеева Динара Гумаровна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 4 т.17, 2017 года.

Бесплатный доступ

Описан метод мультимасштабного моделирования, позволяющий учесть микроструктурное строение обрабатываемой стали и динамические структурно-фазовые превращения. На примере необходимости учета микроструктурного строения TRIP сталей сформулированы актуальные проблемы традиционных методов проектирования технологических режимов с использованием компьютерного конечно-элементного моделирования. Апробация предложенного метода моделирования проводилась на примере внедрения стали TRIP 700 в традиционный процесс волочения и оценки возможности управления распределением свойств посредством параметров процесса. Метод также позволил изучить деформационное взаимодействие элементов микроструктуры TRIP стали между собой, тем самым объяснив наличие более высоких (в 2-3 раза превышающих средние значения) радиальных деформаций в пластичных фазах вблизи большего скопления зерен более прочных фаз бейнита и мартенсита.

Волочение, сталь, трип-эффект, мультимасштабное моделирование, репрезентативный объем, напряженно-деформированное состояние, микроструктура

Короткий адрес: https://sciup.org/147157119

IDR: 147157119 | УДК: 621.771.23 | DOI: 10.14529/met170410

Текст научной статьи Исследование макро- и микромеханики деформирования стали в ходе процесса волочения на основе мультимасштабного моделирования

Современная машиностроительная индустрия с каждым годом предъявляет все более высокие требования к механическим и эксплуатационным свойствам деталей машин и агрегатов. Элементы механизмов и машин должны обладать не только достаточным ресурсом надежности, но и быть в состоянии адаптироваться под возможные неблагоприятные условия эксплуатации.

Основными технологическими процессами производства заготовок для производства деталей и элементов агрегатов являются методы обработки металлов давлением (ОМД). Получение новых свойств и технологических характеристик заготовок становится возможным за счет либо расширения номенклатуры используемых при ОМД материалов, либо разработки новых режимов или способов ОМД [1, 2]. В обоих случаях возникает необходимость в современных инженерных методах проектирования, обеспечивающих предельно высокую достоверность прогноза результатов исследуемого технологического процесса.

Наименее затратным методом проектирования технологических процессов с позиции необходимых ресурсов является компьютерное моделирование с использованием коммерческих программных продуктов, предоставляющих инженеру широкий спектр возможностей по решению задач анализа и оптимизации. В целом это позволяет значительно снизить затраты на тестирование результатов исследуемых технологических режимов и технологий.

Большинство компьютерных моделей в современных исследованиях процессов ОМД не учитывают особенности структурного строения обрабатываемого металла. Как правило, проектирование режимов обработки осуществляется с позиции изотропного материала.

Однако известно, что главным «индикатором» технологических преобразований в обрабатываемом металле является его микроструктурная композиция. Параметры микроструктуры металла в совокупности наиболее полно отражают результаты деформационных, термических и комбинированных воздействий [3–5].

В современных металлургических технологиях стали активно использоваться материалы со сложной, метастабильной микро- структурой: например, стали классов TRIP (Transformation-Induced Plasticity) и TWIP (Twinning-Induced Plasticity) [6–11]. Динамические структурно-фазовые превращения, которые происходят под действием деформации в этих сталях, обеспечивают бóльшую свободу инженерам при выборе дизайна, оптимизации веса и общей технологии производства. Поэтому моделирование обработки давлением данных классов сталей без учета поведения их микроструктуры под нагрузкой в принципе невозможно.

По этой причине развитие методов компьютерного моделирования с позиции повышения их прогнозирующей точности должно осуществляться в направлении репрезентации микроструктурного строения обрабатываемого металла и напряженно-деформированного состояния (НДС) на его микроуровне.

В то же время переход на микроуровень в компьютерных моделях приводит к неизбежному уменьшению размера расчетной сетки и, как следствие, росту количества элементов, требуемых расчетных ресурсов и времени. Поэтому имеющиеся на данный момент методы моделирования в своей реализации не всегда являются технически доступными и оперативными.

Следовательно, совершенствование подходов компьютерного моделирования с учетом особенностей поведения микроструктуры металла при исследовании процессов ОМД является современным актуальным направлением в инженерном анализе. При этом используемые методы должны быть оптимизированы с позиции расчетного времени и необходимых калькуляционных ресурсов.

Исходные данные

Одним из базовых процессов ОМД для производства длинномерных металлических изделий, используемых в качестве передельной заготовки, является волочение калиброванной стали круглого сечения. В ходе этого процесса горячекатаная круглая заготовка относительно большого диаметра (от 6 до 40–50 мм) подвергается однократному волочению через монолитную волоку с обжатиями, как правило, 5–15 %.

Данный процесс широко используется для получения промежуточных заготовок для стержневых деталей (валы, оси) в машиностроении, приборостроении, сельхозмашиностроении. С технологической точки зрения процесс волочения предоставляет широкие возможности по управлению характеристиками обрабатываемой калиброванной стали. Геометрические параметры волоки (угол рабочего канала волоки, длина калибрующей зоны) в совокупности со степенью обжатия и варьируемой скоростью волочения позволяют управлять глубиной проработки сечения металла, скоростью его деформации, качеством поверхности, точностью размеров.

Поэтому расширение номенклатуры используемых в данном процессе материалов за счет более технологичных сталей классов TRIP и TWIP потенциально позволит получать традиционные виды изделий с расширенным комплексом технологических и эксплуатационных характеристик.

В частности, одними из наиболее широко используемых сталей в современном машиностроении являются стали TRIP 600–700. Главной отличительной особенностью данных сталей является так называемый трип-эффект, который заключается в способности остаточного аустенита в их микроструктуре аккумулировать энергию и превращаться в более твердый мартенсит под действием высокоскоростной деформации.

В ходе эксплуатации стержневой детали из TRIP стали она будет обладать свойством поверхностного упрочнения в условиях вибраций и ударных нагрузок, так как остаточный аустенит в поверхностных слоях будет трансформироваться в более прочный мартенсит. При использовании элементов механизмов из таких сталей в условиях абразивного износа будет реализовываться свойство сверхвязкости, которое позволяет за счет формирования зоны упрочнения уменьшить и замедлить отрыв частиц металла с поверхности стержня.

После процесса волочения калиброванной TRIP стали результатом является заготовка для стержневых деталей с повышенными точностью размеров, качеством поверхности, износостойкостью и запасом прочности. То есть получается конечный продукт с адаптирующимися под негативные воздействия рабочей среды механическими свойствами или передельная заготовка с высокой технологической гибкостью.

Особенности процесса волочения калиброванной TRIP стали потенциально определяют возможность получения продукта с широким спектром механических свойств:

-

1. П ри ма л ых с к о рос тях д е фо рма ц и и р езу льтатом в ол оче н ия буд е т холод нотян у та я калиброванная TRIP сталь с в ыс ок и ми п ласти че с к и ми ха р а к те рис тик а ми и п ов ыш е н н ым р е с у рс ом п оте н ц и а л ьн ог о у прочн ени я за с чет нетрансфо рм и ров а н н о го ос та точн о го а у с т ен и та в ми к рос тру к ту ре . Та к а я за готовк а пре дста в ляе т и н те ре с д ля п р ои зв од и те ле й с те р жн евы х конструк ц и й , з а щ и тн ых рам ил и сте ржне в ых кре п ежн ых и зд е ли й . Б ол ьш о й р е с у рс н е тра н сформи рова н н ого ос т а точн ог о аустенита позволяет в данн ы х в и д а х п рои зв одс тв а у правл ять лок али за ц и е й ме ха н и ч еск и х с в ой с тв в н еоб хо д имых э ле ме н тах готов ой п род у к ц и и ( н а п ри ме р, лок ал ьн о уп рочн ять гол овку и ли рез ьбу бол та ) .

-

2. П ри вы с о к их с к оростях д еформа ц и и п ри в ол оче н и и с та н ов и т с я в оз можн ы м п олучение стержней с в ы сок и ми к л а с са ми п рочн ости , п ре в ыш аю щ и ми тр а д и ц и он н ые у гле родистые стали.

-

3. П ри в а рь иров а н и и у гла в олоки и с те пен и де форма ц и и в ре зу льтате в олоче н и я можн о п ол учи ть к а ли б ров а н н у ю с та ль с у п роче н н ым п ов е рхн ос тн ы м с л ое м з аданн ой тол щ и ны .

Следовательно, для проектирования режимов деформационной обработки и прогнозирования конечных свойств заготовки необходима разработка методов моделирования, которые обеспечивают учет динамических структурно-фазовых превращений в металле, но в то же время позволяют осуществлять оперативный анализ свойствообразующих параметров НДС при относительно высоких объемах деформируемого металла.

Моделирование

Макромоделирование

Для оценки технологического потенциала процесса было выбрано однократное волочение калиброванной стали с исходного диаметра 38 мм. Данный диаметр наиболее востребован во всех областях машиностроения.

Для изучения влияния обжатия на свойства металла финальный диаметр варьировался от 37 до 35 мм. Угол раскрытия волоки варьировался в пределах от 18 до 12°. Скорость волочения составляла 100 мм/с.

В качестве исходного материала была выбрана сталь TRIP 700, химический состав которой представлен в таблице.

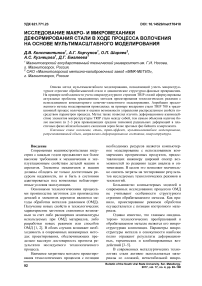

Механические свойства стали TRIP 700 представлены на рис. 1.

Микромоделирование (Representative

Volume Element – RVE)

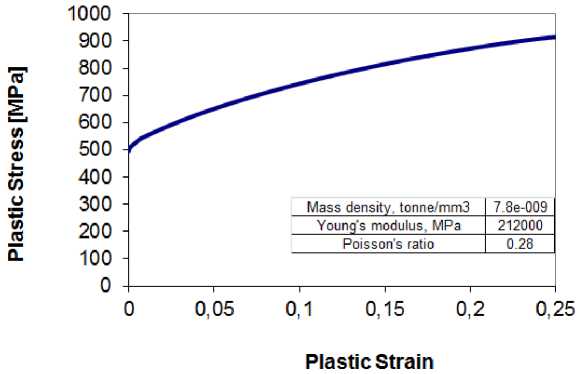

Для субмоделирования была использована фотография микроструктуры стали TRIP 700 (рис. 2). Исходная микроструктура исследуемой стали имела следующий состав: остаточный аустенит (~ 22 %), феррит (~ 66 %) и бейнит (~ 12 %).

Бинаризированное изображение микроструктуры было покрыто КЭ сеткой с треугольными элементами типа CAX3 (A 3-node linear axisymmetric triangle) из стандартной библиотеки Abaqus.

Химический состав стали марки TRIP 700, % (масс.)

|

C |

Mn |

Si |

Cr |

Mo |

Ni |

Cu |

Al |

P |

S |

|

0,177 |

1,54 |

0,32 |

0,02 |

– |

0,03 |

0,02 |

1,35 |

0,075 |

0,007 |

Рис. 1. Механические свойства стали TRIP 700

Рис. 2. Микроструктура стали TRIP 700

Для симуляции трип-э ф фе к т а б ыл а в ы бра н а с лед у ю щ а я э кс п е р и ме н та льн о у с та н ов л е н н а я ма те м а ти че с ка я зав и с и м ость [ 12, 13]:

-

V Y =V Y-mltlal - 26 , 708 s- 0 , 003 s +

-

+ 53,516 s 2 - 0 , 018 ss- 1 , 06 - 10 - 5 s 2 , (1) где ν γ - initial – и сход н ое к о ли че ств о ос та то ч н ого ауст ен ита в ми крос т ру к ту ре TRIP стали; s - скорость деформации; s - степень деформации.

С у че том за в и с и мос ти (1) б ыл а ра зраб отана надстройка для пакета A baqus , реализующая следующий алгоритм:

-

1. Расчет объемной доли т р ансф о р м ир о ванно г о аус т енит а по сл е к аж дог о ша г а р асч ет а.

-

2. В ыбор ра сс чи та н н ого п роц е н та и з группы элементов о с т а то чного а у с те н и та , ко торы е и мею т мак с и ма л ьн ы е зн а че н и я д ефо рмации и скорости деформации.

-

3. З а ме н а с в ой с тв в ыбран ны х э ле ме н тов на свойства мартенсита.

Результаты

Сравнение результатов моделирования с симуляцией TRIP эффекта и без него

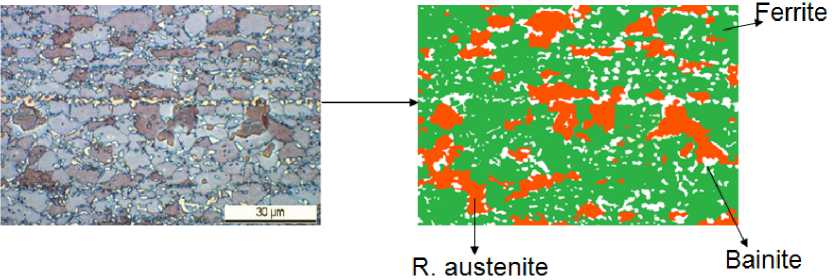

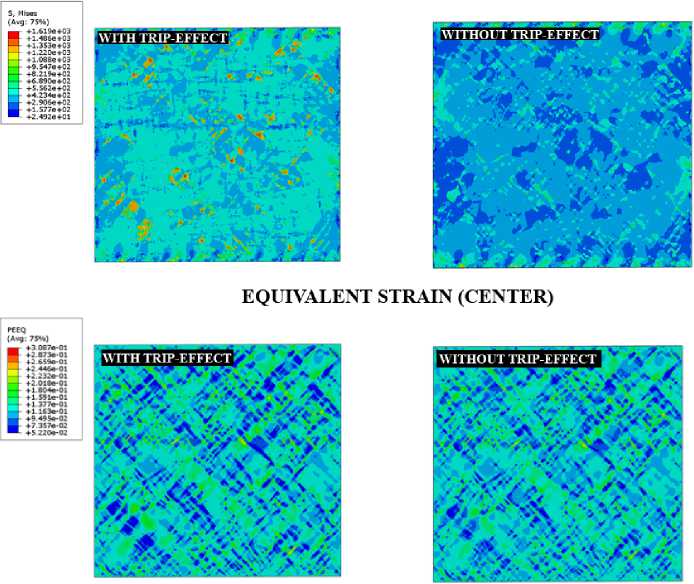

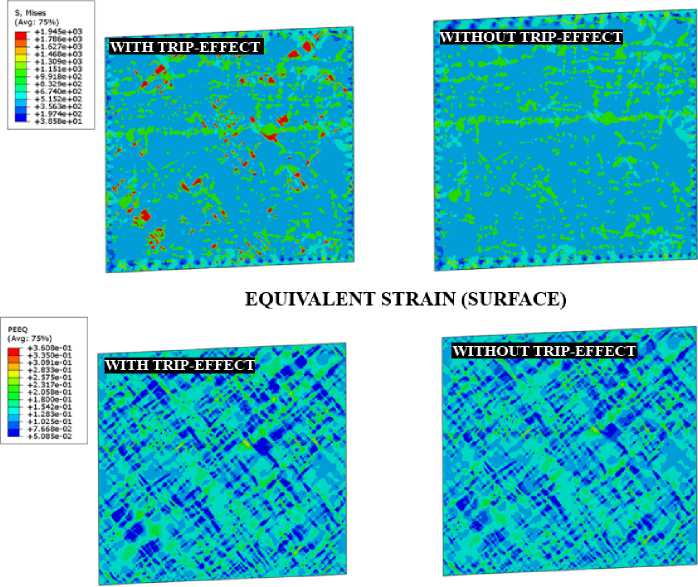

На рис. 3 п р е дс т а в ле н о ра с п ред е л е н и е н апряж е н ий Ми з ес а и эк в и в а ле н тн ой д е ф о р маци и в цен т ральн ых с л оях ме та лла в д ефо рмационной зоне.

Трансформация относительно пластичного остаточного аустенита в более прочный мартенсит приводит к появлению локализованных высоких значений эквивалентных напряжений. При этом, поскольку только что образовавшийся мартенсит является наиболее прочной структурной составляющей во всей микроструктуре TRIP стали, его скопления перестают деформироваться. Поэтому количество локализаций околонулевых значений эквивалентных деформаций в модели с симу- ляцией TRIP-эффекта значительно больше.

Особенно ярко эта закономерность прослеживается на поверхности деформируемой калиброванной стали (рис. 4), где скорость и степень деформации выше, чем в центральных слоях, а значит выше и количество преобразованного остаточного аустенита.

Анализ деформированного состояния и микроструктурных преобразований в ходе процесса волочения

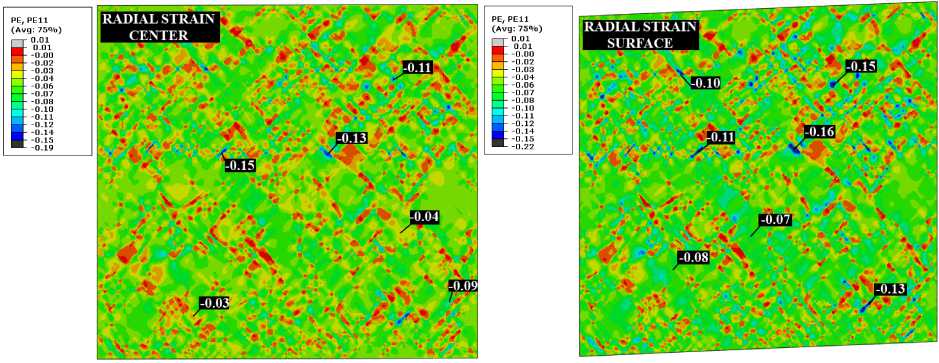

Значения радиальных деформаций сжатия и глубина их проникновения в металл в деформационной зоне главным образом определяют распределение механических свойств в конечном изделии. Особенно это важно для исследуемых TRIP сталей, в которых из-за протекания TRIP-эффекта динамика изменения механических свойств стали несоизмеримо выше, чем в сталях без метастабильных микроструктурных составляющих.

Анализ радиальных деформаций (рис. 5) осуществлялся в центральном и поверхностном слое металла в середине деформационной зоны волоки.

Локализации околонулевых деформаций обусловлены высокой прочностью бейнита и образовавшихся зародышей мартенсита. Более пластичные фазы (феррит и остаточный аустенит) испытывают сжимающие радиальные деформации в диапазонах значений от –0,03 до –0,15 (в центре) и от –0,07 до –0,22 (на поверхности). При этом отмечено, что локализации наиболее высоких значений сжимающих радиальных деформаций пластичных фаз находятся в областях высокого скопления более прочных микроструктурных составляющих, то есть часть микродеформаций в металле обусловлена деформационным взаимодействием элементов микроструктуры между собой.

MISES STRESSES (CENTER)

Рис. 3. Распределение эквивалентных напряжений и деформаций в центральном слое металла в модели с симуляцией TRIP эффекта и без него

MISES STRESSES (SURFACE)

Рис. 4. Распределение эквивалентных напряжений и деформаций в поверхностном слое металла в модели с симуляцией TRIP эффекта и без него

Рис. 5. Распределение радиальных деформаций на поверхности и в центре деформационной зоны

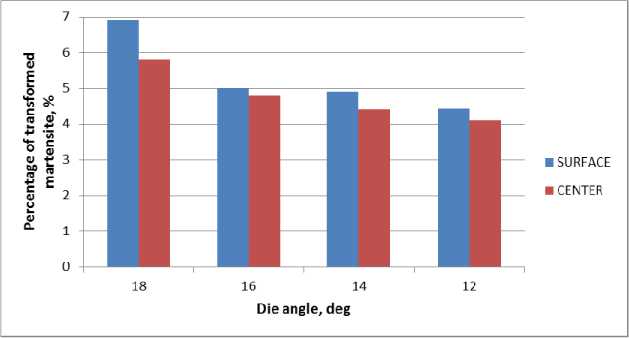

Рис. 6. Влияние угла волоки на количество мартенсита в микроструктуре калиброванной стали

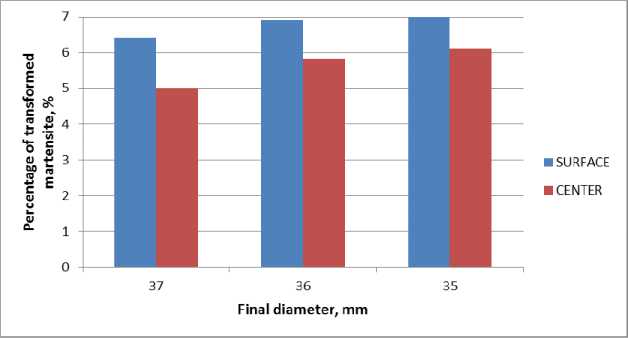

Рис. 7. Влияние обжатия на количество мартенсита в микроструктуре калиброванной стали (исходный диаметр 38 мм)

Данный факт должен приниматься во внимание при проектировании технологий производства калиброванной стали, включающих пластическую деформацию и последующую термическую обработку, как правило, в виде операций рекристаллизационного отжига. В этом случае необходимо избегать так называемых «критических» степеней деформации при назначении режимов волочения калиброванной стали. После так называемой критической степени деформации не происходит процесс рекристаллизации по ме- ханизму образования новых зерен и их роста. Нагрев в таком случае вызывает быстрый рост одних исходных нерекристаллизованных зерен за счет поглощения соседних. Поэтому первичная рекристаллизация осуществляется в ограниченных объемах, а рост зерен при вторичной рекристаллизации практически отсутствует. При критических степенях деформации возникает заметное проявление неодинаково деформированных соседних зерен и отсутствуют условия для появления центров первичной рекристаллизации в отдельных объемах металла. Все это приводит к укрупнению одних слабодеформированных зерен за счет других, а впоследствии – к ухудшению механических свойств стали. Также неоднородность свойств отрицательно сказывается на стабильности процесса дальнейшей переработки и качестве готовой продукции.

Было исследовано влияние геометрических параметров инструмента на протекание мартенситного превращения в центральных и поверхностных слоях калиброванной стали (рис. 6, 7).

Отмечено, что при увеличении угла волочильного инструмента количество образовавшегося мартенсита также увеличивается вследствие роста скорости деформации. Однако при больших углах волоки неравномерность деформации растет, что приводит к увеличению разницы процентной доли мартенсита в микроструктуре между центральными и периферийными слоями. Уменьшение угла волоки позволяет снизить эту разницу, но при почти на треть меньшем количестве образовавшегося мартенсита.

Степень деформации оказывает относительно меньшее влияние на образование мартенсита и распределение его процентного соотношения по сечению калиброванной стали.

Заключение

Результаты расчета НДС в мультимас-штабных моделях продемонстрировали не только перспективность данного инженерного инструмента, но и неотъемлемую необходимость учета микроструктуры и ее поведения под нагрузкой при проектировании даже традиционных процессов с использованием современных материалов.

Предложенный метод создания мульти-масштабных моделей в случае исследования процесса волочения калиброванной TRIP стали позволил:

-

1. Доказать важность учета TRIP эффекта с позиции НДС, так как формирующиеся в ходе его реализации зародыши высокопрочного мартенсита являются локализаторами высоких значений напряжений Мизеса.

-

2. Обнаружить высокие сжимающие деформации в диапазонах значений от –0,03 до –0,15 (в центре) и от –0,07 до –0,22 (на поверхности) в фазах феррита и остаточного аустенита.

-

3. Изучить деформационное взаимодействие элементов микроструктуры между собой, тем самым объяснив наличие более высоких радиальных деформаций в пластичных фазах вблизи большего скопления зерен более прочных фаз бейнита и мартенсита.

В совокупности это позволило не просто повысить прогнозирующую способность моделей процесса и скорость их расчета, но и расширить номенклатуру материалов традиционного процесса волочения калиброванной стали путем использования современных, технологически гибких TRIP сталей.

Работа проведена при финансовой поддержке Минобрнауки России в рамках реализации комплексного проекта по созданию высокотехнологичного производства с участием высшего образовательного учреждения (Договоры № 02.G25.31.0178 от 01.12.2015 г.; № МК204895 от 27.07.2015 г.).

Список литературы Исследование макро- и микромеханики деформирования стали в ходе процесса волочения на основе мультимасштабного моделирования

- Polyakova М.A., Gulin A.V., Constantinov D.V. Investigation of Microstructure and Mechanical Properties of Carbon Steel Wire after Continuous Method of Deformational Nanostructuring//Applied Mechanics and Materials, 2013, vol. 436, pp. 114-120.

- Korchunov A.G., Polyakova M.A Gulin A.V. Konstantinov D.V. Techno-logical Inherited Connections in Continuous Method of Deformational Nanostructuring//Applied Mechanics and Materials, 2014, vol. 555, pp. 401-405 DOI: 10.4028/www.scientific.net/AMM.555.401

- Sarma G.B., Radhakrishnan B., Zacharia T. Finite Element Simulations of Cold Deformation at the Mesoscale//Computational Materials Science, 1998, vol. 12, pp. 105-123.

- Son S.B., Roh H., Kang S.H. Relationship between Microstructure Homogeneity and Bonding Stability of Ultrafine Gold Wire//Journal of Materials Science, 2010, vol.45, pp. 236-244.

- Watanabe I., Setoyama D., Nagasako N., Iwata N., Nakanishi K. Multiscale Prediction of Mechanical Behavior of Ferrite-Pearlite Steel with Numerical Material Testing//International Journal for Numerical Methods in Engineering, 2012, vol. 89, pp. 829-845.

- Fischer F.D., Reisner G., Werner E., Tanaka K., Cailletaud G., Antretter T. A New View on Transformation Induced Plasticity (TRIP)//International Journal of Plasticity, 2000, vol. 16 (7-8), pp. 723-748.

- Bleck W., Schael I. Determination of Crash-Relevant Material Parameters by Dynamic Tensile Tests//Steel Research, 2000, vol. 71, pp. 173-178.

- Choi I.D., Bruce D.M., Kim S.J. Deformation Behavior of Low Carbon TRIP Sheet Steels at High Strain Rates//ISIJ International, 2002, vol. 42, pp. 1483-1489.

- Kim YG, Kim TW, Han JK, Chang RW. Development of Newaustenitic Fe-Mn-Al-C Steels for Automotive Applications//Key Engineering Materials, 1993, vol. 84, pp. 461-72.

- Grässel O, Krüger L, Frommeyer G, Meyer LW. High Strength Fe-Mn-(Al,Si) TRIP/TWIP Steels Development -Properties -Application//International Journal of Plasticity, 2000, vol. 16, pp. 391-409.

- Frommeyer G, Brüx U, Neumann P. Supra-Ductile and High-Strength Manganese-TRIP/TWIP Steels for High Energy Absorption Purposes//ISIJ International, 2003, vol. 43, pp. 43-46.

- Wiewiorowska S., Determination of Content of Retained Austenite in Steels with TRIP Effect Deformed at Different Strain Rates//Steel Research International, 2010, vol. 81, pp. 262-265.

- Wiewiorowska S. The Influence of Strain Rate and Strain Intensity on Retained Austenite Content in Structure of Steel with TRIP Effect//Solid State Phenomena, 2010, vol. 165, pp. 216-222.