Исследование механического поведения упруготрансформируемых композитных конструкций

Автор: Халиулин В.И., Батраков В.В., Шабалин Л.П., Киаука М.Ю., Беззаметнов О.Н.

Статья в выпуске: 1, 2019 года.

Бесплатный доступ

В работе представлены расчетные и экспериментальные исследования напряженно-деформированного состояния композитного упругого шарнира при трансформировании стержневой конструкции. Упругий шарнир представляет собой две совместно работающие ленточные пружины и выполняет функцию актуатора для бесприводного развертывания крупногабаритных космических конструкций. Рассматривались упругие шарниры, различающиеся схемой армирования и формой выреза. Натурные испытания шарнира проводились на специально разработанном стенде, позволяющем проводить его полное складывание и раскладывание и фиксировать величину возникающего шарнирного момента для каждого угла складывания. Картина деформаций для каждого угла регистрировалась с помощью системы фото-, видеофиксации, работающей на основе методики корреляции цифровых изображений (DIC - Digital Image Correlation) VIC 3D. Для идентификации упругих характеристик материалов упругого шарнира были проведены механические испытания для определения модуля Юнга и предела прочности при растяжении и сжатии. Для сокращения объема натурных испытаний была разработана микромеханическая модель материала с учетом свойств армирующего волокна, связующего и типа переплетения в системе Digimat. Верификация микромеханической модели проведена по измеренным характеристикам на растяжение и сжатие. Посредством виртуальных испытаний в системе Digimat были определены остальные механические характеристики материала. Конечно-элементное моделирование процесса складывания-раскладывания шарнира проводилось в системах Ansys Workbench и LS-Dyna. Расчет проводился для различных конструкций шарниров неявным и явным методами. В расчетной модели учитывались явления динамического поведения, геометрической нелинейности, прогрессирующего разрушения и самоконтакта поверхностей шарнира. В результате расчета были определены картина деформаций и максимальный шарнирный момент. Расчетные значения деформаций и шарнирного момента хорошо согласуются с экспериментальными данными. На основании проведенных исследований предложена комплексная расчетно-экспериментальная методика для определения рациональных параметров упругих шарниров композитных трансформируемых конструкций.

Упруготрансформируемые самофиксирующиеся конструкции, композиционные материалы, композитные трубчатые элементы, упругий шарнир, микромеханическое моделирование, метод гомогенизации, конечно-элементное моделирование, квазистатический и динамический анализ, прогрессирующее разрушение

Короткий адрес: https://sciup.org/146281914

IDR: 146281914 | УДК: 621.7.043 | DOI: 10.15593/perm.mech/2019.1.16

Текст научной статьи Исследование механического поведения упруготрансформируемых композитных конструкций

ВЕСТНИК ПНИПУ. МЕХАНИКА № 1, 2019PNRPU MECHANICS BULLETIN

Пространственные крупногабаритные космические конструкции, такие как солнечные паруса и рефлекторные антенны, имеют ограничения по массе и способности к размещению внутри объема обтекателей ракет-носителей. Тем не менее большинство космических конструкций имеют гораздо большие размеры, чем пусковые установки, а концепция развертываемых структур позволяет упаковать ее в компактную конфигурацию для укладки и транспортировки, а затем трансформировать до рабочей конфигурации. Данные конструкции становятся все более распространенными из-за высокой весовой эффективности, компактного транспортного состояния, более низкой стоимости, меньшего количества деталей и простоты изготовления.

Значительная часть таких конструкций представляет стержневые системы (фермы), так как в них наиболее эффективно реализуются механические возможности используемых материалов.

Основными элементами конструкции являются: стержни, узлы их сочленения (шарниры), узлы фиксации в рабочем положении и приводы раскрытия (актуаторы). Весовое совершенство пространственной крупногабаритной конструкции и повышение ее надежности требуют снижения веса каждого из ее элементов и по возможности уменьшения их количества.

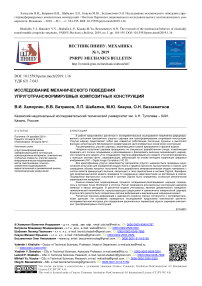

Достижение данной цели в настоящее время основано на реализации уникальных свойств композиционных материалов (КМ). Основная идея заключается в создании устройства в виде упругого шарнира (УШ) из композиционного материала, который одновременно совмещает функции шарнира, соединяющего стержни и инициирующего их поворот относительно друг друга, обеспечивая тем самым раскрытие фермы, и фиксирует их в заданном положении. УШ представляет собой цилиндрическую тонкостенную оболочку с вырезом в зоне складывания, характеризующимся следующими конструктивными параметрами: толщина t , длина выреза L , ширина выреза h , диаметр «косточки» D (рис. 1).

Теоретические и практические основы создания интеллектуальных и адаптивных конструкций из композиционных материалов с исполнительными элементами, работа которых основана на различных физических законах, рассмотрены в [1, 2].

Различные конструктивные решения упругих элементов и трансформируемых конструкций представлены в [3–7]. Суть сводится к тому, что в сложенном состоянии в шарнирах сосредоточена энергия упругой деформации, которая обеспечивает взаимное переме- щение элементов конструкции при раскрытии, т.е. трансформировании ее в рабочее состояние.

Рис. 1. Композитный УШ: а – начальное состояние и конструктивные параметры; б – сложенное состояние

Fig. 1. Composite tape-spring hinge: а – initial state and geometral properties; b – load application

В работах [8–34] рассматриваются подходы к моделированию квазистатического и динамического поведения композитных ленточных пружин и трубчатых шарниров, а также бистабильных конструкций с эффектом памяти формы. В работах [16, 22–24, 26] для определения упругих и прочностных свойств материала используется микромеханическое моделирование для тканой и плетеной структуры материала, где конечно-элементная (КЭ) модель репрезентативного объема создается в Abaqus. В работах [32, 33] КЭ-модель репрезентативного объема строится в программе TexGenс последующим вычислением матрицы жесткости материала.

В работе [33] описана методика съемки двумя высокоскоростными камерами процесса развертывания композитной трубы с ленточно-пружинным шарниром и измерения углов развертывания. В работе [34] изложена экспериментальная методика получения профиля шарнирного момента путем построения угла складывания, определяемого как разность между углами поворота концевого сечения балки и соответствующими им моментами на каждом шаге.

Следует отметить, что в результате анализа литературных источников не было найдено обоснованной расчетно-экспериментальной методики определения рациональных конструктивных параметров УШ и рекомендаций по его конструированию для достижения заданного шарнирного момента при сохранении прочностных характеристик. Таким образом, разработка комплексной расчетноэкспериментальной методики для определения рациональных параметров УШ является актуальной.

Данная методика включает:

-

– разработку и верификацию модели КМ УШ на основе микромеханического подхода и виртуальных испытаний;

-

– разработку и верификацию КЭ-модели УШ;

-

– серию вычислительных экспериментов по определению влияния конструктивных параметров УШ на шарнирный момент и прочность;

-

– выбор рационального варианта УШ.

Применение данной методики продемонстрирован-но на примере поиска конструктивного решения для разработки УШ с шарнирным моментом 30 Н·м.

В первом разделе статьи описаны технология изготовления УШ и образцов-свидетелей, методика определения упругих и прочностных констант материала УШ посредством натурных механических и виртуальных испытаний.

Во втором разделе описывается методика натурных испытаний УШ.

В третьем разделе описывается методика проведения численного моделирования процесса складывания-раскладывания УШ с характеристиками материала, полученными в первой части.

В четвертом – обсуждаются результаты натурных испытаний и численного моделирования работы УШ.

1. Определение механических характеристик материалов 1.1. Изготовление стандартных образцов материалов и упругих шарниров

В исследованиях [16, 22–24, 26] для конструкции упругого шарнира применяются волокна марки Т300 (Torayca). Волокна данной марки обладают высокими значениями прочности (3530 МПа) и модуля упругости (230 ГПа). Ключевой особенностью данного волокна являются высокие продольные деформации до разрушения (1,5 %), что позволяет при изгибе однослойного пакета со схемой армирования [±45] реализовать упругое складывания с деформациями до 5 %.

В работе [35] показано, что для упругого шарнира нежелательно использовать композиты с высоким модулем упругости (высокой жесткостью), как, например, с волокном M46J. Хрупкость и низкая деформация до разрушения высокомодульных волокон, их восприимчивость к образованию трещин делает их непригодными для подобных конструкций. Кроме того, отмечается, что схема армирования [±45] n более устойчива к появлению трещин и разрушению, а однослойный пакет [±45] имеет деформацию до разрушения выше, чем двухслойный [±45] 2 .

В настоящей работе использовалось угольное волокно А-49 (Aksaca) с деформациями до разрушения 2 %. Для создания армирующей преформы использовался метод программируемого армирования, реализованный с помощью радиального плетельного комплекса, в состав которого входят: машина радиального плетения HERZOGRF1/144 100 и многоосевой манипулятор KSLKUKAGWA 180-270 (рис. 2, а ).

Технологический процесс вакуумной инфузии проводился на связующем Т-26 (ИНУМиТ). В процессе вакуумной инфузии, после подготовки, преформа укладывается в технологический пакет и производится вакуумирование (рис. 2, б ). После чего осуществляется инжектирование смолы и нагрев в печи.

а

со схемой укладки волокна [±45]1 и количеством филаментов ровинга 12K. Для упругих и прочностных констант образца направления «1», «2» и X, Y соответственно повернуты на 45° относительно осей ортотропии плетеного монослоя. Направление «3» – перпендикулярно плоскости монослоя.

Таблица 1

Физико-механические характеристики образцов углепластика при нормальных условиях

Table 1

б

Рис. 2 Процесс производства УШ: а – создание армирующей преформы методом программируемого армирования;

б – формование методом вакуумной инфузии

Fig. 2. Tape-spring hinge production: a – radial braiding of a perform; b – vacuum infusion

Геометрическая модель упругого шарнира представляет собой цилиндрическую оболочку с внешним диаметром d = 46,2 мм с вырезом в зоне складывания. Вырез УШ характеризуется следующими конструктивными параметрами: t = 0,6 мм, L = 204 мм, h = 23 мм, D = 30 мм (см. рис. 1).

Стандартные образцы изготавливались по единой технологии с УШ и являлись образцами-свидетелями. Геометрические характеристики образцов для механических испытаний соответствуют требованиям стандартизованных методов испытания композитов: метод механических испытаний плоских образцов на растяжение (ГОСТ 25.601–80, ASTM D3039M), метод механических испытаний плоских образцов на сжатие (ГОСТ 25.602– 80, ASTM D3410M).

-

1.2. Результаты испытаний стандартных образцов материалов на растяжение-сжатие

Статические испытания проводились с использованием универсальной электромеханической машины Instron 5882 (100 кН), специализированной оснастки для растяжения, сжатия. Для определения модуля упругости материала при нормальных условиях использовались контактные экстензометры для изменения продольной деформации Epsilon.

В табл. 1 представлены результаты определения механических характеристик стандартных образцов материала УШ, изготовленных методом вакуумной инфузии

Physical and mechanical properties of carbon fiber reinforced plastic at normal conditions

|

Параметр |

Направление армирования образцов |

Направление нагружения относительно основы ткани |

Климатические условия, температура, °С/ влажность, % |

Результаты испытаний |

|

Модуль упругости при растяжении, E 1 |

±45о |

0о |

+25±1 ° С/ 44-51 % |

8342,61 МПа |

|

Предел прочности при растяжении, X t |

±45о |

0о |

+25±1 ° С/ 44-51 % |

75,546 МПа |

|

Предел прочности при сжатии, X c |

±45о |

0о |

+25±1 ° С/ 44-51 % |

62,595 МПа |

-

1.3. Модель материала в Digimat и ее верификация по результатам натурных испытаний

Для проведения вычислительного эксперимента необходимо определить актуальные механические характеристики материала. Для сокращения объема натурных механических испытаний определятся только модуль Юнга E 1 стандартного образца в направлении продольной оси УШ. В программе Digimat строится модель соответствующего материала [37], которая верифицируется по модулю E 1 . Далее в модуле Digimat-FE посредством создания представительного объема материала, включающего заданное распределение фаз (волокно и матрица) с их механическими характеристиками, гомогенизации методом конечных элементов и виртуального нагружения определяются все остальные механические характеристики.

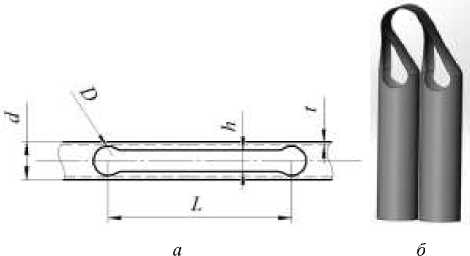

На рис. 3 представлены этапы создания КЭ-модели представительного объема.

Задавались следующие геометрические характеристики плетения в меню построения геометрии модуля Digimat-FE в соответствии с технологией изготовления: тип плетения – Braiding; армирование – биаксиальное; угол плетения φ = 45°; ширина и высота жгута 2,8 и 0,3 мм соответственно; количество жгутов на сантиметр длины по основе и по утку – 3,5.

а б в

Рис. 3. Этапы создания КЭ-модели представительного объема композиционного материала УШ: а – модель плетения; б – представительный объем; в – КЭ-модель представительного объема

Fig. 3. Creation stages of the FE model of representative volume of the tape-spring hinge composite material: a – braiding model; b – representative volume; c –FE model of representative volume

В табл. 2–4 представлены свойства волокна, связующего и результаты расчета упругих характеристик для материала УШ. Прочностные характеристики определялись в натурных испытаниях в соответствии с п. 1.2.

Таблица 2

Характеристики волокна A49 [36]

Table2

Fiber Properties for A49 [36]

|

Характеристики |

Значение |

|

Линейная плотность |

800tex |

|

Диаметр |

0,0071 мм |

|

Объемную плотность |

1,79 г/см3 |

|

Продольный модуль Юнга |

240000 МПа |

|

Модуль Юнга в плоскости волокна |

14 375 МПа |

|

Коэффициент Пуассона в плоскости волокна |

0,2 |

|

Трансверсальный коэффициент Пуассона |

0,0125 |

|

Трансверсальный модуль сдвига |

4826 МПа |

Таблица 3

Характеристики связующегоТ-26 [36]

Table 3

Matrix Properties for Т-26 [36]

|

Характеристики |

Значение |

|

Плотность |

1,17 г/см3 |

|

Модуль Юнга |

3100 МПа |

|

Коэффициент Пуассона |

0,4 |

Таблица 4

Механические характеристики материала, полученные методом гомогенизации в Digimat

Table 4

Mechanical properties of the material obtained by the homogenization method in Digimat

|

Обозначение |

Описание |

Значение |

|

E 1 , МПа |

Модуль упругости в направлении “1” |

8843,10 |

|

E 2 , МПа |

Модуль упругости в направлении “2” |

8843,65 |

|

E 3 , МПа |

Модуль упругости в направлении “3” |

8649,30 |

|

µ 12 |

Коэффициент Пуассона в плоскости “1-2” |

0,85 |

Окончание табл. 4

|

Обозначение |

Описание |

Значение |

|

µ 21 |

Коэффициент Пуассона в плоскости “1-2” |

0,85 |

|

µ 23 |

Коэффициент Пуассона в плоскости “2-3” |

0,072 |

|

µ 32 |

Коэффициент Пуассона в плоскости “2-3” |

0,070 |

|

µ 13 |

Коэффициент Пуассона в плоскости “1-3” |

0,072 |

|

µ 31 |

Коэффициент Пуассона в плоскости “1-3” |

0,070 |

|

G 12 , МПа |

Модуль сдвига в плоскости “1-2” |

20789,50 |

|

G 23 , МПа |

Модуль сдвига в плоскости “2-3” |

2256,76 |

|

G 13 , МПа |

Модуль сдвига в плоскости “1-3” |

2256,44 |

|

X t , МПа |

Предел прочности при растяжении в направлении “1” образца |

75,546 |

|

X c , МПа |

Предел прочности при сжатии в направлении “1” образца |

62,595 |

|

Y t , МПа |

Предел прочности при растяжении в направлении “2” образца |

75,546 |

|

Y c , МПа |

Предел прочности при сжатии в направлении “2” образца |

62,595 |

Различие между результатами определения модуля Юнга E 1 экспериментальным и расчетным методами составляет порядка 7 %. Можно сделать вывод, что определение упругих констант в Digimat проведено с достаточной точностью и их можно использовать для расчета конструкции шарнира, изготовленного из данного материала.

2. Методика проведения испытаний упругого шарнира

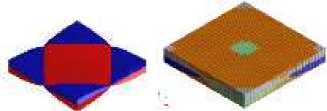

Испытания образцов УШ проводились с использованием лабораторного стенда, спроектированного специально для данного вида исследования. При определении поля деформации в зоне складывания УШ при нормальных условиях использовалась бесконтактная система измерения деформации – VIC 3D.

Данный стенд (рис. 4) моделирует работу шарнира в условиях симметричного и несимметричного раскрытия конструкции и связанного с этим возможного скручивания плеч шарнира. Во всех случаях исследуется последовательность квазистатических состояний. Кроме того, данный стенд обеспечивает хорошую визуализацию процесса деформации шарнира, а также дискретную и непрерывную фотометрию.

Стенд предназначен для определения шарнирного момента при упругой деформации, связанной с заданными угловыми перемещениями плеч УШ, в том числе по двум осям (изгиб и скручивание), и связанных, в свою очередь, с ними полей деформации. Он позволяет провести ресурсные испытания образцов с фотометрией динамики изменений поля деформации и шарнирного момента от цикла к циклу.

На рис. 4 показан общий вид лабораторного стенда. Стенд был спроектирован и изготовлен на кафедре ПЛА КНИТУ-КАИ.

В качестве датчика определения деформации использовалась система фото- и видеофиксации, работающая по методике корреляции цифровых изображений (DIC – Digital Image Correlation) VIC 3D. Аппаратная часть системы представляет собой две цифровые камеры высокого разрешения, установленные в фиксированном положении. Программная часть позволяет визуализировать деформации в направлении оси УШ (положительные деформации – растяжение, отрицательные – сжатие).

б

Рис. 4. Общий вид лабораторного стенда для определения упругих характеристик образцов УШ при изгибе: а – 3D-модель; б – общий вид с образцом

Fig. 4. Tailored bending test facility: a – 3D-model; b – general view with a specimen

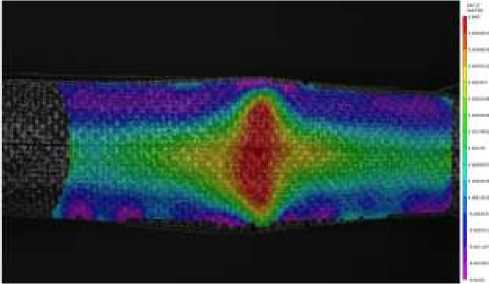

Для определения деформационных характеристик образцов необходимо нанесение специальной графической сетки – спеклов. Визуализация работы расчетной программы VIC 3D представлена на рис. 5. Красный цвет обозначает максимальные положительные деформации, а розовый – максимальные отрицательные.

Рис. 5. Визуализация работы расчетной программы VIC 3D

Fig. 5. An image of bending deformation in VIC 3D simulations

В ходе эксперимента регистрировались: поле деформаций по всей поверхности образца, ε хх – деформация в направлении оси УШ, угол изгиба, шарнирный момент. Данный перечень характеристик был необходим для верификации расчетных моделей композиционных УШ для дальнейшего исследования влияния формы выреза и схемы армирования на шарнирный момент и прочность.

3. Расчетные исследования деформирования и разрушения упругого шарнира 3.1. Модели материалов и методика конечно-элементного моделирования

В качестве модели слоистого КМ может быть использована эквивалентная схема, когда одному плетеному монослою соответствуют последовательность из однонаправленных слоев с соответствующими углами армирования. Недостатком данного метода является отсутствие учета переплетения жгутов и изгиба волокна.

Другим методом, используемым в настоящей работе (см. п.1.3), является определение эффективных свойств плетеного монослоя путем создания репрезентативного объема КМ и гомогенизации свойств волокна и матрицы [37].

В качестве решателя для моделирования механического поведения УШ применялись неявный и явный методы анализа НДС, в процессе чего были выработаны рекомендации по их применению.

Применение неявного метода осуществлялось в системе ANSYS и позволяло провести квазистатический анализ с геометрической нелинейностью, определить НДС УШ при малом угле складывания и оценить прочность слоев по выбранному критерию прочности [38].

Достоинства неявного метода: автоматизация построения геометрической модели выреза; встроенные алгоритмы оптимизации конструкции с заданными ограничениями. К недостаткам неявного метода можно отнести: большое время расчета (порядка 500 часов) при малых углах без контактного взаимодействия, невозможность оценки прочности при больших углах складывания; большой шаг расчета до потери устойчивости; недостаточно точное определение нагрузки потери устойчивости шарнира.

Применение явного метода осуществлялось в системе LS-DYNA и позволяло смоделировать полное складывание и раскладывание и определить соответствующий момент, оценить прочность слоев по выбранному критерию прочности и предсказать разрушение [39].

Достоинства явного метода: возможность рассчитать полное складывание и раскладывание с прогрессирующим разрушением; малое время расчета (менее 0,5 часа); высокая точность определения максимального шарнирного момента.

Недостатки явного метода: отсутствие автоматизации расчетов и обработки результатов; необходимость доработки ключевого файла.

Для неявного метода решения в ANSYS Workbench в качестве критерия прочности были использованы критерий максимальных напряжений и критерий Пак 3D.

Основное соотношение для критерия максимальных напряжений

Величина т определяет касательные напряжения высокой нелинейности и представляется в виде соотношения

A = max

—n

XT

— 1

X C

— 22 — 22

, Y t , Y c

— 12

S c

> 1.

1 +2 а G 12 — 12

з Г

1 + 3 a G,,S 2

2 12 c

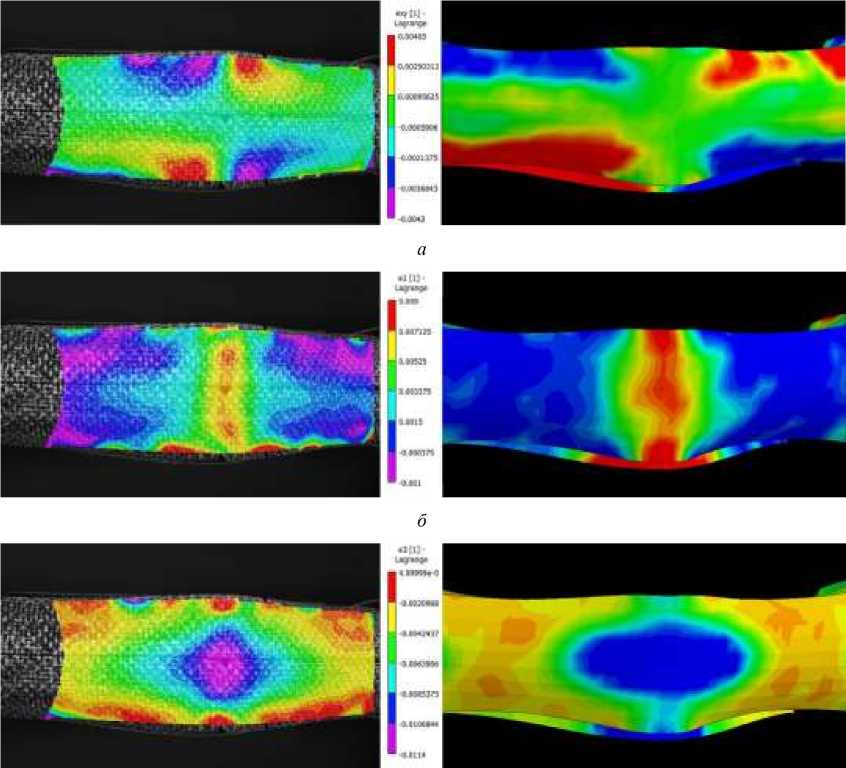

Критерий прочности Пака строится на основе критерия Мора и включает форму разрушения волокна по превышению продольных напряжений в монослое, пределов прочности при растяжении и сжатии и несколько форм разрушения связующего.

Критерии максимальных напряжений и Пак 3D соответствуют нагрузке инициации разрушения монослоя («первое» разрушение). Под «первым» разрушением понимается превышения уровня напряжений по заданному критерию прочности в наиболее нагруженном слое.

В явном методе решения в LS-DYNA для анализа прочности использовалась модель материала MAT54 (MAT_ENHANCED_COMPOSITE_DAMAGE [39]), учитывающая отдельные типы разрушений волокна и матрицы материала:

для £ 11 > 0

(n..Y

-

-11 + Рт> 1 , Ex = E2 = Gn = v21=v12 = 0;

-

I X, J 12 12 21 12

3.2. Описание конечно-элементной модели

где а - коэффициент нелинейности, принимающий значения а = 0 и а > 0.

Модель материала MAT54 позволяет использовать дополнительные критерии по максимальным деформациям: DFAILT – растяжения вдоль волокон; DFAILC – сжатия вдоль волокон; DFAILM – растяжения и сжатия поперек волокон; DFAILS – сдвиговой. А также эффективную деформацию EFS, представляющую собой комплексный параметр, включающий деформации растяжения, сжатия и сдвига. Использование указанных критериев позволяет наиболее точно описать процесс разрушения высокомодульных композиционных материалов.

для —n < 0

> 1, E = V 21 = V 12 = 0 ;

для —22 > 0

22 + Pt > 1 , E2 = v21 = 0, G12 = 0;

J для —22 < 0 (для 50% объема волокна)

В качестве конечных элементов (КЭ) модели выбираются оболочечные 4-узловые с формулировкой Belytschko-Tsay (SHELL181). Каждый оболочечный элемент имеет 12 степеней свободы в каждом узле: 3 компоненты вектора перемещений, 3 компоненты вектора скорости, 3 компоненты вектора ускорения в осях x , y , z срединной поверхности и 3 компоненты вектора вращения вокруг осей x , y , z .

Для обеспечения соответствия расчетной модели испытательной оснастке в качестве граничных условий (рис. 6) применены виртуальные шарниры. Каждый шарнир представляет собой виртуальное соединение точки с поверхностью. Точки расположены эквидистантно зонам поверхности закрепления шарнира. При этом шарниры имеют нулевые степени свободы – повороты ω y , ω z и перемещения u x , u y . Во избежание смещения модели как единого целого один из шарниров имеет нулевую компоненту перемещения u z .

E 2 =V 21 =V 12 = 0, G 12 = 0, Xc = 2YC ,

ω x = –90°, ω y = ω z = 0°, u x = u y = 0

Рис. 6. Граничные условия

ω x = 90°, ω y = ω z = 0°, u x = u y = u z = 0

где X и Y – пределы прочности при растяжении вдоль и поперек образца КМ соответственно; X и Y – пределы прочности при сжатии вдоль и поперек образца КМ соответственно; S – предел прочности при

Fig. 6. Boundary conditions

сдвиге в слое; — п , —22, —12 - напряжения в слое в осях ортотропии. Параметр Р определяет вклад касательных напряжений в разрушение при растяжении ( 0 <Р< 1).

Нагрузка задается путем поворота каждого из шарниров на заданный угол складывания ω x . Максимальный момент определяется реакцией в шарнире.

Размер конечного элемента выбран в соответствии с габаритами представительного объема, описанного в п. 1.3. Осредненные характеристики плетеного слоя, использованные в модели, представлены в табл. 4.

4. Анализ результатов и выводы

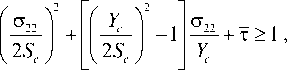

Для верификации расчетной модели было проведено сравнение полей деформаций и величины максимального шарнирного момента для угла складывания 172° после момента потери устойчивости, полученных экспериментально (рис. 7).

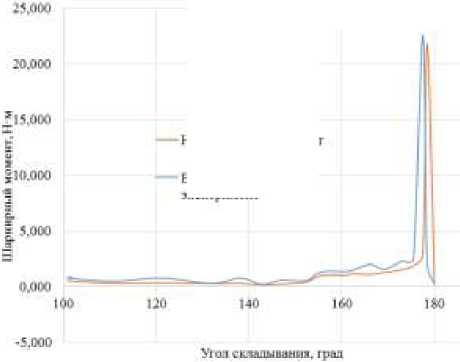

Для исследуемого УШ с конструктивными параметрами t = 0,6 мм, L = 204 мм, h = 23 мм, D = 30 мм на лабораторном стенде было получено значение максимального шарнирного момента 21,8 Н·м. Максимальный шарнирный момент, полученный в результате вычислительного эксперимента в LS-DYNA, составил 22,6 Н·м (рис. 8).

в

Рис. 7. Деформации шарнира вдоль оси (слева – VIC 3D, справа – LS-DYNA): а – сдвиговые деформации; б – максимальные главные деформации; в – минимальные главные деформации

Fig. 7. Tape-spring hinge deformations along the axis (on the left – VIC 3D, on the right – LS-DYNA): a – shear deformations; b – maximum principal deformations; c – minimal main deformations

Таким образом, численная модель показывает хорошую сходимость с результатами натурного эксперимента и может быть использована для определения рациональных конструктивных параметров УШ.

Для моделирования складывания и раскладывания на малый угол использовался неявный метод решения в ANSYS (рис. 9 и 10).

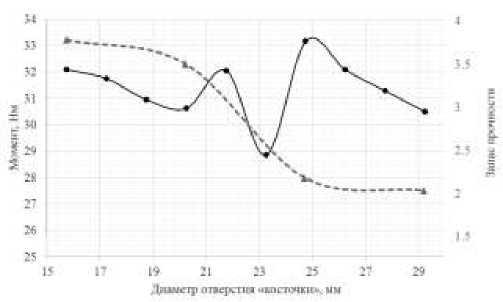

На рис. 9 представлена зависимость влияния диаметра «косточки» D при фиксированной ширине щели H = 15 мм и длине щели L =204 мм на величину максимального шарнирного момента M, Н∙м.

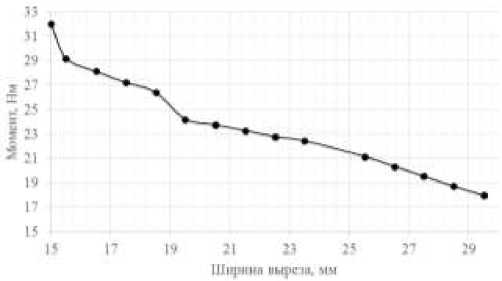

На рис. 10 представлена зависимость влияния ширины щели H при фиксированном диаметре «косточки» D = 30 мм и длине щели L = 204 мм на величину максимального шарнирного момента M, Н∙м.

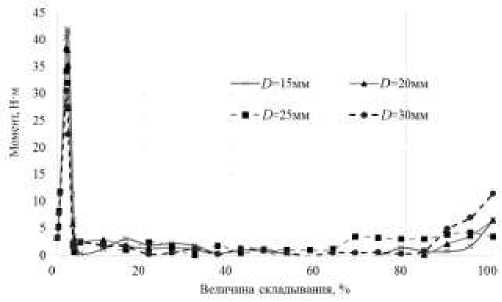

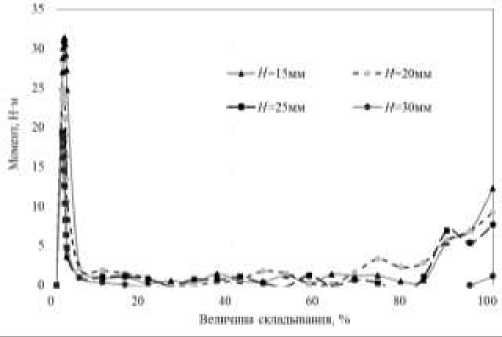

Для моделирования полного складывания и раскладывания с целью сокращения времени расчета использовался явный метод решения в LS-DYNA (рис. 11 и 12).

На рис. 11 представлена зависимость влияния диаметра «косточки» D при фиксированной ширине щели H = 15 мм и длине щели L = 204 мм на величину максимального шарнирного момента M, Н∙м.

Н.ттур«ыП эксперимент

Вычнс.тительныЯ эксперпмеи!

Рис. 8. Максимальный шарнирный момент

Fig. 8. Maximum hinge moment

Рис. 11. Зависимость шарнирного момента от диаметра «косточки» ( H = 15 мм, L = 204 мм)

-

Fig. 11. Dependence of the hinge moment on the diameter ( H = 15 mm, L = 204 mm)

Рис.9. Зависимость шарнирного момента и минимального запаса прочности по критерию Пака от диаметра «косточки» ( H = 15 мм, L = 204 мм)

Рис. 12. Зависимость шарнирного момента от ширины выреза ( D = 30 мм, L = 204 мм)

Fig. 9. Dependence of the hinge moment on the diameter ( H = 15 mm, L = 204 mm)

Рис. 10. Зависимость шарнирного момента от ширины выреза ( D = 30 мм, L = 204 мм)

Fig. 10. The dependence of the hinge moment on the width of the slit ( D = 30 mm, L = 204 mm)

На рис. 12 представлена зависимость влияния ширины щели H при фиксированном диаметре «косточек» D = 30 мм и длине щели L = 204 мм на величину максимального шарнирного момента M, Н∙м.

-

Fig. 12. The dependence of the hinge moment on the width of the slit ( D = 30 mm, L = 204 mm)

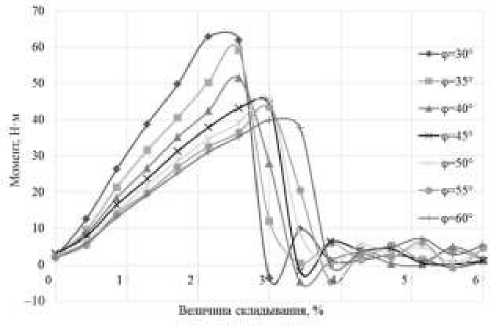

На рисунке 13 представлены результаты расчета УШ с H = 17 мм, L = 300 мм, D = 17 мм при разных углах плетения φ.

Рис. 13. Зависимость шарнирного момента от угла плетения φ

-

Fig. 13. The dependence of the hinge moment on the angle of braidingφ

На рис. 14 представлены результаты расчета прочности УШ с учетом прогрессирующего разрушения в LS-DYNA. Конструктивные параметры исследуемых УШ: с «прямым» вырезом при H = 12 мм, L = 300 мм, D = 12 мм; с вырезом в виде плавной «косточки» при H = 12 мм, L = 300 мм, D = 22 мм. Изменение формы выреза во втором случае позволяет снизить концентрацию напряжений в зоне радиусов скругления и спроектировать УШ, работающий без разрушения при полном складывании-раскладывании.

Рис.14. Результаты расчета УШ с учетом прогрессирующего разрушения в LS-Dyna

-

Fig. 14. The results of the calculation of the tape-spring hinge, taking into account progressive damage in LS-Dyna

На основании проведенных экспериментальных и численных исследований были сделаны следующие выводы:

-

1. Использование эквивалентной схемы армирования позволяет определить упругие характеристики плетеного композита. При этом погрешность определения максимального момента составляет порядка 20%.

-

2. Применение Digimat для виртуальных испытаний материалов позволяет сократить объем натурных испытаний и определить характеристики плетенного монослоя.

-

3. Бесконтактная система измерения деформации VIC3D позволяет анализировать поля деформаций по всей исследуемой поверхности образца в реальном времени и проводить измерение деформации в заданных точках.

-

4. Применение неявного решателя ANSYS в геометрически нелинейной постановке позволяет провести

Список литературы Исследование механического поведения упруготрансформируемых композитных конструкций

- Формостабильные и интеллектуальные конструкции из композиционных материалов / Г.А. Молодцов, В.Е. Биткин, В.Ф. Симонов, Ф.Ф. Урмансов. - М.: Машиностроение, 2000. - 352 с.

- Smart Intelligent Aircraft Structures (SARISTU): Proceedings of the Final Project Conference / ed. by Piet Christof Wölcken, Michael Papadopoulos. SpringerLink (Online service). 1st ed. 2016. XXVIII, 1039 p. 865 illus., 774 illus. in color. online resource.

- Пат. 2414028 Российская Федерация, МПК H 01 Q 15/20. Шарнирный узел складного рефлектора космической антенны / Куликов Ю.А., Кудрявцев И.А.; патентообладатель Марий. гос. техн. ун-т. № 2010111589/07; заявл. 25.03.2010; опубл. 10.03.2011, Бюл. № 7. - 6 с.

- Пат. 2423760 Российская Федерация, МПК H 01 Q 15/20. Способ обеспечения жесткости складного стержневого элемента / Кудрявцев И.А. № 2010106761/09; заявл. 24.02.2010; опубл. 10.07.2011, Бюл. № 7. - 5 с.

- Пат. 2423760 Российская Федерация, МПК B 23 G 1/22. Устройство формирования упругого стержневого элемента / Алексашин С.Н., Пичхадзе К.М. [и др.]; патентообладатель АО «Научно-производственное объединение имени С.А. Лавочкина» (RU). № 2013107728/02; заявл. 22.02.2013; опубл. 20.09.2013, Бюл. № 26. - 15 с.