Исследование механизма влияниямикродобавок алюминия и никеля в расплаве цинка на строение фаз цинкового покрытия на кремнийсодержащих сталях

Автор: Бондарева Ольга Сергеевна, Мельников Алексей Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-3 т.15, 2013 года.

Бесплатный доступ

Целью данной работы было исследование механизма действия микродобавок алюминия и никеля в расплаве цинка на рост железоцинковых слоев при горячем цинковании кремнийсодержащих сталей. Было проанализировано распределение алюминия, никеля и кремния по толщине покрытия. Анализ покрытия проводился методом микрорентгеноспектрального анализа послойно сканированием пучка по полосе шириной 5 мкм от поверхности покрытия до основного металла через каждые 10 мкм. Для объяснения полученных результатов были использованы диаграммы состояния основных взаимодействующих элементов. Установлено, что атомы никеля встраиваются в фазу QUOTE и частично подавляют ее рост. Атомы алюминия замещают атомы кремния на поверхности детали, образуют алюминиды железа и блокируют влияние кремния на рост покрытия.

Горячее цинкование, цинковые покрытия, кремнийсодержащие стали, фазовый состав покрытия, микролегирование расплава цинка

Короткий адрес: https://sciup.org/148202600

IDR: 148202600 | УДК: 669.586.5

Текст научной статьи Исследование механизма влияниямикродобавок алюминия и никеля в расплаве цинка на строение фаз цинкового покрытия на кремнийсодержащих сталях

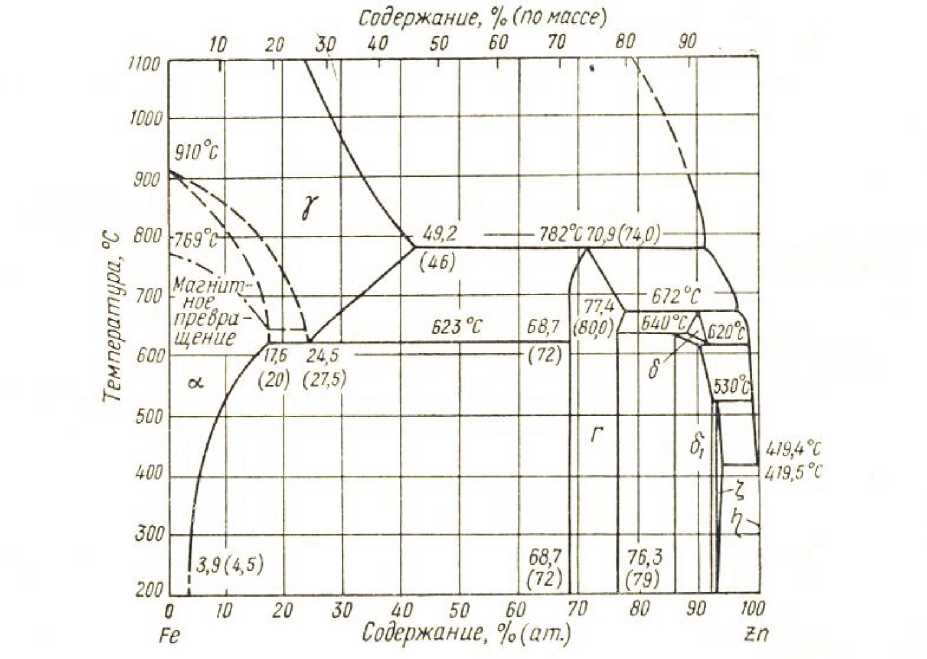

Среди многочисленных процессов нанесения защитных покрытий на стальные изделия горячее цинкование в расплаве занимает одно из ведущих мест. Цинковое покрытие образуется на стали в результате реактивной диффузии, т.е. диффузии с химической реакцией образования интерметаллидных фаз. Возникающие в процессе диффузии фазы соответствуют в основном диаграмме равновесного состояния взаимодействующих металлов (рис. 1)[1].

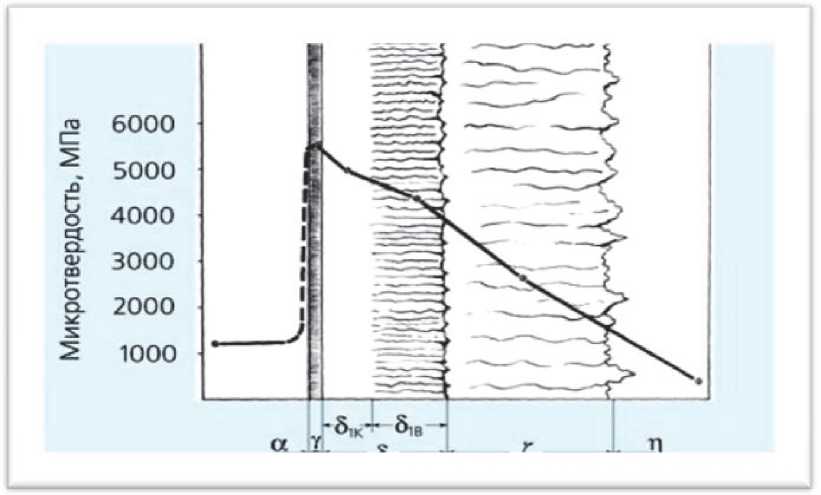

Согласно диаграмме состояния железа и цинка при стандартной температуре цинкования 453 oC образуются фазы: а -фаза (около 95,5% Fe), -фаза (21-28% Fe), -фазы (7-11,5% Fe), -фаза (6,2-6% Fe) и -фаза (до 0,028% Fe) (рис. 2) [2].

В основном горячему цинкованию в расплаве подвергают строительные конструкции из сталей обыкновенного качества типа Ст3сп и низколегированной стали типа 08Г2С, 09Г2С, 10ХГСН1Д, 10ХСНД и др. Они содержат кремний в различных количествах: от 0,02-0,3% в Ст3 и до 1% в 09Г2С. Присутствие кремния в стали оказывает влияние на качество покрытия: содержание кремния 0,04-0,11% вызывает аномальный рост толщины покрытия, разнотолщинность – так называемый эффект Санделина, содержание

кремния около 0,8-1% так же ведет к повышенной толщине, изменению цвета поверхности[3].

Основные составляющие цинкового покрытия – это и -фазы. Влияя на их толщину и скорость роста, можно регулировать структуру и качество покрытия. Фаза – плотная, без пор и трещин, а -фаза обычно имеет ярко выраженную столбчатую структуру. Иногда -фаза бывает очень дисперсной, ее кристаллы принимают форму расходящихся ветвей и внедряются в вышележащий слой -фазы. Такие особенности строения делают -фазу очень хрупкой. Кроме этого, рост общей толщины цинкового покрытия определяется ростом фазы . Поэтому при цинковании стали в расплаве цинка стараются подбирать такие технологические параметры, чтобы доля -фазы в покрытии была как можно меньше. На производстве широко используется микролегирование расплава цинка алюминием и никелем для формирования цинкового покрытия нужной толщины и качества.

Целью данной работы было исследование механизма действия алюминия, никеля и кремния на рост железоцинковых слоев. В связи с этим была поставлена задача проанализировать распределение этих элементов по толщине покрытия.

МЕТОДИКА ЭКСПЕРИМЕНТА

Для исследования из листовых полуфабрикатов стали 09Г2С и Ст3сп были вырезаны образцы размером 150х150х3 мм. Химический состав образцов был определен на оптико-эмиссионном анализаторе Foundry-Master XPR и приведен в табл. 1.

Рис. 1. Диаграмма состояния системы Fe-Zn

Рис. 2. Схема расположения фаз цинкового покрытия

Образцы принципиально отличаются друг от друга содержанием кремния.

Каждая партия образцов прошла предварительную химическую подготовку поверхности по обычной заводской технологии по схеме: обезжиривание, промывка, травление, промывка, флюсование, сушка.

Цинкование происходило в экспериментальной ванне оцинкования при температуре 4530С, время выдержки 4 мин.Расплав цинка содержал добавки никеля –0,03% и алюминия - 0,002%.

Исследовалось поперечное сечение образцов. Определение элементного состава покрытия по толщине проводилось на электронном растровом микроскопе TESCAN Vega SB с применением энергодисперсионного детектора INCAx-act. Анализ покрытия проводился методом микрорентгеноспектрального анализа послойно сканированием пуч-

Таблица 1. Химический состав исследуемых сталей

АНАЛИЗ РЕЗУЛЬТАТОВ

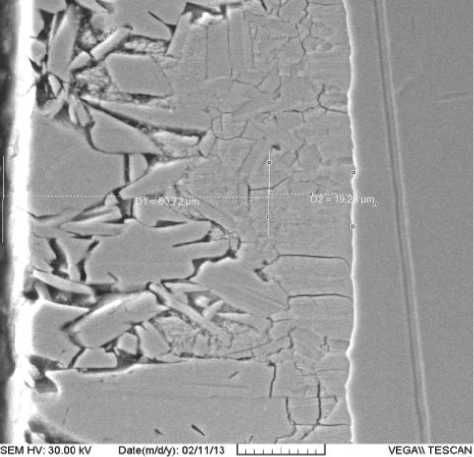

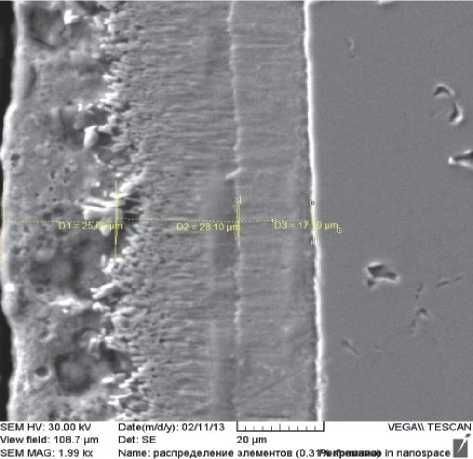

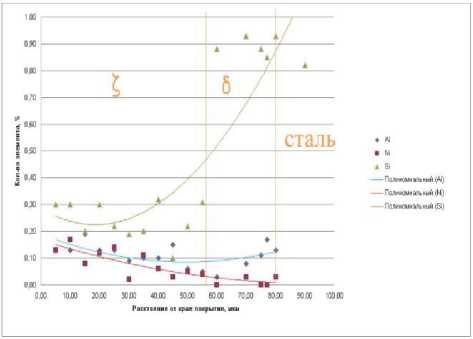

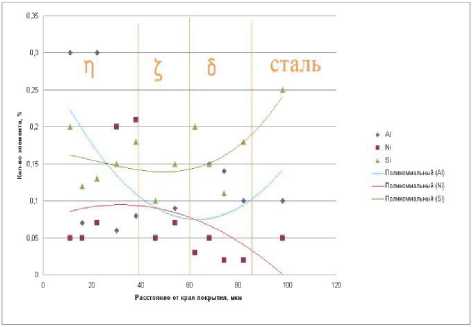

Исследования показали, что концентрация алюминия, никеля и кремния по толщине покрытия зависит от его фазового строения (рис. 3). Распределение фаз в покрытии хорошо демонстрируется на фотографиях микроструктуры. Фазы отличаются строением, что позволяет четко проследить их границы.

Цинковое покрытие на стали 09Г2С с содержанием кремния 0,767% на 80-90% представляет собой -фазу, остальное составляет фаза . Покровный цинк ( -фаза) отсутствует. Фазовый состав цинкового покрытия на стали Ст3сп с содержанием кремния 0,028% включает в себя все основные фазы: -фаза примерно 20-30%, доля

-фазы - 30-40%, покровный цинк – фаза - составляет порядка 30%.

Исследования распределения кремния в покрытии на стали 09Г2С показали, что его содержание уменьшается от основы к краю покрытия,

View field: 108.3 pm

SEM MAG: 2.00 kx

Del: SE 20 pm

Name: распределение элементов <0.6 Шекветавве in nanospace цинковое покрытие TM53C SI=O.61%

цинковое покрытие Т=453С 81=0.31%

Распределение элементов по толщине

Распределение элементов по толщине

а)

Рис. 3. Распределение Al, Niи Si по толщине покрытия на сталях 09Г2С (а) и Ст3сп (б)

б)

что соответствует второму закону Фика. Причем на границе фаз и наблюдается скачок концентрации с 0,9% до 0,3%, что говорит о пределе растворимости кремния в -фазе около 0,3%. На стали Ст3сп такого скачка не наблюдается, что можно объяснить малым содержанием кремния в стали. Содержание алюминия и никеля плавно уменьшается от края покрытия к стали, в соответствии с направлением диффузии этих элементов. Это справедливо для обеих марок сталей. Следует отметить, что в стальной основе содержание алюминия снова повышается.

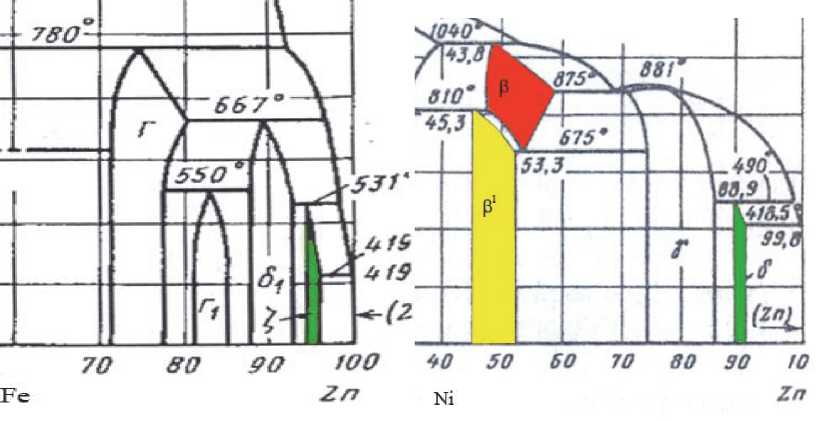

Для анализа полученных результатов были использованы диаграммы состояния основных взаимодействующих элементов [1].Структура железоцинковой - фазы имеет прототип CoZn13. Аналогичной структурой обладает никель-цинковая фаза (рис. 4).

Это позволяет предположить, что атомы железа -фазы могут замещаться атомами никеля. На поверхности образца может формироваться слой очень малой толщины соединения (Fe,Ni)Zn13 постоянного химического состава. Дальнейший рост покрытия обеспечивается диффузией реагирующих элементов через образовавшийся слой [4].По мере выдержки Ст3сп в расплаве под сформировавшимся слоем (Fe,Ni)Zn13-соединения образуется плотная фаза небольшой толщины. Это может объясняться торможением диффузии цинка из расплава через слой (Fe,Ni)Zn13-соединения.

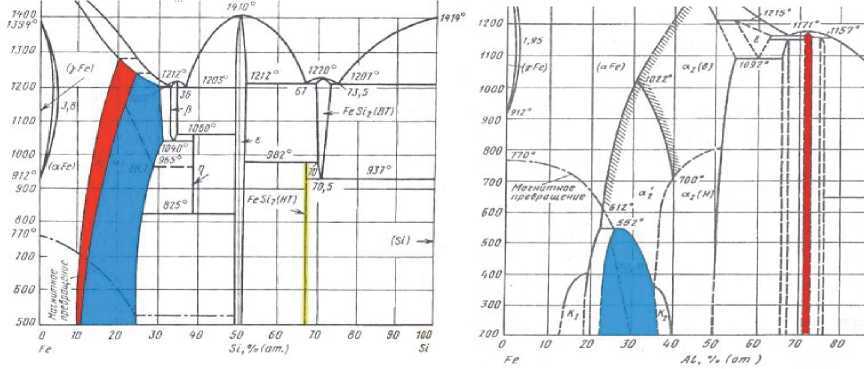

Из всех элементов, входящих в состав стали, наиболее существенное и разнообразное влияние на формирование покрытия оказывает кремний. Как легко окисляемый элемент, кремний может отрицательно влиять на смачиваемость поверхности стали из-за накопления в поверхностном слое в виде двойных оксидов (FeO)2*SiO2[3]. Кроме того, согласно диаграмме состояния Fe-Si, при малых количествах кремния образуется твердый раствор Si в -Fe, который также может иметь упорядоченную структуру 1 и 2. (рис. 5) [1].

Структура этих твердых растворов соответствует прототипу BiF3 и CsCl соответственно. Аналогичной структурой обладают соединения Fe3Al и FeAl, а также AlNi и -твердый раствор Ni в Zn. Можно предположить, что атомы Si замещаются атомами Al и это облегчает образование алюминидов железа на поверхности детали. Наряду с двойными интерметаллидами могут образовываться тройные соединения Fe-Zn-Al. Наличие этих соединений может объяснить увеличение содержания алюминия в стальной основе. Существуют экспериментальные подтверждения того, что Al тормозит взаимодействие Fe с Zn, особенно, если содержание Si в железе высоко [3]. Это может объясняться тем, что тонкая пленка из этих соединений может временно препятствовать образованию Г-фазы и подавлять рост и фаз.

Кроме того, из описания диаграмм состояния Ni-Si, Ni-Fe, Ni-Al известно, что Ni образует химические соединения с Si, Fe, Al со структурой AuCu, следовательно, могут образовываться сложные четырехкомпонентные соединения, сосредоточенные в основном в фазе [1].

Тем не менее, покрытие, полученное на стали 09Г2С, имеет большую толщину и состоит в основном из -фазы. Можно предположить, что высокое содержание кремния в стали-основе способствует взаимной диффузии железа и цинка и нейтрализует тормозящий эффект от присутствия в расплаве цинка никеля и алюминия.

а)

б)

Рис. 4. Диаграммы состояния Fe-Zn (а) и Ni-Zn (б)

Рис. 5. Диаграммы состояния Fe-Si и Fe-Al

Таким образом, алюминий и никель, введенные в расплав цинка, во многом определяют механизм формирования фазового состава цинкового покрытия. Атомы никеля могут встраиваться в фазу и частично подавлять ее рост. Атомы алюминия могут замещать атомы кремния на поверхности детали, образовывать алюминиды железа и частично блокировать влияние кремния на рост покрытия.

Список литературы Исследование механизма влияниямикродобавок алюминия и никеля в расплаве цинка на строение фаз цинкового покрытия на кремнийсодержащих сталях

- Диаграммы состояния двойных металлических систем: Справочник/Под общ. ред. Н.П. Лякишева. М.: Машиностроение, 1997.

- Проскуркин Е.В. Диффузионные цинковые покрытия. М.: Металлургия, 1972. 248 с.

- Тарасова А.А. Особенности цинкования кремнийсодержащих сталей. М.: Металлургия, 1984. 72 с.

- Новиков И.И. Теория термической обработки металлов. М.: Металлургия, 1986. 480 с.