Исследование механизмов изнашивания рельсов в криволинейных участках пути

Автор: Шакина А.В., Биленко С.В., Фадеев В.С., Штанов О.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные технологии в промышленности, строительстве и на транспорте

Статья в выпуске: 4-4 т.13, 2011 года.

Бесплатный доступ

Рассмотрены факторы, влияющие на износ в системе «колесо-рельс». Приведены результаты металлографических, электронно-микроскопических и рентгенофазовых исследований образцов рельсов с различным боковым износом. Сделан вывод о двойственном характере разрушения поверхностного слоя боковой грани рельсов в кривых, включающем отслаивание материала в результате развития поверхностных трещин, а также разрушение, обусловленное развитием волосовин по межслоевым границам. В поверхностном слое обнаружены растягивающие напряжения, способствующие развитию трещин. На основе анализа экспериментальных данных сделан вывод о превалировании контактно-усталостного механизма изнашивания рельсов в кривых на ДВЖД.

Система "колесо-рельс", контактно-усталостный механизм, изнашивание, поверхностный слой

Короткий адрес: https://sciup.org/148200248

IDR: 148200248 | УДК: 621.7-4

Текст научной статьи Исследование механизмов изнашивания рельсов в криволинейных участках пути

Цель исследования: выявить тип изнашивания, характерный для Дальневосточной железной дороги.

Особое внимание уделяется износу боковой поверхности рельсов в кривых, т.к. эта проблема актуальна для Дальнего Востока – благодаря особенностям рельефа кривые составляют значительную долю местных железных дорог.

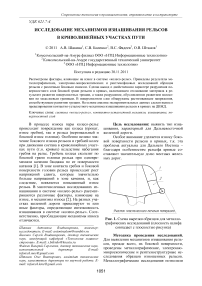

Рис. 1. Схема вырезки образцов для металлографических исследований (плоскость шлифа совпадает с плоскостью рисунка)

Методика проведения исследований. Для выявления механизмов изнашивания рельсов, прежде всего, их боковой поверхности, проведены металлографические, электронномикроскопические и рентгеноструктурные исследования образцов изношенных рельсов. Металлографические исследования позволили выявить структуру поверхностного слоя изношенной стороны головки. Рассматривались образцы с боковым износом 2,5; 3,5; 8; 10; 12 мм. Схема вырезки образцов из боковой поверхности рельса приведена на рис. 1.

Электронно-микроскопические исследования проведены с помощью растрового электронного микроскопа LEO EVO 40HV с энергодисперсионным детектором INCA Energy 350. Подготовка образцов осуществлялась аналогично подготовке шлифов для металлографических исследований. Рентгеноструктурные исследования осуществлены с помощью дифрактометра ДРОН-7. Применялось характеристическое рентгеновское излучение меди Cu K α (длины волн дублета λ 1 = 1,54051 А и λ 2 = 1.54433 А). Напряжение трубки – 40 кВ, ток накала катода – 20 мА.

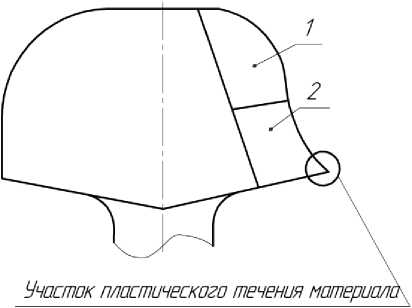

Методом рентгеноструктурного анализа исследовались образцы рельсов, вырезанных из изношенной и неизношенной части головки, а также образцы, изготовленные из изношенной части головки и подвергнутые отпуску при температуре 450°С для снятия напряжений в поверхностном слое. Боковой износ образцов – 8, 10 и 12 мм (пропущенный тоннаж 400 млн. т брутто). Схема вырезки образцов показана на рис. 2. Исследовалась поверхность износа образцов 1, 2, 3 и наружная поверхность образцов 1 Н , 2 Н , 3 Н .

Рис. 2. Схема вырезки образцов для рентгеноструктурного анализа

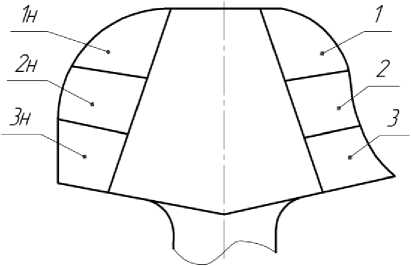

Результаты металлографических исследований. В поверхностном слое всех образцов обнаружена зона пластической деформации. Ширина зоны различна у разных образцов и в пределах одного образца. Как правило, зона деформации состоит из двух частей, граница между которыми не всегда четкая. Первая часть, ближе к поверхности – зона полосчатости, в которой невозможно различить зерна, а иногда и отдельные полосы (методом оптической микроскопии). Деформированные слои этой зоны вытянуты вдоль поверхности рельса. Вторая часть – переходная зона, в которой видны сильно деформированные зерна, вытянутые вдоль поверхности рельса. Описанные зоны показаны на фото (см. рис. 3). Соотношение размеров этих двух зон различно для разных образцов и в пределах одного образца, в среднем составляет 50%. Иногда переходная зона отсутствует. Средние значения ширины зоны пластической деформации для образцов с разной степенью бокового износа варьируются в пределах 70-120 мкм, значения ширины переходной зоны – в пределах 30-60 мкм. Степень деформации зерен в переходной зоне (отношение размера зерна, измеренного по нормали к кромке, к размеру, измеренному вдоль нее), увеличивается от глубины к поверхности и доходит до 5 раз.

В поверхностном слое образца обнаружены многочисленные трещины усталостной природы. Они зарождаются на дефектах поверхности и проникают вглубь материала по мере увеличения количества циклов нагружения, определяемого пропущенным тоннажем. Как правило, трещины составляют с поверхностью рельса угол в диапазоне 0-35° (см. рис. 3, 4). Длина описанных трещин может достигать 200-300 мкм, а в отдельных случаях и больше.

Рис. 3. Трещины, зона полосчатости и переходная зона образца рельса с боковым износом 12 мм. х1200

Рис. 4. Трещины в поверхностном слое образца (боковой износ 3,5 мм). х400

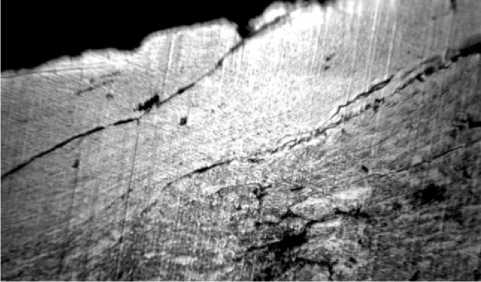

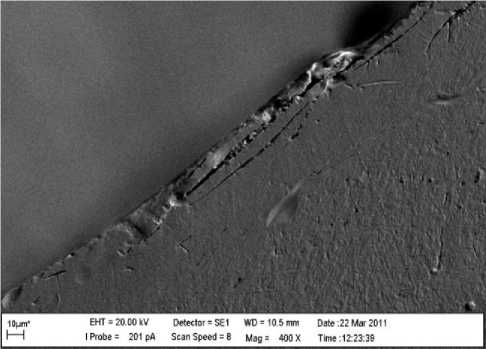

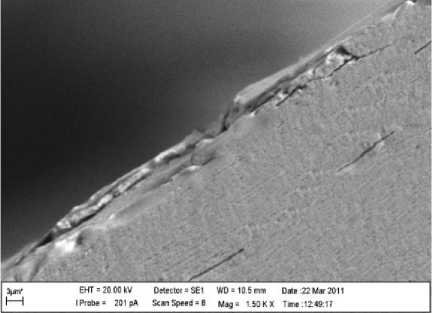

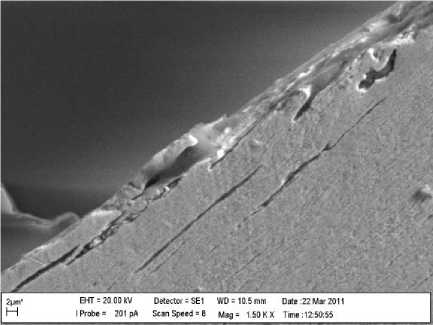

Результаты электронно-микроскопических исследований. Методом растровой микроскопии в поверхностном слое образцов обнаружены волосовины (см. рис. 5), вызывающие расслоение материала (см. рис. 6), приводящее, в совокупности с трещинами к его разрушению. Образование волосовин связано с накоплением дефектов на границах слоев материала рельса, подвергающегося ударам, а также постоянным сдвиговым деформациям в результате набегания гребня колеса на боковую поверхность рельса. Слияние волосовин, которые становятся концентраторами напряжений, в трещины приводит к расслоению подповерхностного слоя материала. В результате слои материала теряют сцепление с основой, происходят многочисленные сколы металла боковой поверхности, приводящие к износу.

на рентгеновских спектрах не обнаружены, поэтому рентгеновские спектры для каждого образца были сняты в диапазоне углов, соответствующих трем основным линиям эталонного железа с максимумами 2θ = 44,671° (110); 65,018° (200); 82,329° (211). Другие линии не снимались из-за невозможности отделения их от фона. В табл. 1, 2 показаны относительные сдвиги линии железа, соответствующей межплоскостному направлению (110), которая была зарегистрирована для всех образцов. Расчеты проводились согласно следующим формулам: - таблица 1:

d -d

Δd = эксп этал ⋅100% d эксп

- таблица 2:

Рис. 5. Волосовины в поверхностном слое образца рельса с боковым износом 3,5 мм. х1500

Δ d

d

изнош

d

-

d

неизнош

неизнош

⋅ 100%

Рис. 6. Расслоения в поверхностном слое образца с боковым износом 3,5 мм, вызванные слиянием волосовин. х1500

Результаты рентгеноструктурных исследований. Анализ поверхностных слоев рельса показал, что все наблюдаемые на диф-рактограммах линии соответствуют железу, параметр элементарной ячейки а-железа а=2,8664 Ангстрем. Оксиды и карбиды железа

где A d - относительный сдвиг межплоскостных расстояний; d эксп - межплоскостное расстояние (в ангстремах), полученное при съемке образца; d этал - межплоскостное расстояние эталона (в ангстремах); d изнош - межплоскостное расстояние (в ангстремах) для изношенного образца; d неизнош - межплоскостное расстояние (в ангстремах) для неизношенного образца. Для других линий железа (200) и (211) провести полный аналогичный систематический анализ не удалось.

Относительные сдвиги линии железа по сравнению с эталоном (табл. 1), показывают наличие растягивающих напряжений в поверхностном слое образцов. Эти напряжения являются «пищей» для роста усталостных трещин, разрушающих боковую поверхность рельсов в кривых. В образцах, подвергнутых отпуску, напряжения растяжения отсутствуют либо заменены напряжениями сжатия, подавляющими рост трещин.

В табл. 2 приведено относительное смещение пиков железа в процентах для боковой поверхности с изношенной и неизношенной стороны (без отпуска). Как видно, напряжения в выкружке рельса (образцы с номером 1) практически не отличаются для изношенной и неизношенной стороны головки, но по мере приближения к нижней части головки, где в результате пластической деформации образуется «натек» материала (см. рис. 1), разница напряжений становится все существеннее. Из этого можно заключить, что напряжения на выкружке рельса обусловлены процессом его изготовления, в то время, как напряжения в других частях головки возникают в процессе эксплуатации.

Таблица 1. Относительное смещение пика железа (110) в процентах по сравнению с линией эталонного железа для изношенной и неизношенной сторон

|

Номер образца |

Боковой износ 8 мм |

Боковой износ 10 мм |

Боковой износ 12 мм |

|||

|

без отпуска |

отпуск |

без от-пускао |

отпуск |

без отпуска |

отпуск |

|

|

1 |

0,22 |

0,00 |

0,14 |

-0,03 |

0,14 |

0,03 |

|

2 |

0,12 |

-0,07 |

0,10 |

-0,01 |

0,16 |

-0,11 |

|

3 |

0,14 |

-0,14 |

0,24 |

0,03 |

0,18 |

0,05 |

|

среднее |

0,16 |

-0,07 |

0,16 |

-0,003 |

0,16 |

-0,01 |

|

1 Н |

0,21 |

0,14 |

0,14 |

|||

|

2 Н |

0,10 |

— |

0,09 |

— |

0,14 |

— |

|

3 Н |

0,12 |

— |

0,21 |

— |

0,15 |

— |

|

среднее |

0,14 |

— |

0,14 |

— |

0,14 |

— |

Таблица 2. Относительное смещение пиков железа в процентах для боковой поверхности с изношенной и неизношенной стороны (без отпуска)

|

Пик |

Номер образца |

Боковой износ 8 мм |

Боковой износ 10 мм |

Боковой износ 12 мм |

|

110 |

1 |

0,03 |

0,02 |

0,02 |

|

2 |

0,11 |

0,09 |

0,16 |

|

|

3 |

0,13 |

0,13 |

0,13 |

|

|

Среднее |

0,09 |

0,08 |

0,10 |

Равенство напряжений на выкружке рельса для изношенной и неизношенной стороны головки может объясняться особенностями износа именно этой части боковой поверхности. Вероятно, на выкружке рельса преобладает молекулярно-механический механизм изнашивания, реализуемый благодаря меньшей скорости относительного скольжения в зоне радиуса, благодаря чему контактно-усталостные повреждения не успевают возникнуть в связи с быстрым разрушением поверхностного слоя, и усиления напряжений не происходит.

Выводы:

-

1. Поверхностный слой рельсов имеет ярко выраженную зону пластической деформации, ширина которой различна даже в пределах одного образца, но в среднем не превышает 100 мкм.

-

2. Зона пластической деформации состоит, как правило, из двух частей: зоны полосчатости и переходной, которая составляет 10-50%

-

3. Трещины в поверхностном слое образцов развиваются в зоне полосчатости, практически параллельно поверхности рельса, вдоль деформированных слоев. Вероятно, их росту способствуют дислокации, накопленные в этой зоне. Толщина участков поверхности, отрезаемых трещинами, невелика, т.к. им энергетически более выгодно развиваться вдоль границы слоев с накопленными дислокациями, чем пересекать слой с меньшей концентрацией дефектов, уходя в глубину от поверхности.

-

4. Износ средней части боковой поверхности рельсов определяется двумя процессами: ростом усталостных трещин вглубь материала и расслоением материала в результате слияния волосовин.

-

5. Рентгеноструктурный анализ выявил растягивающие напряжения в поверхностном слое рельсов, что способствует росту поверхностных трещин.

-

6. Превалирующим механизмом изнашивания боковой поверхности рельсов в кривых участках пути на Дальневосточной железной дороге является контактно-усталостный в сочетании с молекулярно-механическим механизмом, преобладающим в зоне выкружки рельса.

от общей ширины зоны пластической деформации.

Список литературы Исследование механизмов изнашивания рельсов в криволинейных участках пути

- Греб, М. Пути снижения износа колес и рельсов//Железные дороги мира. 2002. № 4. С. 68-72

- Лужнов, Ю.М. Нанотрибология сцепления колес с рельсами. Реальность и возможности. -М.: Ин-текст, 2009. 176 с.