Исследование межфазного взаимодействия высокоуглеродистого феррохрома со шлаком его производства

Автор: Невьянцев Г.И., Пашкеев И.Ю., Михайлов гГ., Пашкеев Ю.И.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 10 (50), 2005 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/147156499

IDR: 147156499 | УДК: 669.15-198

Текст обзорной статьи Исследование межфазного взаимодействия высокоуглеродистого феррохрома со шлаком его производства

Исследование причин потерь металла с жидким шлаком, изучение кинетики оседания металла в шлаках необходимо как для технологии производства металлов, так и для переработки шлаков. Определение закономерностей удаления капель металла и металлической взвеси из шлаков является необходимым этапом в поиске и разработке способов эффективного уменьшения потерь металла со шлаками. Потери металла с отвальными шлаками особенно ощутимы в производстве ферросплавов. Однако ряд вопросов в этом разделе теории металлургических процессов является спорным и требует экспериментального подтверждения.

Сведения о причинах потерь металла при производстве углеродистого феррохрома немногочисленны. В работах Никулиной Л.Б., Дерябина А.А. с соавторами [1,2] были определены потери металла с отвальными шлаками Актюбинского завода ферросплавов (АЗФ) и приведена доля потерь 0,5-4 % от массы металла. Разброс значений потерь металла был объяснен авторами различием в технологических параметрах плавки и, прежде всего, в температуре выпуска, а, следовательно, в вязкости выпускаемого шлака. В более поздней работе [2] на шлаках АЗФ были получены следующие данные: потери металла составили в среднем 3,3 % от выхода сплава за выпуск, в то время как на отдельных плавках они достигали 7,7 %. В работе Бобковой О.С. [3] указывается, что при обогащении твердого шлака Челябинского ферросплавного завода методом магнитной сепарации из всего содержащегося в шлаках феррохрома извлекается в виде корольков 22,6-5-43 % от общих потерь металла со шлаком, что составляет 10% от выплавляемого феррохрома. Авторами настоящей статьи также была проведена магнитная сепарация отвальных шлаков производства углеродистого феррохрома ОАО «Челябинский электрометаллургический комбинат» (ОАО ЧЭМК) в 2005г. Обогащению методом магнитной сепарации подвергали шлаки, измельченные до фракции менее 2,8 мм. Установлено, что в среднем потери металла с отвальными шлаками составляют около 3,5 % от массы шлака.

В научной и технической литературе потери металла с отвальными шлаками, разделение шлака и металла в ковше во время выпуска обычно объясняется с позиций вязкости шлакового расплава. Однако такие процессы как отделение затвердевшего шлака от металла, скорость осаждения ме таллических капель в шлаке, коагуляция металлической взвеси в шлаковом расплаве зависят полностью от сил межатомного сцепления на поверхности раздела фаз или происходят при их участии. В работе Прохоренко К.К. с соавторами [4] на основании результатов анализа удаления неметаллических включений из стали, сделан вывод о влиянии на процесс удаления межфазного взаимодействия неметаллических включений и жидкого металла. Попель С.И., Дерябин А.А., Бороненков В.Н. и др. в своих работах указывают, что роль межфазного взаимодействия на удаление из жидкого металла твердых частиц растет с уменьшением их размера.

На частицу, находящуюся в расплаве, действуют следующие силы: выталкивающая сила Fx, сила сопротивления движению в жидкости F2 и сила межфазного взаимодействия жидкости и частицы F3. Равновесие указанных сил определяется равенством:

^+F2 + F3=0. (1)

Для крупных частиц значение F3 мало по сравнению с Fx и F2 , и им можно пренебречь как бесконечно малой величиной. Тогда (1) для движущихся частиц преобразуется в уравнение Стокса: '

где U - скорость удаления частиц из расплава, R - радиус частицы, т/ - вязкость расплава, Ар - разность плотностей шлака и металла.

Как было отмечено выше, уравнение (2) справедливо только для движущихся частиц, так как при его выводе используется сила сопротивления жидкости F2 движущемуся в ней телу. Во взвешенном состоянии F2 обращается в ноль, и на частицу действуют выталкивающая сила и сила межфазного взаимодействия.

Сведения о межфазном взаимодействии углеродистого феррохрома и шлака от его производства немногочисленны, но они дают возможность оценить вклад межфазной свободной энергии в процесс разделения металла и шлака.

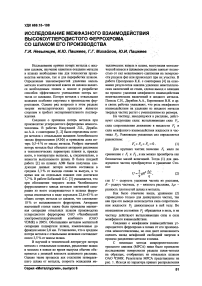

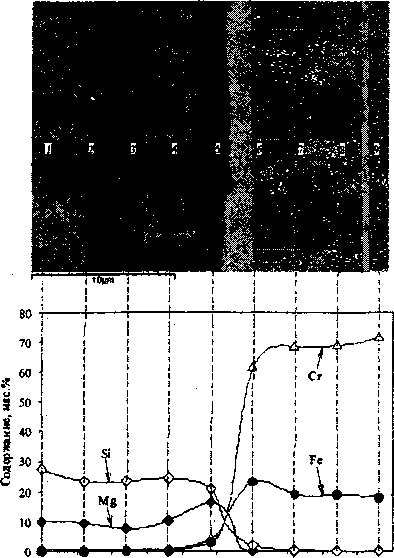

С помощью метода микрорентгеноспектрального анализа (МРСА) нами было проведено исследование поверхности раздела шлак-металл на образцах, отобранных из отвальных шлаков ОАО ЧЭМК. Результаты МРСА представлены на рис. 1. Исходя из характера кривых распределения

0,0 2.5 5,0 7,5 1 0,0 12,5 15,0 1 7,5 20,0 22,5 г. мкм

0 2 4 6 8 10 12 14 16 18 20 22 24 г, мкм

Рис. 1. Распределение элементов вблизи поверхности раздела шлак-металл. Цифры у точек - номера проб. Темное поле - шлак, светлое - металл. Состав металла, мас.%: Сг - 66,5; Si - 0,72; С - 8,87; Р - 0,029; S - 0,024.

Состав шлака, мас.%: MgO - 42,5; А12О3 -13,2; СаО - 0,45; SiOi - 39,5; Сг2О3 - 2,74; FeO - 0,83

элементов, можно сделать вывод о том, что между металлом и шлаком существует промежуточный слой толщиной 5-10 мкм, в котором содержание Сг, Ее, Mg, Si изменяется плавно. При отсутствии переходного слоя концентрация элементов в контактирующих фазах меняется скачкообразно. Эти результаты согласуются с данными, приведенными в монографии [5], в которой указывается на наличие промежуточного слоя между металлом и шлаком, и, на основании результатов анализа работы печи за восьмилетний период показано, что потери металла со шлаком в значительной степени зависят от количества содержащегося в шлаках MgO. Рассчитанное значение коэффициента парной корреляции г = 0,873 свидетельствует о высокой степени связи между содержанием Сг2О3 и MgO в шлаках.

Таким образом, чтобы установить зависимость межфазного взаимодействия металла и шлака от их состава, а также оценить влияние температуры, необходима методика эксперимента, позволяющая исследовать влияние различных факторов на величину межфазного взаимодействия.

Существует множество экспериментальных методов определения межфазного взаимодействия. Все они являются разновидностями капельного метода: рентгеносъемки капли [6]; оптического фотографирования капли одного расплава на поверхности другого [7]; выдавливания капли данно- го расплава в другой [8]; определения массы капель, образующихся на конце металлического стержня в жидком шлаке [9] и измерения поверхностного натяжения взаимно насыщенных расплавов и угла контакта капли, расположенной в чашечке, с другим расплавом, покояпшмся в кольцевом канале [10]. Наряду с определенными достоинствами каждому из этих методов присущи свои недостатки. Например, метод рентгеносъемки капли, предложенный С.И. Попелем совместно с О. А. Есиным и П.В. Гельдом в 1950 г. [6], позволяет по размерам капли, найденным по теневым рентгеновским снимкам и плотностям сред непосредственно рассчитывать величину межфазного натяжения <т12. Однако, в предложенном варианте изображение контура капли получается сильно размытым, что снижает достоверность результатов. Метод рентгеносъемки капли применим лишь к средам с существенно различающимися плотностями, причем плотность одной из них должна быть не слишком высокой (~ до 5 г/см3) [6].

В методе обращенного капилляра определяют межфазное натяжение по максимальному давлению при выдавливании капли одной жидкости в другую [8]. Он применен впервые для снятия элек-трокапиллярных кривых чугунов в шлаках. Однако его применение иногда ограничивается из-за трудностей в изготовлении удобных и стойких ячеек для высокотемпературных экспериментов.

Невьянцев Г.И., Пашкеев И.Ю., Михайлов Г.Г., Пашкеев Ю.И.

Метод веса капель, отрывающихся с конца стержня, погруженного в расплав [9], позволяет вести опыты лишь при температуре плавления стержня, и имеет несколько пониженную точность.

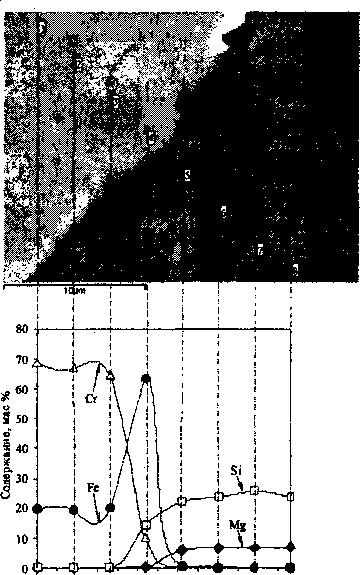

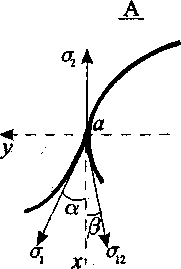

Сравнительно широкое распространение получил и метод «капли на капле», предложенный Г.М. Микиашвили, Л.М. Цылевым и А.М. Самариным в 1957 г. [7]. В этом методе фотографируют каплю одного расплава на поверхности другого, и определяют угол контакта а (рис. 2). По величине этого угла и значениям поверхностных натяжений обеих фаз о\ и <т2 рассчитывают величину сг|2, используя уравнение

<т12 = л]ст^ + сг2 -2сг1<т2 cos а . (3)

Для получения достоверных результатов необходимо в тех же условиях, в которых находят угол a , дополнительно определить величины о\ и ст2, соответствующие равновесию этих расплавов, что не всегда соблюдается. Кроме того, быва ет трудно закрепить каплю на жидкой поверхности на время установления и фотографирования. Последний недостаток устраняется в варианте метода, предложенном В.Н. Кожурковым и С.И. Попе-лем [10]. В нем капля располагается в чашечке, а вторая жидкость - в окружающем ее кольцевом канале (см. рис. 2). Определяются значения равновесного угла контакта а и отдельно поверхностного натяжения расплавов о-; и <т2, находящихся в равновесии.

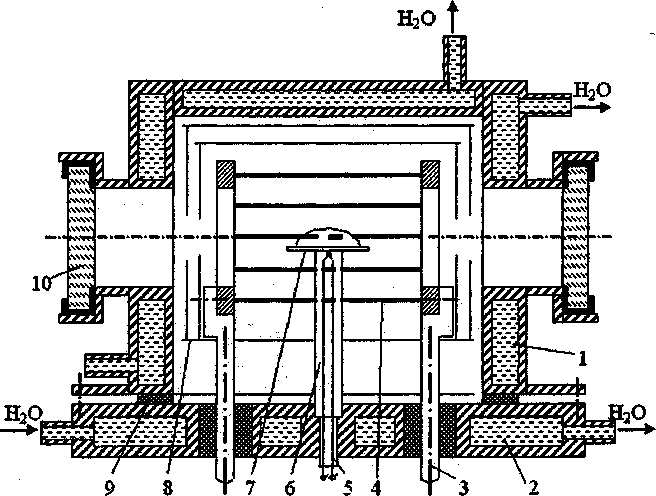

Для оценки межфазного взаимодействия нами, как наиболее простой в аппаратном оформлении, а также обладающий достаточной точностью, был выбран метод неподвижной капли с подложкой в виде чашечки с окружающим ее кольцевым каналом, изготовленной из оксида алюминия [10]. Эксперименты проводились в печи, конструкция которой представлена на рис. 3.

Однако в процессе эксперимента было обнаружено, что шлак производства высокоуглероди-

Рис. 2. Схема подложки, размещения жидкостей (а) и поверхностных сил (б)

б)

Рис. 3. Высокотемпературная печь: 1 - корпус; 2 - основание; 3 - токоввод; 4 - нагреватель; 5 - термопара; 6 - керамическая подставка;

7 - подложка с каплей металла; 8 - тепловой экран; 9 - уплотняющая прокладка; 10 - кварцевое стекло

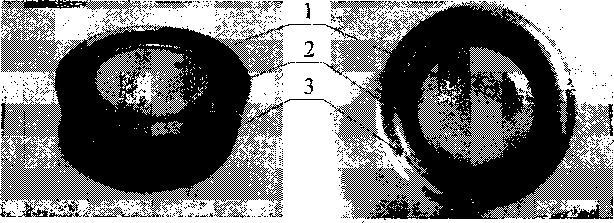

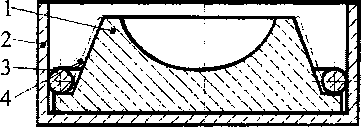

стого феррохрома, находящийся в кольцевом канале вступает во взаимодействие с материалом подложки, и изменяет свой состав. Для предотвращения взаимодействия шлака с материалом чашечки нами была разработана подложка, конструкция которой позволяет предотвратить это взаимодействие и не допустить изменения состава шлака в процессе эксперимента (рис. 4).

Подложка 1 помещалась в чашечку из молибдена 3, и фиксировалась кольцом из вольфрамовой проволоки 2. Капля металла находится в подложке 1 и контактирует с жидким шлаком, находящимся в кольцевом канале между подложкой 1 и чашечкой 3. В результате пробного эксперимента с помощью МРСА было установлено, что ВеО, из которого изготовлена подложка 1, переходит в шлак, и изменяет его состав. Для предотвращения взаимодействия шлака с материалом подложки, на подложку по поверхности контакта со шлаком методом вжигания был нанесен тонкий слой молибдена 4. Капля металла наплавлялась предварительно. Для эксперимента металл загружался на подложку, имея форму капли.

Нанесение молибдена на бериллиевую керамику методом вжигания основано на способности тонкодисперсного молибдена при температуре порядка 1600 °C в нейтральной или восстановительной среде диффундировать в керамический материал и прочно соединяться с ним.

Молибденовая паста готовилась из тонкодисперсного порошка металлического молибдена и водного раствора поливинилацетатного клея (ПВА). Для приготовления молибденовой пасты готовили связку из одной объемной части ПВА и двух объемных частей дистиллированной воды. Связку добавляли к порошку металлического молибдена до сметанообразной консистенции.

Молибденовую пасту наносили на предварительно обезжиренную поверхность бериллиевой подложки. После нанесения пасты сушили в течение 1 часа в муфельной печи при 400 °C. Охлаждали подложку вместе с печью, затем проводили вжигание в атмосфере защитного газа при температуре 1600° С в течение 20 мин.

Для увеличения площади контакта металла и шлака высота стенок молибденовой чашечки была выше относительно высоты подложки на 2 мм.

Разрез подложки со шлаком и каплей металла представлен на рис. 5.

Таким образом, взятая за основу методика,

Рис. 4. Разработанная подложка для исследования межфазного взаимодействия «металл-оксидный расплав»: 1 - подложка из оксида берилия, 2 - кольцо из вольфрамовой проволоки, 3 - чашечкаиз молибдена, 4 - молибденовый слой

Рис. 5. Разрез подложки с каплей металла и шлаком: 1 - капля металла, 2 - шлак, 3 - подложка из оксида бериллия, 4 - кольцо из вольфрамовой проволоки, 5 - чашечка из молибдена

Невьянцее Г.И., Пашкеев И.Ю., Михайлов Г.Г., Пашкеев Ю.И.

изложенная в работе [10], после доработки позволяет исследовать межфазное взаимодействие в технически трудноисследуемых высокотемпературных системах металл-шлак.

Работа выполнена при финансовой поддержке Правительства Челябинской области.

Список литературы Исследование межфазного взаимодействия высокоуглеродистого феррохрома со шлаком его производства

- Определение потерь хрома со шлаком от выплавки углеродистого феррохрома/Л. Б. Никулина, A.A. Дерябин, В.М. Журавлев и др.//В сб. «Шлаки черной металлургии, их переработка и применение». Труды УралНИИЧМ. -Свердловск, 1971. -Т.П.-С. 98-103.

- Определение потерь углеродистого феррохрома со шлаками/Л.Б. Никулина, A.A. Дерябин, П.В. Аганичев, В.М. Журавлев//В сб. «Шлаки черной металлургии, их переработка и применение». Труды УралНИИЧМ. -Свердловск, 1973. -Т. 17.-С. 112-115.

- Бобкова О.С. Роль межфазного взаимодействия на границе металл-шлак при производстве рафинированного феррохрома из расплавов//Поверхностные явления в расплавах и возникающих из них твердых фазах. -Нальчик: Кабардино-Балкарское книжное издательство, 1965. -С. 537-541.

- Прохоренко К.К., Ищук Н.Я., Чебурко В.В. Неметаллические включения и процессы их удаления из жидкой стали//Вопросы производства стали: Сб. науч. тр. -Киев: Наукова Думка, 1965. -С. 165-178.

- Теоретические основы процессов производства углеродистого феррохрома из уральских руд: Монография/В.П. Чернобровин, И.Ю. Пашкеев, Г.Г. Михайлов и др. -Челябинск: Изд-во ЮУрГУ, 2004. -346 с.

- Попель С.И., Есин O.A., Гельд П.В. К методике измерения межфазного натяжения при высоких температурах//ДАН СССР. -1950. -Т.74.-С. 1097-1100.

- Микиашвили Ш.М., Цылев Л.М., Самарин A.M. Свойства расплавов системы MnO-SiOy А12О3//Физико-химические основы производства стали. -М.: Металлургиздат, 1957. -С. 423-432; Изв. АН СССР. Отделение технических наук. 1957.-№4.-С. 54-62.

- Патров Б.П О заряде и емкости двойного слоя в системе чугун-шлак//Изв. вузов. Черная металлургия. -1961. -№7; Влияние марганца и кремния на электрокапиллярные свойства чугуна в расплавленном шлаке/7 Изв. вузов. Черная металлургия. -1962. -№1. -С. 48-51.

- Дерябин A.A., Сайдуллин P.A., Попель СИ. Определение межфазного натяжения жидких металлов со шлаком по весу капель//Заводская лаборатория.-1970. -№3. -С. 292-293.

- Некоторые вопросы теоретического и экспериментального исследования поверхностных явлений/СИ. Попель, В.В. Павлов, В.Н. Кожурков и др.//Поверхностные явления в расплавах. -Киев: Наукова Думка, 1968. -С. 91-105.