Исследование микроповрежденности металла труб высокотемпературных паропроводов из Cr-Mo-V сталей тепловых электростанций при длительной эксплуатации

Автор: Лоскутов Сергей Алексеевич, Букин Юрий Александрович, Корягин Юрий Дмитриевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 1 т.15, 2015 года.

Бесплатный доступ

Дан обзор структурных изменений и развития поврежденности металла теплоэнергетического оборудования, эксплуатирующегося в условиях деформации ползучести при высокой рабочей температуре. В качестве альтернативы замене исчерпавшего ресурс работоспособности металла рассмотрено применение восстановительной термической обработки (ВТО). Описана технология проведения ВТО непосредственно в условиях электростанции без демонтажа паропровода с использованием индукционного нагрева электротермической установкой повышенной частоты. Впервые проведен промышленный эксперимент по применению данного метода для продления срока эксплуатации металла гибов из стали 12Х1МФ двух паропроводов энергоблоков мощностью 200 МВт, превысивших нормативный срок службы (210 тыс. ч), с поврежденностью выше предельно допускаемого НТД уровня. Полученные результаты исследования микроповрежденности металла до и после ВТО свидетельствуют о реанимации структуры и залечивании пор ползучести в виде цепочек, образовавшихся в процессе длительной высокотемпературной эксплуатации. Комплексное исследование структуры, микроповрежденности, кратковременных механических свойств и длительной прочности, выполненное в лабораторных условиях на макетных гибах, показало обеспечение нормативных запасов прочности и возможность продления срока эксплуатации восстановленного металла на последующие 100 тыс. ч при номинальных рабочих параметрах пара.

Cr-mo-v стали, микроповрежденность, восстановительная термическая обработка

Короткий адрес: https://sciup.org/147156909

IDR: 147156909 | УДК: 669.14.018.44:620.19

Текст научной статьи Исследование микроповрежденности металла труб высокотемпературных паропроводов из Cr-Mo-V сталей тепловых электростанций при длительной эксплуатации

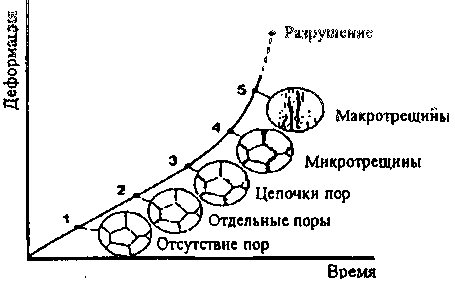

На рис. 1 показана шкала Б. Нойбауэра [1], используемая в качестве основы для ряда других классификаций, применяемых на электростанциях Германии.

Рис. 1. Схематическое изображение шкалы повреждаемости Б. Нойбауэра

Из рис. 1 видно, что на стадии установившейся скорости ползучести в металле отсутствуют или имеются единичные поры. При изменении скорости деформирования, с увеличением ее, происходит образование цепочек пор, развивающихся в дальнейшем в микро-, а на стадии предразруше-ния – в макротрещины.

Развитие микроповрежденности на различных стадиях классической кривой деформации ползучести [2] представлено на рис. 2.

Описание указанной шкалы дано в табл. 1.

Время, ч

Рис. 2. Характер накопления повреждённости по мере исчерпания ресурса эксплуатации

Таблица 1

Шкала микроповрежденности сталей перлитного класса

|

№ балла |

Характер поврежденности |

|

1 |

Поры отсутствуют |

|

2 |

Единичные поры |

|

3 |

Множество пор без определенной ориентации |

|

4 |

Множество пор, ориентированных по границам зерен |

|

5 |

Цепочки пор по границам зерен |

|

6 |

Слившиеся цепочки, микротрещины, не выявляемые при УЗК |

|

7 |

Макротрещины, выявляемые при УЗК |

Основываясь на результатах исследований связи долговечности металла с уровнем микропо-врежденности, был выбран новый подход к проблеме прогнозирования ресурса длительно работающего оборудования для тепловой энергетики, а в типовую инструкцию [3] в качестве обязательного введен контроль методом реплик.

В связи с тем, что на работоспособность металла труб и других деталей и развитие в них повреждаемости оказывают влияние многочисленные факторы (температура, напряженное состояние, срок службы, геометрия – толщина стенки, овальность, искажение формы сечения при гнутье, структура и свойства материала и пр.), большую актуальность и важное практическое значение приобретает накопление опыта исследования состояния металла в реальных условиях эксплуатации.

В настоящей статье приводятся результаты исследования микроповрежденности металла более 1000 гибов и прямых труб, выполненного непосредственно на паропроводах электростанций неразрушающим методом контроля с использованием пластиковых реплик, и более 20 гибов, вырезанных из паропроводов при замене, – в лабораторных условиях.

Исследование проводилось в основном на ги-бах труб главных паропроводов блоков 800 МВт

(параметры пара 545 °С, 25 МПа) из стали 15Х1М1Ф типоразмера 0 465 x 75 мм и блоков 200 МВт (параметры пара 545 °С, 14 МПа) из стали 12Х1МФ типоразмерами 0 325 x 3 8 мм и 0 219 x 25 мм.

Анализ полученных данных показал, что установить прямую зависимость микроповрежденности от какого-либо отдельного фактора не представилось возможным из-за отсутствия в большинстве случаев в полном объеме данных по состоянию металла гибов и условиям их эксплуатации.

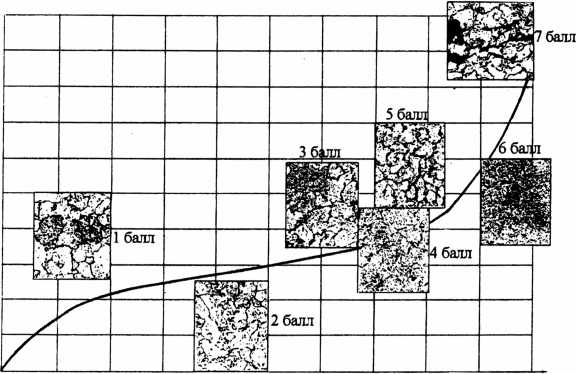

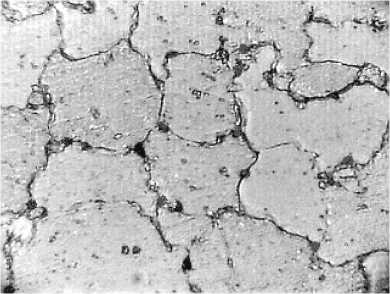

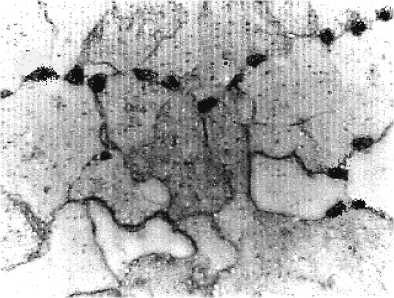

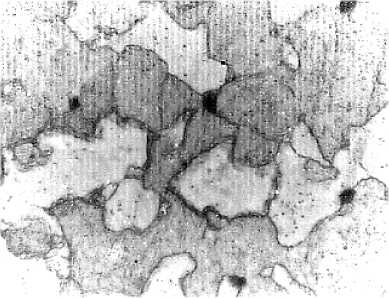

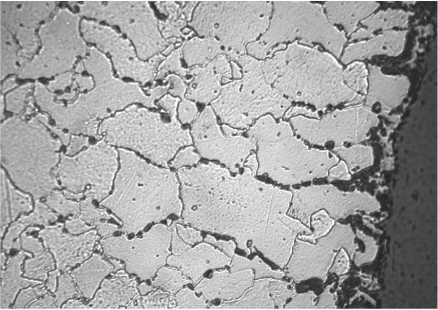

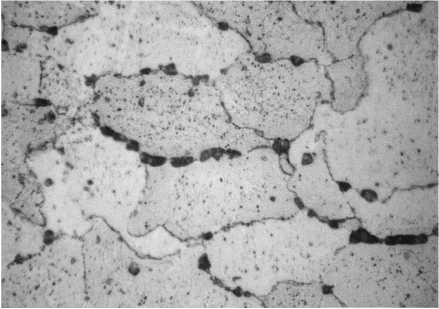

Так, на гибах блоков 800 МВт с нормативным (парковым) ресурсом 110 тыс. ч, при близких значениях наработки (118–128 тыс. ч) обнаружена поврежденность в виде единичных (рис. 3, а), множественных пор (рис. 3, б) или цепочек (рис. 3, в).

Следует сказать, что цепочки пор (повреж-денность 5 балла) на рис. 3, в были выявлены на переходе от прямого участка к гнутому, на вершине этого же гиба поврежденность не превышала 3 балла (рис. 3, г). Последнее свидетельствует о влиянии искажения формы сечения гиба на развитие в нем микроповрежденности и необходимости ее контроля во всех указанных точках.

После 124 тыс. ч на таких же гибах с толщиной стенки в растянутой зоне 68,5 мм зафиксирована поврежденность 2 балла, а с толщиной 72 мм – 4 балла.

Металловедение и термическая обработка

а)

б)

в)

г)

Рис. 3. Микроструктура гиба трубы главного паропровода блока 800 МВт после эксплуатации в течении 128 тыс. ч ( х 800)

Выявляемое различие в поврежденности г и- бов может быть объяснено разным уровнем дейс твующих в них напряжений.

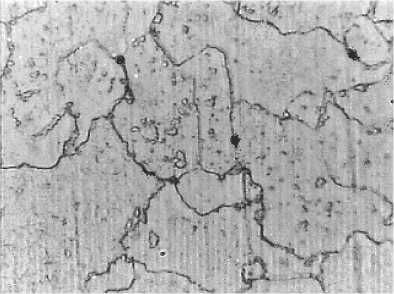

При контроле одного из гибов 0 325 x 38 мм (парковый ресурс 210 тыс. ч) паропровода блока 200 МВт после 241 тыс. ч эксплуатации обнаруж ена микроповрежденность 5– 6 балла, что превыш ало допустимый НТД уровень (4 балл). Исследов а нием этого гиба после его вырезки была по дтвер ждена данная микроповрежденность.

На рис. 4, а показано наличие микротрещин и множество цепочек пор у поверхности в растянутой зоне гиба, (6 балл поврежденности), а на рис. 4, б – множество цепочек пор (5 балл), распространившихся на глубину до 4 мм. Единичные микропоры наблюдались на глубине стенки до 8 мм.

В металле прямого участка данного гиба выявлена поврежденность в виде единичных пор ползучести на глубине до 4 мм, оцениваемая 2 баллом.

а)

Рис. 4. Микроструктура растянутой зоны гиба трубы паропровода из стали 15Х1М1Ф после 241 тыс. ч эксплуатации: а) х 500; б) х 1000

б)

Таблица 2

Результаты определения механических свойств исследованного гиба

|

Наименование |

Температура испытания, °С |

^ в , МПа |

^ 0,2 , МПа |

δ, % |

ψ, % |

KCU, Дж/см2 |

HV |

|

20 |

520 |

385 |

21,5 |

60 |

28 |

162 |

|

|

550 |

315 |

280 |

22,5 |

66 |

115 |

||

|

20 |

500 |

310 |

27,5 |

68 |

79 |

146 |

|

|

550 |

285 |

220 |

33,0 |

73 |

124 |

||

|

Требования к стали 12Х1МФ |

|||||||

|

ТУ 14-3-460-75 |

20 |

450–650 |

≥280 |

≥19 |

≥50 |

≥50 |

– |

Таблица 3

Механические характеристики металла исследуемых гибов

|

№ гиба |

Место вырезки |

Температура испытания, °С |

^ в , МПа |

^ 0,2, МПа |

δ, % |

ψ, % |

KCU, Дж/см2 |

HВ |

|

1 |

Растянутая зона |

20 |

460 |

300 |

29,0 |

71,0 |

140 |

137 |

|

545 |

250 |

210 |

28,0 |

66,0 |

114 |

– |

||

|

Прямой участок |

20 |

465 |

26,0 |

31,0 |

69,0 |

170 |

126 |

|

|

545 |

250 |

175 |

33,0 |

70,0 |

205 |

– |

||

|

2 |

Растянутая зона |

20 |

540 |

340 |

29,0 |

76,0 |

89 |

151 |

|

545 |

290 |

250 |

32,0 |

77,0 |

105 |

– |

||

|

Требования ТУ 14-3-460-75 на сталь 12Х1МФ |

20 |

450– 650 |

≥280 |

≥19 |

≥50 |

≥50 |

– |

|

Исследованием шлифов, вырезанных по толщине стенки указанного гиба, подтверждена достоверность контроля микроповрежденности неразрушающим методом.

В табл. 2 приведены результаты определения механических свойств при комнатной и рабочей температурах растянутой и прямой зон исследованного гиба.

Согласно [3], к эксплуатации сверх паркового ресурса допускаются элементы оборудования, металл которых удовлетворяет принятым критериям при положительных результатах на прочность.

При проведении УЗТ гибов фиксируется минимальная толщина стенки. Использование в расчете полученных данных может привести к получению коэффициента запаса прочности ниже нормативного значения, вследствие чего возможна перебраковка гибов, сохраняющих по состоянию металла свою дальнейшую работоспособность при существующих условиях эксплуатации.

Следует отметить, что утонение стенки в локальной зоне незначительно влияет в целом на конструктивную прочность гиба.

В связи с вышесказанным было проведено исследование фактического состояния металла двух гибов 0 219 x 25 мм, отработавших на блоках 200 МВт 189 536 и 232 393 ч и замененных из-за пониженной толщины стенки. Парковый ресурс данных гибов из стали марки 12Х1МФ при расчетных параметрах 545 °С и 14 МПа составляет 165 тыс. ч.

Механическим испытаниям подвергался металл растянутых частей гибов, а также прямого участка гиба № 1. Средние значения механических характеристик приведены в табл. 3.

Прочностные, пластические свойства и ударная вязкость всех зон исследуемых гибов удовлетворяют требованиям технических условий для стали 12Х1МФ в состоянии поставки. Отметим, что у гиба № 1 предел текучести в растянутой зоне отличается более высокими значениями по сравнению с прямым участком, а ударная вязкость при рабочей температуре в растянутой зоне ниже соответствующих значений образцов из прямого участка.

Микроповрежденность металла, выявленная в растянутой зоне гибов в виде единичных пор, соответствует 2 баллу шкалы Приложения Ж ОСТ 34-70-690-96 при допустимой, согласно требованиям [3], не выше 4 балла.

Полученные результаты свидетельствуют о том, что при удовлетворительных результатах обследования гибы с пониженным коэффициентом запаса прочности могут обеспечивать надежность дальнейшей эксплуатации при обязательном контроле микроповрежденности металла.

Вывод

На основании проведенного исследования следует, что контроль микро-поврежденности металла высокотемпературных элементов энергетического оборудования является наиболее объективным, информативным и надежным средством диагностики его фактического состояния в процессе длительной эксплуатации.

Список литературы Исследование микроповрежденности металла труб высокотемпературных паропроводов из Cr-Mo-V сталей тепловых электростанций при длительной эксплуатации

- Петреня, Ю.К. Физико-механические основы континуальной механики повреждаемости/Ю.К. Петреня. -СПб.: АООТ «НПО ЦКТИ», 1997. -147 с.

- Гладштейн, В. И. Микроповреждаемость металла высокотемпературных деталей энергооборудования/В.И. Гладштейн. -М.: Машиностроение, 2014. -363 с.

- РД 10-577-2003.Типовая инструкция по контролю металла и продлению срока службы основных элементов котлов, турбин и трубопроводов тепловых электростанций. -М.: СПО ОБТ, 2003. -93 с.