Исследование на математической модели электроприводов черновых клетей сортового стана 450 СПЦ ОАО "ММК"

Автор: Шохин Валерий Владимирович, Храмшин Вадим Рифхатович, Новецки Роман Юзефович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Электромеханические системы

Статья в выпуске: 2 т.17, 2017 года.

Бесплатный доступ

С использованием модели электромеханической системы черновых клетей сортового стана исследуется силовое взаимодействие электроприводов через прокатываемую полосу при изменении различных технологических условий прокатки. Анализируется работа участка черновых клетей при работе стана без регулирования межклетьевых натяжений и с использованием двух различных систем косвенного регулирования натяжения, в которых о величине натяжения прокатываемого металла судят по величине момента прокатного двигателя. Проведена оценка точности регулирования натяжения для исследуемых систем.

Автоматизированный электропривод, сортовой стан, моделирование, силовое взаимодействие клетей прокатного стана, момент прокатки, регулирование натяжения

Короткий адрес: https://sciup.org/147158403

IDR: 147158403 | УДК: 621.311 | DOI: 10.14529/power170208

Текст научной статьи Исследование на математической модели электроприводов черновых клетей сортового стана 450 СПЦ ОАО "ММК"

Одним из основных требований технологического режима прокатки на непрерывных станах горячей прокатки является поддержание натяжения прокатываемой полосы в межклетьевых промежутках на заданном уровне [1, 2]. Известно, что для непрерывных сортовых прокатных станов в силу ряда причин не всегда имеется возможность использовать системы прямого регулирования натяжения [3, 4]. В этом случае используют системы косвенного регулирования натяжения, в которых учитывается связь между моментом двигателя клети и величиной межклетьевого натяжения [5, 6]. В некоторых случаях при этом оказывается возможным регулировать и размеры проката [7–10].

При рассмотрении межклетьевого промежутка двухклетьевого непрерывного прокатного стана [11] для двигателя первой клети действительно соотношение м, = Мс в- М, дв св 1

где М дв – момент двигателя первой клети меж-клетьевого промежутка; М св – момент свободной прокатки (без натяжения); М 1 – составляющая момента прокатного двигателя первой клети от действия переднего натяжения.

Если стабилизировать момент двигателя первой клети, то при условии постоянства момента свободной прокатки можно обеспечить постоянство величины межклетьевого натяжения.

Для многоклетьевого прокатного стана для всех клетей, кроме первой и последней, в предыдущей формуле появляется составляющая момента двигателя М 0 для первой клети межклетьевых промежутков, зависящая от заднего натяжения для этой клети

М дв = М св + М о - М 1 .

Если учесть, что для первой клети много-клетьевого прокатного стана построена система регулирования натяжения со стабилизацией момента прокатного двигателя, то такая система может быть использована и для многоклетьевого прокатного стана, учитывая постоянство заднего натяжения для первой клети этого стана (или его отсутствие).

Один из вариантов такой системы используется в электроприводах черновых клетях сортового стана 450 СПЦ ОАО «ММК», при этом воздействие на регулируемые клети осуществляется в каскадном режиме. При регулировании натяжения между двумя смежными клетями изменяется скорость первой прокатной клети межклетьевого промежутка с целью достижения необходимого уровня натяжения. Регулирование ведется по величине крутящего момента двигателя первой клети. Для этого сравнивается величина крутящего момента до того, как прокат поступил на следующую за ней клеть, и после того, как прокат вошел в следующую клеть.

После того, как прокат вошел в первую клеть, определяется усредненное за некоторый период времени значение момента двигателя и оно заносится в память. Его значение сравнивается со значениями крутящего момента, который определяется после того, как прокат зашел во вторую прокатную клеть.

Если разница между двумя крутящими моментами превышает значение уставки натяжения (заданную разность моментов), то регулятор рассчитывает необходимую корректировку скорости первой клети межклетьевого промежутка. Коррекция проводится до тех пор, пока не будет достигнута необходимая величина натяжения и разница моментов не достигнет заданного значения.

Фактически в такой системе стремятся стабилизировать момент прокатного двигателя.

Откорректированные опорные сигналы скорости сохраняются и используются для поступающей следующей заготовки с тем, чтобы поддерживать достигнутый уровень натяжения.

Другим вариантом системы регулирования межклетьевых натяжений является стабилизация момента прокатного двигателя путем воздействия на скорость последующей клети межклетьевого промежутка.

В таких системах точность регулирования натяжения зависит от точности определения момента свободной прокатки, который зависит от технологических условий прокатки, изменяющихся при переходе от одного сортамента к другому, в пределах прокатки одной партии и при прокатке одной заготовки. Это изменение технологических условий приводит к отклонению реальной величины момента прокатного двигателя от усредненного запомненного момента и воспринимается системой регулирования как отклонение натяжения от заданной величины. Это, в свою очередь, приводит к отклонениям действительных межклетьевых натяжений от заданного уровня.

Изменение величины межклетьевых натяжений приводит к изменению размеров проката и некачественному выполнению прокатываемого профиля, а его исчезновение, также как и его чрезмерная величина, нарушают технологический процесс прокатки. Поэтому поддержание заданного натяжения заготовки в межклетьевом промежутке при возможных возмущениях в переходных и установившихся режимах прокатки является важной задачей систем управления электроприводами и автоматизации прокатных станов.

Целью исследований является изучение работы черновых клетей сортового стана с учетом взаимосвязей электромеханических систем клетей, оценка изменений величин межклетьевых натяжений в зависимости от условий прокатки, оценка эффективности применяемой системы косвенного регулирования натяжения.

Сложность проведения активных исследований на действующем стане и практическая невозможность разработки действующей физической модели черновой группы клетей в лабораторных условиях предопределили необходимость создания математической модели взаимосвязанных электромеханических систем прокатного стана, реализованной в программной среде MATLAB в приложении Simulink.

Методика и результаты исследования

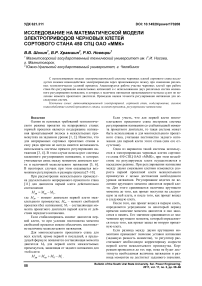

Натяжение прокатываемой заготовки является функцией разности скоростей выхода металла из предыдущей клети межклетьевого промежутка и входа металла в следующую клеть. Скорость входа и выхода металла из клети определяется не только окружной скоростью валков, но и зонами опере- жения и отставания металла в очагах деформации. Опережение и отставание, в свою очередь, являются функциями натяжения заготовки и величины обжатия. Для моделирования заготовки в меж-клетьевом промежутке использовалось выражение для натяжения в интегральной форме, предложенное Д.П. Морозовым [12, 13]:

Т , i + 1 = 7^ J ( v i + 1 - v i d + T i , i + 1 ) 0 ,

-

l i, i + 1 0

где E – модуль упругости прокатываемого материала; Qi – поперечное сечение заготовки между клетями i и i+ 1; l i,i +1 – длина межклетьевого промежутка; vi , vi +1 – скорости выхода металла из валков клети с порядковым номеров i и входа металла в клеть с порядковым номером i+ 1.

При вычислении скоростей учитывались величины опережения и отставания скорости металла от скорости валков в очагах деформации.

Моделирование проводилось в программной среде MATLAB [14]. На рис. 1 представлена математическая модель полосы в межклетьевом промежутке. Входными переменными этой модели являются линейные скорости валков смежных клетей, а выходная переменная – величина натяжения в межклетьевом промежутке.

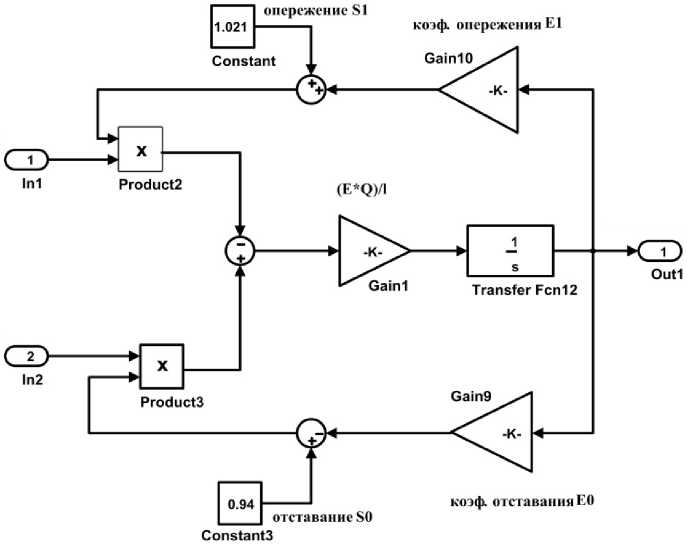

Модели межклетьевых промежутков и электроприводов каждой клети представляются в виде подсистем с входными и выходными параметрами [15–18]. Это дает возможность моделировать мно-гоклетьевой прокатный стан с взаимосвязанными электроприводами клетей через прокатываемую заготовку [19–25]. На рис. 2 приведена схема моделирования черновой группы клетей непрерывного сортового прокатного стана. В подсистемах электроприводов клетей модели асинхронных двигателей представляются во вращающейся системе координат с ее ориентацией по вектору потокосцепления ротора, при этом считаются скомпенсированными перекрестные обратные связи по ЭДС в структурной схеме двигателя [26–29]. Регулирование скорости представлено системой подчиненного регулирования координат [30].

Проводится исследование влияния изменений технологических условий прокатки на точность регулирования межклетьевых натяжений и на распределение нагрузок прокатных двигателей. Изменение технологических условий прокатки связано с изменениями моментов двигателей клетей. Так, на моменты при прокатке оказывают влияние размеры исходного проката, коэффициент трения в очаге деформации, предел текучести прокатываемой заготовки, температура прокатываемого металла. С учетом этого при моделировании задавалось изменение моментов двигателей при свободной прокатке на 10 % от заданного момента двигателя.

Рассматривались процессы прокатки без применения систем регулирования натяжения и с применением косвенных систем регулирования натя- жения путем стабилизации момента прокатного двигателя. При использовании систем регулирования натяжения в схему модели добавлялись регуляторы, вырабатывающие корректирующие воздействия для стабилизации моментов двигателей. Стабилизация моментов двигателей клетей осуществлялась в первом случае путем воздействия на регулятор скорости клети, в которой производилось измерение и запоминание момента прокатного двигателя после захвата металла валками клети

(первая система), а во втором случае – путем воздействия на регулятор скорости последующей клети межклетьевого промежутка (вторая система). Результаты моделирования приведены в табл. 1, 2.

Без применения систем регулирования натяжения наибольшие изменения моментов двигателей происходят в этом случае для двигателей тех клетей, где меняются условия прокатки, при этом моменты двигателей остальных клетей также меняются из-за силовой связи прокатных клетей,

Линейная межклетьевого промежутка

Линейная промежутка скорость валков 2-ой клети межклетьевого скорость валков 1-ой клети

натяжение полосы в межклетевом промежутке

Рис. 1. Математическая модель полосы в межклетьевом промежутке

Задание на скорость валков клети №1

межклетьевых

Задание момента

Электропривод клети №2

промежутках 3-4,4-5, 5-6

Клети №3,4,5,6,7 черновой группы стана и полоса в

Задание на скорость валков клети №2

Задание момента свободной прокатки в клети №1

Натяжение в

■ромежутке _

Скорость полосы на входе в клеть №8

Задание момента свободной прокатки в клети №8

Электропривод клети №8

Скорость полосы па входе в клеть №2

Рис. 2. Модель электроприводов черновых клетей сортового стана

Электропривод клети №1

Скорость полосы на выходе из клети

Полоса в

Полоса в

промежутке

Задание па скорость валков клети №8 ।

Изменение моментов двигателей при изменении момента прокатки

Таблица 1

|

Условия |

Изменение М пр в клети на 10 % |

Изменение моментов двигателей при изменении момента прокатки в клети, Нм |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

Система без стабилизации момента |

в 1-й |

194,7 |

63,4 |

46,2 |

10,5 |

7,9 |

4,7 |

4,6 |

12,3 |

|

в 4-й |

2,1 |

5,7 |

31,8 |

171,1 |

26,2 |

19,7 |

10,2 |

6,7 |

|

|

в 8-й |

3,2 |

6,3 |

8,0 |

8,8 |

12,3 |

54,1 |

124,1 |

201,7 |

|

|

во всех клетях |

196,4 |

193,7 |

182,1 |

174,4 |

172,4 |

167,1 |

164,7 |

158,8 |

|

|

Система со стабилизацией момента (первая система) |

в 1-й |

0 |

221,0 |

1,0 |

0 |

0 |

0 |

0 |

0 |

|

в 4-й |

0 |

1,8 |

90,0 |

0 |

89,0 |

1,5 |

0 |

0 |

|

|

в 8-й |

0 |

0 |

0 |

0 |

0 |

2,0 |

157,0 |

0 |

|

|

во всех клетях |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

|

Система со стабилизацией момента (вторая система) |

в 1-й |

0 |

253,8 |

105,2 |

43,1 |

10,1 |

6,4 |

4,7 |

3,6 |

|

в 4-й |

0 |

0 |

0 |

0 |

143,4 |

88,4 |

67,7 |

34,0 |

|

|

в 8-й |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

358,6 |

|

|

во всех клетях |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

Изменение межклетьевых натяжений при изменении момента прокатки

Таблица 2

|

Условия |

Изменение М пр в клети на 10 % |

Изменение натяжений между клетями, Н |

||||||

|

1–2 |

2–3 |

3–4 |

4–5 |

5–6 |

6–7 |

7–8 |

||

|

Система без стабилизации момента |

в 1-й |

46,25 |

13,1 |

2,3 |

1,4 |

0,8 |

0 |

0 |

|

в 4-й |

5,1 |

7,8 |

–15,7 |

26,4 |

4,2 |

1,1 |

0 |

|

|

в 8-й |

0 |

0 |

0 |

2,1 |

5,4 |

14,7 |

21,3 |

|

|

во всех клетях |

24,2 |

12,5 |

3,8 |

12,4 |

2,1 |

0,8 |

3,2 |

|

|

Система со стабилизацией момента (первая система) |

в 1-й |

342,05 |

5,4 |

2,4 |

0,8 |

0 |

0 |

0 |

|

в 4-й |

–0,02 |

–2,2 |

–146,9 |

227 |

2,0 |

0 |

0 |

|

|

в 8-й |

0 |

0 |

0 |

0 |

0,6 |

3,6 |

243,1 |

|

|

во всех клетях |

171,1 |

106,5 |

1 |

123,5 |

114,0 |

118,4 |

151,5 |

|

|

Система со стабилизацией момента (вторая система) |

в 1-й |

62,8 |

–112,4 |

43,4 |

24,6 |

25,1 |

32,6 |

40,0 |

|

в 4-й |

6,2 |

8,1 |

10,3 |

40,6 |

–26,6 |

23,4 |

14,5 |

|

|

в 8-й |

0 |

–1,8 |

–1 |

–0,8 |

–3,2 |

–12,7 |

–118 |

|

|

во всех клетях |

43,8 |

41,0 |

52,4 |

58,7 |

56,7 |

48,1 |

53,2 |

|

т. е. из-за изменений межклетьевых натяжений (табл. 1). При увеличении момента прокатки клети №1 возрастает натяжение полосы в межклетьевом промежутке 1–2. Вместе с ним увеличиваются значения натяжений в последующих межклетье-вых промежутках по ходу прокатки. Величина изменений натяжения по ходу прокатки уменьшается за счет демпфирующего действия клетей и в промежутках 6–7 и 7–8 становится равной нулю.

При увеличении момента прокатки клети № 4 межклетьевое натяжение в промежутке 4–5 также возрастает. Однако в предыдущем межклетьевом промежутке 3–4 натяжение уменьшается, т. е. изменение моментов двигателей в черновой группе клетей происходит разнонаправлено.

При увеличении момента прокатки клети № 8 возрастает натяжение полосы в межклетьевом промежутке 7–8 и в предыдущих промежутках против хода прокатки.

Изменение моментов и натяжений распространяется и по ходу прокатки, и против хода про- катки, но степень этих изменений снижается по мере удаления от клети, в которой варьируется момент двигателя.

В случае увеличения моментов прокатки во всех клетях при отсутствии системы регулирования натяжения происходит неравномерное увеличение натяжений во всех межклетьевых промежутках.

Изучение работы косвенных систем регулирования натяжения путем стабилизации момента прокатного двигателя позволило сделать следующие выводы.

Для первой системы, когда для восстановления натяжения используется воздействие на скорость первой клети межклетьевого промежутка, т. е. той клети, в которой производится измерение момента двигателя, момент сохраняется неизменным, несмотря на изменение технологических условий прокатки в рассматриваемой клети. Из табл. 1 видно, что при изменении момента свободной прокатки в клетях первой, четвертой и восьмой

Электромеханические системы суммарный момент двигателя восстанавливается (изменения равны нулю), при этом в соседних клетях происходят изменения моментов двигателей за счет изменений натяжений в межклетьевых промежутках. Возмущения распространяются и по ходу, и против хода прокатки. Если изменяются технологические условия прокатки во всех клетях, то моменты прокатных двигателей сохраняются неизменными, но при этом изменяются межклеть-евые натяжения. Степень этих изменений зависит от реальных условий прокатки и может превысить допустимые значения.

Если использовать систему косвенного регулирования натяжения при стабилизации момента двигателя за счет переднего натяжения, т. е. для восстановления момента двигателя воздействовать на последующие клети межклетьевого промежутка, то в этом случае результаты таковы: если стабилизируется момент клетей № 1, 4, 8, то изменения условий прокатки вызывают изменения нагрузок двигателей последующих клетей, т. е. возмущающие воздействия для стана распространяются по ходу прокатки (табл. 2), но при этом изменения условий прокатки в одной клети вызывают изменения натяжений практически во всех межклетье-вых промежутках. Следует отметить, что для второй системы, по сравнению с первой, одинаковые изменения технологических условий в клетях черновой группы прокатного стана вызывают существенно меньшие изменения межклетьевых натяжений.

В рассматриваемых случаях стабилизация момента осуществлялась дополнительным регулятором момента (натяжения). В модели применен пропорциональный регулятор момента (натяжения), коэффициент передачи которого подбирался экспериментально и первоначально определяется отношением напряжения задания скорости U зс к суммарному моменту прокатки М пр.

Для сравнения М пр при нормальных технологических условиях и при имитации их отклонений использованы блоки создания общей области памяти Data Store Memory пакета Simulink. С помощью блока Data Store Write происходила запись значения суммарного момента прокатки при нормальных условиях, затем оно сравнивалось с текущим суммарным моментом прокатки.

Таким образом, в случае регулирования меж-клетьевых натяжений использование системы стабилизации момента двигателя за счет переднего натяжения для всех клетей позволяет более точно производить регулирование межклетьевых натяжений с учетом изменения технологических условий прокатки.

Заключение

-

1. Создана модель электромеханической системы черновых клетей сортового стана 450 с использованием программной среды MATLAB и приложения SIMULINK.

-

2. Определены количественные зависимости параметров силовой связи электроприводов клетей в процессе прокатки и степень влияния этих параметров на нагрузки двигателей.

-

3. Исследованы процессы прокатки без применения систем регулирования натяжения и с применением косвенных систем регулирования натяжения путем стабилизации момента прокатного двигателя.

-

4. Использование системы стабилизации момента двигателя за счет переднего натяжения для всех клетей позволяет более точно производить регулирование межклетьевых натяжений с учетом изменения технологических условий прокатки.

-

5. Полученные расчетные значения изменений межклетьевых натяжений при изменении технологических условий прокатки могут быть использованы для установления уровней меж-клетьевых натяжений, при которых будет происходить нормальный технологический процесс без потери натяжения и без недопустимого его увеличения.

Список литературы Исследование на математической модели электроприводов черновых клетей сортового стана 450 СПЦ ОАО "ММК"

- Khramshin, V.R. Reduction of the Dynamic Loads in the Universal Stands of a Rolling Mill/V.R. Khramshin, A.S. Karandaev, S.A. Evdokimov, I.Yu. Andryushin, A.G. Shubin, A.N. Gostev//Metallurgist. -2015. -Vol. 59, no. 3-4. -P. 315-323 DOI: 10.1007/s11015-015-0103-8

- Карандаев, А.С. Система взаимосвязанного регулирования натяжения и толщины широкополосного стана горячей прокатки/А.С. Карандаев, В.Р. Храмшин, П.В. Шиляев, В.В. Головин//Труды V Международной (XVI Всероссийской) конференции по автоматизированному электроприводу (АЭП-2007), 2007. -С. 410-413.

- Радионов, А.А. Автоматизированный электропривод станов для производства стальной проволоки/А.А. Радионов. -Магнитогорск: МГТУ, 2007. -311 с.

- Пат. 1519806 Российская Федерация. Устройство регулирования натяжения полосы в межклетевых промежутках непрерывного прокатного стана/В.В. Шохин, А.С. Карандаев, А.В. Косенков и др. -Опубл. 07.12.1987.

- Мещеряков, В.Н. Регулирование натяжения полосы в чистовой группе непрерывного широкополосного стана горячей прокатки по косвенному принципу/В.Н. Мещеряков, Е.Е. Диденко//Электротехн. системы и комплексы. -2014. -№ 1 (22). -С. 40-43.

- Мещеряков, В.Н. Влияние температуры подката чистовой группы стана горячей прокатки на работу электропривода петледержателя/В.Н. Мещеряков, Е.Е. Диденко//Электротехн. системы и комплексы. -2012. -№ 20. -С. 41-52.

- Пат. 555928 Российская Федерация. Способ регулирования размеров проката на непрерывном сорто-проволочном стане/М.Г. Поляков, И.А. Селиванов, В.В. Шохин, Б.А. Никифоров, Ю.А. Крылов. -Опубл. 02.06.1975.

- Пат. 555929 Российская Федерация. Устройство регулирования размеров готового проката на непрерывном сорто-проволочном стане/М.Г. Поляков, И.А. Селиванов, В.В. Шохин, Б.А. Никифоров, С.З. Мавлютов. -Опубл. 03.06.1975.

- Пат. 942839 Российская Федерация. Устройство регулирования размеров проката не непрерывном проволочном стане холодной прокатки/В.П. Бычков, И.А. Селиванов, В.В. Шохин и др. -Опубл. 30.12.1980.

- Пат. 839638 Российская Федерация. Устройство регулирования размеров проката/И.А. Селиванов, В.В. Шохин, Ю.И. Кузнецов, Б.А. Никифоров, А.П. Ткаченко. -Опубл. 25.10.1977.

- Мещеряков, В.Н. Математическое описание механической системы двух смежных клетей чистовой группы непрерывного стана горячей прокатки/В.Н. Мещеряков, Е.Е. Диденко//Электротехн. комплексы и системы управления. -2010. -№ 3. -С. 8-13.

- Морозов, Д.П. К теории электромеханических процессов станов холодной прокатки/Д.П. Морозов//Вестник электропромышленности. -1944. -№3. -С. 16-19.

- Дружинин, Н.Н. Непрерывные станы как объект автоматизации/Н.Н. Дружинин. -М.: Металлургия, 1975. -336 с.

- Черных, И.В. Моделирование электротехнических устройств в MATLAB, SimPowerSystem и Simulink/И.В. Черных. -М.: ДМК Пресс; СПб.: Питер, 2008. -288 с.

- Шохин, В.В. Моделирование взаимосвязанного частотно-регулируемого электропривода прокатного стана/В.В. Шохин, О.В. Пермякова, Е.В. Короткова//Электротехн. системы и комплексы. -2013. -С. 70-75.

- Shokhin, V.V. The study of continuous rolling mill inter-stand tension inferential control systems/V.V. Shokhin, O.V. Permyakova//Procedia Engineering. -2015. -Vol. 129. -С. 231-238 DOI: 10.1016/j.proeng.2015.12.038

- Пермякова, О.В. Влияние системы стабилизации момента прокатного двигателя на отклонения размеров профиля/О.В. Пермякова, А.А. Радионов, В.В. Шохин//Изв. Тульского гос. ун-та. Техн. науки. -2010. -Вып. 3, ч. 3. -С. 119-121.

- Шрейнер, Р.Т. Математическое моделирование электроприводов переменного тока с полупроводниковыми преобразователями частоты/Р.Т. Шрейнер. -Екатеринбург: УРО РАН, 2000. -654 с.

- Карандаев, А.С. Совершенствование алгоритма согласования скоростей электроприводов клетей черновой группы стана горячей прокатки/А.С. Карандаев, В.Р. Храмшин, В.В. Галкин, А.Н. Гостев//Вестник ЮУрГУ. Серия «Энергетика». -2011. -Вып. 16, № 34 (251). -С. 35-41.

- Снижение динамических нагрузок механического и электрического оборудования черновой подгруппы клетей стана горячей прокатки/В.Р. Храмшин, И.Ю. Андрюшин, А.Н. Гостев и др.//Машиностроение: сетевой электрон. науч. журнал. -2013. -№ 2. -С. 69-77.

- Speed and Load Modes of Rolling Hollow Billet at the Wide-Strip Rolling Mill/A.A. Radionov, A.S. Karandaev, V.R. Khramshin et al.//Proceedings of 2014 International Conference on Mechanical Engineering, Automation and Control Systems (MEACS), 2014. -P. 5 DOI: 10.1109/MEACS.2014.6986841

- Согласование скоростей взаимосвязанных электроприводов клетей черновой группы прокатного стана/А.С. Карандаев, В.Р. Храмшин, А.А. Радионов, И.Ю. Андрюшин//Труды VII Междунар. (XVIII Всероссийской) науч.-техн. конф. по автоматизир. электроприводу (АЭП-2012). -Иваново, 2012. -С. 652-657.

- Андрюшин, И.Ю. Разработка математической модели взаимосвязанных электромеханических систем черновой группы прокатного стана/И.Ю. Андрюшин, А.Г. Шубин, А.Н. Гостев//Электротехн. системы и комплексы. -2014. -№ 3 (24). -С. 24-31.

- Храмшин, В.Р. Способы компенсации статических отклонений скорости электроприводов клетей широкополосного стана горячей прокатки/В.Р. Храмшин//Электротехника. -2013. -№ 4. -С. 49-55.

- Математическая модель взаимосвязанных электротехнических систем непрерывной группы широкополосного стана/В.Р. Храмшин, И.Ю. Андрюшин, А.Н. Гостев, А.С. Карандаев//Машиностроение: сетевой электрон. науч. журнал. -2013. -№ 1. -С. 12-21.

- Теоретические основы построения частотных электроприводов с векторным управлением/В.А. Дартау, В.В. Рудаков, А.Е. Козярук и др.//Автоматизир. электропривод. -М.: Энергия, 1980. -С. 93-101.

- Соколовский, Г.Г. Электроприводы переменного тока с частотным регулированием: учеб. для высш. учеб. заведений/Г.Г. Соколовский. -2-е изд., испр. -М.: Издат. центр «Академия», 2007. -272 с.

- Соколовский, Г.Г. Моделирование электропривода с асинхронным двигателем при питании от преобразователя частоты с активным выпрямителем/Г.Г. Соколовский. -М., 2007. -76 с.

- Виноградов, А.Б. Векторное управление электроприводами переменного тока/А.Б. Виноградов. -Иваново, 2008. -298 с.

- Терехов, В.М. Системы управления электроприводов: учеб. для вузов/В.М. Терехов, О.И. Осипов. -М.: Издат. центр «Академия», 2006. -304 с.