Исследование напряженно-деформированного состояния соединения изделий из композиционных материалов

Автор: Вашуков Ю.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 3-2 т.11, 2009 года.

Бесплатный доступ

Представлена конечно-элементная модель и методика расчетов для определения напряженного состояния по контуру механического точечного соединения с подкреплением в листовой детали из полимерных композиционных материалов.

Конечно-элементная модель, напряженное состояние, механическое точечное соединение, полимерные композиционные материалы

Короткий адрес: https://sciup.org/148198650

IDR: 148198650 | УДК: 621.961.2

Текст научной статьи Исследование напряженно-деформированного состояния соединения изделий из композиционных материалов

пряжений. Это позволяет значительно снизить радиальные растягивающие напряжения на границе “подкрепляющий элемент - листовая заготовка” при эксплуатационных нагрузках и сохранить, тем самым, клеевую прослойку. В работе [5] разработана математическая модель, определяющая зависимость конструктивных параметров процесса образования отверстий с подкрепленными стенками на деформированное состояние подкрепляющего элемента по внешнему контуру и на границе отверстия листовой анизотропной детали.

В работе [6] представлена конечно-элементная модель и методика расчетов для определения напряженного состояния по контуру механического точечного соединения с подкреплением в листовой детали из композиционных материалов для случая ее растяжения .

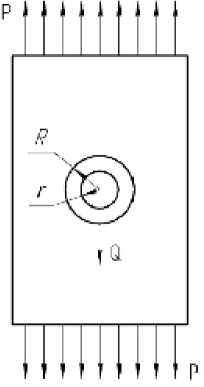

Целью данной работы является исследование напряженно-деформированного состояния по контуру соединения с подкреплением пластинки из КМ в случае действия силы Q, приложенной к болту, уставленному в отверстие втулки, и силы Р, приложенной к заготовке (рис. 2.). При этом вследствие неоднородности материала, малого относительного удлинения и упруго-вязких свойств полимерного связующего важными

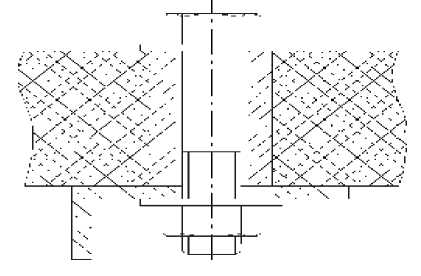

Рис. 1. Конструкция подкрепления стенок отверстий в листовой заготовке из КМ

Рис. 2. Растяжения пластины с подкрепленным отверстием при действии сил Q и Р

являются определение критического радиального натяга по контуру отверстия с подкреплением и запаса прочности при эксплуатационных нагрузках.

Имеется ряд критериев прочности, позволяющих оценить предельное состояние для упругих ортотропных и изотропных материалов [1, 7]. Однако в этих критериях не учитываются такие особенности композитов, как различная прочность на растяжение и сжатие. В работе [7] предложен критерий прочности Дж. Марина, учитывающий эту особенность. Для плоского напряженного состояния в случае, когда главные оси анизотропии совпадают с осями главных напряжений, этот критерий имеет вид

^ ' + L g 2 + L .^ + L 3 g 2 = L 4 , (1) где L ■ — L 4 - коэффициенты, определяемые из следующих соотношений:

L 1 = 2 — [ R сж 2 — R p . — T ; 50( R сж 1 — — R p 1 — R сж 1 R p 1 / R p 2 + R p 2) ]/ T 45 0 ;

L 2 = RC ж 1 — R p 1 ;

L 3 = Rcж 1 R p 1

L 4 = R сж 1 R p 1 ;

U [ El + " Rg E 2

/ R p 2 — R p 2 ;

G

k — vn( k + N )] ;

E 1

<7 2

= U -( k + N — v ,2 ); k=, E 2 ;

Rg

N =

2 ( k — V 12 ) + - El ;

G 12

_ (1 — V 12 V 21 ) g = E 2 + G 12

R сж 1 ’ R сж 2, Rp 1’ Rp 2 - прочность соответственно на сжатие и растяжение по главным осям; Т 45 о - прочность на сдвиг; E 1 и E 2 - модули упругости материала листовой заготовки во взаимно-перпендикулярных направления; v 12 и v 21 коэффициенты Пуассона; G 12 - модуль сдвига; Ur - величина радиального перемещения; R-радиус отверстия в листовой заготовке.

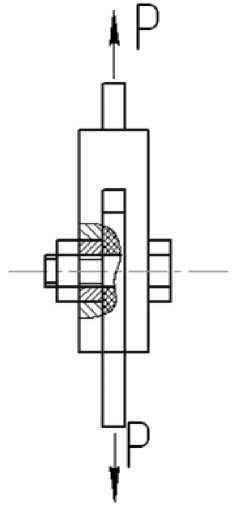

Для определения прочностных характеристик, в соответствии с методикой [8, 9], проводились испытания на одноосное статическое растяжение образцов из углепластика марки КМУ-4Л и на смятие болтовых соединений пластин из этого материала по схеме (рис. 3). Для испытаний на статическое растяжение изготавливались: образцы прямоугольной формы длиной 250 мм и шириной 10 мм; на смятие прямоугольной формы длиной 150 мм и шириной 30мм. Диаметр крепежного элемента составлял 8,0мм на расстоянии от края образца 18 мм. Толщина образца составляла 4,0 мм. При статическом растяжении определяли прочностные характеристики по главным осям R р 1 и R р 2 . Проведенные испытания болтовых соединений позволили получить удельные характеристики на смятие по главным осям R сж 1 и R сж 2 . Решив совместно уравнения (1) и (2) относительно U r определялось значение критического натяга для данного материала, которое составило 1,2%.

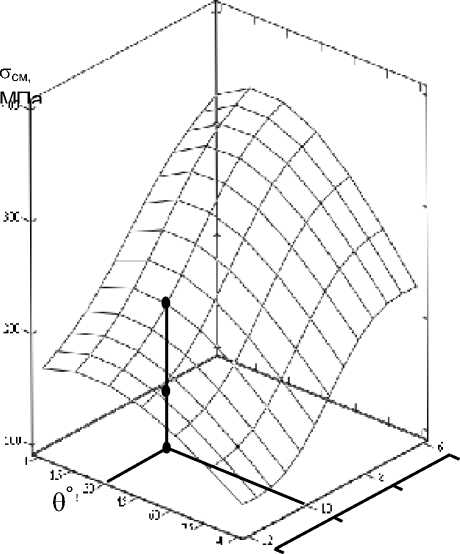

При испытании болтовых соединений также производилось варьирование направлением вырезки образцов, диаметром крепежного отверстия, отношением геометрических параметров

Рис. 3. Схема испытания на смятие болтовых соединений пластин

отверстия и образца. В результате обобщения экспериментальных данных по методике [7, 8] построены поверхности максимальных напряжений, соответствующих уровню разрушающей нагрузки. Они представляют собой трехмерные диаграммы зависимости номинальных напряжений от угла вырезки образца, а также от геометрических и конструктивных параметров соединения. По полученным результатам построена диаграмма анизотропии (рис. 4), по которой можно оценить напряженное состояние в образце при промежуточных значениях параметров и вычислить коэффициент запаса прочности. При указанных выше геометрических параметрах пластины и нагрузки Р по известным соотношениям [7] находили величину номинальных напряжений смятия. Восстановив перпендикуляр к плоскости d- 6 в направлении поверхности максимальных напряжений с учетом направления приложения нагрузки и диаметра крепежного элемента d, определялась точка, в которой нормаль пересекает поверхность А. Отложив на перпендикуляре отрезок ВС, величина которого равна а ^м , определялся коэффициент запаса прочности как отношение отрезков АВ к ВС.

Поверхности максимальных напряжений могут позволить решать не только задачу о нахождении коэффициента запаса прочности, но и обратные задачи:

-

- нахождение допустимых значений напряжений в пластине из КМ в зоне крепежного отверстия по известным коэффициенту запаса прочности, типоразмеру крепежного элемента и моменту предварительной затяжки;

-

- определение оптимальных параметров материала по уровню и направлению нагружения, параметрам крепежного элементам, конструктивным параметрам;

-

- оптимизация отдельных параметров крепежного элемента по уровню и направлению нагружения соединения;

-

- оптимизация конструктивных параметров соединения.

Определение напряженно-деформированного состояния по контуру соединения с подкреплением пластинки из КМ в случае действия сил Q и Р, выполнялось с помощью метода конечных элементов [10]. Для этого использовалась система MSC/NASTRAN [11]. Конечно-элементная модель включала в себя квадратную ортотропную пластинку размером 48 R, в центре которой располагается отверстие радиусом R. Втулка имела внутренний радиус г и внешний контур, определяемый функцией R + ur (ф) , где Ur (ф) — величина раздачи при запрессовке, зависящая от угловой координаты ф. Рассматривался случай симметрии механических свойств ортотропной пластинки, внешних нагрузок и формы запрессованной втулки относительно одной из плоскостей – XOZ, перпендикулярной плоскости пластинки. Поэтому конечно-элементная модель (рис. 5), строилась для половины пластинки с использованием соответствующих условий симметрии. Кроме того на сторонах втулки перпендикулярных силе Р задавались вынужденные перемещения, соответствующие силе Р. К половине внутренней поверхности втулки по косинусоидальному закону прикладывалось давление, соответствующее силе от болта Q.

Расчет напряженно-деформированного состояния по разработанной модели выполнялся в три этапа.

-

1. Определялись напряжения и деформации в пластинке с вклеенной втулкой от действия внешних нагрузок. При этом элементы втулки и пластинки жестко связаны между собой. Монтажные деформации отсутствуют. Расчет проводился в линейной постановке.

-

2. Определялись монтажные напряжения, появляющиеся в результате запрессовки втулки, с учетом контакта между втулкой и пластинкой. Для моделирования контакта между элементами втулки и пластинки вставлялись контактные конечные элементы. Расчеты проводились в нелинейной постановке.

-

3. Результирующее решение получалось суммированием монтажных напряжений и деформаций с напряжениями и деформациями, обусловленными внешней нагрузкой.

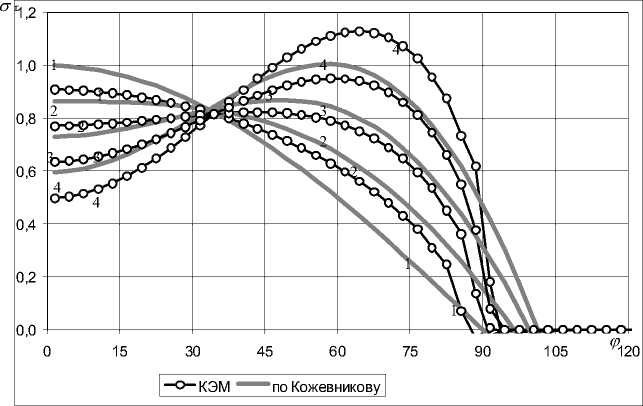

Адекватность разработанной конечно-элементной модели проверялась путем сравнения результатов КЭ-расчетов с аналитическим решением для тестового случая. В качестве тестовой рассматривалась задача [12] определения радиального контактного напряжения в изотропной полосе, растягиваемой силой Р и в отверстие которой вложена шайба, нагруженная усилием Q. При этом задача рассматривалась в пределах малых упругих деформаций, диаметры отверстия и шайбы равны между собой, а трением по контактной поверхности пренебрегали. По условию задачи по концам полосы задавались растягивающие перемещения, таким образом, чтобы растягивающая сила Р в четырех случаях нагружения принимала значения: Р = 0/ 2 Q / 4 Q / 6 Q . Радиальные напряжения определялись из выражения

^ = - в r F

2_ f _L П ^ г в*

P1 А.р .„

1,35— cos 6 +-- cos 6

Q J Q

,(3)

где F – площадь поперечного сечения полосы;

в =

в

в ( 1 + ц ) + 1 - ц

. в = EX.

;; E

Рис. 4. Диаграмма анизотропии прочностных свойств болтового соединения

Рис. 5. Конечно-элементная модель пластинки с втулкой

E 1 – модуль упругости материала шайбы; E – модуль упругости материала пластины; b – ширина полосы; r - радиус отверстия в пластине; Ц -коэффициент Пуассона материала пластины.

Результаты сравнения в характерных точках приведены на рис. 6. Анализ результатов КЭ-рас-четов и аналитического решения показал хорошее согласование результатов

Для исследования напряженно-деформированного состояния по контуру отверстия с подкреплением проводилось конечно-элементное

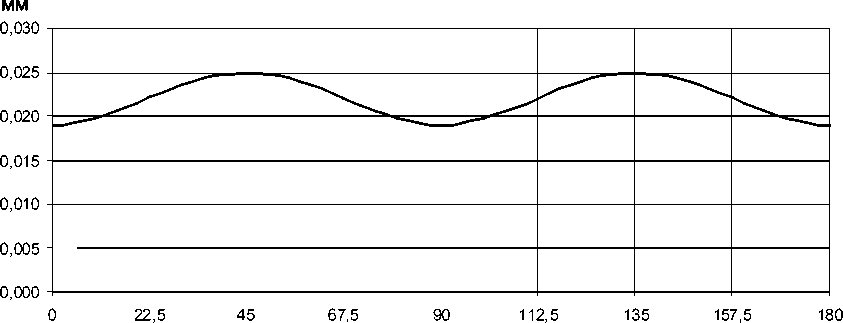

моделирование на пластинке размером 240 О 240 мм. Толщина пластинки составляла 1,0 мм. При этом наружный диаметр втулки был равен 5,0 мм, внутренний диаметр 3,0 мм. Пластинка находилась под действием силы от болта, установленного в отверстие втулки, равной 500 Н. Материал пластинки имел следующие характеристики: E1=120000 МПа, E2=8000 МПа, G 12 =4000 МПа, х12= 0,3, х 21 =0,02 Материал втулки – алюминиевый сплав с характеристиками: E=70000 МПа, х=0,3. Заданные отклонения внешней поверхности втулки от круговой показано на рис. 6. Величина давления на стенки отверстия от болта вычислялась следующим образом:

Р (Ф) = <

—болт2- • cos( ф ), для Ф G п • R1 • t

0,

для Ф £

п п

2;2

пп

2;2

где Q болт – сила, приложенная к болту; j - угол, откладываемый в плоскости пластинки; j=0 – направление действия силы, приложенной к болту.

Рис. 6. Сравнение радиальных напряжений в контакте шайбы с пластинкой, полученных из соотношений [12] и из конечно-элементного расчета при закреплении пластинки с одной стороны:

1 – Р=0; 2 – Р=2Q; 3 – Р=4Q; 4 – Р=6Q;

Рис. 7. Форма раздачи втулки при запрессовке

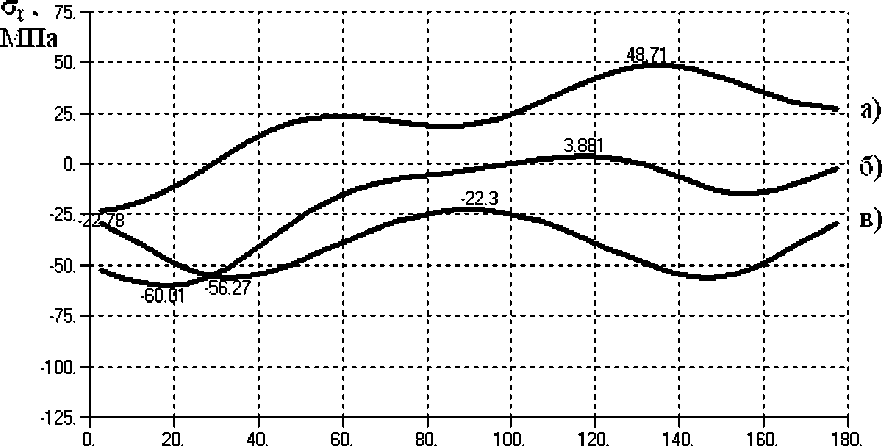

Рис. 8. Радиальные напряжения по контуру отверстия в пластинке при нагрузке от болта с силой 500Н и растяжении пластинки с напряжением 100 МПа: а – напряжения, обусловленные действием нагрузки;

б – напряжения, обусловленные действием нагрузки и запрессовкой;

в – напряжения от запрессовки

Проведенные исследования показали, что разработанный способ постановки втулки значительно снижает напряженное состояние по периметру отверстия с подкреплением (рис. 7) и увеличивает несущую способность силовой точки. Разработанная конечно-элементная модель и методика расчета показала хорошее согласование результатов с известными аналитическими решениями и позволяет с высокой точностью определять напряженное состояние по контуру силовой точки в анизотропных композиционных материалах.

Список литературы Исследование напряженно-деформированного состояния соединения изделий из композиционных материалов

- Проектирование, расчет и технология соединений авиационной техники/О.С.Сироткин, В.И. Гришин, В.Б. Литвинов. М.: Машиностроение, 2006.

- Савин Г.Н., Тульчий В.И. Пластинки, подкрепленные составными кольцами и упругими накладками. Киев: Наукова думка, 1971.

- Лехницкий С.Г. Теория упругости анизотропного тела. М.: Наука, 1977.

- А.С. 1608992, СССР МКИ ВЧЗК 20/08 Способ плакирования отверстий в листовых заготовках/Вашуков Ю.А., Барвинок В.А., Ломовской О.В., Богданович В.И. -СССР -Заявка №4686506 от 3.05.89. Опубл. 23.11.90. Бюл. №43.

- Вашуков Ю.А. Моделирование деформированного состояния подкрепляющего элемента при его постановке в отверстие листовой детали из КМ//Проблемы машиностроения и автоматизации. 2004. №2.

- Вашуков Ю.А., Пересыпкин В.П., Пересыпкин К.В., Никоноров Н.Н. Конечно элементное моделирование напряженного состояния при подкреплении отверстия в элементах конструкций из полимерных композиционных материалов//Известия Самарского научного центра РАН. 2005. Т.7. №2. С. 436-441.

- Воробей В.В., Сироткин О.С. Соединение конструкций из композиционных материалов. Л.: Машиностроение, 1985.

- Тарнопольский, Ю.М., Кинцис Т.Я. Методы статических испытаний армированных пластиков. М., 1981.

- Леонова И.Е. Семин М.И. Экспериментальные исследования анизотропии прочности болтовых соединений слоистых композитов при варьировании геометрическими и конструктивными параметрами//Механика композитных материалов. 1990. №2. С. 268-278.

- Зенкевич О. Метод конечных элементов в технике. М.: Мир, 1975.

- MSC/NASTRAN for Windows Users Guide. Файл документации MSC/N4W.

- Кожевников В.Ф. Упругое взаимодействие растягиваемой полосы с подгруженным круглым включением//Прикладная механика. 1983. Т. 19. №2. С. 109-112.