Исследование некоторых физических свойств фитилей, получаемых спеканием дисперсного порошка меди в конструкциях термосифонов и тепловых труб

Автор: Шестаков Александр Леонидович, Карипов Рамзиль Салахович, Галимов Дамир Муратович, Карипов Денис Рамзилевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Порошковая металлургия и композиционные материалы

Статья в выпуске: 3 т.15, 2015 года.

Бесплатный доступ

Предложен способ изготовления капиллярно-испарительного патрона (КИП) из мелкодисперсного порошка меди марки ПМС-1 методом порошковой металлургии с использованием пресс-форм. Целью данного исследования является подбор конструкции и режимов изготовления КИП из мелкодисперсного порошка меди марки ПМС-1 методом порошковой металлургии, обеспечивающим высокие технические характеристики. Исследовано влияние засыпки активированным углем, а также влияние наполнения медного порошка частицами мочевины на капиллярную структуру изделий. Для получения КИП было изготовлено несколько вариантов пресс-форм, обеспечивающих точное изготовление пористых фитилей способом порошковой металлургии. Оптимальной температурой спекания медного порошка, обеспечивающей достаточную механическую прочность, теплопроводность КИП, оптимальную пористость его структуры, придающей ему свойства капиллярного насоса и парообразователя, является 840-850 °С. На примере испарения воды и спирта при нагреве фитиля определена толщина КИП в пределах 2,5-3,0 мм. Выбор медного порошка ПМС-1 (ГОСТ 4960-75) в качестве материала КИП является наиболее подходящим. Смачиваемость медного фитиля зависит от его капиллярности, степени очистки его перед сборкой и от давления. В вакууме медный фитиль смачивается значительно интенсивней. Использование смеси из порошков меди и мочевины (не более 5 об. %) в качестве исходного материала для спекания в пресс-форме имеет преимущества в виде увеличения пористости КИП, упрощения извлечения заготовок фитилей из пресс-форм, а также снижения окисления. Рекомендованы условия для увеличения пористости структуры, упрощения съёма заготовок фитилей из пресс-форм и снижения окисления. Результаты исследования данных фитилей могут применяться при разработке конструкций термосифонов и тепловых труб.

Мелкодисперсный порошок меди, термосифон, тепловая труба, спекание, пресс-форма, фитиль, капилляры, капиллярно-испарительный патрон, микрочастицы, микропоры, капиллярный насос, капиллярные силы, гидравлическое сопротивление

Короткий адрес: https://sciup.org/147156952

IDR: 147156952 | УДК: 621.762.4.043

Текст научной статьи Исследование некоторых физических свойств фитилей, получаемых спеканием дисперсного порошка меди в конструкциях термосифонов и тепловых труб

Выбор материала фитиля – капиллярноиспарительного патрона (КИП), используемого в качестве насоса для транспортировки жидкости и последующего преобразования её в пар в термосифонах (ТС) и тепловых трубах (ТТ), является весьма актуальным. Такой КИП выполняет роль не только парожидкостного насоса, обеспечивающего циркуляцию жидкого и парообразного теплоносителя, но и парогенератора – преобразователя жидкой фазы в паровую. От эффективности такого парообразования зависит скорость передачи тепловой мощности в замкнутых системах устройств, работающих по принципу испарительно-конденсационного цикла [1], поэтому важным является и конструктивное исполнение КИП, и материал, из которого он выполнен.

Выбор медного порошка ПМС-1 (ГОСТ 4960–75) в качестве материала КИП, состоящего (по результатам химического анализа с помощью энергодисперсионного рентгенофлуоресцентного спектро- метра) из Cu – 99,5 %, As – 0,003 %, O – 0,2 %, Fe – 0,018 %, Sb – 0,005 %, Pb – 0,05 %, является наиболее подходящим из-за его привлекательных физических характеристик:

– высокая теплопроводность –

K т.п. при 300К= 386 Вт/м·К;

– широкий диапазон мелкодисперсной фракции с размером частиц от 4,5 до 50 Мкм;

– форма частиц – сферическая;

– температура плавления – 1083 °С;

– метод изготовления деталей – порошковая металлургия, т. е. получение деталей из порошков путём их смешения, последующего уплотнения и спекания при температурах на 20–25 % ниже температуры плавления материала данного порошка, позволяющий получить высокоточные детали с особыми физико-техническими свойствами и характеристиками, которые невозможно получить другими методами;

– смачиваемость – определяет во многих слу- чаях полноту контакта на границе раздела фаз и создаёт благоприятные условия для межмолекулярного взаимодействия.

Смачиваемость медного фитиля зависит от его капиллярности, степени очистки перед сборкой и давления. В вакууме медный фитиль смачивается значительно интенсивней, что обеспечивает меди особую привлекательность.

Решение задачи передачи тепла, связанное с процессами испарения, представляет большие трудности.

Целью данного исследования является подбор конструкции и режимов изготовления КИП из мелкодисперсного порошка меди марки ПМС-1 методом порошковой металлургии, обеспечивающим высокие технические характеристики, а именно:

-

1) достаточную проницаемость пористого КИП, обеспечивающего заданную циркуляцию жидкого и парообразного теплоносителя;

-

2) высокую теплопроводность КИП, обеспечивающую за счет плотного контакта с корпусом ТС или ТТ эффективную теплоотдачу в зоне испарения;

-

3) неоднородную макропористую структуру, обеспечивающую в КИП полидисперсную систему с разными по размерам, связанными между собой медными частицами, что позволит использовать КИП как универсальный фитиль для известных, сочетаемых с медью видов теплоносителей (вода, спирты, ацетон и т. д.) с разными показателями давления насыщенного пара, теплоты испарения, вязкости и плотности жидкости и пара, теплопроводности, поверхностного натяжения, смачивания им твёрдых стенок капиллярных каналов и т. д., используемых для среднетемпературных ТС и ТТ.

В связи с поставленной целью в рамках проводимой работы решались следующие задачи:

-

– проектирование и изготовление специальных герметичных пресс-форм для спекания медного порошка, обеспечивающих минимальный доступ кислорода в процессе температурной обработки;

-

– эффективность защиты от окисления спекаемых деталей путём засыпки форм активированным углём;

-

– проверка эффективности защиты от окисления спекаемых деталей путём введения в медный порошок от 10 до 25 % по объёму мочевины (карбамида (NH 2 ) 2 CO) путём его смешения по методике [2];

-

– влияние прессования порошка и температуры спекания на размер пор, форму и размер спекаемых частиц, эффективную поверхность испарения, гидравлическое сопротивление и механическую прочность деталей;

-

– последствия механической обработки деталей, полученных способом порошковой металлургии.

Для получения КИП было изготовлено несколько вариантов пресс-форм, обеспечивающих точное изготовление пористых фитилей способом порошковой металлургии (рис. 1).

Рис. 1. Прессформы

Эксперименты показали, что засыпка в пресс-форму медного порошка без последующего его уплотнения ведёт к усадке материала в процессе спекания, и, в конечном счете, влияет на точность изготовления (уменьшение геометрических размеров) деталей, что недопустимо из-за требований плотной посадки КИП в корпус ТС и ТТ. В то же время, сильное уплотнение медного порошка в пресс-форме ведёт к взаимной контактной диффузии меди с корпусом, что затрудняет съём деталей КИП после спекания без поломок. Указанная проблема решалась следующим образом: после засыпки медного порошка в пресс-форму до верхнего уровня с одновременным уплотнением его постукиванием по корпусу, пресс-форма сверху закрывалась и прикручивалась крышкой со специально проточенным в ней выступающим расчетным буртиком, который при сборке нормированно уплотняет медный порошок с одновременной герметизацией корпуса от проникновения окисляющего кислорода. Однако, несмотря на плотное прилегание элементов корпуса пресс-формы друг к другу, наблюдалось окисляющее воздействие проникающего кислорода воздуха на спекаемую заготовку КИП в местах соединения элементов корпуса пресс-формы (рис. 2).

Снижение воздействия окисляющего кислорода в процессе высокотемпературного спекания медного порошка проводилось в двух направлениях:

-

1) засыпкой перед спеканием собранных форм активированным углём, что соответствует термообработке в атмосфере, создаваемой в присутствии углерода;

-

2) смешением медного порошка с мочевиной (NH2)2CO (в порошке) в соотношении от 1 : 0,25 до 1 : 0,15 по объёму.

При засыпке форм перед спеканием активированным углём окисление деталей вдоль примы-

Рис. 2. Спекаемые заготовки КИП

кания деталей пресс-ф орм не прои с хо д ил о, одн ак о н а э тих ж е ме с тах п рои с х одило п оте мне н и е з а г отовок КИП с ф орм и рова н ием ры х л ой с тр у ктуры . И с с л е дова н и е м ик ро с тр у к т у ры п ок а за л о на л и ч и е в этих местах углерода (около 2 %), что г о в о рит о е го п ро ни к н ове нии в п р оце с с е с п е кан ия вдоль н еп л от н ог о при л еган и я элеме н тов пре с с -формы.

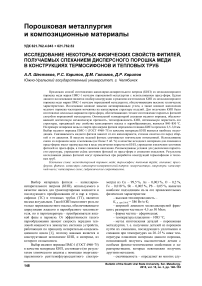

В медный порошок добавляли мочевину от 10 до 25 % по объёму с целью увеличения пористости, облегчения съёма заготовки КИП после термообработки и создания восстановительной среды в процессе спекания [2, 3]. Увеличение % содержания мочевины приводит к увеличению усадки полученных заготовок КИП после спекания независимо от прикладываемого усилия при прессовании порошка в пресс-форме, что в конечном счете ведет к браку из-за неконтролируемого изменения геометрических размеров КИП, при этом пористость КИП повышается с 60 % для случая однокомпонентного медного порошка до 72 % для двухкомпонентного порошка (в смешении с мочевиной). Имеющаяся информация о том, что спечённые заготовки фитилей являются достаточно прочными, позволяющими их обтачивать на токарном станке в заданный размер [1], натолкнула на мысль изготовить пресс-форму большего раз- мера по наружному диаметру заготовки КИП, а после спекания деталь обточить на токарном станке в размер. Эксперименты показали, что достаточной механической прочностью обладали КИП, спечённые при температуре выше 850 °С. При температурах спекания ниже 850 °С механической прочности было недостаточно и в процессе обработки они ломались. В то же время исследования методом сканирующей электронной микроскопии поверхности детали, обработанной механически, показало замятие и забивание поверхностных пор КИП (рис. 3), что, в конечном счете, приводит к повышению поверхностного гидравлического сопротивления, и снижает эффективность работы фитиля.

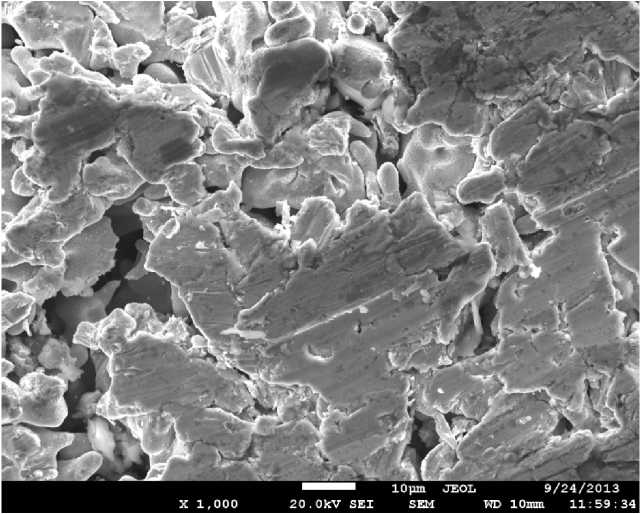

Таким образом, увеличение пористости КИП на 10–12 % введением мочевины более 10 % считаем нецелесообразным, т.к. положительный эффект от увеличения пористости сводится на нет за счет закрытия поверхностных пор, что снижает испарительную способность пористого фитиля. В то же время повышение температуры спекания КИП ведет и к повышению общего гидравлического сопротивления фитиля за счет повышения плотности спекаемого тела из-за уменьшения числа и объёма пор (рис. 4).

Рис. 3. КИП после механической обработки на токарном станке

Рис. 4. КИП, полученный спеканием при 850 °С

Это объясняется, по-видимому, тем, что соседние, соприкасающиеся частицы медного порошка с повышением температуры постепенно сближаются, граница между ними исчезает, и они объединяются в новую, более крупную частицу. Сближение центров частиц с образованием более крупной частицы обуславливает уменьшение площади суммарной поверхности пористого фитиля, снижение общего объёма пор, что снижает капиллярные силы и парообразование.

Для формирования прочной структуры КИП спекание деталей должно пройти в три этапа:

-

– постепенный набор температуры в печи до точки спекания;

-

– выдержка при данной температуре в течение 30–40 мин;

-

– выключение печи и остывание деталей в пресс-форме при открытой дверке печи до комнатной температуры, разборка пресс-форм со съёмом КИП.

Подбор формы и размеров КИП, его капиллярной структуры производился с учетом конструкции термосифона (диаметра и длины термосифона, наличия или отсутствия капилляров в его корпусе, размеров зоны испарения) [3–5].

Процесс парообразования начинается с момента всасывания его в КИП и вплоть до момента выхода из него. Причём соотношение «пар – жидкость» увеличивается от входа в фитиль к его выходу от минимального значения до максимального, когда вся жидкость превращается в пар. При этом через поры фитиля по наименьшему гидравлическому сопротивлению проходят смешанные струи жидкости и пара. Поэтому максимальный капиллярный напор (абсолютная величина разности капиллярных давлений), который может создать фитиль на данном теплоносителе и температуре, определяется как

∆Рмах ≥ ∆Рд + ∆Pж + ∆Рп, где ∆Рмах – максимальный капиллярный напор; ∆Рд – разность гидростатических давлений в порах фитиля между входом жидкости в фитиль и выходом из фитиля (в нашем случае имеется в виду толщина фитиля); ∆Рж – гидравлическое сопротивление (потери на трение) при движении жидкости по фитилю; ∆Рп – гидравлическое сопротивление (потери на трение) при движении пара по фитилю.

Так как все три слагаемых капиллярного напора, создаваемого фитилём, проявляются при работающих ТС или ТТ и возрастают при увеличении толщины КИП и передаваемой мощности, то всегда должен иметься запас в разности давлений, которую может создать фитиль. Поскольку максимальный напор, который может создать КИП, при заданных параметрах рабочей температуры ТС или ТТ, типа рабочей жидкости и материала фитиля, зависит от минимальных размеров его пор, то кажется важным идти по направлению уменьшения диаметров капиллярных каналов фитиля. Однако их значительное уменьшение ведёт к противоречивому увеличению гидравлического сопротивления ∆Рж и ∆Рп , поэтому важным является выбор оптимальной толщины КИП и размеров его пор. В случае невыполнения этих условий понизится парообразование, а, следовательно, и передаваемая тепловая мощность. Минимальное расстояние между входом жидкости в фитиль и выхода из него определяется его толщиной. Оптимальная толщина КИП определяется граничными условиями:

-

– минимальная толщина КИП определяется исходя из обеспечения достаточной эксплуатационной механической прочности, в том числе для плотной его посадки в корпус ТС или ТТ и воздействий на фитиль циклических изменений рабочей температуры;

-

– максимальная толщина КИП определяется исходя из допустимой суммарной величины гидравлического сопротивления жидкости и пара, создаваемого фитилём ∆ Р ж + ∆ Р п [5].

Исходя из этих требований и проведённых экспериментов по парообразованию на примере испарения воды и спирта при нагреве фитиля, определяем толщину КИП в пределах 2,5–3,0 мм. Поскольку фитиль изготовлен методом порошковой металлургии и формирование внутренней структуры КИП происходит по описанному выше способу, то минимальный диаметр капиллярных каналов будет определяться минимальным размером связанных между собой микрочастиц меди [4]. Исходя из такого объяснения и принимая во внимание минимальный диаметр медных частиц сферической формы, составляющий мелкодисперсный порошок меди марки ПМС-1, можно в приближении определить минимальный размер микропор. Он будет составлять порядка 2–4 мкм, что и подтверждается микроснимком в указанном масштабе (см. рис. 4).

На основании вышеизложенного можно сделать следующие выводы и рекомендации:

-

1. Изготовление КИП из мелкодисперсных медных порошков спеканием методом порошковой металлургии возможно.

-

2. При спекании для увеличения пористости структуры КИП, упрощения съёма заготовок фитилей из пресс-форм и снижения окисления можно добавлять мочевину в порошке с размером частиц 10–15 мкм в количестве не более 5–8 % по объёму к ПМС-1 с перемешиванием и последующим нормированным уплотнением полученного порошка в пресс-форме.

-

3. Оптимальной температурой спекания медного порошка, обеспечивающей достаточную механическую прочность, теплопроводность КИП, оптимальную пористость его структуры, придающей ему свойства капиллярного насоса и парообразователя, является 840–850 °С.

-

4. Оптимальная толщина КИП, обеспечивающая достаточную прочность и минимальное гидравлическое сопротивление, определяется в пределах 2,5–3,0 мм.

Список литературы Исследование некоторых физических свойств фитилей, получаемых спеканием дисперсного порошка меди в конструкциях термосифонов и тепловых труб

- Научные направления кафедры технической (молекулярной) физики УПИ, Физико-технический факультет, кафедра молекулярной физики, лаборатория тепловых труб. -http://molphys.ustu.ru/Science/hplb/tematic.htm (дата обращения: 4.06.2012).

- Лаборатория тепловых труб. Тематика лаборатории. -mp.ustu.ru/hplab/thematic.2/htm (дата обращения: 10.05.2012).

- Термосифоны/Универсальная биржа «Primus Forex» -www.primus.dn.ua/partners/Ltt/termosifony/

- Анализ практики конструирования тепловых труб. Фитиль и капиллярные структуры. -www.bibliotekar.ru/spravochnik-16/7.htm

- Борисенко, Н.И. Процессы порошковой металлургии/Н.И. Борисенко. -Электросталь: филиал НИТУ «МИСиС», 2006. -175 с.