Исследование особенностей изготовления осесимметричных конических деталей с заданной толщиной стенки

Автор: Звонов Сергей Юрьевич, Попов Игорь Петрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-3 т.15, 2013 года.

Бесплатный доступ

В статье рассмотрены результаты исследований изготовления осесимметричных конических деталей с переменной толщиной вдоль образующей из толстостенной заготовки с принудительным утонением и последующим обжимом.

Вытяжка, толщина стенки, моделирование, методика, обжим

Короткий адрес: https://sciup.org/148202613

IDR: 148202613 | УДК: 621.7/9

Текст научной статьи Исследование особенностей изготовления осесимметричных конических деталей с заданной толщиной стенки

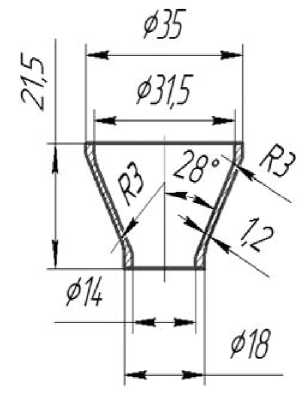

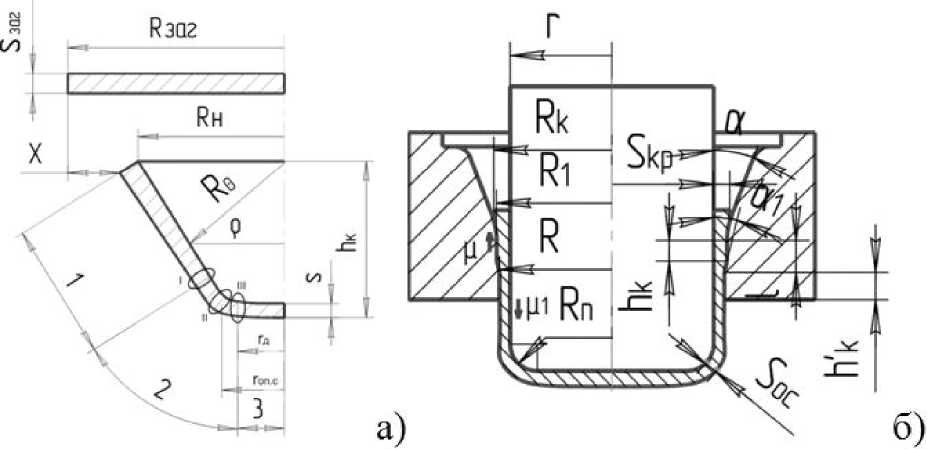

Наиболее проблематично получение конических деталей с переменной толщиной (рис. 1), когда цилиндрические пояски, расположенные со сторон большего и меньшего диаметров, значительно толще конической части.

Целью исследований является изучить процессы вытяжки с принудительным утонением плоской листовой заготовки и последующего обжима для осесимметричных конических деталей с размерами близкими к размерам готового изделия.

Для достижения поставленной цели определены следующие задачи исследования:

-

1. выявить механизмы пластического деформирования и провести анализ напряженно-деформированного состояния процессов вытяжки с принудительным утонением круглой и кольцевой заготовки и последующего обжима цилиндрической заготовки с отверстием на донном участке;

-

2. провести экспериментальные исследования с целью подтверждения достоверности разработанной методики.

Теоретические исследования проводились для процессов вытяжки в коническую матрицу с принудительным утонением листовой круглой или кольцевой заготовки и последующего обжима цилиндрической заготовки с отверстием на донном участке, используя основные положения теории листовой штамповки.

Проведены исследования рассматриваемых процессов в специализированном программном комплексе DEFORM-2D, на основании которых выявлены допущения, используемые при теоретическом анализе.

Экспериментальные исследования выполнены в лабораторных условиях. Для обработки результатов исследований принимались статистические методы. В качестве основного оборудования использовалась машина ЦДМПУ-30, в качестве измерительной техники – DEA Global Performance.

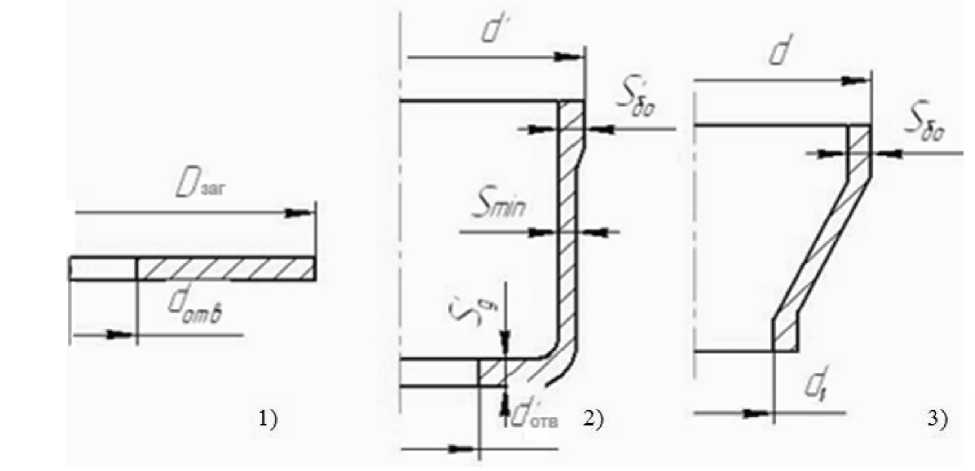

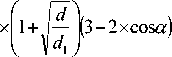

Из анализа известных способов получения конических деталей с переменной толщиной стенки вдоль образующей, предложен способ формообразования, содержащий две операции: вытяжка с принудительным утонением плоской кольцевой или круглой заготовки и последующего обжима цилиндрической заготовки с отверстием на донном участке (рис. 2).

Применение предлагаемого способа ограничено отсутствием научно-обоснованной методики проектирования технологического процесса. Отсутствуют ограничения предельных возможностей вытяжки с принудительным утонением кольцевой заготовки и последующего обжима цилиндрического стакана с разной толщиной вдоль образующей.

Рис. 1. Размеры изделия

Рис. 2. Схема технологии процесса изготовления полых конических деталей с переменной толщиной стенки вдоль образующей способами пластического деформирования и окончательной механической обработки:

1 – резка заготовок из листа; 2 – вытяжка с принудительным утонением; 3 – обжим

Аналитический обзор помог определить цель и выделить задачи исследования.

Первый этап исследования процессов изготовления полых конических деталей с переменной толщиной стенки вдоль образующей способами пластического деформирования проводился с применением программного продукта DEFORM -2D.

В табл. 1 приведены принимаемые значения исследуемых параметров для процесса вытяжки в безразмерной величине.

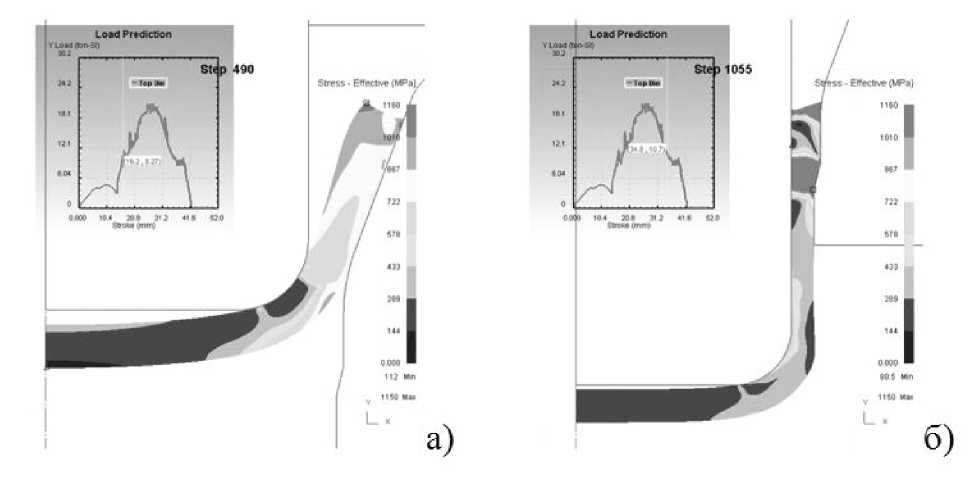

На основании полученных результатов вытяжки с принудительным утонением в коническую матрицу установлено, что процесс вытяжки кольцевой и круглой заготовки целесообразнее рассматривать в две стадии (рис. 3), которые позволяют более точно рассчитать толщину стенки.

Первая стадия характеризуется формированием конической чаши. Вторая стадия начинается после процесса формообразования конической чаши и обуславливается формированием цилиндрического стакана.

Применение вытяжного пуансона с относительной величиной радиуса скругления rcп/Sзаг ≤ 0,4 приводит к уменьшению толщины в опасном сече- нии, но не превышает величины принудительного утонения цилиндрической стенки. В этом случае возможен обрыв в опасном сечение, а при последующем обжиме наблюдается кольцевая потеря устойчивости. Для отношения rcп/Sзаг>1,6 на коническом участке детали при последующем обжиме наблюдается чрезмерное увеличение толщины материала.

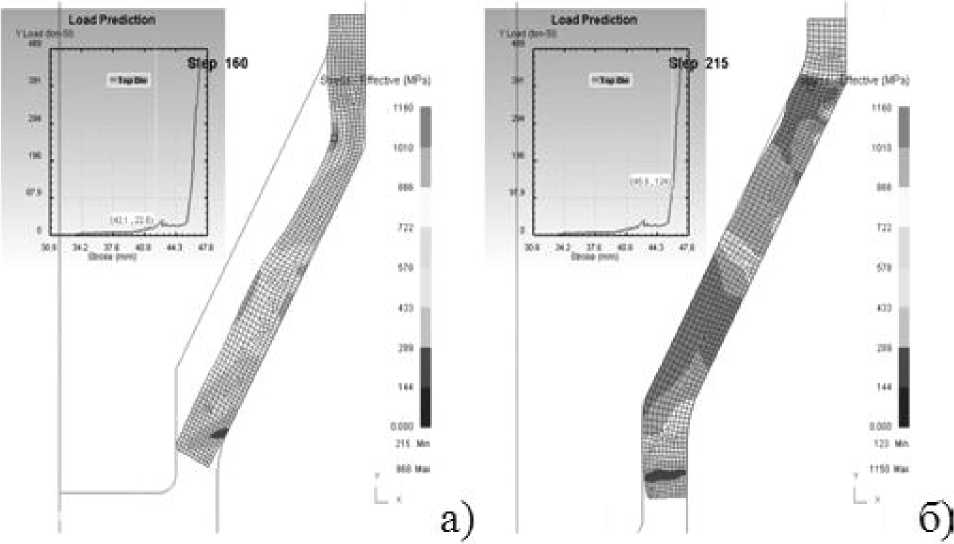

Заготовкой для последующего обжима является цилиндрический стакан. Процесс обжима цилиндрического стакана также можно разделить на две стадии. Первая стадия – формирование конической части детали, а вторая – формирование цилиндрического участка с меньшим диаметром. Второй цилиндрический участок, сформированный при вытяжке, при обжиме своих геометрических размеров не изменяет. На момент остановки процесса сформированы: конический участок и два цилиндрических участка требуемой высоты (рис. 4).

При обжиме цилиндрической заготовки с отверстием в донной части рассматривалась потеря устойчивости заготовки для разных толщин стенки вдоль образующей и диаметров отверстий.

Таблица 1. Принимаемые значения исследуемых параметров для процесса вытяжки

|

Параметры |

Прин има емы е значения |

||||

|

m выт |

0,45 |

0,48 |

0,5 |

0,56 |

0,6 |

|

m ут |

0,44 |

0,48 |

0,52 |

0,56 |

0,6 |

|

r cп /S |

0,4 |

0,8 |

1,6 |

2,4 |

3,2 |

|

d отв /D заг |

0,14 |

0,18 |

0,22 |

0,26 |

0,28 |

|

f |

0,05 |

0,1 |

0,15 |

0,2 |

|

Рис. 3. Стадии процесса вытяжки с принудительным утонением в коническую матрицу круглой заготовки: а – первая стадия вытяжки в коническую матрицу; б – вторая стадия вытяжки с принудительным утонением

Рис. 4. Стадии процесса обжима цилиндрической заготовки с отверстием в донной части

Установлено оптимальное соотношение диаметров отверстия и заготовки как для вытяжки с принудительным утонением, так и для обжима, которое составляет d / D,„, = 0,22 + 0,32 .

отв заг

У заготовок, полученных вытяжкой с принудительным утонением и отверстием на донном участке при обжиме наблюдается потеря устойчивости для относительных толщин S/Sзаг ≤ 0,52, а для значений 0,52 ≤ S/Sзаг ≤ 0,6 плохое прилегание детали к конической поверхности матрицы.

Аналитические зависимости, получены на основании известных теоретических положений листовой штамповки и результатов расчета в программном продукте DEFORM-2D.

На рисунке 5 представлена схема вытяжки с принудительным утонением.

Анализ формулы 1 показывает, что она даёт

σρmax экстремум П при изменении х. Взяв производную по х, находим смещение края фланца заготовки, при котором напряжение имеет максимум:

-

1 + ^т

-

х = 1 - ^ '-т П , (1)

Рис. 5. Схема вытяжки с принудительным утонением:

а – первая стадия; б – вторая стадия;

1 – участок конуса; 2 – участок опасного сечения; 3 – донный участок; Sзаг – толщина заготовки; Rзаг – радиус заготовки; х – перемещение кромки заготовки; Rн – переменный радиус кромки; Rи– тангенциальный радиус; Rд – радиус дна; Rоп – радиус опасного сечения; hк – высота конуса

Отсюда нашли условие, при котором проводили последующую вытяжку с принудительным утонением во избежание обрыва дна заготовки:

R н =R заг (1-x). (2) где R H – переменный радиус кромки.

Деформация и толщина определялись в характерных элементах. На границе первого и второго участка конической заготовки толщину определим по формулам:

° р max д

S I

e s 1

° р

^^^^^^^^

° ТО

П

= S заг exp

° .

^^^^^^^в

о

то

Л

V

п

.

В сечении II (рис. 5а) напряжение, деформацию по толщине и толщину находили по формулам:

° р max опс . = ( ° то + П x )( 1 + f ctg « ) x

X

^^^^^^^в

m

1 — x

+

° в

г

2 - оп - +1

s

заг

р max оп . с . то

e sII = -------П------- ’ (6)

S II =S заг (1-e sIII ). (7)

В сечении III (рис. 5а) напряжение находили по формуле:

° р max

^^^^^^^^

° в

2 R

---д + 1

s

Деформацию по толщине и толщину:

e sIII

_ P max д ° то

П

S III =S заг (1-e sIII ). (10)

Осевое напряжение в протянутой стенке заготовки через верхний поясок матрицы определяли по формуле:

°С _ 1,155 х ((1 + fM 05 f ) x ln R^r- + 1 cos a ), (11) sin a R 1 - r sin a

где R 1 - радиус матрицы; о С - осевое напряжение в протянутой стенке заготовки.

Через нижний поясок матрицы по формуле:

1 — cos a

° С 2 _ ° С + 1,155(-------- 1

sin a 1

х ln

R 1 — r R - r

^^^^^^^»

^^^^^^^»

0,5 f м х sin a 1

f м X r X l - 2 f м X R 1 X hk

R 2 — r2

) , (12)

где о С 2 - осевое напряжение в протянутой стенке заготовки через нижний поясок матрицы; h k , h ' k -высоты цилиндрических поясков матрицы.

Полученные зависимости позволяют установить предельные возможности из условия ° С 2 ^ ° в .

Определение толщины у конической детали, полученной обжимом, проводили по следующим участкам:

-

. первый участок – кольцевое дно;

-

. второй участок – радиусное скругление пуансона;

-

. третий участок – цилиндрический участок с минимальной толщиной;

-

. четвёртый участок – цилиндрический участок с максимальной толщиной возле кромки.

На рис. 6 представлена схема обжима цилиндрического стакана.

Использованы формулы для определения напряжений при обжиме:

<7= 0,5хсг X a0 , scp

X

Деформации на коническом участке определили по уравнению связи:

е

s

Для расчёта толщины использовали зависимость:

5 = 5заг . (15)

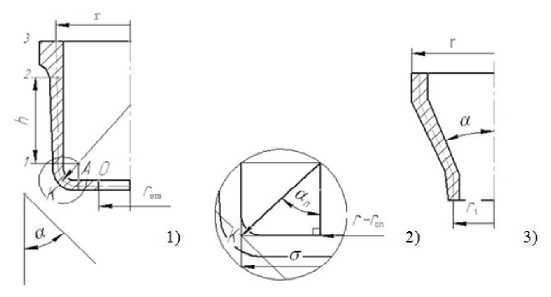

Экспериментальные исследования направлены на подтверждение достоверности результатов теоретического анализа и математического моделирования в программном продукте DEFORM-2D.

Проведена серия экспериментов по определению толщин деталей из круглой и кольцевой заготовок и предельных параметров процессов.

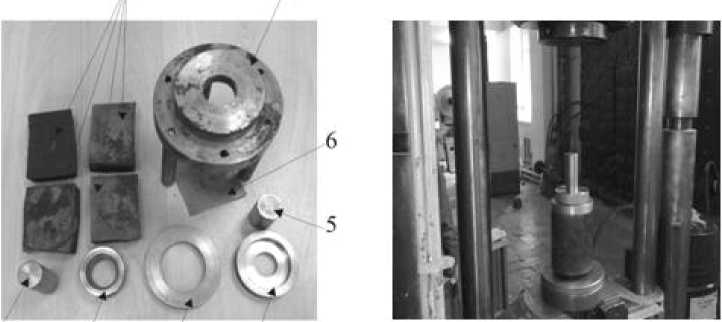

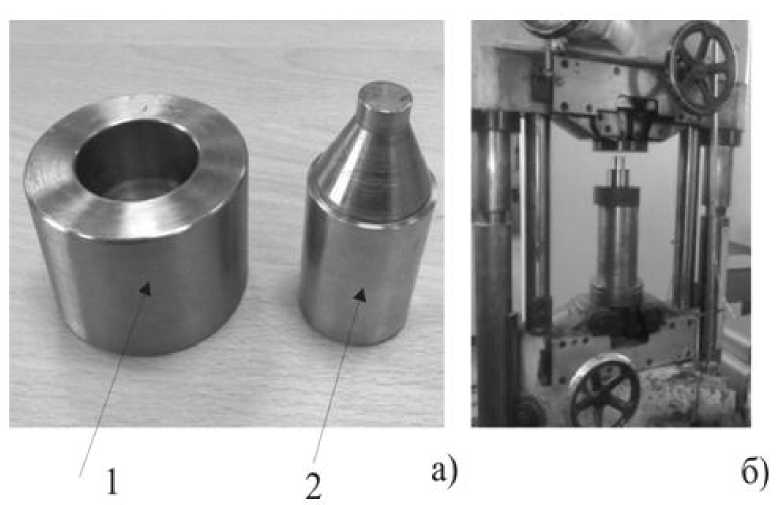

На основе результатов теоретических расчетов и моделирования была изготовлена экспериментальная оснастка для формообразования конической детали типа “форсунка”, представленная на рис. 7 и 8.

Рис. 6. Схема обжима цилиндрического стакана:

1 – заготовка (цилиндрический стакан) для обжима; 2 – радиусное скругление цилиндрического стакана при увеличении; 3 – коническая деталь

•2 3 4 а) б)

Рис. 7. Оснастка для вытяжки с принудительным утонением: а – детали оснастки для вытяжки, б – общий вид оснастки для вытяжки, установленной на нижней траверсе пресса ЦДМПУ-30;

1 – пуансон, 2 – коническая матрица, 3 – бандаж, 4 – установочное кольцо, 5 – выталкиватель, 6 – прокладка, 7 – контейнер, 8 – эластичный буфер

Рис. 8. Универсальная гидравлическая машина ЦДМПУ-30 с установленным экспериментальным штампом для обжима:

1 – матрица; 2 – пуансон; а – детали оснастки для обжима; б – общий вид оснастки для обжима, установленной на нижней траверсе пресса ЦДМПУ-30

При проведении экспериментов использовались следующие материалы для заготовок: сталь 12Х18Н10Т; алюминиевый сплав Д16АМ. Для стали 12Х18Н10Т применяли смазку Синэрс-В и лак ХВЛ, а для алюминиевого сплава Д16АМ минеральное масло.

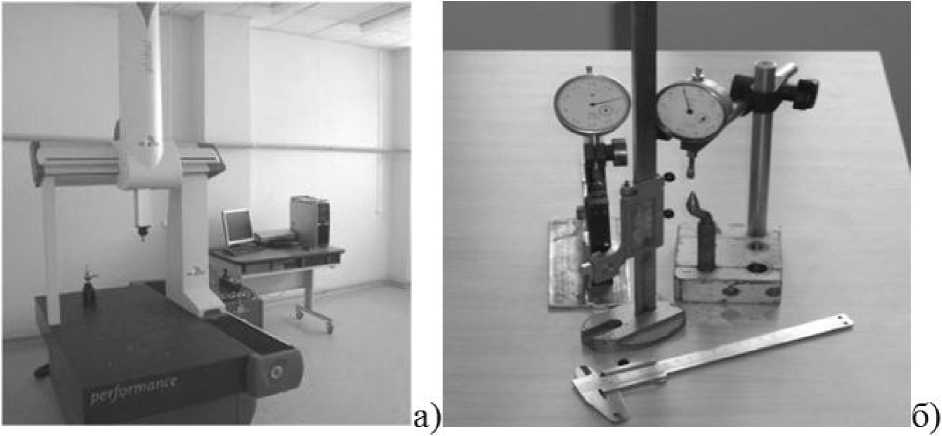

Измерения толщин заготовок и деталей проводились с помощью координатно-измерительной машины DEA Global Performance, индикаторной стойки и штангенциркуля с точностью 0,001 мм, 0,01 мм и 0,05 мм соответственно (рис. 9).

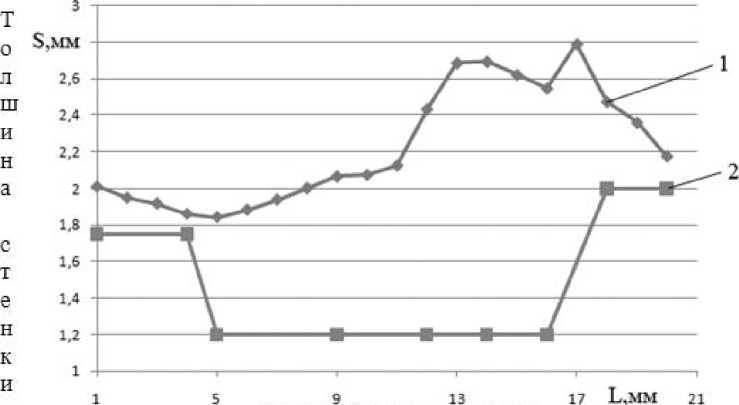

На рис. 10 и 11 представлены распределение толщины стенки вдоль образующей цилиндрического стакана и конической детали.

Результаты эксперимента подтвердили результаты моделирования.

Эксперименты показали достоверность предлагаемой методики расчёта толщины заготовки с погрешностью не более 10 %.

КИМ на одну единицу изделия при изготовлении механической обработкой составил 10%, а по предлагаемой технологии 37%. Таким образом, увеличение КИМ на одном изделие относительно базового варианта составило 72%.

Рис. 9. Мерительный инструмент: а – координатно-измерительная машина DEAGlobalPerformance; б – измерительная стойка со штангенциркулем

Длина образующей стенки

Рис. 10. Толщины конической детали и цилиндрической заготовки, из стали 12Х18Н10Т:

1 – коническая деталь; 2 – заготовка после вытяжки

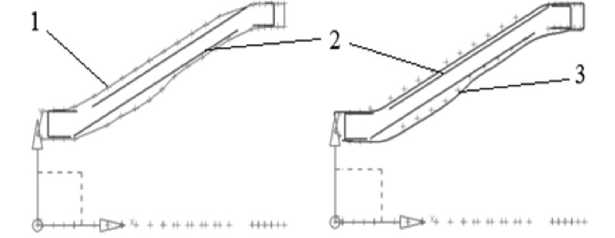

Рис. 11. Пример сопоставления контуровготового изделия и конической детали (сталь 12Х18Н10Т):

1 – контур конической детали полученной после эксперимента; 2 – контур конического изделия; 3 – контур конической детали, полученной при моделировании

Список литературы Исследование особенностей изготовления осесимметричных конических деталей с заданной толщиной стенки

- Валиев С.А. Комбинированная глубокая вытяжка листовых материалов. -М.: Машиностроение, 1986. -176 с.

- Технология ковки и объемной штамповки. Часть 2 Малоотходная объемная штамповка: учебник/В.А. Головин, А.М. Дмитриев, А.Л. Воронцов -М.: Машиностроение 1, 2004. -434 с.

- Попов И.П. Направленное изменение толщины листовой заготовки в процессах пластического деформирования: учебное пособие. Самара: СГАУ, 2006. 74 с.

- Демьяненко Е.Г. Способ формообразования тонкостенных осесимметричных деталей усеченной сужающейся формы на основе процесса отбортовки//Известия СНЦ РАН. 2013 г, Том 15, №4-1, С. 187-191.