Исследование остаточных напряжений, возникающих при инкрементальном формообразовании

Автор: Разживин В.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 т.25, 2023 года.

Бесплатный доступ

В статье выполнены исследования по определению величины остаточных напряжений, возникающих при инкрементальном формообразовании усеченного конуса, в зависимости от угла наклона его образующей. Для оценки остаточных напряжений использовался метод разрезки колец, по результатам которого выявлено, что кольца, вырезанные по высоте изготовленных конических деталей, при разрезке смыкаются. Это свидетельствует о формировании при инкрементальном формообразовании сжимающих окружных напряжений. Также после разрезных колец наблюдается незначительное осевое смещение концов кольца, что говорит о наличии осевых остаточных напряжений, величина которых пренебрежительно мала по сравнению с величиной окружных. С увеличением степени деформации при инкрементальном формообразовании (увеличении угла конусности) величина остаточных напряжений уменьшается.

Инкрементальное формообразование, остаточные напряжения, угол конусности, метод разрезных колец

Короткий адрес: https://sciup.org/148325874

IDR: 148325874 | УДК: 621.7.04 | DOI: 10.37313/1990-5378-2023-25-1-5-9

Текст научной статьи Исследование остаточных напряжений, возникающих при инкрементальном формообразовании

Работа выполнена в рамках гранта МД-936.2022.4

Инкрементальное формообразование – одна из наиболее перспективных и быстро развивающихся технологий обработки листового материала давлением. Ее суть заключается в локальном поэтапном деформировании отдельных частей листовой заготовки сферическим пуансоном, размеры которого намного меньше размеров изделия, путем его перемещения по заданной траектории. Листовая заготовка при этом жестко закреплена по периметру [1-2]. Пуансон при инкрементальном формообразовании может управляться роботизированным манипулятором или станком с числовым программным управлением.

В виду локального очага пластической деформации, а также многократного чередования нагружения и упругой разгрузки большой интерес представляет возникновение остаточных напряжений при инкрементальном формообразовании. Остаточные напряжения оказывают существенное влияние на усталостную прочность, коррозионную стойкость и точность формы изготавливаемых изделий. В некоторых случаях усталостная прочность и устойчивость детали к коррозии могут быть улучшены за счет

Разживин Василий Андреевич, аспирант Самарского университета, инженер отдела металлофизики и авиационных материалов СамНЦ РАН.

правильного распределения остаточных напряжений, что продлевает срок службы и долговечность изделия [3].

Сравнительно небольшое количество исследований направлено на изучение остаточных напряжений и особенности их возникновения при инкрементальном формообразовании.

Tanaka и др. [4] при моделировании процесса инкрементального формообразования установили, что с противоположных сторон листовой заготовки возникают различные по знаку остаточные напряжения. Это различие приводит к пружинению и неточности геометрических размеров при отрезании части изделия. Radu и др. [5] установили, что искажение формы происходит из-за растягивающих остаточных напряжений, которые формируются при инкрементальном формообразовании на внешней поверхности изделия, противоположной приложенной нагрузке. При этом уменьшение геометрических отклонений происходит как при уменьшении, так и при увеличении остаточных напряжений. Обычно считается, что уменьшение остаточных напряжений минимизирует неточности изготовления деталей при обработке металлов давлением [6].

В большинстве работ, посвященных исследованиям распределения остаточных напряже- ний при инкрементальном формообразовании, используется рентгенографический метод [7]. Однако при помощи данного метода можно исследовать только остаточные напряжения второго и третьего рода. Более того во время подготовки образца к измерению часть остаточных напряжений снимается при его отрезке [8].

В связи с этим, целью данного исследования является определения остаточных напряжений первого рода (в объеме тела) в изделиях с различным углом конусности, полученных при инкрементальном формообразовании.

МЕТОДИКА ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТА

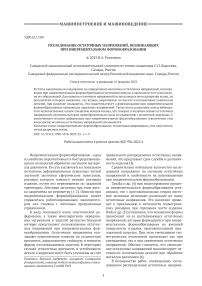

В данной работе для оценки величины остаточных напряжений при инкрементальном формообразовании, было изготовлено три детали в форме усеченного конуса из алюминиевого сплава Д16АМ толщиной 1 мм с углом наклона образующей α = 50°, 55° и 60° (рисунок 1). Больший диаметр конусов D составлял 90 мм, высота конусов H отличалась для каждого конуса и со- которого заключается разрезке кольца по образующей, что приводит к его смыканию или раскрытию, по величине которого определяется величина и знак остаточных напряжений [9].

Для расчета величины остаточных напряжений использовалась следующая формула:

Е ■ t Dt — Dq

"ч" ~ " n ,n '

где – модуль упругости; – толщина стенки кольца; – коэффициент Пуассона; – среднее значение внешнего диаметра кольца до разрезки; – среднее значение внешнего диаметра кольца после разрезки, (в сечении, пер- пендикулярном линии реза).

В расчетах использовался средний диаметр конического кольца, равноудаленный от большего и меньшего диаметров. Упругие константы для сплава Д16АМ принимались равными = 0,7 . 105 МПа, = 0,36 [10].

Замеры диаметров до и после разрезки кольцевых образцов проводились с помощью штангенциркуля (ШЦ-1-150, точность ± 0,05

Рисунок 1 – Схема (а) и общий вид деталей (б) после инкрементального формообразования

ставляла 35, 45 и 40 мм соответственно.

В качестве деформирующего оборудования использовался промышленный робот-манипулятор KUKA KR 160 nano с установленным сферическим пуансоном диаметром 12 мм. Заготовка при этом ставилась на специальный горизонтальный стол и жестко фиксировалась при помощи механических зажимов (рисунок 2).

Деформирование осуществлялось послойно с шагом перемещения пуансона 0,5 мм. В процессе формообразования использовалась жидкая смазка на основе минеральных масел.

После формообразования конусы были разрезаны по высоте на кольца шириной 5 мм. Для избежания возникновения остаточных напряжений в процессе резки использовался электроэро-зионный проволочно-вырезной станок DK7745.

Для измерения остаточных напряжений использовался метод разрезных колец, суть

Рисунок 2 – Установка инкрементального формообразования с горизонтальным столом

a

б

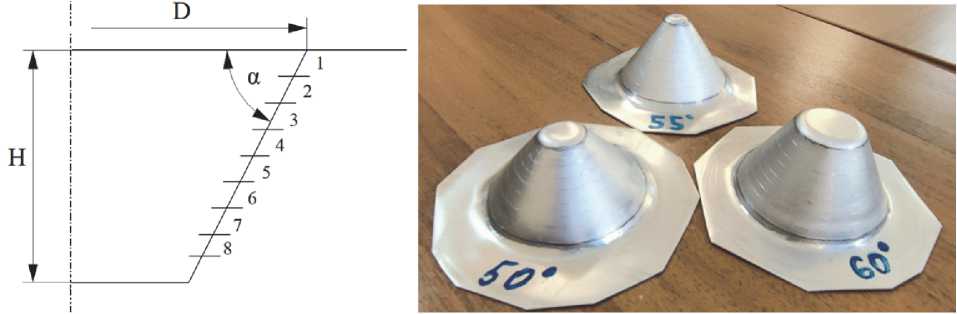

Рисунок 3 – Внешний вид колец с углом конусности 55° после разрезки: а – вид сверху, б – вид сбоку

Таблица 1 – Результаты замеров толщин и диаметров до и после разрезки колец

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

После разрезки кольца смыкаются, что свидетельствует о наличии в образцах сжимающих окружных напряжений (рисунок 3а). Также не- сколько колец вблизи фланца имеют небольшое изменение формы в виде смещения концов колец, что свидетельствует о наличии осевых остаточных напряжений (рисунок 3б). Однако, смещение концов кольца намного меньше их смыкания, что говорит о малой величине осевых остаточных напряжений по сравнению с окружными.

Результаты замеров толщин, диаметров до и после разрезки колец представлены в таблице 1.

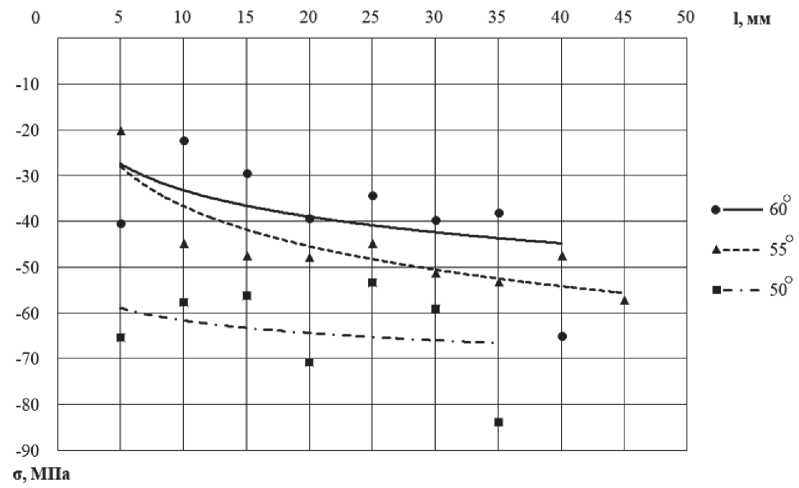

После расчета величины остаточных напряжений для трех конических образцов с углом

Рисунок 4 – Распределение остаточных напряжений по длине образующей конических образцов от фланца ко дну

конусности 50°, 55° и 60° были получены зависимости распределения величины остаточных напряжений по длине образующей конического образца от фланца ко дну (рисунок 4).

Из рисунка 4 видно, что при всех рассматриваемых углах наклона образующей конусов величина сжимающих остаточных напряжений увеличивается от фланца к донной части конуса. При этом с увеличением угла, сжимающие остаточные напряжения уменьшаются. Это можно объяснить увеличением степени пластических деформаций при сохранении величины упругой деформации.

ЗАКЛЮЧЕНИЕ

В данной работе выполнены исследования величины остаточных напряжений в зависимости от угла конусности изделия, полученного в процессе инкрементального формообразования. Для оценки остаточных напряжений использовался метод разрезных колец, по результатам которого выявлено, что кольца, нарезанные по высоте конических образцов, смыкаются. Также после разрезки колец наблюдается незначительное осевое смещение концов кольца, что говорит о наличии осевых остаточных напряжений, величина которых пренебрежительно мала по сравнению с величиной окружных.

Также в исследовании выполнен расчет величины сжимающих остаточных напряжений, возникающих в процессе инкрементального формообразования. Для объяснения выявленных закономерностей требуется проведение дополнительных исследований.

Список литературы Исследование остаточных напряжений, возникающих при инкрементальном формообразовании

- Gupta P., Jeswiet J. Manufacture of an aerospace component by single point incremental forming. Procedia Manufacturing. Volume 29. 2019, pp. 112-119.

- Jeswiet J., Micari F., Hirt G., Bramley A., Duflou J., Allwood J. Asymmetric single point incremental forming of sheet metal. CIRP Annals - Manufacturing Technology. Volume 54. 2005. pp. 88-114.

- James M.N., Hattingh D.G., Asquith D., Newby M., Doubell P. Applications of residual stress in combatting fatigue and fracture. Procedia Structural Integrity. Volume 2. 2016. pp. 11-25.

- Tanaka S., Nakamura T., Hayakawa K., Nakamura H., Motomura K. Residual stress in sheet metal parts made by incremental forming process. AIP Conference Proceedings. 2007, pp. 775-780.

- Radu C., Tampu C., Cristea I., Chirita B. The effect of residual stresses on the accuracy of parts processed by SPIF. Materials and Manufacturing Processes. Volume 28. 2013. pp. 572- 576.

- Zolotukhin P.I., Volodin I.M., Karpaitis E.P., Volodin A.I., Schmidt A.A. Study of the spring back of calibres in material forming processes of roll forging mills. Ironmaking and Steelmaking. Volume 45. 2017. pp. 1-5.

- López C., Elías-Zúñiga A., Jiménez I., Martínez-Romero O., Siller HR., Diabb J.M. Experimental Determination of Residual Stresses Generated by Single Point Incremental Forming of AlSi10Mg Sheets Produced Using SLM Additive Manufacturing Process. Materials (Basel). Volume 11(12). 2018. 2542.

- Noyan I.C., Cohen J.B. Determination of Strain and Stress Fields by Diffraction Methods. Residual Stress. 1987. pp. 117-163.

- Walton H.W. De ection Methods to Estimate Residual Stress. Handbook of Residual Stress and Deformation of Steel. ASM International. 2002. pp. 89-98.

- Шеметев, Г.Ф. Алюминиевые сплавы: составы, свойства, применение [Электронный ресурс]: учебное пособие по курсу "Производство отливок из сплавов цветных металлов". Ч.1 / Г.Ф. Шеметев, Санкт-Петербургский государственный политехнический университет. - Электрон. текстовые дан. (1 файл: 2,6 Мб). - СПб., 2012. - Загл. с титул. экрана. - Свободный доступ из сети Интернет (чтение, печать, копирование). - Текстовый документ. URL: http://elib.spbstu.ru/dl/2747.pdf.