Исследование отжига биметаллической ленты латунь - алюминий в протяжной печи

Автор: Карева Надежда Титовна, Хабибуллин Артур Амурович, Пелленен Анатолий Петрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 4 т.15, 2015 года.

Бесплатный доступ

Целью работы явилось исследование влияния отжига на строение и свойства тонкой биметаллической ленты латунь Л90 - алюминий (магналий) АМг2 - латунь Л90 после плакирования (сварки) холодной прокаткой. При отжиге исследуемой композиции на границе контактирующих слоев алюминий - латунь возникают интерметаллиды, величина, строение и химический состав которых зависит от длительности и температуры отжига. Отжиг при температуре печи в зоне выдержки 550 °C с продолжительностью выдержки более 180 с и последующим охлаждением на воздухе сопровождается образованием дефектов - вздутий плакирующего слоя, отделяющегося от основы путем хрупкого отрыва по примыкающей к нему части диффузионного слоя. Это объясняется увеличением уровня термических напряжений в присутствии образовавшихся во время выдержки хрупких интерметаллидов в диффузионной зоне. Появление интерметаллидов в переходной зоне приводит к снижению прочности сцепления слоев. Снижение температуры отжига до 500 °C позволяет уменьшить толщину интерметаллидного диффузионного слоя, а также снизить уровень термических напряжений, и тем самым избежать образования вздутий на поверхности пакета. Таким образом, отжиг биметаллической ленты Л90-АМг2-Л90 в протяжной печи после плакирования (сварки) необходимо проводить при температуре в зоне выдержки 500 °C в течение 160-260 с.

Биметаллы, лента, алюминий, магналий, латунь, отжиг, вздутия, интерметаллиды, структура, механические свойства, прочность сцепления

Короткий адрес: https://sciup.org/147156983

IDR: 147156983 | УДК: 621.771.8 | DOI: 10.14529/met150412

Текст научной статьи Исследование отжига биметаллической ленты латунь - алюминий в протяжной печи

Использование биметаллической ленты латунь Л90 – алюминий (магналий) АМг2 – Л90 взамен латунной при изготовлении теплообменников (например, автомобильных радиаторов) позволяет решить ряд задач: снижает массу изделия и объем потребления более тяжелой и дорогой латуни за счет алюминиевой основы из сплава АМг2 при сохранении основных потребительских качеств (высоких теплопроводности и коррозионной стойкости, необходимых механической прочности и пластичности). В работе [1] приведены результаты исследования рекристаллизационного отжига биметаллической композиции, цель которого снять наклеп и обеспечить необходимую прочность сцепления слоев без заметного охрупчивания при образовании диффузионной интерметаллидной межслойной зоны.

Термическая обработка является наиболее продолжительной и ответственной операцией в технологии производства биметалла. Латунь и алюминиевый сплав имеют существенные различия в температурах рекристаллизации, что затрудняет правильный выбор температурно-временного режима процесса.

Работы, проведенные на кафедрах машин и технологий обработки материалов давлением и физического металловедения ЮУрГУ [1], показали возможность выполнения поставленных задач с помощью отжига в колпаковых печах при температуре 380 °С и продолжительности не менее 1 ч.

Однако в промышленных условиях для ускорения процесса термообработки целесообразнее применять протяжные печи, которые позволяют использовать более высокотемпературные и кратковременные нагревы.

Как правило, температуру отжига в протяжных печах назначают на 150–200 °С выше по сравнению с температурой отжига в колпаковых печах [2, 3]. Поэтому в настоящем исследовании отжиг биметаллической композиции проводился при температурах 500 и 550 °С.

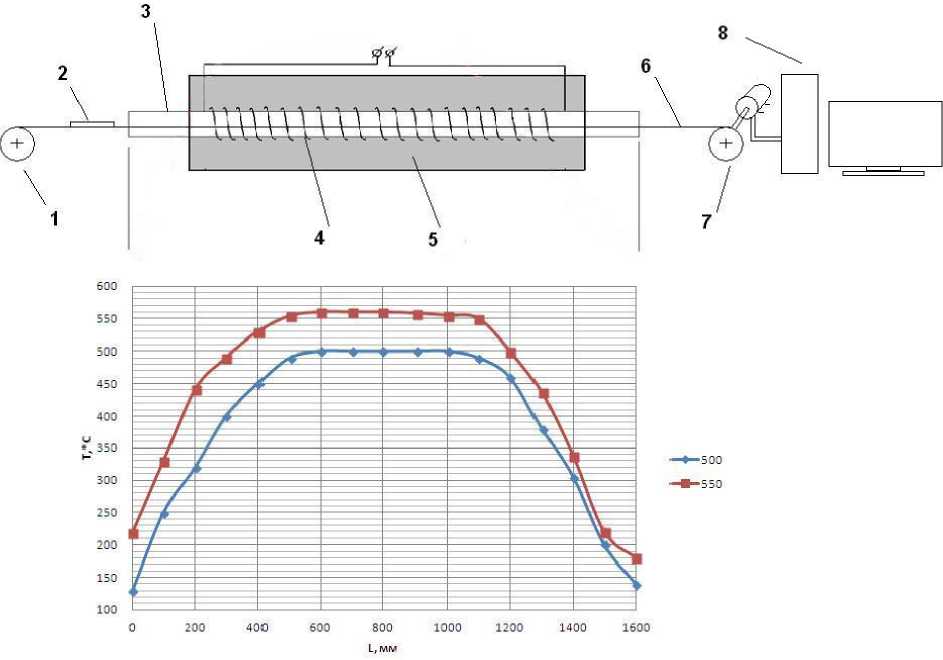

В настоящей работе приводятся результаты исследования отжига биметаллической ленты латунь Л90 – магналий АМг2 – латунь Л90 в опытной протяжной печи. Схема устройства печи и распределение температуры в рабочем пространстве печи представлены на рис. 1.

При выполнении термообработки существующая система управления обеспечивала постоянство скорости перемещения контейнера с образцом вдоль рабочего пространства печи ( υ отж ), которая определялась как отношение длины участка ( l р) печи с постоянной температурой и назначаемым временем выдержки (τв ) при данной температуре υ отж = lр/τ в.

Время выдержки варьировалось в диапазоне 80–360 с. При этом скорость перемещения образца в зоне с постоянной температурой изменялась от 0,1 до 1,25 м/мин, что, практически, сопоставимо со скоростью термообработки в протяжных промышленных печах.

Результаты отжига в протяжной печи образцов биметалла размерами 0,75 х 25 мм выявили следующее. На поверхности биметалла, отожжен-

Рис. 1. Схема устройства печи и распределение температуры вдоль рабочего пространства: 1 – разматыватель;

2 – контейнер с образцом; 3 – металлическая труба d = 60 мм; 4 – электронагревательный элемент;

5 – теплоизоляция; 6 – нихромовая нить; 7 – моталка; 8 – пульт управления

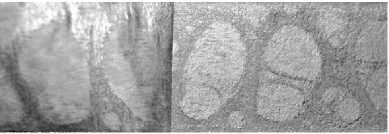

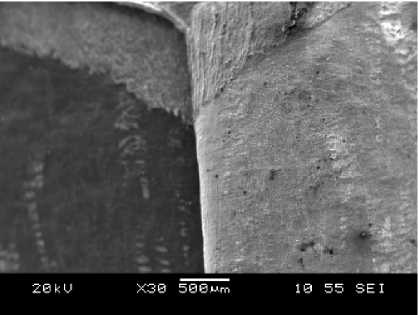

Рис. 2. Пузыри на поверхности

Рис. 3. Строение поверхности биметалла после отделения плакирующей латуни

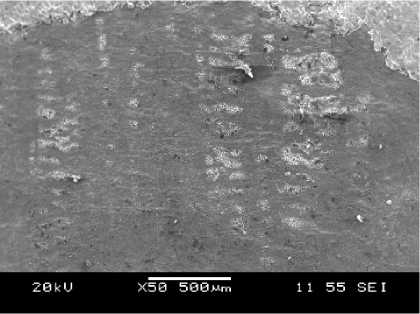

ного при температуре в зоне выдержки 550 °С в течение более 180 с обнаруживаются дефекты – вспучивания (пузыри) диаметром до 1–2 см (рис. 2). Плакирующий слой достаточно легко отделяется вручную полностью, при этом на освободившейся поверхности пакета отчетливо проявляются более светлые блестящие участки по форме и размерам, совпадающие с пузырями. Остальная площадь (долома) более темная (рис. 3).

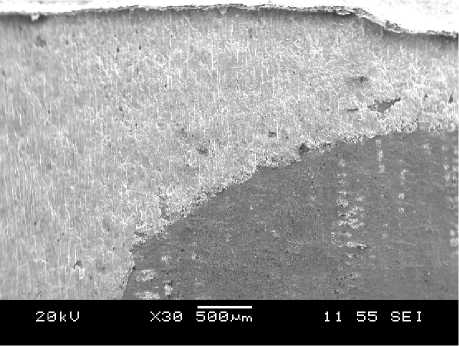

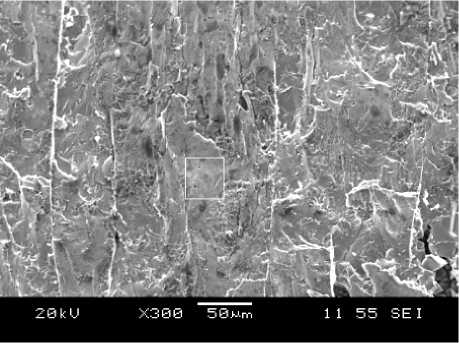

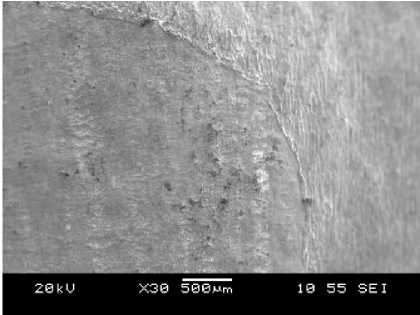

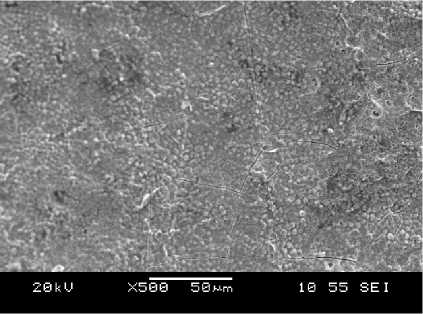

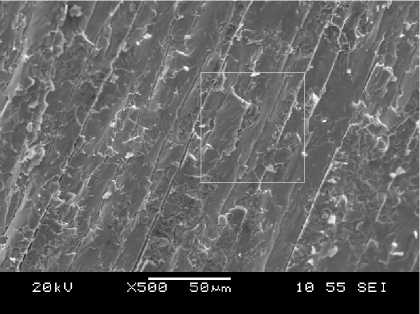

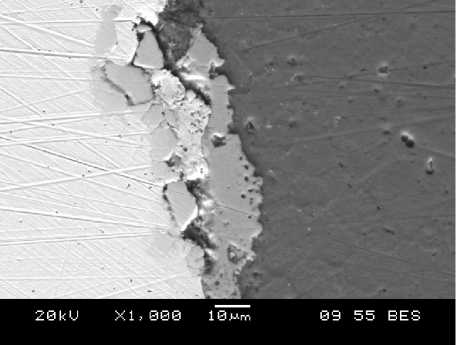

При сканировании на электронном микроскопе (фирмы JEOL JSM – 6460 LV) также отчетливо отмечаются поверхности с разной освещенностью, которая, как известно, определяется химическим составом: во вторичных электронах тяжелые и легкие элементы дают соответственно светлый и темный фоны (рис. 4, а).

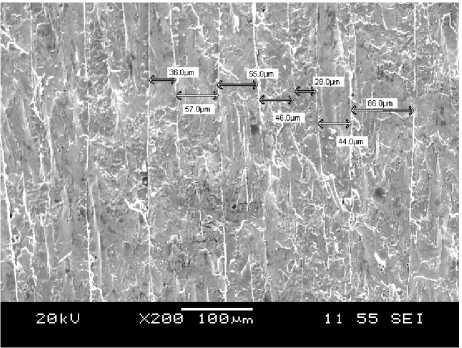

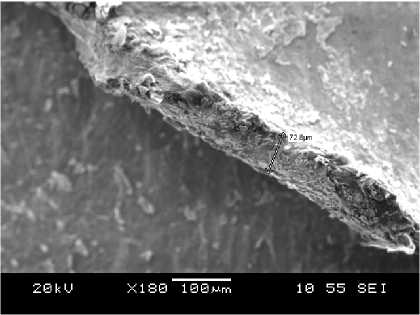

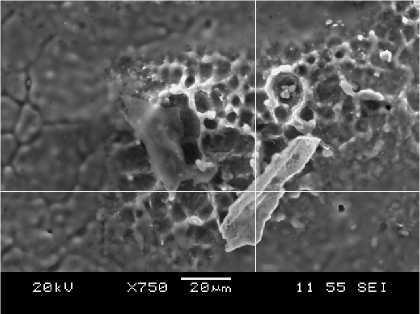

Светлые участки с ярко выраженной полосчатостью (ширина полос 36–86 мкм) характеризуют хрупкое разрушение (рис. 4, б). Рентгеновские спектры (получены с помощью приставки – энергодисперсионного анализатора фирмы Oxford Instruments), снятые с разных участков этой поверхности (на рис. 4, в–д они помечены светлыми квадратами), свидетельствуют об их существенном обогащении тяжелыми металлами: медью и цинком (табл. 1; спектры 1, 2, 3). Толщина этого ин-терметаллидного слоя составляет ~ 72–73 мкм.

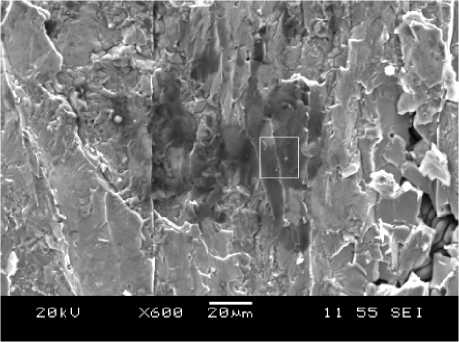

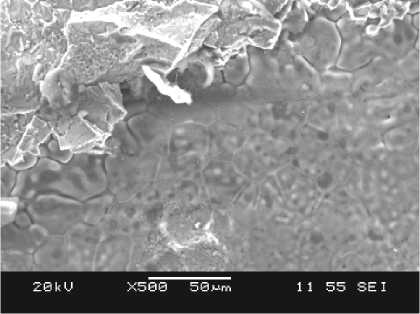

Темное поле (рис. 5, 6) является по существу магналием, весьма заметно и здесь присутствие Сu и Zn до 5 и 2,5 % соответственно. На темном фоне встречаются светлые полосы соединения меди с алюминием и цинком (рис. 5, б, в; спектр 11 табл. 1).

С внутренней стороны отделенной плакирующей латунной пластины строение поверхности в целом отражает картину, характерную для магналия: пятно с равноосными зернами, соответствующее пузырю, и пластинчатая область.

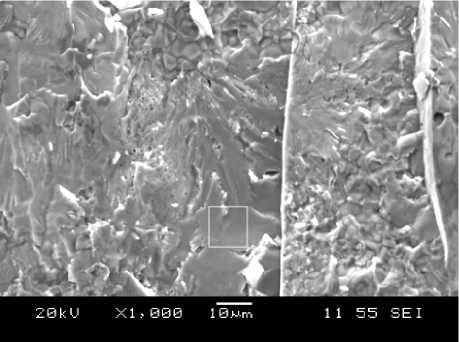

Химический состав этих областей близок к тем, что были на алюминиевом сплаве с той разницей, что на границе с Л90, естественно, концентрация меди и цинка выше (спектры 6, 7 по сравнению со спектрами 1–3 табл. 1). В латуни, а вернее, в интерметаллиде, отслоившемся вместе с нею, наблюдаются микротрещины (рис. 7, в, г).

Образование пузырей наблюдалось также при этой температуре отжига (550 °С) и при уменьшении длительности процесса в зоне выдержки до 180 с. Строение поверхности разрушения аналогично выше рассмотренному. Согласно электронномикроскопическим исследованиям концентрация элементов в диффузионной зоне уменьшалась как со стороны магналия, так и вблизи латуни Л90.

а)

б)

в)

г)

д)

Рис. 4. Структура (сканирующий микроскоп) поверхности разрушения биметалла после отделения плакирующего слоя. Температура в зоне выдержки 550 °С, время выдержки 360 с . Общий вид (а), светлые участки (б–д)

а)

б)

в)

а)

Рис. 5. Темные поля в биметалле после отделения плакирующего слоя: а – на границе с хрупким разрушением; б, в – внутри этих полей

б)

20kU X5,000 5мт 11 55 SEI

Рис. 6. Образование на поверхности магналия крупных фрагментов, ограниченных светлыми границами, обогащенными медью. Температура в зоне выдержки 550 °С, время выдержки 360 с

в)

Таблица 1

Химический состав отдельных участков поверхности разрушения биметалла (рис. 4, в–д; 6, б; 7, д) после отжига, мас. %. Температура в зоне выдержки 550 °С, время выдержки 360 с

|

Спектр |

Mg |

Al |

Si |

Cu |

Zn |

|

1 |

28,1 |

67,97 |

3,93 |

||

|

2 |

12,99 |

48,41 |

2,36 |

||

|

3 |

0,72 |

49,56 |

49,72 |

||

|

4 |

0,89 |

91,57 |

5,03 |

2,51 |

|

|

5 |

0,76 |

33,25 |

0,67 |

50,45 |

2,91 |

|

6 |

5,22 |

20,85 |

71,56 |

2,36 |

|

|

7 |

0,48 |

24,32 |

70,78 |

4,01 |

а)

б)

в)

г)

д)

Рис. 7. Строение внутренней поверхности латунной пластины: а – место отделения плакирующей латуни (светлое поле справа) от темного магналия; б – общий вид внутренней поверхности латуни; в, г – поле пузыря; д – полосчатая структур

Т а ким обра з ом , обра з ов а ние п уз ыре й на пов ерх н ост и б им ет а лл и ческого па ке та пос л е отжигов при 550 °С с охлаждени е м на в оз д у х е прох од ил о пу т ем х р у п кого отрыв а п л а с т ины п л а к ир ующей л ат у н и по ча с т и д ифф узион ного с л оя, прим ы кающ е го к не й. С л ед ует отм е ти ть, что пов е рхнос тные де ф е кты форм ир уются при в ыс окоте м пе ра т у рном отжиге и на других комп ози ц и ях М 1 –Л90, М1–М1, АМг2–А5 п ри прочих ра вны х усл ов и ях .

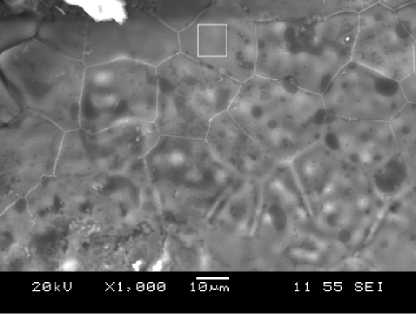

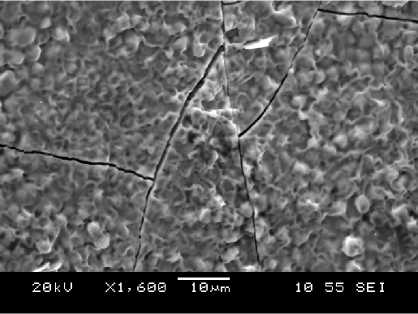

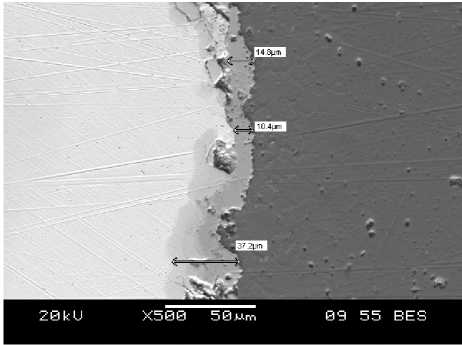

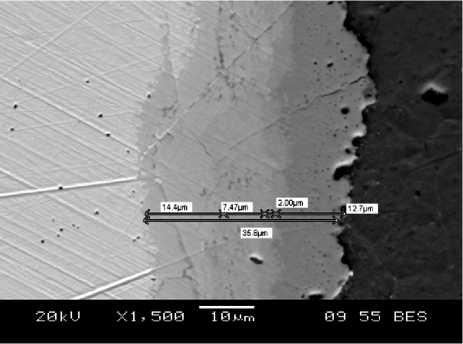

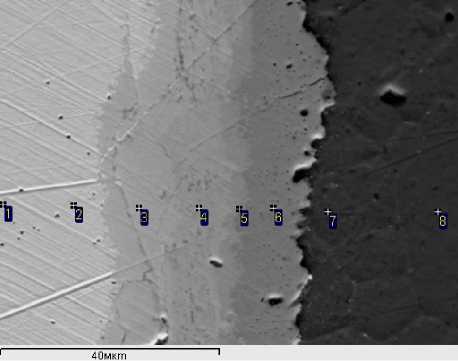

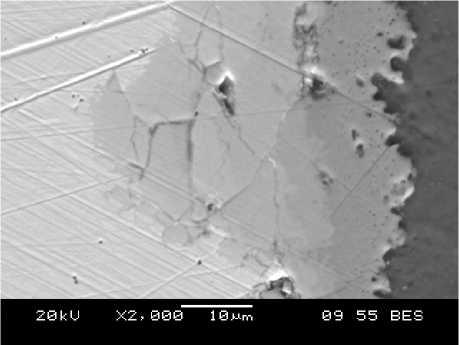

Снижение температуры отжига на 50 °С позволяет избежать образования вздутий на поверхности пакета. При этом толщина переходной зоны после отжига при 500 °С в разных участках уменьшается до 15–38 мкм (рис. 8, а, б). Отчетливо проявляется 4-слойное ее строение: при переходе от светлой латуни (рис. 8, в; точки 1, 2) к темному, почти черному магналию (рис. 8, в; точки 7, 8) наблюдаются полосы с разной (увеличивающейся) степенью потемнения (рис. 8, в; точки 3–6). В табл. 2 приведен химический состав материала в этих точках.

Согласно данным микрорентгеноспектрального анализа, медь проникает в АМг2 на глубину до 60 мкм. В подслое, прилегающем к латуни, видна

а)

б)

в)

Рис. 8. Глубина (а, б) и строение переходного диффузионного слоя в биметалле (в) после отжига при температуре в зоне выдержки 500 °С, время выдержки 360 с

Таблица 2

Химический состав биметалла в разных точках после отжига, мас. %.

Температура в зоне выдержки 500 °С, время выдержки 360 с

Х им и ческие с ос тав ы у ча стков пов е рхнос ти разрушения после отжига при 550 °С (спектры 1, 2 , 3 та бл . 1) и д ифф узион н ого под сл оя о кол о п ла сти н ы из Л90 (с пе к тр 3 таб л . 2) посл е от ж и га при 500 °С заметно отлича ю тся в с торон у бо л е е в ыс о кого с од ерж а ни я а л юмин и я при б ол ее в ыс о кой температуре процесса (550 °С).

О це н ка вл и ян ия от ж и га на прочнос ть с цепл е ни я ал юмин и я А Мг2 и л а т у н и Л90 в ы полне на по ме тоди ке , и з л о ж ен н ой в ра бот е [5]. При з а гибани и образцов на 90° с пос л е д ующим ра з ги бом прои с х о д и т рас с л ое н ие обра з ца с в н у тре н не й стороны. С рав н е н ие м д лин от с л ои в ши х с я у ча с т ков м ожно получ ить каче ств енн у ю картин у прочнос ти с цеп л ен ия в бим е тал л е д о и пос ле отж ига .

С ред н яя в е ли чи на рас с л оя о бра з цов до от ж и га составляла 2,6 м м. Пос л е от ж ига в пе чи с те м пе р атурой в зоне выдержки 500 ° С сос та ви л а 4, 22 м м . П риче м , с рос том дл и те л ь нос ти отжига от 80 до 360 с эта в е л ичи на пра кт иче с к и не из м е н яе тс я. С тои т отм ет ить, ч то п ри от ж и ге в колп ак о вой п е чи с дл и те л ь нос тью в ыде р ж к и до 48 ч средняя вели ч и на ра сс л оя с ос та ви л а 4, 24 м м [1 ].

На процессы схватывания металлических поверхностей в ходе изготовления биметалла оказы- вает влияние множество факторов: от природы материала и деформации (вида, ее степени, скорости) до режима процесса отжига (скорость и температура нагрева, продолжительность выдержки, скорость охлаждения) [4]. В данной работе можно считать переменными факторы, связанные с термической обработкой; все остальное в проведенном эксперименте не претерпевало изменений.

Повышение температуры рекристаллизационного отжига до 550 °С сопровождается наибольшим увеличением уровня термических напряжений, возникающих в связи с неодинаковой скоростью нагрева и особенно последующего охлаждения поверхностных и внутреннего слоев биметалла, а также благодаря разнице в коэффициентах термического расширения составляющих биметалла (табл. 3). Причем, охлаждение инициирует в поверхностных слоях сначала напряжения растяжения, в присутствии образовавшихся во время выдержки хрупких интерметаллидов в диффузионной зоне на стыке магналия и латуни, в результате чего латунь отслаивается; а затем напряжения сжатия, вызывающие образование дефекта в виде вздутия на поверхности биметалла.

Как следует из данных эксперимента, избежать возникновения пузырей на поверхности плакированного пакета в протяжной печи можно, используя отжиг при температурах не выше 500 °С и продолжительностью от 80 до 360 с. Это достигается уменьшением почти вдвое толщины диффузионного слоя, изменением его химического состава, а также снижением уровня термических растягивающих напряжений в плакирующем слое, возникающих в процессе охлаждения. Как видно

Рис. 9. Фрагментация подслоя, прилегающего к латунной пластине. Отжиг при температуре в зоне выдержки 500 °С, время выдержки 360 с

Таблица 3

Коэффициенты линейного термического расширения (10–6 К–1) [4]

|

Материал |

Температурный интервал, °С, от 20 до температуры |

|||||

|

100 |

200 |

300 |

400 |

500 |

600 |

|

|

Медь |

17,4 |

17,4 |

– |

18,1 |

18,9 |

– |

|

Алюминий |

23,7 |

24,5 |

25,4 |

26,2 |

27,1 |

27,9 |

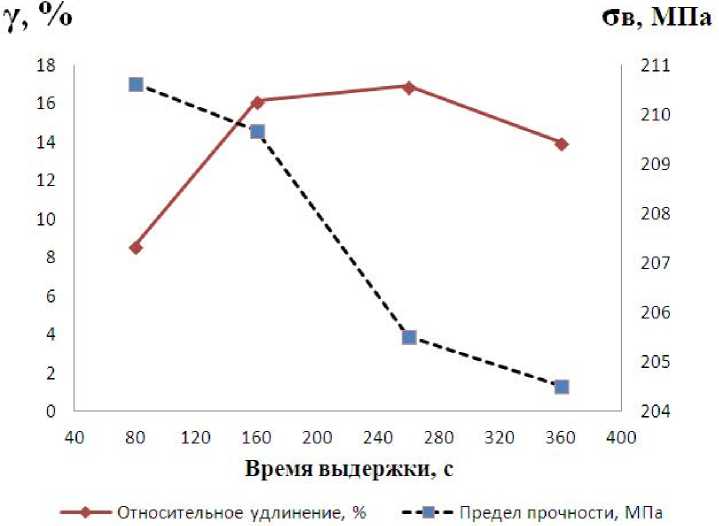

Рис. 10. Влияние длительности отжига при 500 °С на механические свойства биметалла

из диаграммы (рис. 10), уже при выдержке 160 с механические свойства биметалла близки к отожженному состоянию, а при выдержке 260 с происходит полная рекристаллизация составляющих. При этом твердости магналия и латуни составляют 70–75 и 100–110 HV соответственно, т. е. на уровне, достигаемом ~ за 15–20 ч отжига при 380 °С в колпаковой печи [1]. При выдержке образцов 360 с пластические свойства незначительно падают. Это объясняется ростом зерна алюминия и образованием локальных эвтектик.

Выводы

-

1. На поверхности биметалла, отожженного при температуре в зоне выдержки 550 °С в течение более 180 с обнаруживаются дефекты – вспучивания (пузыри) диаметром до 1–2 см. При этом плакирующий слой достаточно легко отделяется вручную. На освободившейся поверхности пакета отчетливо проявляются более светлые блестящие участки по форме и размерам, совпадающие с пузырями.

-

2. Образование пузырей на поверхности биметаллического пакета после отжигов при 550 °С с охлаждением на воздухе проходит путем хрупкого отрыва пластины плакирующей латуни по части диффузионного слоя, примыкающего к ней;

-

3. Снижение температуры отжига до 500 °С позволяет избежать образования вздутий на поверхности пакета. При этом толщина переходной зоны после отжига в разных участках уменьшается с 72–73 до 15–38 мкм;

-

4. Отжиг в протяжной печи с температурой в зоне выдержки 500 °С снижает прочность сцепления составляющих биметаллической ленты латунь – магналий – латунь в 1,5–2 раза. При этом с ростом длительности отжига от 80 до 360 с эта величина практически не изменяется;

-

5. Отжиг биметаллической ленты Л90–АМг2– Л90 в протяжной печи после плакирования (сварки) необходимо проводить при температуре в зоне выдержки 500 °С и времени выдержки 160–260 с.

Список литературы Исследование отжига биметаллической ленты латунь - алюминий в протяжной печи

- Исследование влияния отжига на строение и свойства биметаллических лент латунь-алюминий-латунь/Н.Т. Карева, А.П. Пелленен, А.А. Хабибуллин, Д.М. Галимов//Вестник ЮУрГУ. Серия «Металлургия». -2014. -Т. 14, № 1. -С. 54-60.

- Аптерман, В.Н. Протяжные печи/В.Н. Ап¬терман, В.Н. Тымчак. -М.: Металлургия, 1969. -320 с.

- Гусовский, В.Л. Современные нагревательные и термические печи: конструкции и технические характеристики: справ./В.Л. Гусовский, М.Г. Ладыгичев, В.Б. Усачев. -М.: Машиностроение, 2008. -656 с.

- Повышение качества поверхности и плакирование металлов: справ.: пер. с нем./под ред. К. Кнаушнера. -М.: Металлургия, 1984. -387 с.

- Биметаллы/Л.Н. Дмитров, Е.В. Кузнецов, А.Г. Кобелев и др. -Пермь: Пермское кн. изд-во, 1991. -415 с.