Исследование параметров холодной прокатки ультрамелкозернистого титана

Автор: Шумейко Валентина Павловна, Горячев Евгений Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 3 т.16, 2016 года.

Бесплатный доступ

Целью работы является достижение усталостно-прочностных свойств упрочнением сплава ВТ1-0 холодной обработкой давлением. Холодная прокатка является распространённым методом упрочнения материалов и сплавов. Интерес к холодной прокатке в качестве деформационной схемы связан с тем, что прокатка является всесторонне исследованным процессом, который к тому же широко используется на практике. Полученные методом интесивной пластической деформации ультрамелкозернистые заготовки (диаметром 40 мм и более) были подвержены прокатке на стане с многовалковыми калибрами конструкции ЧПИ. В ходе прокатки были изготовлены стандартные цилиндрические образцы для исследования механических свойств на растяжение и проведения испытаний на усталостную прочность. Экспериментальные данные указывают на повышение прочностных характеристик наноструктурного титана в результате холодной прокатки. Проведены пластометрические исследования на пластометре конструции ЧПИ-2 по методике, разработанной на кафедре машин и технологий обработки материалов давлением ЮУрГУ. После пластометрических исследований образцов были проведены испытания по определению сопротивления деформации, временного сопротивления и твердости по Бринеллю. Дробность деформации повышает предел текучести при всех степенях нагружения. Повышение σ0,2 и твердости свидетельствует об измельчении зерна. Исследование пластичности титана ВТ1-0 при дробном нагружении показало, что с увеличением числа ступеней нагружения пластичность титана возрастает. Эксперименты показали отсутствие значительного влияния отпуска на промежуточных ступенях нагружения на временное сопротивление и твердость титана.

Ультамелкозернистый, равноканальное угловое прессование, наноструктурный, холодная прокатка, калибр, пластометр, сплав

Короткий адрес: https://sciup.org/147157029

IDR: 147157029 | УДК: 621.771.016:669.295 | DOI: 10.14529/met160315

Текст научной статьи Исследование параметров холодной прокатки ультрамелкозернистого титана

Развитие современных отраслей промышленности предъявляет всё более высокие требования к качеству материалов и эксплуатационным свойствам изделий. Важной с этой точки зрения является разработка новых подходов к созданию перспективных материалов, обеспечивающих высокий уровень свойств. В связи с этим в последние годы большое внимание учёных вызывают наноструктурные материалы, обладающие уникальной структурой и свойствами [1].

Очень актуальна эта проблема в медицине. На данном этапе необходимо найти более надёжные материалы для изготовления новых имплантатов, протезов и инструментов для замены поврежденных частей тела человека. Современные хирургия и стоматология нуждаются в металлах и сплавах с высокой химической инертностью и адекватной механической прочностью.

Сейчас для этих целей используют лёгкие и прочные титановые сплавы. Однако до сих пор не найдено решение оптимального соотношения прочностных характеристик, которыми обладают легированные марки титановых сплавов, с максимальной биологической совместимостью (чему полностью соответствует чистый титан).

Имплантология отдает предпочтение титану из-за его преимуществ по сравнению с другими металлами [2]. Проведённые эксперименты свидетельствуют о практически полной биологической совместимости титана и некоторых его сплавов с живой тканью, а так же титан не вызывает аллергических реакций. Титан очень мало ионизируется в физиологических растворах. Продукты его коррозии нетоксичны. Кроме того, они обычно не распространяются по всему организму, концентрируясь вблизи имплантата. В отличие от нержавеющих сталей и кобальтовых сплавов, многоцикловые характеристики титана не понижаются при контакте с солевыми средами, включая физиологические растворы [2].

Поэтому разработка и исследование новых эффективных методов обеспечивающих повышение механических свойств коммерчески чистого титана является весьма актуальной задачей для медицинского материаловедения.

Сплав ВТ5, широко применяемый в медицине в данное время, содержит ванадий, содержание которого в человеческом организме недопустимо.

Целью данной работы является достижение усталостно-прочностных свойств упрочнением сплава ВТ1-0, который не содержит вредных веществ, методами холодной обработки давлением.

Интенсивная пластическая деформация (ИПД) приводит к формированию ультрамелко- зернистых неравновесных структур, которая оказывает значительное, а иногда коренное влияние на деформационное поведение и механические свойства металлов и сплавов. В процессе последующей пластической деформации происходит изменение исходного наноструктурного состояния. Характер этих изменений определяется схемой и условиями деформации [1]. На данный момент наноструктуры получены в чистых металлах, многих славах и сталях. Структурные элементы наноматериалов, полученных ИПД, имеют малый размер зёрен и большую протяженность неравновесных границ зёрен.

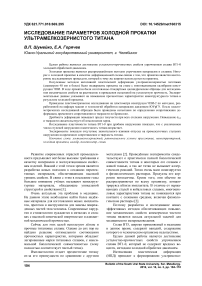

Ра с прос тра не нным м е тода м ин те нсивной пл а сти чес ко й д еформ а ци и являе тс я м е тод ра внок анального угл ов ого п рес с ов а ни я (Р К У П) (рис . 1).

ИПД РКУ-пре сс ов а н ие ос н ов а н о на деформа ци и м ас с и в ны х обра з цов п рос тым с дв игом . За г о тов ка н еод н ократн о прода влив а е тс я в с пециал ь ной о с н ас тке че ре з дв а кана л а с од инаков ым и попе р е чн ы м и с е че н иями, пе рес е ка ющимис я обыч но под у г л ом 90° [ 1]. Р К У прес с ов а ние поз в оляе т по л у ча ть в м а с с ив ны х обра з ц а х те хн иче с к и чис того титана ВТ1-0 у л ьтра м е л козе рнис т у ю с тр у кт у р у с р а з м е ро м з е ре н 0, 3 м км , что прив од ит к бол е е в ы соки м з на че н иям пре дел ов прочнос ти и т ек у че с т и σ 0,2 = 770 МПа, σ в = 79 0 М Па по с ра в нен ию с и с х о д ным кр у п ноз ерн истым (К З) ти таном .

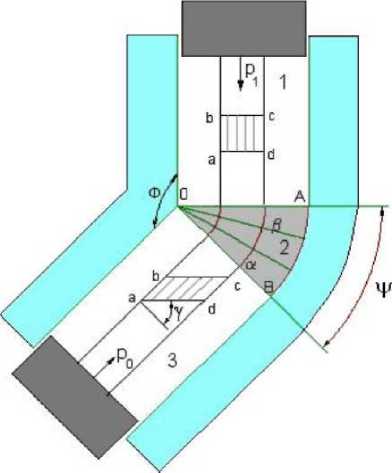

Ещё одн им сп ос обом И ПД яв л яетс я в с е сторонняя ковка (рис. 2).

Да нн ый п роце сс обыч но с опров ож да е тся ди н ам и ч ес к о й р е к ри стал л и за ци е й . В сес т о р о нн яя к о в -

Рис. 1. Метод РКУ-прессования ка основана на использовании многократного повторения: осадка – протяжка со сменой оси прилагаемого деформирующего усилия.

Так как обработку начинают с высоких температур, (0,3–0,6) Т пл, и обеспечивается небольшая удельная нагрузка на инструмент, такой способ позволяет получать наноструктурное состояние в хрупких материалах [1].

Полученные метом ИПД ультрамелкозерни-стые заготовки (диаметром от 40 мм и более) были

Рис. 2. Всесторонняя ковка

Обработка металлов давлением подвержены обработке давлением в холодном состоянии для получения заданных прочностных свойств.

Холодная прокатка является распространённым методом упрочнения материалов и сплавов. Интерес к холодной прокатке в качестве деформационной схемы связан с тем, что прокатка является всесторонне исследованным процессом, который к тому же широко используется на практике.

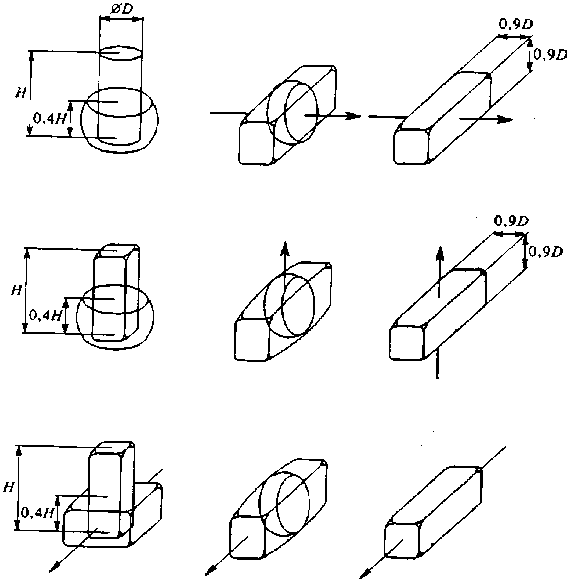

Для исследования режимов холодной деформации наноструктурного титана перспективным является прокатка на станах с четырёхсторонним обжатием, конструкции ЧПИ [3].

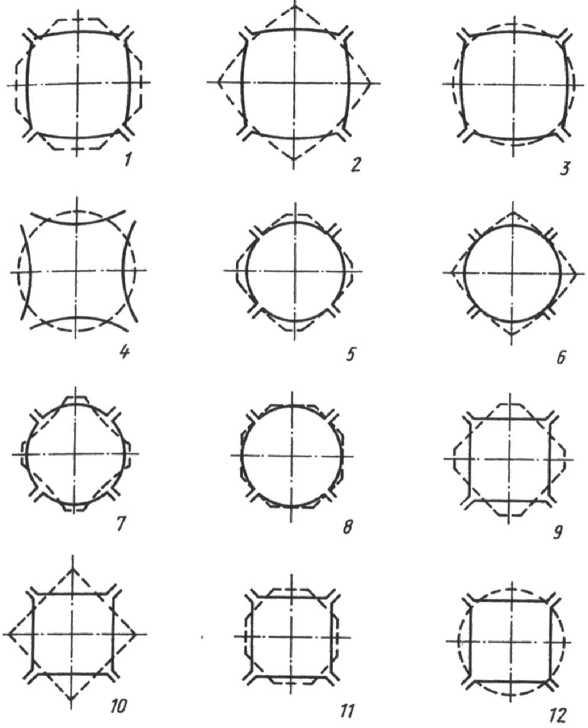

Прокатка с четырёхсторонним обжатием осуществляется в калибрах, образованных четырьмя валками, оси которых расположены в одной вертикальной плоскости (рис. 3).

В ходе прокатки были изготовлены стандартные цилиндрические образцы для исследования механических свойств на растяжение и проведения испытаний на усталостную прочность. Результаты исследований представлены в табл. 1.

Данные таблицы указывают на повышение прочностных характеристик НС титана в результате холодной прокатки.

Так же разработана схема безкалиберной прокатки на гладкой бочке прокатного стана с диаметром валков 320 мм.

Механические свойства полученных образцов представлены в табл. 2.

Данные таблицы показывают более высокие характеристики прочности и пластичности НС титана в сравнении с КЗ при равной степени деформации, а так же более высокое суммарное упрочнение КЗ титана при резком снижении пластичности.

Прокаткой в калибрах образованных четырьмя валками показала возможность осуществления холодной упрочняющей обработки с суммарной степенью деформации до ε = 90 %. Получены образцы сечением 14 мм с удовлетворительным качеством поверхности. Однако, для получения более стабильных условий деформирования необходимо провести исследования сопротивления деформации УМЗ титана.

С этой целью проведены пластометрические исследования на пластометре конструкции ЧПИ-2 по методике, разработанной на кафедре МиТОМД ЮУрГУ.

После пластометрических исследований образцов были проведены испытания по определе-

Рис. 3. Схемы прокатки в четырехвалковых калибрах

Механические свойства титана в исходном, НС (РКУП) и холодном состояниях

Таблица 1

|

Материал |

σ в , МПа |

σ 0,2 , МПа |

δ, % |

σ –1 , МПа |

|

Исходный |

560 |

430 |

35 |

250 |

|

НС |

765 |

670 |

23 |

310 |

|

НС + холодная прокатка |

1010 |

900 |

17,5 |

460 |

Механические свойства КЗ и НС титана в процессе холодной прокатки

Таблица 2

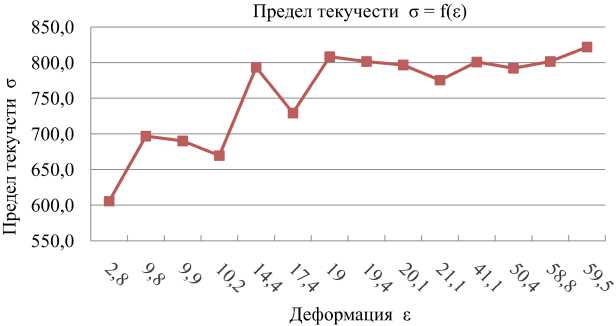

Как видно из табл. 3, при увеличении степени деформации при однократном нагружении до 20 % условный предел текучести (σ 0,2 ) интенсивно растет с 605,6 % МПа (ε = 2,8 %) до 808,2 МПа (ε = 19 %),при дальнейшем увеличении степени деформации рост σ0,2 приоставливатся.

Временное сопротивление (σ0,2) в случае однократного нагружения до 20 % существенно не меняется, при дальнейшем нагружении σ0,2 возрастает с 748,8 МПа при ε = 20,1 % до 897, МПа при ε = 59,5 %. По аналогичной закономерности изменяется твердость по Бринеллю.

Как видно из табл. 4, дробность деформации повышает предел текучести при всех степенях нагружения. Повышение σ 0,2 и твердости свидетельствует об измельчении зерна. Временное сопротивление при дробном деформировании значительно растет при ε > 50 %. Так, если при

ε = 50,4 % σв = 802,4 МПа при однократном нагружении, то при шестикратном нагружении до 52,9 % временное сопротивление достигает 992,8 МПа.

Твердость по Бринеллю при дробном нагружении изменяется аналогично временному сопротивлению, при однократном шестикратном нагруже-нии( ε = 50 %) HB возрастает с 236 до 292. То есть можно говорить об измельчении зерна.

Исследование пластичности титана ВТ1-0 при дробном нагружении показало, что с увеличением числа ступеней нагружения пластичность титана возрастает. Если при однократном нагружении макротрещины появляются при ε = 48,6 %, то при пятикратном нагружении разрушение наблюдается при ε = 78,7 %.

Было исследовано влияние отжига при многократном нагружении на отдельных стадиях нагружения с целью сохранности величины зерна и его влияние на механические характеристики титана ВТ1-0.

По данным табл. 3 построена кривая зависимости условного предела текучести в функции степени деформации. График кривой приведен на рис. 4.

Таблица 3

Результаты исследования механических свойств холоднодеформированного титана при однократном нагружении

|

№ п/п |

Деформация ε, % |

Предел текучести σ0,2, МПа |

Предел прочности σв, МПа |

Твердость, НВ |

|

1 |

2,8 |

605 ,6 |

693,6 |

204 |

|

2 |

9,8 |

696,8 |

717,4 |

211 |

|

3 |

9,9 |

690,1 |

785,4 |

231 |

|

4 |

10,2 |

669,7 |

697,0 |

205 |

|

5 |

14,4 |

793,5 |

714,0 |

210 |

|

6 |

17,4 |

729,4 |

702 |

208 |

|

7 |

19,0 |

808,2 |

731, |

215 |

|

8 |

19,4 |

801,5 |

758,2 |

223 |

|

9 |

20,1 |

796,8 |

748,0 |

220 |

|

10 |

21,1 |

775,4 |

737,8 |

217 |

|

11 |

41,1 |

800,9 |

799,0 |

235 |

|

12 |

50,4 |

792,2 |

802,4 |

236 |

|

13 |

58,8 |

801,6 |

829,6 |

244 |

|

14 |

59,5 |

821,7 |

897,6 |

264 |

Таблица 4

Влияние дробности нагружения на механические свойства холоднодеформированного титана

|

№ п/п |

Деформация ε, % |

Количество ударов |

Предел текучести σ 0,2 , МПа |

Предел прочности σ в , МПа |

Твердость, НВ |

|

1 |

10,0 |

1 |

685,5 |

733,3 |

216 |

|

2 |

10,0 |

2 |

708,8 |

720,8 |

212 |

|

3 |

19,9 |

1 |

795,5 |

743,8 |

219 |

|

4 |

20,1 |

4 |

804,4 |

744,6 |

219 |

|

5 |

50,4 |

1 |

792,2 |

802,4 |

236 |

|

6 |

52,9 |

6 |

833,4 |

998,8 |

292 |

|

7 |

56,6 |

1 |

805,2 |

843,2 |

248 |

|

8 |

55,8 |

3 |

880,1 |

867,0 |

255 |

Рис. 4. График зависимости предела текучести от степени деформации

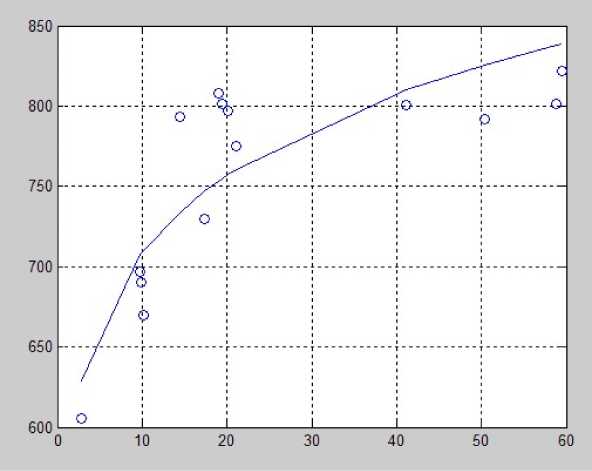

Рис. 5. График функции σ = a ε b

По методике, разработанной на кафедре МиТОМД, получена формула для вычисления σ0,2 имеющая вид:

σ 0,2 = σ 0 + а (100 ε ) b .

Методы интерполяции и аппроксимации применяются при обработке экспериментальных ре- зультатов. Задача интерполяции вычислить значения исследуемой функциональной зависимости между опорными точками. При этом часто строится функция, проходящая через опорные точки. Однако если экспериментальные данные зашумлены, такой подход не имеет смысла. В этом случае используются методы аппроксимации, в которых строится функция, наилучшим образом проходящая через эти точки. Критерий – минимум суммы квадратов отклонений. Могут использоваться и другие критерии, например максимум функции правдоподобия.

Для построения функциональной зависимости воспользуемся программой MATLAB. Данные эспе-риментальной зависимости предела текучести от величины относительной деформации берём из табл. 3.

Программа аппроксимирует исходные точки графиком функции σ = a ε b .

Коэффициенты а и b вычисляются по методу наименьших квадратов. Чтобы свести вычисления к решению линейной системы уравнений выполняется предварительное логарифмирование исходных данных.

Результаты расчетов представлены на рис. 5. Из рис. 5 видно, что график функции σ = aεb с достаточной степенью точности описывает экспериментальные данные, приведенные на рис. 4.

Для получения более высокой степени упрочнения при суммарной деформации ε > 90 % возможен способ дозированной деформации прокаткой с переменным обжатием.

Список литературы Исследование параметров холодной прокатки ультрамелкозернистого титана

- Валиев, Р.З. Наноструктурные материалы, полученные интенсивной пластической деформацией/Р.З. Валиев, И.В. Александров. -М.: Логос, 2000. -272 с.

- Валиев, Р.З. Разработка наноструктурного титана медицинского применения/Р.З. Валиев, В.В. Столяров, В.В. Латыш//New Technologies for the 21 Century. -2001. -№ 5. -С. 19.

- Прокатка малопластичных металлов с многосторонним обжатием/Л.А. Барков, В.Н. Выдрин, В.В. Пастухов, В.Н. Чернышев. -Челябинск: Металлургия. Челябинское отделение, 1988. -304 с.