Исследование параметров текстуры поверхностей деталей после финишной обработки

Автор: Носов Николай Васильевич, Любаха Василий Андреевич, Чуриков Константин Сергеевич, Косулин Сергей Игоревич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.18, 2016 года.

Бесплатный доступ

В статье приведены результаты исследования текстуры поверхности золотника, которые сравнивались с эталонными образцами шероховатости поверхности. Установлено, что максимальная корреляция достигается при угле наклона светового источника 60o.

Текстура поверхности, микрорельеф, оптический метод, шероховатость

Короткий адрес: https://sciup.org/148204689

IDR: 148204689 | УДК: 621.002

Текст научной статьи Исследование параметров текстуры поверхностей деталей после финишной обработки

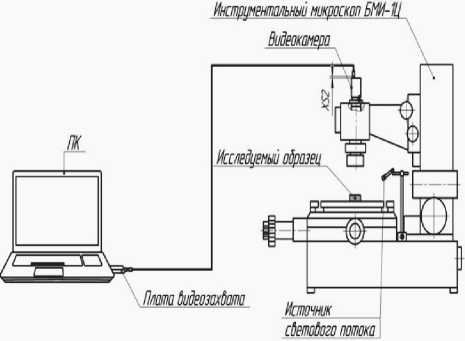

В исследовательский комплекс входят инструментальный микроскоп, оптико-электронные средства (рис. 1) и программное обеспечение, позволяющее обрабатывать видеоизображения исследуемых поверхностей.

Рис. 1. Схема исследовательского комплекса

Для теоретического и практического обоснования предлагаемой методики разработан оптико-электронный комплекс, который состоит из выделенной площади ВП исследуемой части поверхности, источника опорного светового потока ИСП, видеокамеры ВК и блока цифровой обработки сигналов БЦОС. Система состоящая из ИСП и ВК может рассматриваться как оптикоэлектронный измерительный преобразователь (ИП). Совокупность ИСП и ВП образует канал первичного рельефно-оптического преобразования. Входная величина, воздействующая на вход оптико-электронного ИП, формируется на исследуемой ВП, в которую входят r- типов элементарных площадок с различным микрорельефом. Её можно представить как среднее арифметическое

r

П„ = Ya «П.* П,, i=1

где Пµi – i-тый компонент входной величины преобразуемого параметра микрорельефа, например, Ra ; αПi – весовой коэффициент, со- ответствующий доле элементарных площадок ВП с микрорельефом i-го типового уровня (при общем числе типовых уровней r). Набор значений { i = 1,..., r} определяется конкретным характером механической обработки ВП.

Выходом ИСП является величина опорного светового потока Фо . Её действие на i -тую элементарную площадку ВП вызывает появление соответствующего отражённого светового потока величины Фвi . Таким образом, каждой i -той элементарной площадке ВП соответствует, во-первых, один из выходов канала первичного рельефно-оптического преобразования – величина Фвi , воздействующая, в свою очередь на входы ПЗС-матрицы, и, во-вторых, определённый электрический сигнал Uэi ПЗС-матрицы.

При исследовании влияния мощности опорного светового потока на характеристики видеосигнала в работе участок анализируемой поверхности размером L1 х L 2 считывался по строкам и столбцам строчно-кадровым растром черно-белой телевизионной передающей камерой с ПЗС–матрицей и аналогово-цифровым преобразователем. Таким образом, в запоминающем устройстве БЦОС формировался кадр исходного полутонового изображения поверхности формата К 1 х К 2 точек дискретизации - пикселей. Сигнал яркости каждого пикселя принимал значения, лежащие в диапазоне 0 – 255 от. ед.

За номинальное значение опорного светового потока была принята величина Ф он =600 * 10 - 3 лм, а для величин Ф о min , Ф о max - значения 200 * 10 - 3 лм и 1000 * 10 - 3 лм соответственно. Выбранный диапазон значений Фo вполне соответствует рабочим значениям светового потока, которые могут встретиться в практике применения рассматриваемых ИИС в заводских условиях. Изменения светового потока в этом случае могут происходить по разным причинам, например, вследствие колебаний напряжения питания источников света, изменения прозрачности атмосферы на рабочем месте при выполнении технологического процесса изготовления изделия, неконтролируемых бликов на исследуемой поверхности от посторонних источников света и т.п. Все эти непредусмотренные воздействия на освещённость исследуемой поверхности можно охарактеризовать с помощью функции влияния согласно ГОСТ 8.009 - 72 “Нормируемые метрологические характеристики. Средства измерения”.

Как было уже отмечено выше, использование данного оптико-электронного комплекса обеспечивает формирование в памяти БЦОС полутонового изображения исследуемой поверхности формата К 1 х К2 точек дискретизации. Следовательно, к этому двумерному массиву можно применить известные методы цифровой обработки сигналов. Сам принцип базируется на разработке метода определения неизвестной текстуры исследуемой поверхности на основе сравнении изображения этой поверхности с изображениями образцовых поверхностей. В результате сравнения определяется, какой образцовой поверхностью с заданной вероятностью распознавания соответствует исследуемая поверхность, что можно рассматривать как процесс отождествления анализируемого изображения поверхности с одним из элементов множества эталонных изображений с различным микрорельефом. Таким образом, в предлагаемом методе определяется совпадение этой поверхности с одной из образцовых поверхностей и делается вывод, что она имеет такие же параметры текстуры, как и образцовая поверхность.

Проведены экспериментальные исследования параметров текстуры поверхности эталонных образцов с различной шероховатостью поверхности , полученной после операции круглого наружного шлифования.

В качестве эталонов выбраны образцы шероховатости, выполненные в соответствии с ГОСТ 9378-93. Текстура поверхностей исследовалась с помощью оптико-электронного метода на следующих режимах: параметры сканирующего эталона 8 х 8 пикселей, угол наклона источника света от 0 до 90 0 ; угол поворота делительного стола 0 , 45 и 900; количество обработанных профилей 2500. Полученные значения сравнивались с шероховатостью профиля поверхности эталона и детали измеренной на профилометре модели 296

На рис.2 приведены типичные текстуры поверхностей бинарные изображения эталонных образцов, полученные при использовании адаптивного окна бинарного преобразования с размерами 8×8 пикселей.

а

о

в

Рис. 2. Виды текстура поверхности: однонаправленная (а), смешанная (б), стохастическая (в) и однородная (г)

Проведены исследования параметров текстуры поверхностей (средней амплитуды колебания

г

автокорреляционной функции UСР , математическое ожидание Мх) в зависимости от шероховатости поверхности при формате изображения поверхности 720 × 576 пикселей.

Используя выражение для доверительного интервала [1]

Ie = ( Uср—te x °"t; Uср + te x °"t ),

получим следующие величины доверительных интервалов:

Ra = 0,13 мкм – I β = 0,8 отн. ед.

15,2 отн. ед.≤ UСР ≤ 16,8 отн. ед.; Ra = 0,084 мкм – I β = 0,6 отн. ед.

11,6 отн. ед.≤ UСР ≤ 12,8 отн. ед.; Ra = 0,048 мкм – I β = 0,4 отн. ед. 9,5 отн. ед.≤ U СР ≤ 10,3 отн. ед.; Ra = 0,025 мкм – I β = 0,05 отн. ед. 7,81 отн. ед.≤ UСР ≤ 7,91 отн. ед.

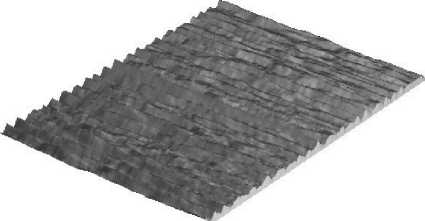

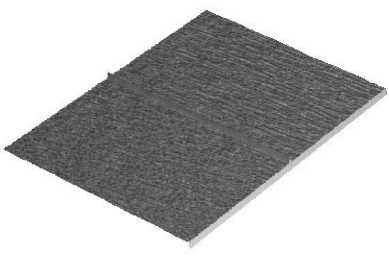

Представим изображения автокорреляционных поверхностей в формате 3- D , по квазиопти-мальному корреляционному алгоритму (рис.3, 4).

Рис. 3. Изображения автокорреляционных поверхностей в формате 3- D, Ra= 0,13 мкм

Рис. 4. Изображения автокорреляционных поверхностей в формате 3- D, Ra= 0,025 мкм

Анализ полученных результатов позволил установить, что параметры текстуры поверхности амплитуды и математическое ожидания коррелируют с параметрами шероховатости профиля поверхности детали с коэффициентом корреляции 0,964.

Проведены экспериментальные исследования параметров текстуры поверхности эталонных образцов с различной шероховатостью поверхности, полученной после операции круглого наружного шлифования.

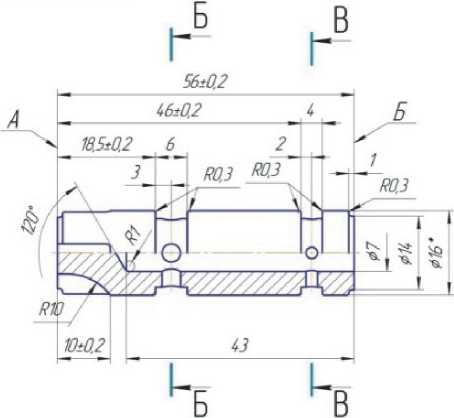

В качестве опытного образца выбрана деталь

«золотник», полученная после операции круглого шлифования с режимами обработки Vk=30м/с; Vз=50м/мин; t=0,01мм; S =700 мм/мин (рис. 5), чертеж (рис. 6)

Рис. 5. Деталь «золотник»

Рис. 6. Чертеж детали «золотник»

Проведены исследования текстуры поверхностей шлифованной поверхности детали (золотник). Текстура поверхностей исследовалась с помощью оптико-электронного метода на следующих режимах: параметры сканирующего эталона 8 х 8 пикселей, угол наклона источника света от 0 до 90о; угол поворота делительного стола 0, 45 и 90о; количество обработанных профилей 2500. Шероховатость профиля поверхности детали определялись на профилометре модели 296.

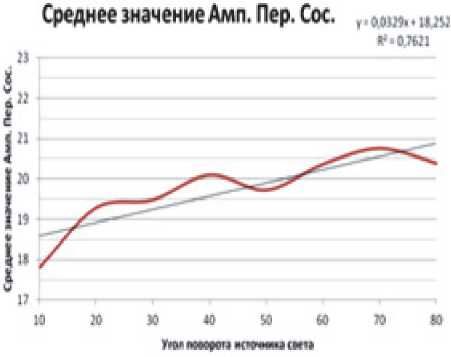

На рис. 7 приведена зависимость средней амплитуды автокорреляционной функции угла наклона источника света

Установлено, что с повышением угла средняя амплитуда автокорреляционной функции повышается. При значениях угла 40-50о средняя амплитуда автокорреляционной функции наиболее стабильна.

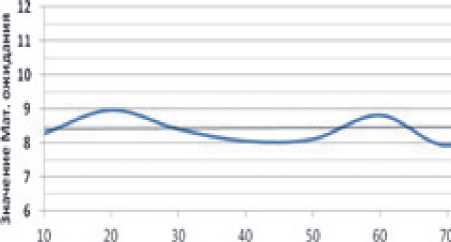

На рис. 8 показаны исследования влияния угла наклона источника света на математическое ожидание автокорреляционной функции.

Рис. 7. Влияние угла наклона источника света на среднюю амплитуду автокорреляционной функции

Анализ полученных результатов позволил определить оптимальный угол наклона 40-500 , при котором математическое ожидание изменяется незначительно.

Таким образом, установлено, что угол наклона источника света относительно исследуемой поверхности должен составлять 450. В дальнейших исследованиях данный угол не варьировался.

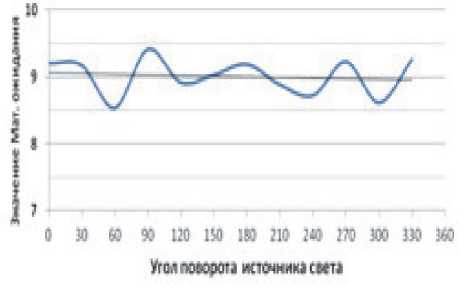

Кроме этого, проводились исследования влияния угла поворота поверхности относительно источника света (рис. 9).

Угол поворота источника света

Рис. 8. Влияние угла наклона источника света на математическое ожидание автокорреляционной функции

Рис. 9. Влияние угла поворота поверхности на математическое ожидание корреляционной функции

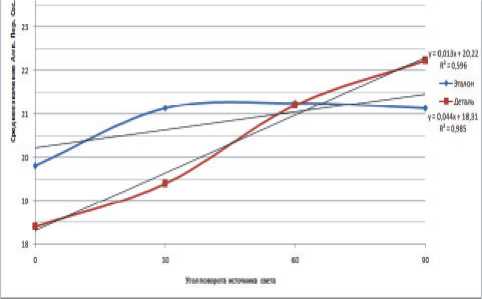

Рис. 10. Зависимости амплитуды эталонных образцов и детали «золотник»

Показано, что процесс измерения носит периодический характер с периодом равном 90 0, поэтому в данном случае исследования ограничивались углом поворота от 0 до 90о.

На рис. 10 приведены исследования текстуры поверхности эталона и детали в зависимости от угла наклона источника света при шероховатости равной Rа =0,4 мкм. Установлено, что с увеличением угла поворота параметры автокорреляционной функции повышаются. Совпадение результатов исследования наблюдалось при угле наклона светового источника близкое к 60о.

Анализ полученных результатов позволил установить следующие связи параметров текстуры поверхности с параметрами шероховатости профиля поверхности:

1. Параметры текстуры поверхности амплитуды и математическое ожидания коррелируют с параметрами шероховатости профиля поверхности детали с коэффициентом корреляции 0,964.

Параметры текстуры поверхности амплитуды и среднего значения амплитуды переменной составляющей коррелируют с параметрами шероховатости профиля поверхности детали с коэффициентом корреляции 0,74.

В настоящее время единственным методом оценки качества лакокрасочных покрытий деталей, в том числе и автомобилей является измерение толщины покрытия, что явно недостаточно. Известные методы контроля даже оптические не дают положительных результатов. В работе проведены исследования качества поверхности лакокрасочных покрытий при стандартных технологиях нанесения.

Технологический процесс окраски поверхности кузов автомобилей включает следующие операции: очистка и обезжиривание; фосфатирование; ополаскивание; катафорез; промывание; нанесение защитного покрытия на днище; грунтование; окрашивание; контроль качества. Нанесение лакокрасочного покрытия осуществлялось с помощью робота.

Основным рабочим элементом робота MOTOMANEXP 2900 является колокол Robobell РБ-1000, который разбрызгивает краску, используя метод внутренней зарядки (рис.11).

Проведены исследования параметров текстуры поверхностей после каждой технологической операции нанесения лакокрасочного покрытия.

Рис. 11. Робот MOTOMANEXP 2900 для покраски

В процессе исследования определены оптимальные режимы окрашивания : давление 2 атмосферы, оптимальное расстояние от распылителя до поверхности детали 15-20 сантиметров, температура воздуха от 18 до 25°С,..(относитель-ная влажность воздуха не более 80%.

В этом случае текстура поверхности носит равномерный однородный характер с амплитудой корреляционной поверхности равной 21,6 отн. ед., что соответствует шероховатости поверхности Ra =0.2 мкм (см. рис.12, а).

Текстура поверхности, полученной при отсутствии продольного перемещения колокола (рис. 12 б). Краскопульт в этом случае совершал только поперечное движение, изменяя высоту колокола относительно поверхности, на рисунке видны этапы приближения колокола к поверхности.

При этом по поверхности в хаотическом порядке расположены крупные капли краски, что

a

Рис. 12. Текстура поверхности образца при покраске с оптимальными режимами (а) и при отсутствии продольного перемещения

б

значительно снижает эстетические свойства поверхности (блеск, отражательную способность).

Поверхность приобретает матовый цвет.

Даны рекомендации по направлению движения краскопульта, расстояния между ним и окрашенной поверхностью, и режимы смешивания красок с другими компонентами.

Таким образом, оптико–электронный метод позволяет оценить не только текстуру поверхности, но и сравнить ее с параметрами шероховатости поверхности, в том, числе увидеть макро и микро неровности.

В результате исследования установлено, что лакокрасочное покрытие имеет шероховатость поверхности близкое к Ra =0.2 мкм.

Используя оптико-электронный метод измерения текстуры лакокрасочных покрытий, выявлены оптимальные режимы окраски.

Список литературы Исследование параметров текстуры поверхностей деталей после финишной обработки

- Абрамов А.Д., Носов Н.В., Хаустов В.И. Исследование шероховатости поверхности бомбинированных роликов на основе анализа их автокорреляционных функций//Вестник СГАУ. Серия “Авиационная и ракетно-космическая техника”. 2009. №3(19). С. 45-53