Исследование параметров транспортно-перегрузочной системы при сопряжении циклических видов транспорта

Автор: Ракаева Т.Г., Плехов П.В.

Журнал: Juvenis scientia @jscientia

Рубрика: Технические науки

Статья в выпуске: 2, 2016 года.

Бесплатный доступ

Рассмотрены параметры транспортно-перегрузочной системы при сопряжении циклических видов транспорта и их влияние на бесперебойную работу системы открытого карьера.

Карьер, управление, транспорт

Короткий адрес: https://sciup.org/14110096

IDR: 14110096

Текст научной статьи Исследование параметров транспортно-перегрузочной системы при сопряжении циклических видов транспорта

Добыча полезных ископаемых занимает одно из значимых мест в развитии Пермского края. При разработке месторождений полезных ископаемых одной из составляющих себестоимости готовой продукции являются затраты на транспортирование горной массы. В основном транспонируемая горная масса – это горная порода (ГП) засоренная вредными примесями (глина, песок и прочее – не кондиции). Например, известняк, мрамор или гранит для стройматериалов. Прежде чем отправить на рынок сбыта добытые полезные ископаемые от них необходимо отделить вредные примеси, которые в свою очередь должны быть направлены в так называемый отвал пустых пород. На одном из карьеров Пермского края организован опытный перегрузочный пункт для разделения горной породы на чистые и засоренные фракции. При внедрении перегрузочного пункта в транспортном плече добавятся дополнительные транспортные магистрали, которые могут обусловить увеличение затрат на транспортировку горной массы. Возникает вопрос – «как рационально обеспечить работу перегрузочного пункта и где его расположить относительно перерабатывающего производства в готовую для сбыта продукцию (дробильно – сортировочная фабрика), добычных забоев карьера и отвала пустых пород?», что позволит использовать подвижной состав с минимальными транспортными затратами.

Суть проблемы специалистами карьера предложено решить на основе теории систем массового обслуживания (СМО). Расчеты выполнялись по известным математическим методам применяемых при погрузочно-разгрузочных работах [3,4] в основном в ручную, что может обусловить ошибки из-за их громоздкости, математических упрощений и преобразований.

В настоящей статье предлагается постановку первоочередной задачи и пути ее решения определить с использованием современных программных технологий.

Как известно первоочередной задачей является бесперебойное функционирование перегрузочного пункта. В сферу деятельности исследуемого опытного перегрузочного пункта включены следующие функции:

-

• приемка горной породы;

-

• разделение ее на засоренные не кондициями и чистые породы;

-

• складирование очищенной ГП;

-

• складирование не кондиций;

-

• погрузка и транспортировка очищенной породы на ДСФ;

-

• погрузка и транспортировка не кондициив отвал пустых пород.

При этом необходимо минимизировать простои автотранспорта и обеспечить непрерывную отгрузку ГП на ДСФ. Специалистами карьера с этой целью рассматривались два варианта перегрузочной системы (ПС). Первый вариант – это когда ПП является стационарным и объем складирования очищенной породы ограничен. И второй вариант – это когда ПП передвижной, что позволяет создать складирование очищенной породы теоретически неограниченным[5]. Рассмотрим оба варианта.

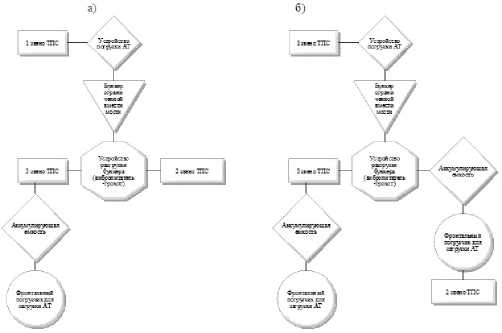

Рис. 1. Схема расположения ТПС

а) стационарное расположение установки по разделению горной породы; б) передвижное расположение установки по разделению горной породы

На рис.1 приведены структурные положения, где происходит разделение ГП.

Первое – когда перегрузочный пункт (ПП), установлен стационарно и взаимодействие системы исследуется в виде структуры изброженной на рис.1(а). Схема предусматривает:

-

• выгрузку ГП в приемный бункер,разделительной установки, сконструированной в ПП;

-

• разделение ГП на чистые и засоренные;

-

• загрузку АТ непосредственно из разделительной установки ПП;

-

• транспортирование конвейером из под разделительной установки и складирование не кондиций в отдельный навал.

Складская емкость в данном случае по вместимости ограничена бункером ПП.

Второе – когда перегрузочный пункт передвижной и складирует очищенную горную породу в штабель вдоль передвижения ПП. В этом случае взаимодействие системы рассматриваются в виде структуры изображенной на рис.1(б). При этом загрузка АТ очищенными породами осуществляется погрузочной техникой из продольного штабеля, например колесным погрузчиком. В этом случае бункером ограниченной вместимости можно пренебречь, так как вместимость штабеля, как отмечалось, может быть теоретически неограниченной.

Основная задача ПС – обеспечить бесперебойную работу первого звена автомобильного транспорта. В первом и во втором случаях это требование выполняется по-разному из-за возможностей складирования ГП. Увеличение объема складирования снижает простои сопрягаемых звеньев транспорта 1 и 2, соответственно снижает зависимость друг от друга. В то же время теоретически неограниченный штабель на самом деле должен иметь определенный объем с целью минимизации затрат на его строительство и дальнейшей эксплуатации. Следовательно, требуется определить его вместимость, обеспечивающую бесперебойную работу второго звена.

Немаловажное значение имеет частота поступления АТ на разгрузку (первое звено), то есть интенсивность поступления ГП в первое звено. В случае, когда интенсивность высока, АТ с горной породой будет простаивать, из-за ограниченности производительности разделительной установки и ограниченном объеме приемного бункера. В другом случае наоборот разделительная установка будет простаивать. Аналогично и во втором звене – при высокой интенсивности поступления АТ на загрузку очищенной породой, погрузочная техника может не справляться с обслуживанием АТ. Поэтому анализ общей ТПС вызывает определенные трудности. Следовательно, для удобства общую ТПС целесообразно разбить на локальные подсистемы с возможностью проведения их анализа как систем независимых:

-

1) карьер – АТ – ДСФ, отвал пустых пород, ПП;

-

2) приемный бункер – разделительная установка;

-

3) АТ – разделительная установка – АТ;

-

4) АТ – разделительная установка – штабель очищенной ГП – погрузочная техника – АТ;

-

5) разделительная техника конвейер транспорт (КТ) – навал не кондиций;

-

6) погрузочная техника – АТ – ДСФ – отвал пустых пород.

Как отмечено, успешная работа всей системы зависит от интенсивности поступающей на ПП горной породы, тогда ее можно определить из простого выражения:

Чм=[№) ~ окч)] ,z(t2 ~ч)=^е * ^ (1)

где ∆t = t2 - t1 (t2 > t1) – интервал времени между поступле- ниями ГП на разгрузку (1 звено АТ); Q(t1), Q(t2) – количество ГП, поступившей к моменту времени t1;t2.

Соответственно мгновенная интенсивность непрерывного грузопотока составит:

Естественно в период рабочей смены могут возникнуть случайные простои, обусловленные нестабильностью горных работ в забое, работой АТ и собственно работой перегрузочного пункта.

Обозначим периоды простояв работе ТПС– τпр.

Как отмечалось, для уменьшения периодов простоя -τпр в общем времени смены является увеличение на ПП емкости складирования очищенной ГП и увеличение производительности транспорта выходного звена. Имея значительный запас очищенной ГП в продольном штабеле, отгрузка ее потребителю уже не будет зависеть от входного звена и работы самого ПП, но будет зависеть от работы АТ на выходном звене. Для обеспечения максимального эффекта необходимо знать зависимость времени простоев ТПС от объема продольного штабеля очищенной ГП и процессов погрузки и перегрузки ГП, которые являются случайными. Следовательно, их можно исследовать вероятностными методами с использованием адекватных математических моделей. [4].

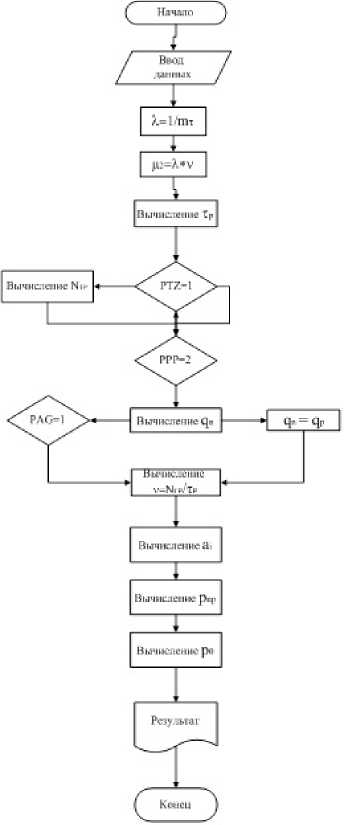

На рис. 2. приведена блок-схема модели расчета вероятностных состояний ТПС при сопряжении цикличных видов карьерного транспорта (автомобильно-автомобильный транспорт).

Рис. 2 Блок схема модели

Известно, что работа автотранспорта при перевозке груза является грузопотоком периодического (дискретного) действия и его можно охарактеризовать либо моментами поступления определенных объемов ГП либо временем его отсутствия.

В первом случае условно обозначим моменты поступления ГП через t1, t2, t3,..tn, промежутки между поступлением – τ1, τ2, τ3,...τn.

В общем случае интервалы времени являются случайными и, согласно теории вероятностей их можно рассматривать как независимые одинаково распределенные случайные, а для описания грузопотока достаточно знать распределения вероятностей случайной величины τ и величину горной массы Qвх. С этой целью составлен алгоритм решения (рис. 2).

Основными исходными технологическими показателями ТПС являются:

-

• производительность ТПС по входному грузопотоку ГП – Q c ;

-

• производительность ТПС по очищенной ГП–Q0;

-

• величина отходов ГП, передаваемых в навал не кондиций ленточным конвейером – Qк;

-

• величина грузопотока во вторую фазу обслуживания ТПС – Qʹ с ;

QC=QC-O, (3)

-

• вместимость бункера ТПС – W.

При принятом на карьере конструктивном исполнении ТПС общая вместимость – W может быть предусмотрена в виде:

-

1) накопления ГП только в бункере;

-

2) накоплением частично в бункере – Wб;

-

3) частично в продольном штабеле – Wш.

При сохранении баланса общая вместимость складывается из накопленной ГП частично в бункере и частично в штабеле (4).

п*=п;+п; (4)

-

• грузоподъемность автосамосвалов – qa;

-

• средний интервал прибытия автосамосвалов на разгрузку – mτ;

-

• расстояние транспортирования между подсистемами процесса – L;

-

• и связанное с ним время рейса автосамосвалов –(τр) tр;

-

• количество транспортных средств – Nтр.

Диапазон варьирования исходных показателей приведен в табл. 1.

|

Z |

км. |

1.0, 2.5, 5.0 |

A см |

т/см |

|

W |

т |

1 qa, 3 qa, 8 qa, 12 qa |

Эксплуатационные параметры ТПС можно характеризовать выходными параметрами вероятностных состояний системы:

-

• Р0 – вероятность того, что в ТПС отсутствует ГП, определяющая простои оборудования и задержку отгрузки очищен-нойгорной породы;

-

• Рп– вероятность того, то ТПС переполнена ГП, определяющая простои автомобильного транспорта в первом звене (входной поток груза);

-

• Рр – рабочая вероятность, определяющая промежуточное (рабочее) состояние ТПС, когда вместимость W не пуста и не переполнена.

Эксплуатационная сменная производительность системы – Асм определяется функцией вероятностных состояний системы Р0 и Рп.

Результатами моделирования и программного продукта являются зависимости Рр = f(W), Р0 = f(W), Р = f(W) при варьировании исходных параметров Qc, Qо, qa, mτ, Z. На основании полученных значений вероятностей можно будет определить вместимость приемного бункера и продольного штабеля очищенной горной породы, а также расстояние транспортирования груза с рабочих горизонтов карьера до перегрузочного пункта, обеспечивающие оптимальные эксплуатационные показатели.

Список литературы Исследование параметров транспортно-перегрузочной системы при сопряжении циклических видов транспорта

- Потапов М. Г. Карьерный транспорт М.: Недра, 1982. 347 с

- В.М. Акулиничев Математические методы в эксплуатации железных дорог. М.: Транспорт, 1981. 223 с

- Ананьин Г.П., В.А. Голутзин В.А., Гуляев О.К. Погрузочные и разгрузочные пункты подземного транспорта. М.: Недра, 1980 300с

- Юдин А.В., Кошев Г.Я. Параметры передвижной виброгрохотильной установки для карьеров//Горный журнал: Изв. ВУЗов. 1996. №3-4. С. 92-96