Исследование пластифицирующей способности адипинатов оксиалкилированных спиртов

Автор: Вихарева И.Н., Кручинина П.А., Николаев Д.В., Шарапова И.Т., Матвеев К.В.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Химия @vestnik-susu-chemistry

Рубрика: Физическая химия

Статья в выпуске: 3 т.17, 2025 года.

Бесплатный доступ

Среди альтернативных пластификаторов эфиры адипиновой кислоты занимают лидирующие позиции по объему потребления в пластифицированных материалах и изделиях на основе ПВХ. Основными достоинствами данных пластификаторов помимо низкой токсичности и высокой биоразлагаемости являются повышенная морозостойкость и термостабильность компаундов с их содержанием. С целью расширения ассортимента экологичных пластификаторов ПВХ получены сложные эфиры адипиновой кислоты и оксиалкилированных спиртов различной cтруктуры. Для исследования возможности применения в качестве пластификаторов ПВХ дана теоретическая оценка пластифицирующего действия диэфиров по отношению к ПВХ на основе расчета параметров растворимости Хансена, исследована термодинамическая совместимость адипинатов с ПВХ. Изучена технологичность эфиров в составе ПВХ композиций по значениям критической температуры растворения ПВХ. Определены интервалы перехода пластикатов из стеклообразного в высокоэластичное состояние, а также депрессия температуры стеклования композиций с содержанием адипинатов. Определено влияние структуры спирта на пластифицирующую способность эфира, а также важные технологические и эксплуатационные характеристики эфиров в составе полимерных материалов.

Адипинат, морозостойкость, оксиалкилированный спирт, пластификатор, поливинилхлорид, полимер, сложный эфир, совместимость, технологичность, эффективность

Короткий адрес: https://sciup.org/147251994

IDR: 147251994 | УДК: 677.044.132 | DOI: 10.14529/chem250318

Текст научной статьи Исследование пластифицирующей способности адипинатов оксиалкилированных спиртов

Эфиры алифатических дикарбоновых кислот находят широкое применение в различных сферах жизнедеятельности человека [1–6]. Данный класс соединений является наиболее часто применяемым в технике. Соединения, содержащие в структуре сложноэфирную группу, используют в качестве смазочных масел, растворителей, компонентов жидких топлив, косметических ингредиентов. В последние годы все большее внимание привлекают сложные эфиры дикарбоновых кислот для хранения тепловой энергии из-за их простоты производства, различных температур и решения проблем жирных спиртов, которые являются потенциальными материалами TES [7]. Около 90 % пластификаторов представляют собой сложные эфиры: например, адипинаты, азела-ты, цитраты, бензоаты, ортофталаты, терефталаты, себацинаты и тримеллитаты [8–10].

Особый интерес представляют сложные эфиры адипиновой и себациновой. Масла и пластификаторы на основе сложных эфиров дикарбоновых кислот характеризуются окислительной и термической стабильностью, хорошей биоразлагаемостью и умеренными производственными затратами [11].

По экспертным данным мировой рынок пластификаторов увеличится с 17 миллиардов долларов в 2022 году до 22,5 миллиардов долларов в 2027 году [12]. В настоящее время на долю бесфта-латных приходится 35 %. Среди диэфирных пластификаторов фталаты занимают более 80 % рынка. Из-за ретротоксичности фталатов для животных и человека некоторые из них были запрещены для широкого использования. За последние 25 лет индустрия пластификаторов инвестировала более 6 миллиардов евро в исследования и разработки по расширению ассортимента данных добавок, по обеспечению устойчивого развития, безопасности продукции и снижения себестоимости [13].

В качестве альтернативы фталатам исследуется широкий спектр соединений, включая пластификаторы на биологической основе из возобновляемых ресурсов [14].

Биопластификаторы – это вещества с низкой молярной массой, производятся на биологической основе или из растительных продуктов, таких как растительные масла, сахарный тростник или растения, содержащие крахмал. В качестве биопластификаторов исследованы эпоксидные эфиры на основе эпоксидированных растительных масел: соевое, льняное и талловое масло, а также цитраты, стеариновая кислота, молочная кислота, сложные эфиры глицерина, изосорбида, глицидилглицерин, канифольная кислота, эфиры винной кислоты и крахмал [15–16].

Применение пластификаторов на биологической основе в настоящее время весьма актуально. Биопластификаторы обладают большим потенциалом для замены и ограничения использования традиционных пластификаторов и играют важную роль на современном рынке. Спрос на подобные пластификаторы на биологической основе быстро растет.

Альтернативные пластификаторы – алифатические эфиры адипиновой, азелаиновой и себаци-новой кислот. Применение данных добавок достаточно распространено в настоящее время в промышленных масштабах, благодаря низкой токсичности, прекрасным эксплуатационным и технологическим характеристикам: морозостойкость, термостабильность. Исследовательские работы по поиску и изучению новых сложных эфиров алифатических дикарбоновых кислот показали эффективность их применения в компаундах ПВХ для улучшения механических и термических свойств. Следовательно, существует необходимость в дальнейших исследованиях по расширению ассортимента данных эфиров, поскольку в пластмассовой промышленности на них существует больший спрос.

Экспериментальная частьМатериалы

В качестве матрицы использовали промышленные образцы суспензионного поливинилхлорида, поставляемый АО «Башкирская содовая компания Каустик» (Стерлитамак, Россия). Он характеризуется константой Фикентчера в интервале 58–70. Пластификатор диоктилфталат (ДОФ), поставляемый АО «Камтэкс-Химпром» (Пермь, Россия). Его основные характеристики: кислотное число (мгКОН/г) ≤ 0,07, число омыления (мгКОН/г) ≤ 289, массовая доля летучих веществ (%, не более) 0,1, температура вспышки (оС) ≥ 205. Стабилизатор трехосновной сульфат свинца (ТОСС) был произведен Baerlocher GmbH (Ingolstadt, Germany). Внешний вид – порошок, содержание свинца (%) – 89 ± 2, pH – 7,0–7,5, зольность (%) – минимум 95. Стабилизатор кальций стеариновокислый (CaSt) был произведен в компании «ХИМСТАБ» (Мытищи, Россия). Основные характеристики: кислотное число (мг KOH/г) – не более 2, содержание кальция (%) – в пределах 6,4 – 7,5, содержание оксида кальция (%) – в пределах 9,0–10,5. Адипиновая кислота (ГОСТ 10558-80) – белое кристаллическое соединение. Массовая доля основного вещества (%, не менее) 99,8; температура плавления 152,3 °С. Бутоксиэтанол – бесцветная прозрачная жидкость. Массовая доля основного вещества (%, не менее) 99,5; плотность при 20 °С (г/см3, в пределах) 0,900-0,904; массовая доля воды (%, не более) 0,1; массовая доля кислот (в пересчёте на уксусную кислоту, %, не более) 0,005; температура кипения при 760 мм рт. ст. (°С, в пределах) 169–172. Феноксиэтанол – бесцветная прозрачная жидкость. Массовая доля основного вещества (%, не менее) 99,5; плотность – 1,105–1,110 г/см³ (20 °С); температура плавления –2 оС; температура кипения 247 оС. Бутоксипропанол (1-бутоксипропан-2-ол) – прозрачная жидкость со слабым запахом. Содержание основного вещества (%, не менее) 99,0; кислотность в пересчете на уксусную кислоту (%, не более) 0,02; содержание воды (%, не более) 0,10; плотность 0,874– 0,881 г/л.

Методы синтеза

Синтез сложных эфиров дикарбоновых кислот и оксиэтилированных спиртов. В круглодонный химический реактор, снабженный обратным холодильником с ловушкой Дина-Старка, термометром и магнитной мешалкой, загружают расчетное количество дикарбоновой кислоты, спирта и катализатора. Реакцию ведут при температуре кипения реакционной массы до выделения расчетного количества воды в насадке Дина – Старка. По окончании реакции сосуд с реакционной смесью охлаждают. Выделение целевого эфира проводят в зависимости от агрегатного состояния полученного пластификатора. При получении жидких продуктов этерификат отмывают поочередно 5%-ным раствором щелочи, водой и насыщенным раствором хлорида натрия. Осушают свежепрокаленным сульфатом натрия. При получении твердых целевых эфиров в колбу с реакционной смесью добавляют определенное количество этанола и декантируют. Осадок высушивают.

Подготовка образцов

Для изготовления опытных образцов с содержанием разработанных пластификаторов все компоненты композиции перемешивали в лабораторном двухстадийном смесителе TGHK 5 в течение 60 мин. Для испытаний образцы ПВХ композиций готовили в виде жестких и пластифицированных пленок. ПВХ пленки получали на двухвалковых вальцах «SCAMEX» при температурном интервале 165–175 °С в течение 5–10 мин в зависимости от состава композиции. Отпрессованных образцы получали из вальцованных ПВХ пленок, обрабатывая их на гидравлическом прессе.

Методы анализа

Кислотное и эфирное числа пластификаторов определяли путем титрования спиртового раствора испытуемого продукта раствором гидроксида калия в присутствии фенолфталеина.

Показатель преломления (n) сложных эфиров определяли на рефрактометре ИРФ-22.

Плотность сложных эфиров определяли с использованием денсиметра общего назначения. Массовую долю летучих веществ определяли по степени испарения компонентов вещества. ИК-спектры синтезированных продуктов анализировали методом FTIR спектроскопии (таблетки КBr), которые готовили по стандартной процедуре. Спектры поглощения регистрировали в диапазоне 450-3700 см-1 с использованием Фурье-спектрометра FTIR-8400S (Shimadzu) при комнатной температуре. Разрешение – 4 см-1, количество сканирований 20.

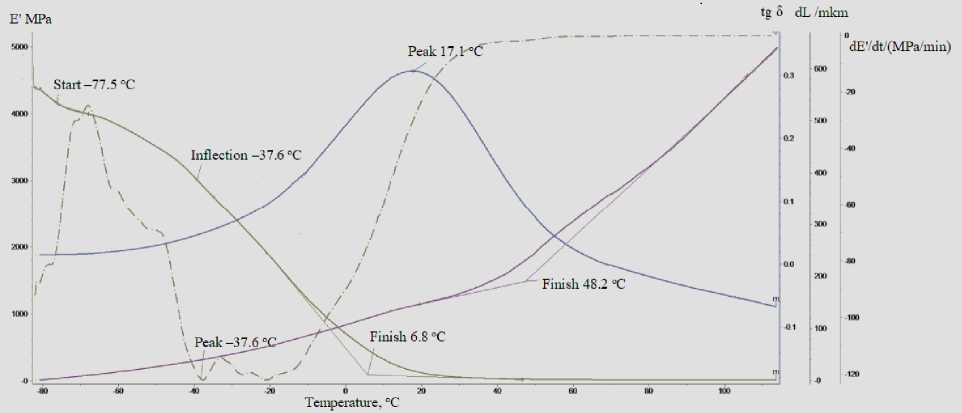

Метод динамического механического анализа (ДМА) использовали для оценки влияния пластификаторов на молекулярную подвижность и температурные переходы пластифицированного ПВХ. Анализ проводили на приборе NETZSCH DMA-242 в режиме растяжения, в интервале температур от минус 80 до плюс 100 ºС, при частоте 1 Гц в атмосфере азота, подаваемого со скоростью 100 мл/мин. При этом проводили измерения изменения комплексного модуля упругости на постоянной частоте при повышении температуры полимерного образца.

Результаты и обсуждение

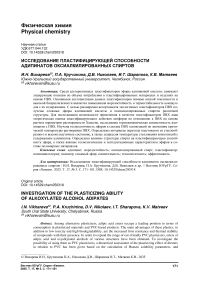

Этерификацией дикарбоновых кислот оксиалкилированными спиртами по методике, описанной ранее, получены: дибутоксиэтиладипинат (ДБЭА), дифеноксиэтиладипинат (ДФЭА), ди-бутоксипропиладипинат (ДБПА) [17] (рис. 1). Выход диэфиров составляет 86,9 % и более.

в)

Рис.1. а) Дибутоксиэтиладипинат (ДБЭА); б) дифеноксиэтиладипинат (ДФЭА); в) дибутоксипропиладипинат (ДБПА)

На продолжительность синтеза заметное влияние оказывает присутствие бензольного кольца в структуре феноксиэтанола, что связано со стерическими затруднениями при вступлении в реакцию. В результате время синтеза феноксиэфира увеличивается. Время синтеза дибутоксипропила-дипината немного превышает продолжительность синтеза дибутоксиэтиладипината, что вероятно, также связано с разветвленной структурой используемого спирта – 1-бутоксипропан-2-ол.

Характеристики полученных сложных эфиров приведены в табл. 1.

Таблица 1

Основные характеристики дикарбоксилатов

|

Наименование показателя |

ДБЭА |

ДФЭА |

ДБПА |

|

Кислотное число, мг KOH/ г |

0,15 |

0,2 |

0,16 |

|

Эфирное число, мг KOH/ г |

321 |

289 |

298 |

|

Молекулярная масса, вычислено |

346 |

386 |

374 |

|

Массовая доля летучих веществ, %, не более |

0,7 |

0,5 |

0,6 |

|

Выход, % |

87,5 |

86,9 |

87,0 |

|

Время реакции, мин |

150 |

180 |

165 |

|

Максимальная температура реакции, оС |

130 |

150 |

138 |

Полученные диэфиры адипиновой кислоты характеризуются низкими значениями кислотного числа и массовой доли летучих веществ, что является критически важными показателями в производстве материалов на основе ПВХ, а также связано с обеспечением необходимого уровня характеристик и срока эксплуатации готовых изделий. Полученные дибутоксипроизводные кислот представляют собой маслянистые жидкости желтоватого оттенка, дифеноксиэфир – высоко- вязкое пастообразное вещество с низкой температурой плавления. Строение полученных диэфиров подтверждено ИК-спектрами. На спектрах отсутствуют характеристические полосы поглощения валентных колебаний карбонильной группы в алифатических карбоновых кислотах в области 1685–1687 см–1, а также в области 1740–1650 см–1, указывающие на группы С=О в карбоновых кислотах. На ИК-спектрах эфиров присутствуют полоса поглощения валентных колебаний карбонильной группы в сложных эфирах – 1737 см–1, а также полоса поглощения 1173 см–1, относящаяся к колебаниям эфирной группы С–О–С, две интенсивные полосы 1330 см–1 и 1050 см–1 ассиметричных колебаний СО связей.

Полученные сложные эфиры были исследованы для возможного использования в качестве пластификаторов ПВХ.

Хорошо функционирующий пластификатор должен обеспечивать баланс между совместимостью, эффективностью, отсутствием миграции и, соответственно, долговечностью использования изделий [18]. Поэтому пригодность соединения для использования в качестве пластификатора определяется следующими свойствами: экологичностью, отсутствием запаха, совместимостью, малой летучестью, пластифицирующим действием при пониженных температурах, отсутствием выпотевания и экстракции в контактирующие среды [19].

Для практического применения пластификатора ключевым фактором является высокая совместимость его с полимером. В целом, на совместимость пластификатора с полимером оказывает влияние строение пластификатора и относительное содержание полярных групп в его структуре. На молекулярном уровне сегменты ПВХ контактируют посредством сильных полярных взаимодействий между группами C-Cl. Сложноэфирные пластификаторы характеризуются двойственной структурой: в молекуле присутствуют полярные эфирные группы и неполярные алкильные фрагменты. Пластификаторы блокируют полярные взаимодействия между сегментами цепи полимера, облегчая их перемещение, а также взаимодействуют с полярными группами полимера, удерживая пластификатор в полимерной матрице и обеспечивая определенный уровень физикомеханических свойств.

Пластификатор посредством миграции или испарения постепенно выделяется из композитного материала. Скорость миграции пластификатора из материала удваивается при повышении температуры на 7 °С. Миграция пластификатора из места с большей концентрацией к месту с меньшей концентрацией определяется природой полимера. Чем меньше взаимодействие пластификатора с ПВХ, чем ниже предел совместимости пластификатора с ПВХ, тем выше величина миграции. При концентрации пластификатора в материале до 10 % пластификатор полностью сольватирован полимером, что приводит к снижению отрыва молекул пластификатора от полимера. Увеличение содержания пластификатора повышает число непрочных связей в системе полимер–пластификатор и способствует возрастанию миграции. Так при содержании пластификатора в ПВХ композиции от 15 до 35 % наблюдается почти линейная зависимость количества миграции от количества пластификатора [20–21].

Определение параметров совместимости пластификатора с полимером позволяет направленно регулировать его структуру и эксплуатационные свойства получаемого материала, чтобы предотвратить высокую летучесть, вероятность миграции на поверхность изделий и, соответственно, снижение эксплуатационных характеристик.

По мере развития производства пластификаторов был решен ряд технических проблем для улучшения характеристик полимерных рецептур, решения технических проблем конечного использования и соответствия новым требованиям. Некоторые из проблем включают испарение, деградацию пластификаторов из-за летучести или восприимчивости к УФ-излучению, миграцию пластификаторов в контактирующие среды, недостаточную смазку при отрицательных температурах и предполагаемые канцерогенные эффекты для ряда живых организмов. Фундаментальные основы этих проблем имеют химическую природу. В основном они связаны с термодинамикой, миграцией и межфазными явлениями [22–23].

В качестве предварительной теоретической оценки пластифицирующего действия вещества по отношению к ПВХ служит расчет параметров растворимости Хансена (HSP – Hansen Solubility Parametrs) [24–25]. Рассчитанные значения параметров растворимости, общей растворимости Ra и числа RED для всех полученных диэфиров приведены в табл. 2.

Таблица 2

Параметры растворимости, общей растворимости Ra и числа RED для диэфиров кислот

|

Соединение |

δ d , (МДж/м3)1/2 |

δ р , (МДж/м3)1/2 |

δ h , (МДж/м3)1/2 |

δ, (МДж/м3)1/2 |

R A |

RED |

|

ДБЭА |

15,29 |

8,06 |

4,80 |

17,94 |

7,07 |

0,850 |

|

ДБПА |

15,29 |

8,30 |

4,80 |

17,94 |

7,07 |

0,850 |

|

ДФЭА |

18,99 |

9,02 |

5,49 |

21,73 |

1,34 |

0,296 |

Число RED меньше 1,0 указывает на высокое сродство пластификатора и полимера, а с дальнейшим увеличением происходит снижение совместимости. Рассчитанные значения отдельных параметров растворимости для дибутоксиэтиладипината и для дибутоксипропиладипината совпадают и несколько ниже предела δd = 15,4 для ПВХ. Минимальное значение данного показателя получено для дифеноксиэтиладипината. Однако в целом, для всех полученных соединений число RED меньше 1, что предполагает их хорошую совместимость с ПВХ.

Практическим способом оценки совместимости соединения с ПВХ служит определение критической температуры растворения полимера.

Известно, что при переработке пластифицированного ПВХ хорошая технологичность осуществляется при температурах, превышающих на 20–80 °С его критическую температуру растворения в данном пластификаторе. При значениях критической температуры растворения в пределах 90–135 °С, пластификатор является хорошо совместимым и пригодным для получения изделий при нормальном давлении и нагревании при 160 °С. Если критическая температура растворения полимера в пластификаторе находится в пределах 136–160 °С, пластификатор обладает меньшей растворяющей способностью и применяется обычно в виде смеси с первичными пластификаторами. Для сравнительной оценки совместимости синтезированных соединений с эталонным пластификатором диоктилфталат использовали параметр А, который рассчитывали по формуле

A = T ДОФ /Т кр ∙ 100 %, (1)

где Т ДОФ – критическая температура растворения ПВХ в ДОФ; Т кр – критическая температура растворения ПВХ в исследуемом соединении.

Полученные результаты представлены в табл. 3.

Таблица 3

Параметры совместимости диэфиров с ПВХ

|

Соединение |

T кр , |

Параметр А, % |

|

ДБЭА |

138 |

81,0 |

|

ДБПА |

121 |

99,0 |

|

ДФЭА |

134 |

87,0 |

Полученные значения критической температуры растворения и параметра А хорошо согласуются с рассчитанными выше параметрами растворимости Хансена.

Из всех изученных эфиров дибутоксипропиладипинат имеет минимальную критическую температуру растворения ПВХ, что свидетельствует о лучшей совместимости с данным полимером и возможности использования его в качестве первичного пластификатора. При этом дифе-ноксиэтиладипинат (Ткр = 134 ºС) теоретически может применяться в качестве совмещаемого первичного пластификатора для эластичных материалов и изделий из ПВХ.

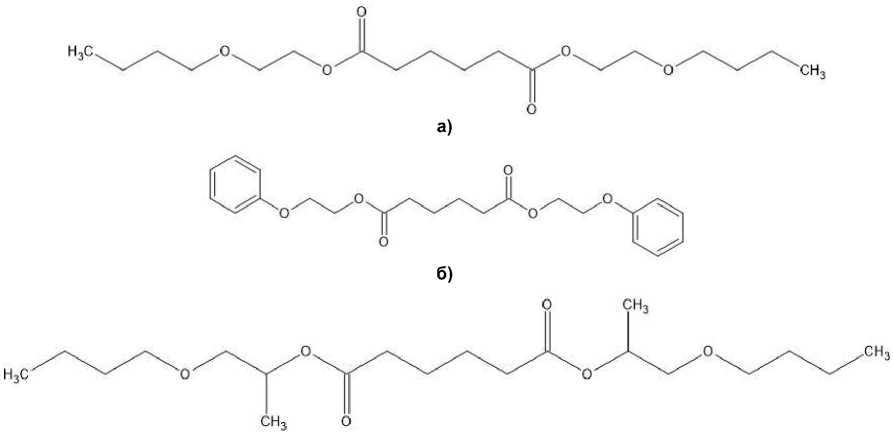

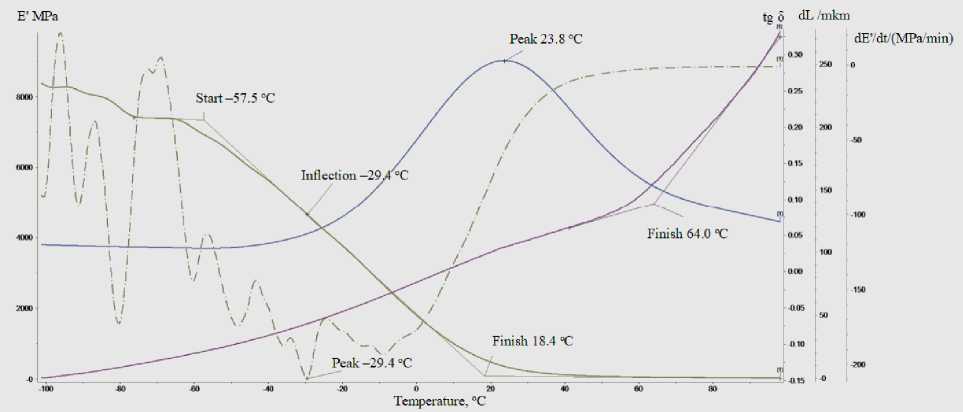

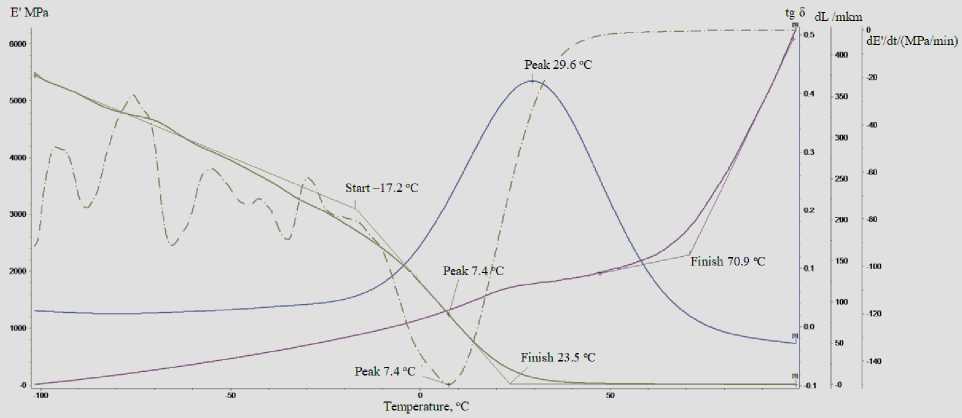

Хорошая растворяющая способность пластификаторов не гарантирует достижения комплекса свойств, требуемых для ПВХ-пластикатов. Другой важной характеристикой пластификатора является температура стеклования пластифицированного ПВХ, свидетельствующая о сохранении эластичности полимерного материала при низких температурах. Для определения влияния синтезированных эфиров на свойства ПВХ-пластикатов были получены композиции, масс. ч.: ПВХ – 100, ТОСС ‒ 2, стеарат кальция – 1,5, дифенилолпропан – 0,25, пластификатор – 40. В качестве объектов сравнения использовали широко применяемые пластификаторы диоктилфталат и диоктила-дипинат. Методом ДМА определяли влияние синтезированных эфиров на молекулярную подвижность и температурные переходы пластифицированного композиций (рис. 2–4).

Рис. 2. Термограмма ДМА для ПВХ, пластифицированного ДБЭА

Рис. 3. Термограмма ДМА для ПВХ, пластифицированного ДФЭА

Рис. 4. Термограмма ДМА для ПВХ, пластифицированного ДБПА

На всех полученных термограммах присутствуют единичные переходы тангенса угла механических потерь tgδ, что свидетельствует об однородности полученной системы и отсутствии второй несовместимой фазы. Значительное влияние на температурные переходы ПВХ пластиката оказывает строение пластификатора (табл. 4). Переход полимера из стеклообразного состояния в высокоэластическое является основным релаксационным процессом, проявляющимся в главной релаксационной области (α-релаксация). Между этими двумя состояниями существует условная граница – температура стеклования. При этой температуре происходит резкое снижение подвижности сегментов полимерных молекул. Тангенс угла механических потерь tgα между напряжением и деформацией является мерой энергии, рассеиваемой системой при приложенных нагрузках, и представляет собой отношение модуля потерь к модулю упругости, измеренных при деформациях растяжения [26].

Таблица 4 Термоаналитические характеристики пластифицированных композиций ПВХ

|

Пластификатор |

Е, МПа |

Т н , °С |

Т ст , °С |

Т к , °С |

Тtgδ max, °С |

Т к –Т н |

|

ДОФ |

5800 (–80 °C) |

–29,0 |

–26,2 |

23,2 |

30,0 |

52,6 |

|

ДОА |

3350 (–80 °C) |

–78,4 |

–65,7 |

3,2 |

24,0 |

81,6 |

|

ДБЭА |

7650 (–80 °C) |

–57,5 |

–29,4 |

18,4 |

23,8 |

75,9 |

|

ДБПА |

4450 (–80 °C) |

–77,5 |

–37,6 |

6,8 |

17,1 |

84,3 |

|

ДФЭА |

4800 (–80 °C) |

–17,2 |

7,4 |

23,5 |

29,6 |

40,7 |

Примечание. Тн – температура начала перехода из стеклообразного состояния в высокоэластическое; Тст – температура стеклования; Тк – температура конца перехода из стеклообразного состояния в высокоэластическое; Т к –Т н – интервал температур, соответствующий области α-релаксации; Е – модуль упругости.

Исследование термомеханических характеристик ПВХ пластикатов показало, что наиболее высокой температурой стеклования характеризуется образец с содержанием ДФЭА, переход в область высокоэластичного состояния наблюдается при температуре стеклования 7,4 ºС. Для ПВХ, пластифицированного эфирами алифатических спиртов ДБЭА и ДБПА, температуры стеклования заметно ниже и составляют минус 29,4 ºС и минус 37,6 ºС соответственно. Полученные показатели превосходят аналогичный показатель для пластиката с промышленным пластификатором ДОФ.

Нагрев полимерного материала вызывает его размягчение и снижает показатель динамического модуля упругости E'. Подобные изменения механических свойств от температуры связаны с термическим переходом полимера из стеклообразного состояния в высокоэластичное. Структура синтезированных эфиров оказывает непосредственное влияние на модуль упругости пластифицированных ПВХ образцов в начале динамомеханических испытаний: для дибутоксиэтилади-пината значения модуля выше, чем для дифеноксиэфира и эфира с разветвленной структурой. Порядок показателя для ДФЭА соизмерим с показателями модуля упругости ПВХ пластикатов с содержанием ДОФ. Значение модуля для ДБПА близко к данному показателю для ДОА, имеющего в структуре спиртовую группу также разветвленного строения. Температурные интервалы перехода из стеклообразного состояния в высокоэластическое до его окончания Тк-Тн для ПВХ композиций, пластифицированных ДБПА и промышленным ДОА, достаточно близки: 84,3 ºС и 81,6 ºС соответственно. Исследуемый эфир даже превосходит по данному показателю промышленный ДОА. Для композиции с содержанием ДФЭА данный интервал перехода значительно уступает по величине эфирам алифатических спиртов и составляет 40,7 ºС, что несколько ниже, чем для промышленного пластификатора ДОФ – 52,6 ºС. В целом, прослеживается закономерность влияния структуры спирта на показатели модуля упругости: в случае присутствия ароматического кольца спиртовой составляющей в структуре диэфира наблюдается увеличение модуля упругости, в случае разветвленной структуры – снижение модуля упругости. Наибольшее значение данного показателя соответствует алифатической структуре нормального строения.

Химическое строение полимерных цепей и их взаимное расположение предопределяют физические свойства полимеров. В частности, температуру стеклования изменяют путем внесения в полимерную матрицу при переработке пластификаторов и смещение температуры стеклования в область более низких температур принято называть пластификацией. Пластификаторы действуют посредством разрушения вторичных связей, удерживающих полимерные цепи вместе, и образования относительно более слабых связей полимер–пластификатор и, таким образом, придают подвижность полимерной цепи и/или ее сегментам.

Введение пластификатора в полимерную матрицу важно с практической и теоретической точки зрения. Депрессия температуры стеклования полимера при введении пластификатора позволяет расширить температурную область его высокоэластического состояния, повысить его морозостойкость и, как следствие, снижение вязкости полимерных расплавов позволяет значительно облегчить их переработку. Особенно важное значение имеет снижение температуры стеклования и температуры текучести в процессе переработки полимеров, у которых данные характеристики близки или даже выше температуры их разложения. Депрессия температуры Тст, обусловленная введением пластификатора, является одним из критериев оценки эффективности его пластифицирующего действия.

Низкотемпературные характеристики пластификаторов важны для решения проблем с герметизацией пластиков, например, прокладки, которые могут стать хрупкими и треснуть в холодной среде. Депрессия Tg зависит от термодинамической совместимости пластификатора с полимером. Чем выше совместимость, тем больше пластификатора возможно добавить в полимерную рецептуру для увеличения смазывающей способности. Таким образом, низкотемпературные смазывающие пластификаторы могут обеспечить полимерным материалам новые и улучшенные области применения.

Межмолекулярные взаимодействия являются функциями межатомных расстояний между молекулами, а длина алкильной цепи, строение молекулы пластификатора оказывает значительное влияние на эффективность действия пластификатора. Полученный эфир разветвленной структуры дибутоксипропиладипинат обладает лучшей совместимостью с ПВХ в сравнении с другими исследуемыми эфирами: спиртовая группа изостроения в структуре эфира приводит к увеличению растворяющей способности и снижению критической температуры растворения полимера в этом соединении. Снижение данных характеристик наблюдается у эфира, содержащего ароматические кольца в структуре спирта. Минимальные показатели важных технологических характеристик соответствуют эфиру на основе алифатического спирта нормального строения. Громоздкие молекулы феноксипроизводного с двумя бензольными фрагментами затрудняют сегментальную подвижность макромолекул полимера, особенно при низких температурах. Так, температура стеклования ПВХ пластиката с содержанием ДФЭА наиболее высокая – полимер стеклуется при 7,4 ºС. С увеличением длины алкильной цепи между сложноэфирными фрагментами температура стеклования переходит в область отрицательных температур. Бутоксипроизводное линейной структуры снижает температуру стеклования ПВХ пластиката до температуры минус 29,4 ºС, что несколько ниже, чем позволяет достичь промышленный ДОФ, но не значительно выше, чем для промышленного пластификатора ДОА. Введение в структуру эфира спирта разветвленного строения обеспечивает дальнейшее понижение температуры стеклования, так для эфира ДБПА она составляет минус 37,6. Таким образом, замена бензольного кольца в структуре эфира на алкильную группу улучшает общую подвижность молекулы, что оказывает влияние на температурные переходы ПВХ пластиката.

Основным назначением пластификаторов является получение эластичных полимерных материалов. Эффективность действия пластификатора можно оценить по влиянию его на твердость ПВХ пластиката, измеренную при температуре (23±2) ºС. Количественной оценкой эффективности служит «фактор замещения» – количество пластификатора, необходимое для достижения твердости ПВХ пластиката, равной твердости пластиката при использовании ДОФ. Фактор замещения рассчитывают по формуле

Фактор замещения = Количество пластификатора, масс. ч. / Количество ДОФ, масс. ч. (2)

Для оценки эффективности пластифицирующего действия полученных эфиров исследована зависимость содержания пластификатора на твердость ПВХ пластиката в широком диапазоне дозировок, определено количество пластификатора, необходимое для достижения пластикатом твердости по Шору шкала А 70 усл. ед. и рассчитаны факторы замещения пластификаторов по отношению к ДОФ (табл. 5).

Таблица 5

Эффективность пластифицирующего действия синтезированных пластификаторов

|

Пластификатор |

Фактор замещения |

|

ДБЭА |

0,91 |

|

ДБПА |

1,02 |

|

ДФЭА |

1,19 |

На основании полученных результатов можно утверждать, что структура исследуемых эфиров оказывает существенное влияние на эффективность пластифицирующего действия. Факторы замещения показывают, что феноксиэфир менее эффективен, чем бутоксипроизводные. Бутоксипроизводные характеризуются большей эффективностью пластифицирующего действия в сравнении с ДОФ и обеспечивают достижение аналогичной твердости при их меньшей дозировке.

Заключение

В результате синтеза адипиновой кислоты и оксиалкилированных спиртов различного строения получены сложные эфиры c выходом более 87 %. На продолжительность синтеза заметное влияние оказывает структура спиртовой группы в составе адипината, максимальная продолжительность наблюдается в случае использования ароматического спирта – феноксиэтанола. Синтезированные дибутоксиэтиладипинат, дибутоксипропиладипинат и дифеноксиэтиладипинат характеризуются необходимым уровнем физико-химических показателей для испытаний их в качестве перспективных пластификаторов ПВХ. Предварительная теоретическая оценка пластифицирующего действия диэфиров по отношению к ПВХ на основании расчета параметров растворимости Хансена показала, что исследуемые соединения обладают высокими параметрами совместимости с ПВХ. Однако эфир с ароматической структурой заметно выделяется в сторону улучшения данного показателя. Полученные значения критической температуры растворения ПВХ в адипинатах подтверждают их низкую миграцию из ПВХ пластикатов, а также хорошую технологичность при переработке с учетом выявленной депресии температуры стеклования. Исследование термомеханических характеристик ПВХ пластикатов показало, что расширение области высокоэластичного состояния для образцов с содержанием эфиров алифатических спиртов практически идентично промышленному аналогу ДОА и гораздо превышает эталонный пластификатор ДОФ. В данном случае лучшей растворяющей способностью по отношению к поливинилхлориду обладает эфир с разветвленной структурой спирта. В случае эфира с ароматическим спиртом в составе область высокоэластичного состояния соизмерима с последним, однако температура стеклования образца выше нуля. Таким образом, алифатическая разветвленная структура спиртовой группы эфира значительно улучшает эффективность его пластифицирующего действия и технологичность в процессе переработки, расширяя температурную область высокоэластического состояния, повышая морозостойкость композиций и снижая вязкость полимерных расплавов.