Исследование полей остаточных напряжений в особо тонкостенных трубах из нержавеющей стали после волочения

Автор: Шимов Георгий Викторович, Серебряков Андрей Васильевич, Серебряков Александр Васильевич, Розенбаум Михаил Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Краткие сообщения

Статья в выпуске: 2 т.16, 2016 года.

Бесплатный доступ

Обоснована задача исследования полей остаточных напряжений в особотонкостенных трубах из нержавеющей стали после волочения. Представлены результаты моделирования процесса финишного короткооправочного волочения и волочения раздачей на конической оправке холоднокатаных труб из стали ЭИ847 для оболочек ТВЭЛ атомных реакторов. Проведен сравнительный анализ точности размеров труб, полученных на производстве и при моделировании. Различия в значениях диаметров и толщин стенок труб получены в пределах допусков в соответствии с ТУ 14-159-293-2005, что свидетельствует о правильности математической модели. Получены распределения остаточных напряжений по стенке труб для случая волочения на короткой оправке и случая волочения раздачей. Показана целесообразность применения волочения раздачей на финишной стадии производства труб из коррозионностойких нержавеющих сталей. Рассмотрена одна из технологических особенностей волочения раздачей, заключающаяся в том, что в процессе протягивания оправки через трубу напряжения в очаге деформации в сумме с усилием волочения обеспечивают небольшое пластическое растяжение трубы после схода с оправки. Этот факт гарантирует прямолинейность изготовленной таким методом трубы. Показано, что волочение раздачей на конической оправке в последнем проходе обеспечивает благоприятное распределение остаточных напряжений по стенке трубы и может быть рекомендовано для повышения стойкости коррозионностойких труб, применяемых в атомной энергетике. Определены перспективы технологии, обеспечивающей уход от финишной холодной правки труб, которая, как показано, может приводить к низкому качеству поверхности, а также искажению полей остаточных напряжений в стенке труб.

Остаточные напряжения, холоднотянутые и катаные трубы, точность размеров, распределение напряжений, волочение раздачей

Короткий адрес: https://sciup.org/147157012

IDR: 147157012 | УДК: 621.77.01 | DOI: 10.14529/met160220

Текст краткого сообщения Исследование полей остаточных напряжений в особо тонкостенных трубах из нержавеющей стали после волочения

Основной причиной появления и развития коррозионных повреждений нержавеющих труб используемых в атомной энергетике, определяющей срок их эксплуатации, является процесс коррозионного растрескивания металла под напряжением.

Важнейшим фактором, влияющим на развитие межкристаллитной коррозии в трубах, применяемых в атомной энергетике, является наличие остаточных напряжений (ОН) в стенках труб после производства. Действие остаточных макронапряжений на прочность и долговечность труб во многом определяется наличием микронапряжений второго и третьего рода, которые могут достигать в локальных микрообъёмах значительной величины и вызывать зарождение микротрещин [1]. Растягивающие ОН на поверхности труб способствуют зарождению и дальнейшему росту (раскрытию) язв и трещин, что приводит к моментальному выходу трубы из строя. Отсутствие растягивающих остаточных напряжений в поверхностных слоях труб может снизить риск аварийности и значительно увеличить срок службы коррозионностойких труб [2].

Целью работы является анализ распределения остаточных напряжений в стенке труб, производимых по традиционной технологии и предложение решений по ее совершенствованию.

На сегодняшний день большое внимание уделяется точности размеров и качеству поверхности производимых труб, однако задача введения в технические условия и ГОСТы на трубы ответственного назначения допустимого уровня остаточных напряжений пока не решена.

Известен способ волочения особотонкостенных труб для оболочек ТВЭЛ атомных реакторов из стали ЭИ-847 в последнем проходе в конической волоке с калибрующим пояском диаметром D вол = D (1 + 0,035 logλ) на цилиндрической оправке диаметром D оп = d (1 + 0,025 logλ), где λ - коэффициент вытяжки, D и d - наружный и внутренний диаметры заготовки соответственно [3]. Такой способ обеспечивает высокую точность размеров с учетом упругого последействия и качество поверхности труб как внешней, так и внутренней, однако напряженное состояние в таком способе не обеспечивает сжимающих остаточных напряжений на внешней поверхности.

Для анализа распределения остаточных напряжений в стенке таких труб было проведено математическое моделирование волочения трубы в программном пакете DEFORM-2D с соблюдением реальных размеров инструмента и условий процесса.

При расчете напряженно-деформированного состояния решается также связанная задача теп- лопроводности. При этом учитывается тепловыделение от пластической деформации и контактного трения, а также потери тепла теплопередачей, задаваемой коэффициентом теплопередачи а (кВт/м2·К), от заготовки к инструменту.

Заготовка трубы задавалась конечной д лины. При этом за стационарную фазу волочения прин и малась деформация участка, отстоящего от исхо д ного сечения выхода из волоки на расстоянии не менее 5 диаметров трубы (прутка). Потери тепла учитывались коэффициентом конвективной тепл оотдачи. Механические свойства металла трубы и прутка задавались таблично с линейной интерп о ляцией между заданными значениями. Завис имость σ S от степени деформации и температуры принималась по литературным данным. Контак т ное трение описывалось законом Кулона и коэф фициент трения принимался постоянным на всей контактной поверхности в течение всего процесса волочения. Теплофизические свойства материалов волоки и оправки принимались для уровня темп ературы 20…80 °С. Размеры инструмента реальны и соответству ют использующимся в экспериме нтальных исследованиях.

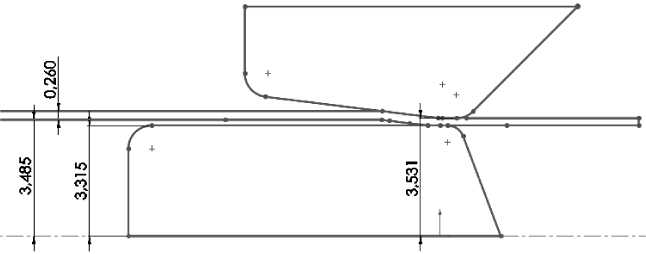

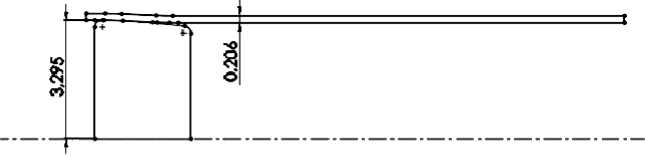

Труба с внутренним диаметром D вн = 7,490 мм и толщиной стенки S 0 = 0,260 мм протягивалась через волоку с диаметром калибрующего пояска D вол= 7,062 мм на оправке диаметром D оп=6,629 мм. Коэффициент вытяжки по сечению трубы сост авил λ= 1,329. Геометрия инструмента и заготовки представлена на рис. 1.

Волочение осуществлялось со скоростью 0,5 м/с при коэффициенте трения µ = 0,08. Коэффициент теплопередачи от трубы к волоке принят а = 10 кВт/м2∙К, а коэффициент конвективной теплоотдачи a к = 50 кВт/м2∙К. На графиках S – радиальная координата по толщине стенки трубы. При этом S =0 соответствует внутренней поверхности трубы.

Задача решалась в упруго-пластической постановке, что позволило отследить упругое последействие трубы после выхода из волоки, а так же получить остаточное напряженное состояние после снятия напряжения волочения.

Целью моделирования было изучение упругого последействия, в результате которого происходит некоторое изменение толщины стенки трубы, которое необходимо учитывать при проектировании инструмента волочения. Второй задачей моделирования являлось изучение поля остаточных напряжений в стенке труб.

После волочения внутренний диаметр трубы составил D вн1 = 6,607 мм, а толщина стенки S 1 =0,207 мм.

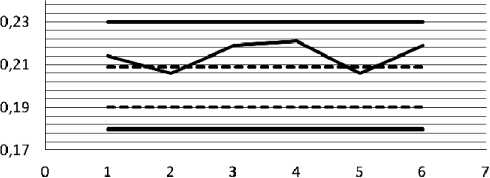

Аналогичные задачи были решены для труб с внутренним диаметром D вн = 7,490 и толщинами стенок в интервале 0,257…0,270 мм. В результате толщины стенок полученных труб оказались в интервале 0,206…0,221 мм.

На рис. 2 представлен разброс результатов моделирования в сравнении с экспериментальными данными и требованиями ТУ.

Рис. 1. Геометрия инструмента и трубы для моделирования в DEFORM-2D

-----по результатам моделирования

----по экспериментальным данным требования ТУ14-159-293-2005"

Рис. 2. Разброс результатов моделирования в сравнении с экспериментальными данными [3] и требованиями ТУ

Шимов Г.В., Серебряков Ан.В., Серебряков Ал.В., Розенбаум М.А.

Сравнивая результаты моделирования с экс- периментальными данными, полученными на про- изводстве, можно сделать вывод, что модель хорошо описывает реальный процесс волочения с учетом упругого последействия и размеры готовой трубы попадают в поле допусков в соответствии с ТУ14-159-293-2005.

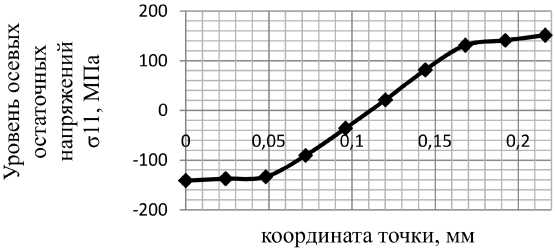

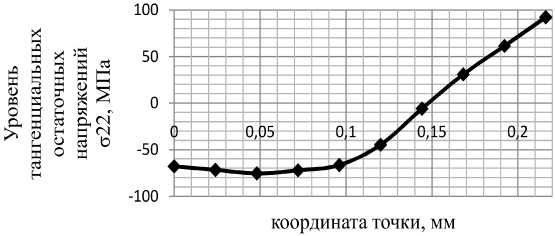

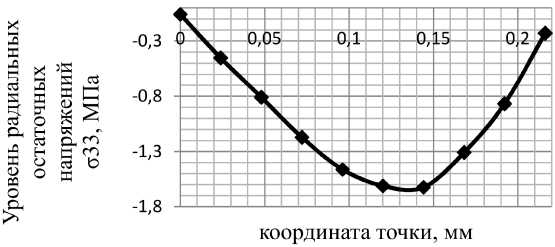

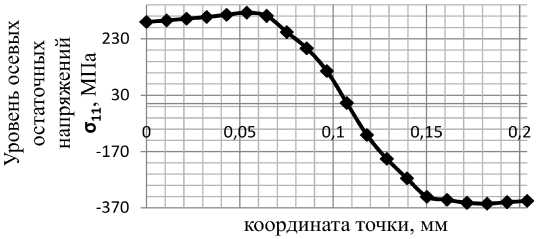

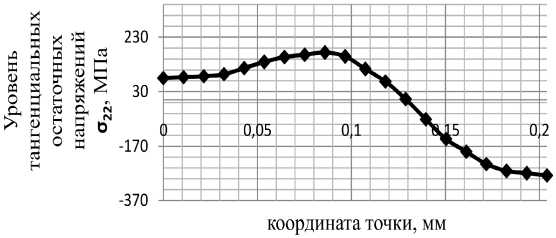

В результате моделирования были получены распределения главных остаточных напряжений: продольных σ11, тангенциальных σ22 и радиальных σ33 (рис. 3–5).

Из графиков (см. рис. 3–5) видно, что на поверхности труб, полученных известным способом, присутствуют значительные осевые и тангенци- альные растягивающие остаточные напряжения, которые при эксплуатации могут явиться причиной раскрытия коррозионных язв и трещин. К формированию такого поля остаточных напря- жений приводит напряженно-деформированное состояние, характерное для волочения на короткой закрепленной оправке.

Противоположная картина будет наблюдать- ся, если в последнем проходе применить раздачу волочением на цилиндрической оправке. Для подтверждения этого было проведено моделирование процесса раздачи в последнем проходе.

Труба предготового размера после ХПТР с внутренним диаметром Dвн = 6,444 мм и толщиной стенки S0 = 0,206 мм подвергалась раздаче на конической оправке с диаметром калибрующего пояска Dоп = 6,584 мм. Коэффициент вытяжки по сечению трубы составил λ= 1,261. Геометрия ин- струмента и заготовки представлена на рис. 6.

Задний конец трубы фиксировался относительно осей координат X и Y , передний конец трубы оставался свободным. Оправка протягивалась

Рис. 3. Распределение продольных остаточных напряжений в стенке трубы 6,6 х 0,2 после волочения на закрепленной цилиндрической оправке

Рис. 4. Распределение тангенциальных остаточных напряжений в стенке трубы 6,6 х 0,2 после волочения на закрепленной цилиндрической оправке

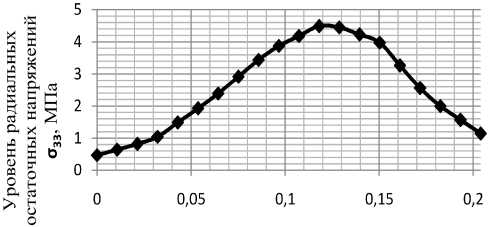

Рис. 5. Распределение радиальных остаточных напряжений в стенке трубы 6,6 х 0,2 после волочения на закрепленной цилиндрической оправке

Рис. 6. Геометрия оправки и трубы для моделирования в DEFORM-2D

через трубу со скоростью волочения. Размеры трубы после волочения и снятия напряжений с оставили D вн1 = 6,608 мм и толщиной стенки S 1 = 0,202 мм, что укладывается в поле допусков в соответствии с ТУ14-159-293- 2005.

В результате моделирования были получены распределения главных остаточных напряжений: продольных σ11 , тангенциальных σ22 и радиальных σ 33 (рис. 7–9).

Из графиков (см. рис. 7–9) видно, что на поверхности труб, полученных способом раздачи, на конической оправке присутствуют осевые и тангенциальные сжимающие остаточные напряжения.

Еще одной особенностью волочения раздачей является то, что в процессе протягивания оправки через трубу напряжения в очаге деформации в сумме с усилием волочения обеспечивают небольшое пластическое растяжение трубы после

Рис. 7. Распределение продольных остаточных напряжений в стенке трубы 6,6 х 0,2 после раздачи волочением на конической оправке

Рис. 8. Распределение тангенциальных остаточных напряжений в стенке трубы 6,6 х 0,2 после раздачи волочением на конической оправке

координата точки, мм

Рис. 9. Распределение радиальных остаточных напряжений в стенке трубы 6,6 х 0,2 после раздачи волочением на конической оправке

Шимов Г.В., Серебряков Ан.В., Серебряков Ал.В., Розенбаум М.А.

схода с оправки. Этот факт гарантирует прямолинейность изготовленной таким методом трубы. Перспективой внедрения данной технологии может являться уход от финишной холодной правки труб, которая приводит к низкому качеству поверхности, а также искажает поле остаточных напряжений в стенке труб.

Таким образом, волочение раздачей на конической оправке в последнем проходе обеспечивает благоприятное распределение остаточных напряжений по стенке трубы и может быть рекомендовано для повышения стойкости коррозионностойких труб, применяемых в атомной энергетике.

Список литературы Исследование полей остаточных напряжений в особо тонкостенных трубах из нержавеющей стали после волочения

- Соколов, И.А. Остаточные напряжения и качество металлопродукции/И.А. Соколов, В.И. Уральский. -М.: Металлургия, 1981. -96 с.

- Карзов, Г.П. Материалы 8-го международного семинара по горизонтальным парогенераторам. ОКБ «ГИДРОПРЕСС», Подольск, 2010.

- Повышение точности и качества поверхности труб из коррозионностойкой стали для атомной энергетики/Ал.В. Серебряков, Ан.В. Серебряков, С.П. Буркин, Г.В. Шимов//Черные металлы. -2012. -№ 4. -С. 16-20.