Исследование потери углеводородов в системах хранения нефти и нефтепродуктов

Автор: Гулиев А.Г.

Журнал: Мировая наука @science-j

Рубрика: Основной раздел

Статья в выпуске: 3 (48), 2021 года.

Бесплатный доступ

В современной нефтяной промышленности для снижения потерь и повышения производительности использование плавающих крышек и понтонов имеет огромное значение. В мировой практике плавающие крышки и понтоны считаются одним из самых характерных конструктивных решений. Понтоны со специальной конструктивной структурой сокращают потери от испарения до 90%, что доказывает незаменимость понтонов в нефтяной промышленности. Понтоны имеют очень простую конструктивную форму.

Резервуарах, количественно-качественные, потерь нефти, магистральным газопроводам

Короткий адрес: https://sciup.org/140265984

IDR: 140265984 | УДК: 624.501

Текст научной статьи Исследование потери углеводородов в системах хранения нефти и нефтепродуктов

Прежде всего, для рационального потребления и эксплуатации необходимо изучить потери на нефтебазах и резервуарах.

В мировой практике плавающие крышки и понтоны считаются одним из самых характерных конструктивных решений. С экономической точки зрения была доказана доступность таких конструкций. Их широкое применение для снижения потерь в нефтяной промышленности, как на суше, так и на море, тесно связано с их исследованием.

При использовании облицовочных конструкций в зависимости от множества технологических причин возникает необходимость выбора их оптимальной геометрической формы и на основании этого выбора приемлемого конструктивного решения.

Потери на нефтебазах и в резервуарах делятся на три категории:

-

1. Количественные потери.

-

2. Качественные потери.

-

3. Потери, связанные как с качеством, так и с количеством.

Количественные потери возникают при утечках, а также при наполнении и опорожнении резервуаров и их транспортировке из одного места в другое. Количественные потери возникают также в результате выхода из строя запорной арматуры, клапанов, КИП (контрольно - измерительных приборов) и механических частей в нефтебазах и резервуарах.

Качественные потери возникают из-за неспособности сырой нефти полностью очищаться от различных примесей азота, кислорода, серы и тяжелых углеводородов, а также из-за окисления кислородом одного из химических веществ в составе нефти и т.д. Кроме того, из-за образования трудно растворимых солей в составе нефти в результате различных химических реакций и т.д..

Количественные и качественные потери - это потери, вызванные испарением, переносом капель масла потоком газа, малым и большим дыханием.

К технологическим потерям нефти относятся количественные, качественные и количественно-качественные потери на нефтебазах. Технологические потери нефти - это безвозвратные потери при сборе, подготовке, транспортировке и хранении нефти, зависящие от физикохимических свойств нефти, текущего уровня совершенствования технологических процессов и технических средств. Технологические потери нефти учитываются в объеме добытой нефти. Все виды технологических потерь необходимо нормировать. Технологические потери нефти определяются по источникам потерь при добыче, подготовке, транспортировке и хранении нефти на нефтебазах и резервуарах. К ним относятся оборудование, приспособления, держатели и трубопроводы, размещаемые на нефтебазах и резервуарах для осуществления технологического процесса.

Основные источники технологических потерь нефти при добыче и хранении нефти: устья, напорные трубопроводы, оборудование, измерительные приборы, сепараторы, газоотделительные установки, насосы для сепарации нефти, измерительные узлы, трапы, резервуары для осадки нефти, устройства окончательной сепарации и запирательные арматуры.

При транспортировке нефти из одного места в другое и его хранении в резервуарах: коммерческие резервуары нефти, насосы, запорные клапаны и т.д.

При транспортировке нефти по магистральным газопроводам: товарные нефтяные резервуары, насосы, транспортные емкости, очистные сооружения для сточных вод, нефтеуловители и запорная арматура. Паспорта должны быть выданы источникам потерь в случае потерь как на нефтебазах, так и в резервуарах. Технологические потери нефти условно можно классифицировать следующим образом: от испарения, от переноса капель нефти потоком газа, от сброса сточными водами, от протечек на стыке технологического оборудования и заглушек. Потери нефти при испарении делятся на потери нефти, насыщенной газом или вместе с газом, и потери нефи в соответствии с требованиями технических условий.

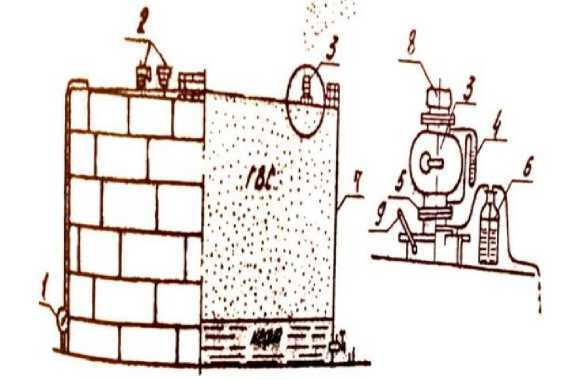

Испарение происходит во время заливки и опорожнения нефти и нефтепродуктов из резервуаров и при перепадах температуры воздуха. Во время испарения паровоздушная компенсация из дыхательного клапана вытесняется в воздух. Величина вытесняемой паровоздушной компенсации измеряется счетчиком. Для правильного измерения счетчик обычно помещается на верхнюю часть клапана в резервуаре. Установленный счетчик бывает типа RQ, можно использовать также и другие счетчики. Однако счетчики типа RQ просты в использовании и выгодны с экономической точки зрения (рисунок 1).

После измерений счетчиком давление компенсации пара - воздуха устанавливается на 0,1 МПа, а температура - на 200 °С. Количество углеводородов в компенсации пара - воздуха можно определить другим способом. Для этого образец, взятый из паровоздушной компенсации, определяется в специальных лабораторных условиях методом газовой хроматографии.

Одним из основных источников потерь на нефтебазах являются потери за счет испарения. Согласно методике определения потери нефти и нефтепродуктов от испарения путем измерения объема вытесняемой из резервуара смеси пара и воздуха, потери углеводородов (кг) определяют по следующей формуле:

G = VCr (1)

где, V - объем смеси пара и воздуха, выходящей из резервуара (при условии давления 0,101 МПа и температуры 2730 K), м3; C - концентрация углеводородов в смеси пара и воздуха, выходящей из резервуара, единица доли; r - средняя плотность углеводородных паров, вытесняемых из резервуаров (при условии давления 0,101 МПа и температуры 2730 K), кг/м3.

Рисунок 1. Конструкция счетчиков марки RQ, установленных на резервуарах:

1 - определитель уровня; 2 - вентиль дыхания; 3 - счетчик марки RQ; 4 -пружинный манометр; 5 - фланцевое соединение; 6 - газоанализатор; 7 -резервуар; 8 - клапан; 9 - ртутный термометр.

Методы определения потери нефти и нефтепродуктов от испарения делятся на три группы:

-

- метод прямого определения;

-

- метод косвенного определения.

-

- определение весовым методом.

Методы определения потерь нефти прямым методом: При определении потерь нефти этим методом потери рассчитываются отдельно для каждого резервуара и бака. То есть к расчету потерь подходят индивидуально. Для этого на нефтебазах и резервуарах устанавливаются контрольноизмерительные приборы, а потери измеряются регулярно через определенные промежутки времени. В конечном итоге размер потери определяется индивидуально по месту возникновения каждой потери. Ошибка при прямом определении потери нефти практически невозможна, за исключением незначительных потерь нефти. При определении потерь методом прямого определения непосредственно измеряется или рассчитывается объем (масса) паров углеводородов, вытесняемых из резервуаров при хранении или погрузке-разгрузке нефти и нефтепродуктов.

Преимущество этого метода заключается в том, что проводимые измерения являются более точными, а недостатком метода является то, что требуются трудоемкие измерения на промышленных сооружениях и резервуарах.

Косвенные методы определения потерь нефти. Как известно, основную часть нефти составляют тяжелые углеводороды. Нефть сама является углеводородом. Однако углеводороды в составе нефти изменяют свои параметры (давление, температуру, плотность и т.д.) во время испарения из-за малого дыхания, большого дыхания и влияния температуры. В результате возникают косвенные потери нефти.

Для определения косвенных потерь нефти на месте утечки размещаются пусковые и конечные измерительные устройства. После проведения анализа результатов измерений и пробы нефти в лабораторных условиях определяется степень и количество изменений в составе углеводородов в нефти в результате испарения. В методе косвенного определения определяется потеря нефти и нефтепродуктов из-за изменения следующих физико-химических свойств:

-

a) давление насыщенного пара;

-

b) содержание углеводородов в пробах, отобранных из резервуаров до и после;

-

c) концентрация остатка после испарения углеводородов до С6 в пробах нефти и нефтепродуктов.

Преимущество косвенного метода определения состоит в том, что определение потерь проводится на основе лабораторных анализов, а потери можно оценить из нескольких последовательных источников. Недостатком метода является относительно невысокая точность.

Определение потерь нефти весовым методом: для определения потерь нефти этим методом отбирают пробы из нефтебазы и резервуара. Отобранная проба исследуется в специальной лаборатории и сравнивается вес до и после в месте потери нефти. За счет начальной и конечной весов нефти определяется полное количество потери нефти.

При определении потерь на нефтебазах и резервуарах косвенно и по весу погрешность бывает на минимальном уровне. Общая сумма технологических потерь нефти складывается из суммы технологических потерь на отдельных участках магистральных трубопроводов:

G tx = G itx + G 2tx + ... + G ntx

где: G1tx, G2tx, ….., Gntx - количество технологической потери нефти в отдельных частях магистрального трубопровода. При транспортировке нефти по трубопроводам количество технологической потери нефти Gtx1, 2,..., n

(тонн) для каждого участка рассчитывается по следующей формуле:

Gtx1,2

_ _Q7+N7 Q8+N8

,n g7 g8 100 100

где: g7, 8 - количество технологической потери нефти, в тоннах; Q7 - количество нефти, хранимой в резервуарах, в тоннах; N7 - норма технологической потери нефти, сбрасываемой в сточные воды, в %; Q8 -количество, нефти, транспортируемой по магистральным трубопроводам в отчетный период, в тоннах; N8 - норма технологической потери нефти, возникшей в результате негерметичности в уплотнителях насоса, в % .

Общее количество потери нефти: Общая количество потерь нефти состоит из суммы технологических и естественных потерь:

G um = G + G tx (4)

где: Gобщее - общее количество потери нефти в магистральных трубопроводах, в тоннах; G - количество естественных потерь нефти в магистральных трубопроводах, в тоннах; Gtx - количество технологических потерь нефти в магистральных трубопроводах, в тоннах.

Результат

Чтобы уменьшить потери от перепадов температуры и испарения в резервуарах, поверхность резервуара окрашивается светоотражающей краской, покрывается защитным покрытием для защиты от тепла, а затем резервуар поливается водой. Этот метод в определенной степени снижает потери, вызванные перепадами температуры, что является одной из самых больших проблем нефтяной промышленности. В результате расчетов было установлено, что резервуары, окрашенные цинковым и алюминиевым покрытием, нагреваются при температуре 150 °C, а резервуары, окрашенные в черный цвет, нагреваются при температуре 350 °C.

Качество и долговечность краски зависит от метода покраски, степени окрашивания, температуры воздуха, окружающей среды и цвета краски. Срок службы резервуаров, окрашенных в насыщенные цвета (зеленый, черный и др.), составляет 5 лет, а срок службы резервуаров, окрашенных в светлые цвета, алюминиевыми и цинковыми обрезками, составляет 2 года. Для резервуаров с большими размерами конструкции окраска в насыщенные или светлые цвета не имеет большого значения, потому что в больших резервуарах в результате перепадов температуры потери при испарении, большом и малом дыхании не так велики. Для этого в больших резервуарах особое внимание уделяется надежной защите металла от коррозии.

Список литературы Исследование потери углеводородов в системах хранения нефти и нефтепродуктов

- Матиев К.И., Ага-заде А.Д., Келдибаева С.С. Удаление асфальтосмолопарафиновых отложений различных месторождений. // SOCAR Proceedings. 2016.- № 4.- c. 64-68.

- Рябов В.Г., Старкова Н.Н., Тархов Л.Г., Кудинов А.В. Переработка нефти и газа: учеб. Пособие. Перм. Гос.течн. ун-та, 2008.- 103 с.

- Рахманкулов Д.Л., Долматов Л.В., Ольков П.Л., Аглиуллин А.Х. Товароведение нефтяных продуктов. В 8-ми томах. Том 1. общие сведения о нефти и нефтепродуктах. М.: Химия, 2003. 160 с