Исследование поведения частиц в гидродинамическом фильтре на основе численных расчетов

Автор: Девисилов В.А., Шарай Е.Ю.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Энергетика. Механика

Статья в выпуске: 1-9 т.12, 2010 года.

Бесплатный доступ

В статье рассмотрено моделирование работы гидродинамического вибрационного фильтра с помощью программного комплекса для гидромеханических расчетов. Представлены предварительные расчетные результаты, которые показали перспективность предлагаемой схемы очистки. Машинное моделирование позволяет определить оптимальные режимные параметры и минимизировать объем экспериментальных исследований фильтра.

Очистка жидкости, фильтрование, гидродинамический фильтр, машинное моделирование, неньютоновская жидкость

Короткий адрес: https://sciup.org/148199254

IDR: 148199254 | УДК: 66.067+628.33+532.546+51&74

Текст научной статьи Исследование поведения частиц в гидродинамическом фильтре на основе численных расчетов

Процессы фильтрации и фильтрования жидкостей в настоящее время недостаточно изучены. Имеющиеся теоретические разработки по этим вопросам базируется на рассуждениях и выводах, которые зачастую не достаточно подтверждены результатами экспериментальных работ. Особенно это относится к фильтрованию высоковязких и реологически сложных жидкостей. Большинство таких жидкостей обладают неньютоновскими свойствами, эффективная вязкость которых зависит от скорости деформации. Движение таких жидкостей в пористой среде изучено мало. При построении теории фильтрации и фильтрования используются допущения и упрощения, которые не позволяют получить целостную картину процесса. Отсутствие адекватной модели гидродинамики неньютоновской жидкости в гидродинамическом фильтре является основной проблемой на пути создания общей методики расчета аналогичных аппаратов. Поэтому построение математической модели фильтрования, основанной на численном решении уравнений Навье-Стокса, весьма актуально особенно при рассмотрении многофакторных процессов, теоретическое описание которых весьма сложно.

Использование численного эксперимента при решении таких задач конкретизирует направления экспериментально-теоретического исследования процессов фильтрации и фильтрования, позволяет выявить уже на стадии проектирования оптимальные режимы работы филь-

тра, оптимизировать элементы его конструкции и сосредоточиться на основных задачах экспериментального исследования.

2. ПОСТАНОВКА ЗАДАЧИ

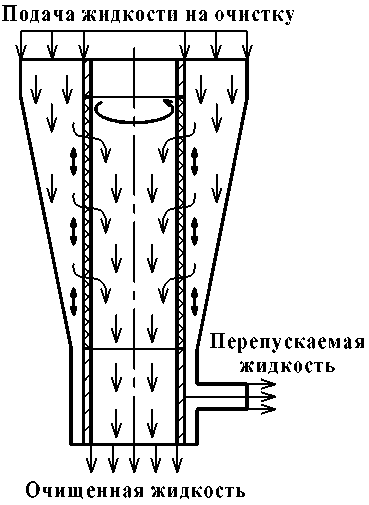

В настоящее время в МГТУ им. Н. Э. Баумана на кафедре “Экология и промышленная безопасность” ведётся работа по созданию гидродинамического вибрационного фильтра, описание которого представлено в [1-4]. Процесс очистки заключается в том, что жидкость пропускают через фильтровальную перегородку, которая вращается и вибрирует вдоль оси вращения, при этом часть очищаемого потока перепускается вдоль перегородки (рис. 1).

Задача заключается в создании расчетной графоаналитической модели, с помощью которой можно было бы оценить влияние различных факторов на процесс очистки, в частности:

-

- свойств очищаемой среды (реологических свойств, плотности);

-

- параметров отделяемой твердой фаза (размера частиц и их плотности);

-

- режимов работы фильтра (частоты вращения фильтроэлемента, частоты и амплитуды его вибрации, скорости течения жидкости вдоль фильтровальной перегородки, соотношения объемов очищаемой и перепускаемой жидкости).

-

3. СОЗДАНИЕ ГРАФОАНАЛИТИЧЕСКОЙ МОДЕЛИ

Анализ современных программных продуктов показал, что базой для расчетного исследования гидродинамических и сепарационных процессов, происходящих в фильтре, может являться программный комплекс “STAR-CD”. Использование программного продукта предполагает численное решение уравнений Навье-Стокса, осреднённых по числу Рейнольдса при заданных граничных условиях, методом конечных объёмов. На первом этапе работы создана упрощенная графоаналити-

Рис. 1. Схема работы фильтра ческая модель и проведены предварительные расчеты с целью обоснования возможности использования программного комплекса для решения поставленной задачи.

Для подтверждения возможности использования результатов, полученных с использованием программного комплекса “STAR-CD”, и адекватности разработанной графоаналитической модели для изучения процессов фильтрования смоделированы и рассчитаны некоторые течения, для которых известны точные аналитические решения, и проведено их сравнение. Программа показала довольно высокую сходимость с аналитическим решением, на основании чего сделан вывод о возможности использования результатов, полученных в “STAR-CD”.

Построение геометрии

Создание модели начинается с построения её геометрии. Геометрическая модель предусматривает разбиение на 1 953 540 структурированных гексоэдрических ячеек – элементарных объёмов, в которых происходит расчет. Такое мелкое разбиение позволяет достичь сходимости решения. Ячейки сгущаются к областям образования пограничного слоя. На первом этапе работы при построении геометрии были приняты следующие упрощения:

-

- не рассматривается течение жидкости в отводящем патрубке;

-

- фильтровальный элемент, состоящий из сетки, закрепленной на каркас в виде перфорированного цилиндра, заменен эквивалентной пористой средой.

Исходные данные для расчетов

Рассматривались случаи:

-

- вращения фильтровальной перегородки с различными частотами при фильтрации ньютоновской жидкости;

-

- вращения фильтровальной перегородки при фильтрации неньютоновской жидкости с различным индексом течения.

Параметры сред, режимов и конструкции, для которых на первом этапе работы выполнялись расчеты, представлены в табл. 1.

Таблица 1. Параметры сред, режимов работы и конструкции фильтра

|

Наименование |

Материал, значение |

Примечания |

|

Жидкая среда |

Вода, 20оС Масло инд., 20оС |

|

|

Твердая фаза |

Железо |

Плотность ρ p = 7800 кг/м3 |

|

Карбид бора |

Плотность ρ p = 2500 кг/м3 |

|

|

Диаметр частиц d , мкм |

20; 40; 60; 100; 300; 500 |

|

|

Расход жидкости через фильтр, л/мин (м3/с) |

2 (3,333•10-5) |

|

|

Средняя скорость жидкости на входе, м/с |

0,029 |

|

|

Частота вращения фильтровальной перегородки f , Гц |

1,7; 5,0; 10,0 |

|

|

Фильтровальный материал |

Сетка С 685 |

ТУ 14-1-697-2001 |

|

Расход перепускаемой жидкости |

15% от полного расхода |

4,999•10-6 м3/с |

|

Расход очищенной жидкости |

85% от полного расхода |

2,833•10-5 м3/с |

|

Индекс течения n |

0,4; 0,6; 0,8; 1,0 |

Реологическая кривая жидкости описывается степенной зависимостью |

|

Коэффициент консистенции жидкости k , Па•с(2 n - 1)/ n |

0,153 |

Задание фильтровальной перегородки

Фильтровальная перегородка в модели задаётся эквивалентным гидравлическим сопротивлением и величиной пористости материала. Со-

противление в направлении движения потока в пористой среде описывается значение коэффициента X , примененного для канального течения. Коэффициент сопротивления X представ-

ляется в программе в виде:

X — C Re m 1 +

1 I Re

т

Pv

, 2

где С 1, С 2, m – константы, зависящие от типа жидкости; Re – число Рейнольдса ( Re = pv'D / p >; v' — средняя скорость жидкости в среде, м/с, Ц - динамическая вязкость жидкости, Па^с; p - плотность жидкости, кг/ м 3 ; D - характерный диаметр канала, м; т - касательное напряжение, кг/(м•с2).

Средняя скорость жидкости в среде

Qfp v = 5.P7J. (2> где Qfp – расход жидкости через фильтровальную перегородку, м3/с; Sfp – площадь фильтровальной перегородки, м2, s - пористость фильтровального материала.

Потеря давления на единицу длины канала может быть представлена как:

пористой среды, и — v's >, м/с; А - поверхностная площадь фильтровальной перегородки ( A — A ' / s >, м 2 .

С помощью коэффициентов a [кг/м4], в [кг/(м3с>] и пористости s задаётся эквивалентное гидравлическое сопротивление фильтровальной перегородки.

Канальное течение представляется как течение в ортотропной пористой среде. Поэтому значения коэффициентов a и в для направлений, где нет течения (т.е. в направлении стенок канала), берутся на 5-6 порядков выше, чем в направлении течения. Такое задание условий понимается программой как течение в одном направлении.

В нашем случае рассматривается ламинарное течение в круглом канале, поэтому коэффициент гидравлического сопротивления имеет вид [5]:

Re .

В уравнении (1) константы С 1 = 64; С 2 = 0; m = – 1.

64 Pp Re - 1

2s3 A

; в = 0.

dp P

— = -т —

L A' ’

где Р - периметр смоченной поверхности, м; A' – площадь поперечного сечения каналов пористой среды, м2.

Из уравнения (3) следует, что:

dp A'

L P .

Используя уравнения (1) и (4) получаем:

Cx Re m 11 + C 2

1 I Re

dp A'

PXXA■ (5>

После преобразования выражения (5) получаем:

В программе проведён расчет для двух жидкостей, существенно различающихся по вязкости: воды и масла. Параметры используемых жидкостей, представлены в табл. 2.

Средняя скорость прохождения жидкости через фильтровальную перегородку равняется v‘ — 7,277 • 10-3 м/с.

Число Рейнольдса определяется по формуле:

Re — pv ' D / Ц .

Reвод = 1,085•10-1 – для воды.

Reмасл = 8,835•10-4 – для масла.

Таким образом, имеет место ламинарный режим течения.

Коэффициент a для воды:

a — 3,073 • 10 8 кг/м4.

Коэффициент a для масла:

a —1,555 • 1012 кг/м4.

Рассчитанные значения коэффициентов a , в и пористость s подставляются в соответствующее окно программы.

dp PC 1 pu 2 Re m PC 1 C 2 ци Re m — —----------

L 2s 3 A 2s 2 AD

— au + ви ,(6>

4. РЕЗУЛЬТАТЫ ПРЕДВАРИТЕЛЬНЫХ РАСЧЕТОВ

где u – приведенная скорость (определяется отношением средней скорости к доле твердой фазы

В гидродинамическом вибрационном фильтре реализуются три механизма очистки жидкости – фильтрование через пористый материал,

Таблица 2. Характеристики очищаемой среды

|

Параметр |

Вода |

Масло минеральное |

|

Плотность, кг/м3 |

998,9 |

900,0 |

|

Вязкость динамическая, Па•с |

1,01•10-3 |

1,53•10-1 |

очистка за счет действия центробежных сил и гидродинамического смыва. На данном этапе работы последний механизм не моделировался, но планируется его включение в расчет с помощью написания отдельной подпрограмм, так как непосредственно сама программа “STAR-CD” этот механизм не может учесть. Кроме того, фильтровальная перегородка, заданная как пористая среда с эквивалентным гидравлическим сопротивлением, для частиц не является преградой – все частицы проходят сквозь неё. Кроме того, фильтровальная перегородка, заданная как пористая среда с эквивалентным гидравлическим сопротивлением, для частиц не является преградой. Поэтому расчет показывает, что если частица попадает на фильтровальную перегородку, она проходит сквозь неё. Однако очевидно, если диаметр частицы больше диаметра отверстий в пористом материале, она не пройдёт через него, а задержится на его поверхности или в объеме пористой перегородки. На последующих этапах работы над программой предполагается устранение этой неточности, т.е. разработка дополнительных подпрограмм, описывающих структуру пористой перегородки, гидродинамический смыв, а также продольную вибрацию фильтровального элемента, т.е. моделирование действия всех механизмов, имеющих место при работе фильтра.

На данном этапе моделировались два случая – при неподвижной и вращающейся перегородке.

Оценка эффективности отделения частиц осуществлялась по соотношению:

N

η f = N f ⋅100% , (9)

где η f – показывает, сколько частиц вышло из фильтра не попав на фильтровальную перегородку в %; N f – количество частиц, не попавших на фильтровальную перегородку; N – общее количество частиц, введенных в фильтр.

Результаты предварительных расчетов фильтрования ньютоновских жидкостей

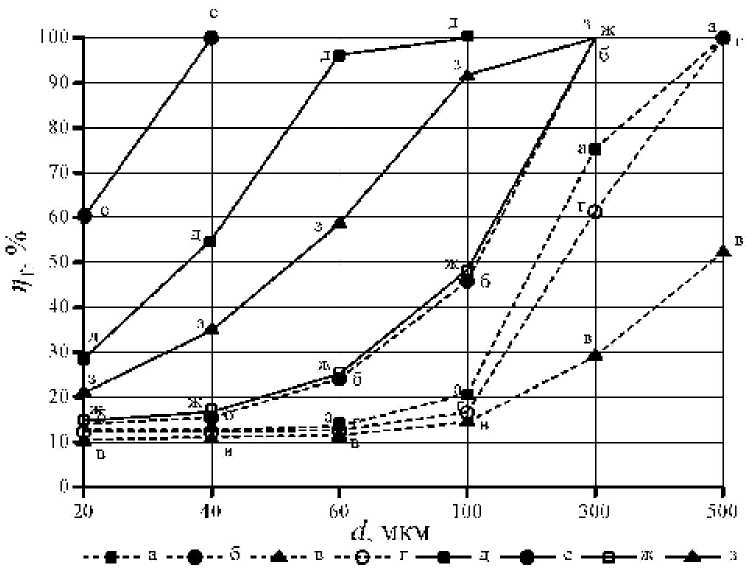

Для каждой из двух сильно отличающихся по вязкости жидкостей варьировались частоты вращения фильтровальной перегородки f , диаметр d и плотности частиц ρ p . По результатам расчета построен график зависимости величины η f от диаметра частиц и частоты вращения фильтровальной перегородки (рис. 2).

Как видно из рис. 2, существенное влияние на величину η f оказывает вязкость жидкости. Так, при частоте вращения f = 5 Гц ( 300 оборотов в минуту) в воде все частицы диаметром

Масло: а – f = 10 Гц, ρ p = 2500 кг/м3; б – f = 10 Гц, ρ p = 7800 кг/м3; в – f = 5 Гц, ρ p = 2500 кг/ м3; г – f = 5 Гц, ρ p = 7800 кг/м3;

Вода: д – f = 5 Гц, ρ p = 2500 кг/м3; е – f = 5 Гц, ρ p = 7800 кг/м3; ж – f = 1,67 Гц, ρ p = 2500 кг/м3; з – f = 1,67 Гц, ρ p = 7800 кг/м3

Рис. 2. Зависимость величины ηf от диаметра частиц d и частоты f вращения фильтровальной перегородки больше 40 мкм и плотностью Рр = 7800 кг/м3 отделяются за счет центробежных сил и не попадают на фильтровальную перегородку (зависимость е рис. 2). В масле же при тех же режимных параметрах отделяются только 12,5 % частиц (зависимость г рис. 2). Кроме того, вид кривых на воде в исследуемом диапазоне размеров частиц имеет практически плавно возрастающий характер. Для масла же в диапазоне 20 – 60 мкм значение исследуемого параметра изменяется незначительно и составляет 10,5 –13,8 % (зависимости а, в, г рис. 2).

На рис. 2 не показаны зависимости, полученные для воды при f = 10 Гц (600 оборотов в минуту), так как в исследуемом диапазоне диаметров частиц d (от 20 до 500 мкм) значение параметра n f = 100%.

Таким образом, на основе полученных расчетных зависимостей можно прогнозировать оптимальный режим работы фильтра при известных характеристиках очищаемой жидкости, плотности и дисперсно-фракционного состава частиц загрязнения. Для маловязких жидкостей, сравнимых с вязкостью воды, нет необходимости использовать большую частоту вращения фильтровальной перегородки – даже величина f = 5 Гц дает хороший результат по очистке частиц размером до 20 мкм, а более мелкие частицы будут задерживаться фильтровальной перегородкой. Для высоковязких жидкостей, таких как масла, необходимо выбирать режимы с большей частотой вращения, не менее 10 Гц.

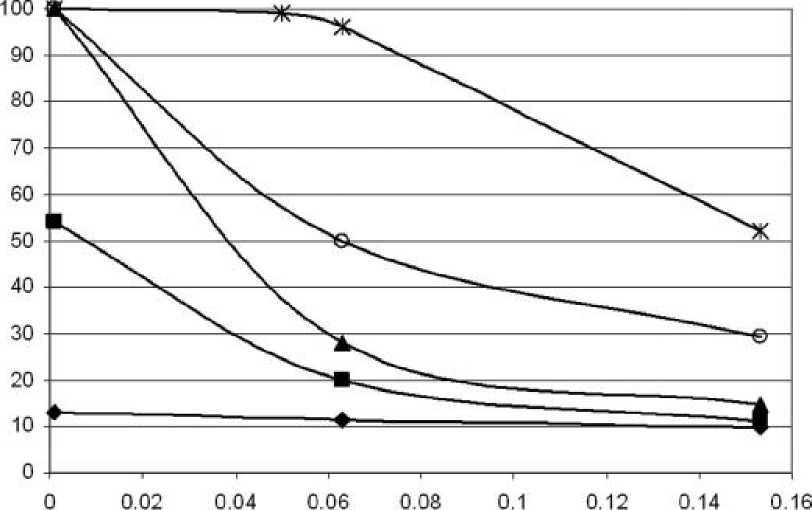

На рис. 4 представлен график зависимости тонкости очистки от вязкости очищаемой жидкости. Кривые построены для монодисперсных загрязнений при различных диаметрах частиц, частоте вращения фильтровальной перегородки f = 5 Гц, плотности частиц Р р = 2500 кг/м3.

Результаты предварительных расчетов фильтрования неньютоновских жидкостей

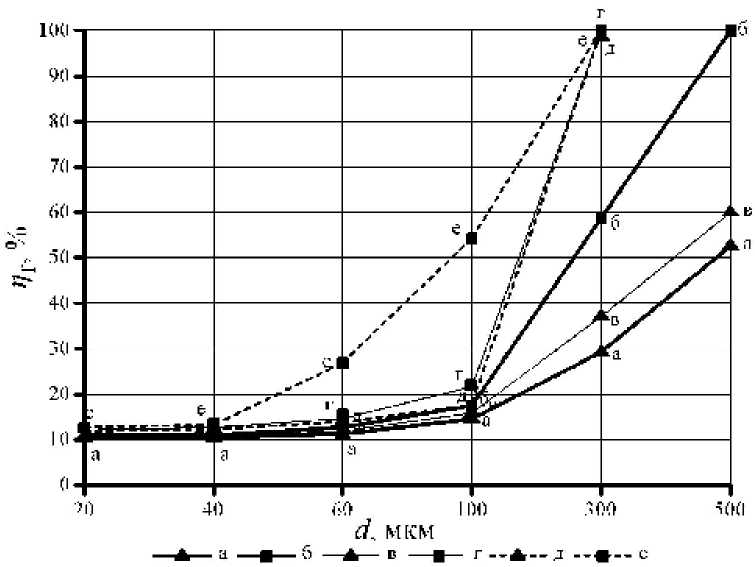

Проведен расчет гидродинамических характеристик неньютоновской жидкости для параметров, указанных в табл. 1, при частота вращения фильтровальной перегородки 5 Гц. Динамическая вязкость жидкости, соответствующая индексу течения n = 1, составляет 0,153 Па•с. Плотность жидкости 900 кг/м3. Варьировалась величина индекса течения.

В основу расчета гидравлических характеристик течения неньютоновской жидкости положена степенная зависимость Оствальда де Виля. Для степенной жидкости эффективная вязкость µ определяется следующим соотношением:

ц = kj ( ” - 1)/ n , (10) где µ – эффективная вязкость, Па•с; k – коэффициент консистенции, Па•с(2 n -1)/ n ; j – скорость сдвига, с-1; n – индекс течения, характеризующий

Вязкость, Па с

♦ d =10 мкм » d =40 мкм —*—d =100 мкм —в— d =300 мкм —*— d =500 мкм

Рис. 3. График зависимости величины η f от вязкости очищаемой жидкости для разных диаметров частиц d плотностью Р р = 2500 кг/м3 при f = 5 Гц

а – n = 1, ρ p = 2500 кг/м3; б – n = 1, ρ p = 7800 кг/м3; в – n = 0,8, ρ p = 2500 кг/м3;

г – n = 0,8, ρp = 7800 кг/м3; д – n = 0,4, ρp = 2500 кг/м3; е – n = 0,4, ρp = 7800 кг/м3 Рис. 4. Зависимость величины ηf от диаметра частиц d и индекса течения n при частоте вращения фильтровальной перегородки 5 Гц темп разрушения структуры и степень отклонения от ньютоновского течения.

Исследование проводилось для псевдоплас-тичной жидкости ( n < 1) [6].

По результатам расчета построен график зависимости величины η f от диаметра d и плотности частиц ρ p , и величины индекса n . Согласно рис. 4, на величину η f существенное влияние оказывает индекс течения n . При определенном размере частиц загрязнения величина η f больше при меньшем значении n . Так для частиц плотностью 7800 кг/м3 и диаметром 60 мкм при n = 0,4 сепарируются за счет вращения 27 % всех частиц, а при n = 1,0 только 11,5 % всех частиц. Такое поведение кривых объясняется тем, что величина η f зависит от вязкости жидкости, согласно рис. 3. При меньшем значении индекса течения n происходит более быстрое разрушение структуры жидкости и снижение ее вязкости, что приводит к повышению эффективности сепарации твердой фазы η f .

Это позволяет сделать вывод о том, что применение гидродинамической фильтрации позволит значительно улучшить и упростить очистку реологически сложных сред, которая связана со значительными проблемами из-за быстро снижения пропускной способности фильтровальной перегородки. Можно с очевидностью предположить, что введение вибрации фильтровальной перегородки будет являться дополнительным фактором, улучшающим отделение твердой фазы от высоковязкой неньютоновской жидкости за счет снижения ее вязкости, устранения облитера-ционных процессов в пористой структуре, разрушения осадка, образующегося на перегородке.

ВЫВОДЫ

Показана возможность математического моделирования с использование программного комплекса “STAR-CD” при разработке оптимальной с точки зрения гидродинамики и эффективности очистки конструкции гидродинамического вибрационного фильтра, что сокращает затраты на экспериментальную отработку опытного образца.

Предварительные расчеты показали, что одним из основных параметров, влияющим на процесс очистки в гидродинамическом фильтре является вязкость жидкости. Увеличение вязкости жидкости ведет к уменьшению эффективности очистки. Эффективность очистки зависит также, но в меньшей степени, от плотности частиц и частоты вращения фильтровальной перегородки.

Список литературы Исследование поведения частиц в гидродинамическом фильтре на основе численных расчетов

- Девисилов В.А., Мягков И.А. Мобильная установка для восстановления отработанных масел//Безопасность в техносфере. 2007. № 5. С. 36-46.

- Девисилов В.А., Мягков И.А. Гидродинамическое фильтрование в системе очистки и восстановления отработанных моторных масел//Известия Самарского научного центра Российской академии наук. Том.1. 2005. С. 220-226.

- Девисилов В.А., Мягков И.А. Гидродинамические вибрационные фильтры для регенерации отработанных масел и нефтепродуктов//Экология и промышленность России. 2005. июль. С. 4-7.

- Девисилов В.А., Мягков И.А. Гидродинамическое вибрационное фильтрование и конструкции фильтров//Безопасность жизнедеятельности. 2004. № 7. С. 37-47.

- Идельчик Е.И. Справочник по гидравлическим сопротивлениям. М.: Машиностроение, 1992. 672 с.

- Уилкинсон У.Л. Неньютоновские жидкости. М.: Мир, 1964. 216 с.