Исследование поврежденности проволоки в процессе волочения в зависимости от расположения неметаллических включений

Автор: Барышников Михаил Павлович, Чукин Михаил Витальевич, Бойко Артм Борисович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.16, 2016 года.

Бесплатный доступ

Представлено исследование напряженно-деформированного состояния и вероятности разрушения заготовки в процессе волочения на основании представления структуры катанки как неоднородной среды. Исследование выполнено на примере неоднородности структуры в виде неметаллических включений в процессе волочения стальной проволоки. Приведены результаты металлографических исследований горячекатаной катанки и анализа типа неметаллических включений на растровом электронном микроскопе. Определена кривая пластичности высокоуглеродистой катанки из стали марки 80 и выполнено конечно-элементное моделирование в программе SIMULIA Abaqus процесса волочения стальной проволоки с различным расположением неметаллических включений по сечению заготовки. Исследование влияния структурной неоднородности на напряженно-деформированное состояние заготовки в процессе волочения с использованием средств конечно-элементного моделирования позволило определить максимальную суммарную деформацию стальной проволоки в зависимости от расположения неметаллических включений. Представлены результаты конечно-элементного моделирования процесса волочения стальной проволоки из стали марки 80 по действующему на промышленном предприятии маршруту.

Конечно-элементное моделирование, микроструктура, волочение, неоднородность структуры, неметаллические включения

Короткий адрес: https://sciup.org/147156998

IDR: 147156998 | УДК: 621.778.019:001.891.57 | DOI: 10.14529/met160106

Текст научной статьи Исследование поврежденности проволоки в процессе волочения в зависимости от расположения неметаллических включений

В настоящее время неравномерность механических свойств чаще всего оценивают качественно, по изменению структуры. При этом оперируют интегральными характеристиками механических свойств, которые получают на основании стандартных методов испытаний: растяжение, сжатие, скручивание, кручение, изгиб и т. д. Однако в процессах обработки металлов давлением, например, в процессах калибрования и волочения проволоки, механические свойства по сечению формируются и изменяются неравномерно [1]. В частности для более полного анализа напряженно-деформированного состояния (НДС) актуальным является вопрос количественной оценки градиента изменения механических свойств по сечению обрабатываемой заготовки, возникающего вследствие неравномерности деформаций при обработке давлением [2]. Металлы и сплавы в большинстве случаев принято рассматривать как компактную среду, поскольку неоднородность структуры пренебрежительно мала по сравнению с размерами изделия, однако, при определенных условиях, анизотропия механических свойств становится весьма существенной. Так после обработки давлением механические свойства металлов и сплавов в продольном и поперечном направлении могут значительно отличаться. Вследствие технологических особенностей производства заготовок на этапе сталеплавильного производства для дальнейшей обработки давлением, в металле образуются несплошности структуры в виде газовых пор и различные неметаллические включения (сульфиды, оксиды, силикаты) [3, 4]. Макро- и микроструктурные неоднородности, как известно, оказывают существенное влияние на пластические свойства и трещиностойкость [5, 6]. В процессе обработки металлов давлением необходимо оценить напряженно-деформированное состояние и влияние неметаллических включений на снижение прочностных характеристик основного материала. С целью предотвращения разрушения заготовки требуется установить предельное содержание неметаллических включений в зависимости от расположения по сечению обрабатываемой заготовки. Наиболее прогрессивным метод оценки напряженно-деформированного состояния материала в процессах обработки давлением является метод конечных элементов. Применение данного метода позволяет спрогнозировать разрушение заготовки без необходимости проведения промышленных испытаний. В данной работе представлен подход к изучению НДС на основе представление структуры как неоднородной среды. Указанный подход реализован на примере волочения проволоки с неоднородностью структуры в виде неметаллических включений. Исследование проведено методом конечных элементов в программном комплексе SIMULIA Abaqus.

Постановка задачи

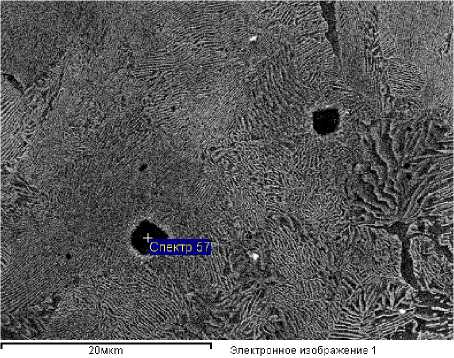

Для определения преимущественного типа неметаллических включений проведено исследование микроструктуры на растровом электронном микроскопе. В результате исследования [7], значительного количества пластичных включений и разрушенных в результате деформации вытянутых в сплошные строки включений не обнаружено. Включения преимущественно представляют собой недеформирующиеся (глобулярные) единичные включения оксидов (рис. 1), в результате чего целесообразно моделирование неметаллических включений при деформации холодным волочением как тел, обладающих упругими свойствами [8, 9].

С целью определения реологических свойств проведены испытания на растяжение образцов рабочей длиной 75 мм из стали 80. Испытания проводились на универсальной испытательной машине AG-300kNIC усилием 300 кН, класс точности 1. Абсолютная деформация образца фиксировалась с помощью видеоэкстензометра TRViewX 240S с точностью 6 мкм. Результаты испытаний представлены на рис. 2 и в таблице.

Сводные данные испытаний горячекатаной катанки и свойства неметаллических включений, использованные при конечно-элементном моделировании представлены в таблице.

Модель стальной катанки представлена как композиционный материал с металлической матрицей и дисперсными включениями, которые в отличие от дисперсно-упрочненных композиционных материалов ослабляют сечение заготовки. Неметаллические включения представляют собой отдельные элементы со свойствами диоксида кремния в конечно-элементной сетке модели катанки.

Материал волоки значительно превосходит по механическим свойствам обрабатываемую заготовку, в результате чего целесообразно моделирование волок как абсолютно жестких тел, не испытывающих деформаций.

При построении конечно-элементной модели

использованы следующие допущения и ограничения:

-

– передний и задний концы заготовки приняты абсолютно жесткими;

-

– передний и задний концы заготовки имеют одну степень свободы (возможность перемещения в продольном направлении);

-

– объемное содержание неметаллических включений 5 %;

-

– скорость волочения 2,5 м/с;

-

– коэффициент трения 0,1;

– неразрывная связь между основным мате-

риалом и неметаллическими включениями;

– модели волок приняты абсолютно жесткими и имеют ноль степеней свободы.

Конечно-элементное моделирование выполнено в программном комплексе SIMULIA Abaqus, обладающего необходимым инструментарием для корректной постановки задачи с учетом неоднородности структуры [11]. В качестве критерия раз-

рушения использовалась модель пластичного разрушения (Ductile damage). Данный критерий при-

меняется для прогнозирования наступления по-

вреждения в результате зарождения, роста и слияния пустот в пластичных металлах. Модель предполагает, что эквивалентная пластическая деформация в начальной стадии разрушения является функцией объемного напряженного состояния и скорости деформации.

Разрушение рассчитывается для каждого эле-

мента при выполнении условия

toD - j

d s pl

sDp1 (n, spl )

= 1,

где to D - переменная, монотонно возрастающая с

увеличением пластической деформации; s D

–

эквивалентная пластическая деформация в момент начала разрушения; s pl - эквивалентная скорость пластической деформации.

а)

Рис. 1. Электронное изображение (а) и анализ химического состава включения (б)

б)

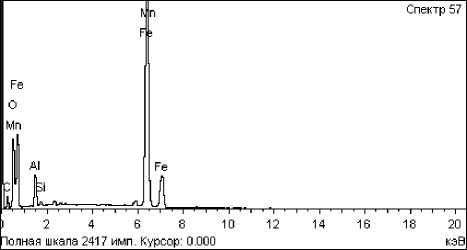

Рис. 2. Кривая пластичности стали 80

Свойства исследуемых материалов

|

s о Й 5 |

СТ к 2 СТ ст о 5 |

СТ к о СТ К н СТ О |

СТ~ о н о к |

Щ ri o' к ст ст к ст ст и |

к ст' ст о ст ст ст 5 |

СТ К S н ст н ст о ст К |

гиГ СТ СТ CQ СТ н о с 3 5 о 5 m |

о СТ 0х ст о ст щ СТ СТ н >^ о о |

ст Ч S О Х |

|

Сталь 80 |

210 |

0,28 |

7800 |

25116 |

38306 |

750 |

1144 |

8,72 |

11,73 |

|

Неметаллические включения (SiO 2 ) [10] |

483 |

0,165 |

2650 |

– |

– |

– |

– |

– |

– |

η=- p / q ,

где p – напряжение, вызванное давлением; q – интенсивность напряжений.

На каждом этапе приращения в ходе математического моделирования переменная увеличивается по зависимости

Δ ε pl

ΔωD = ≥ 0 .

s(n, spl)

При моделировании используется расширенная модель трения Аммонтона – Кулона, учитывающая напряжение сдвига τ max . Скольжение происходит в случае превышения эквивалентного напряжения трения [12].

τ cr = min ( µ P , τ max ) .

где Р – контактное давление; µ – коэффициент трения.

Моделирование волочения проволоки из стали 80 выполнено по маршруту: 15,5 мм – 14,78 мм – 13,48 мм – 12,38 мм – 11,46 мм – 10,68 мм – 9,98 мм.

В зависимости от технологических особенностей производства заготовки для дальнейшей об- работки давлением и методов очистки металла, неметаллические включения имеют различное расположение по сечению обрабатываемой заготовки. С целью исследования влияния расположения неметаллических включений по поперечному сечению на обрывность заготовки построены четыре модели:

– модель заготовки без неметаллических включений;

– с равномерным расположением неметаллических включений по сечению заготовки;

– с расположением неметаллических включений в осевой области заготовки;

– с расположением неметаллических включений в поверхностной области заготовки.

Анализ результатов конечно-элементного моделирования

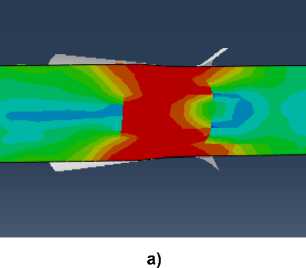

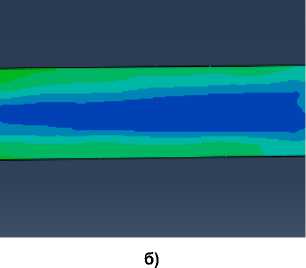

При волочении стальной проволоки без неметаллических включений наибольшие значения интенсивности напряжений (до 651 МПа) после выхода из очага деформации сосредоточены в поверхностных областях проволоки (рис. 3), значе-

+1.14е+09 +9.77е+08 +8.14е+08 +6.51е+08 +4.89е+08 +3.26е+08 +1.63е+08

+0.00е+00

в)

Рис. 3. Распределение интенсивности напряжений по сечению заготовки без включений: а – при волочении в пятой волоке (суммарное обжатие 52,52 %); б – после волочения в шести волоках (суммарное обжатие 58,54 %), в – значения интенсивности напряжений соответствующие цветовой гамме ния интенсивности напряжений в осевой области не превышают 326 МПа. При суммарной деформации 58,54 % после протяжки через шестую волоку в проволоке отсутствуют структурные повреждения.

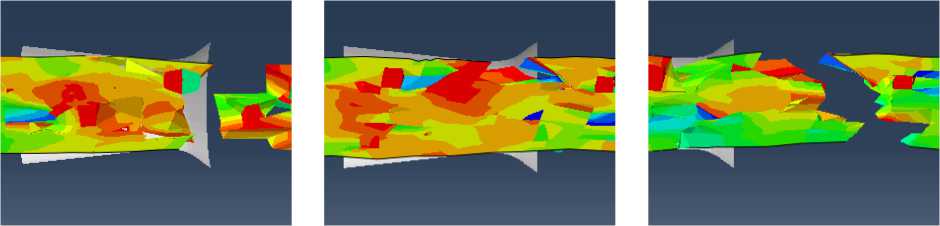

Наличие в катанке равномерно расположенных недеформируемых неметаллических включений повышает максимальные значения интенсивности напряжений в непосредственной близости от неметаллических включений, что объясняется большим модулем упругости включения относительно материала проволоки. При суммарной деформации 58,54 % при протяжке через шестую волоку неметаллические включения препятствуют пластической деформации металла, что приводит к обрыву проволоки (рис. 4, а). Анализ результатов конечно-элементного моделирования процесса волочения с расположением неметаллических включений в поверхностной области обрабатываемой заготовки показывает повышение значений интенсивности напряжений в поверхностной области, что приводит к расслоению проволоки (рис. 4, б) с последующим обрывом (рис. 4, в) при суммарном относительном обжатии 58,54 % в шестой волоке. Расслоение заготовки произошло вследствие превышения предела прочности материала в поверхностной области вблизи включений, являющихся концентраторами напряжений. Повышенное содержание неметаллических включений в осевой области, по результатам конечно-элементного моделирования, привело к локальному уменьшению поперечного сечения проволоки (образование

а) б) в)

г)

+1.14е+09 +9.77е+08 +8.14е+08 +6.516+08 +4.89е+08 +3.26е+08 +1.63е+08

+0.00е+00

д)

Рис. 4. Распределение интенсивности напряжений проволоки с неметаллическими включениями: а – равномерно расположенными (суммарное обжатие 58,54 %); б, в – в поверхностной области (суммарное обжатие 58,54 %); г – в осевой области (суммарное обжатие 45,34 %); д – значения интенсивности напряжений соответствующие цветовой гамме

Показатель разрушения модели без

Рис. 5. Значения показателя разрушения в зависимости от уменьшения площади поперечного сечения проволоки без неметаллических включений

Рис. 6. Значения показателя разрушения в зависимости от уменьшения площади поперечного сечения проволоки с различным расположением неметаллических включений

шейки ) и последующему обрыву в четвертой в олоке (рис. 4, г) при суммарном уменьшении пл о щади поперечного сечения 45,34 %.

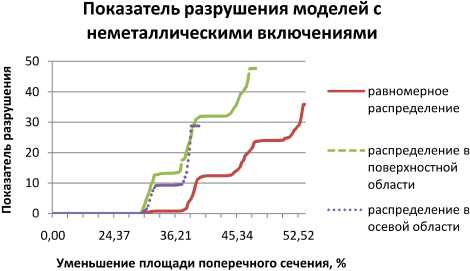

Степень поврежденности материала можно оценить по показателю разрушения. Повреждение материала происходит при превышении показат е лем критического значения равном единице. Дал ь нейшее развитие разрушения происходит в зав и симости от приложенной внешней нагрузки, свойств материала и расположения неметаллич еских включени й. При волочении проволоки без неметаллических включений, максимальное зн а чение показателя разрушения не превышает 0,5 (рис. 5), что свидетельствует об отсутствии знач и тельных структурных повреждений материала.

Наличие в структуре проволоки неметаллич ески х включений приводит к значительному увел и чению показателя разрушения после протяжки через третью волоку (суммарное уменьшение п оперечного сечения 36,21 %). Дальнейшее развитие разрушения зависит от расположени я неметалли ческих включений по сечению обрабат ываемой заготовки (рис. 6) . При наличии равномерно расположенн ых неметаллических включений по сеч ению про волоки происходит обрыв при волочении в шестой волоке (суммарное уменьшение поп еречного сечения 58,54 %). В случае расположения неметалли ческих включений в пове рхностной области, рас слоение с последующим обрывом пров олоки про исходит при протяжке через шестую вол оку (сум марное уменьшение поперечного сечения 58,54 %), при этом значения показателя разруш ения сущест венно выше в сравнении с моделью ра вномерно расположенных включений. Неметаллич еские вклю чения в осевой области способствовали обрыву проволоки при волочении в четвертой в о локе (суммарное уменьшение поперечного сечения 45,34 %).

Выводы

Проведенная работа позволила определить тип разрушения и уровень поврежденности проволоки в зависимости от наличия и расположения неметаллических включений по сечению обрабатываемой. Повышенное содержание неметаллических включений в осевой области приводит к образованию шейки с последующим обрывом проволоки. При наличии равномерно расположенных неметаллических включений происходит обрыв заготовки без предварительного образования шейки. В случае повышенной концентрации неметаллических включений в поверхностной области происходит расслоение заготовки с последующим обрывом. Максимальное значение показателя разрушения при волочении проволоки без неметаллических включений не превышает 0,5, что свидетельствует об отсутствии значительных структурных повреждений материала. Значение показателя разрушения зависит от расположения неметаллических включений по сечению обрабатываемой заготовки. Наиболее интенсивный рост показателя с 9,6 до 28,8 при волочении через четвертую волоку происходит в конечно-элементной модели с расположением неметаллических включений в осевой области, что приводит к обрыву проволоки. Показатель разрушения при расположении неметаллических включений в поверхностной области 47,69 существенно выше показателя 28,8 конечно-элементной модели с равномерным расположением неметаллических включений. Таким образом наибольший уровень показателя разрушения, по результатам конечноэлементного моделирования наблюдается в случае расположения неметаллических включений в осевой области заготовки.

Работа выполнена в соответствии с государственным заданием Министерства образования и науки Российской Федерации Магнитогорскому государственному техническому университету им. Г.И. Носова по теме «Разработка технологии получения высокопрочных длинномерных профилей из материалов с ультрамелкозернистой структурой в условиях комбинирования процессов интенсивного пластического деформирования» (Задание № 11.1525К от 18 июля 2014 г.)

Список литературы Исследование поврежденности проволоки в процессе волочения в зависимости от расположения неметаллических включений

- Development of dislocation based-unified material model for simulating microstructure evolution in multipass hot rolling/J. Lin, Y. Liu, D. Farrugia et al.//Philosophical Magazine. -Vol. 85. -2005. -No. 18. -P. 1967-1987.

- Анализ возможности моделирования многокомпонентных систем в среде DEFORM-3D/М.П. Барышников, А.Б. Бойко, С.О. Егоров и др.//Обработка сплошных и слоистых материалов: межвуз. сб. науч. тр. под ред. М.В. Чукина. -Магнитогорск: МГТУ. -2011. -С. 131-137.

- Карташов, М.Ф. Принцип типизации неметаллических включений/М.Ф. Карташов, А.В. Канина, А.М. Игнатова//Master’s Journal. -№ 1. -2014. -С. 33-38.

- Методы исследования механических характеристик металлов и сплавов в процессах обработки металлов давлением с учетом неоднородности структуры/М.П. Барышников, М.В. Чукин, А.Б. Бойко и др.//Вестник Магнитогорского государственного технического университета им. Г.И. Носова. -2014. -№ 4. -С. 26-31.

- Включения и газы в сталях/В.И. Явойский, С.А. Близнюков, А.Ф. Вишкарев и др. -М.: Металлургия. -1979. -272 с.

- Игнатов, М.Н. Идентификация и изучение свойств неметаллических включений в сварных соединениях/М.Н. Игнатов//Известия высших учебных заведений. Поволжский регион. Технические науки. -2013. -№ 2 (26). -С. 140-148.

- Анализ влияния неоднородности структуры на напряженно-деформированное состояние проволоки в процессе волочения/М.П. Барышников, М.В. Чукин, Г.С. Гун, А.Б. Бойко//Известия ТулГУ. Технические науки. -Тула: Изд-во ТулГУ. -2014. -Вып. 10: в 2 ч. Ч. 1. -С. 57-62.

- The effects of non-metallic inclusion on ductile damage of high carbon steel wire in multi-pass dry drawing process/Ji S.-I. Se-In, K.-H. Lee, Y.-S. Yang et al.//Key Engineering materials. -2014. -Vol. 622-623. -P. 155-161.

- Yoshida, K. Prevention of Wire Breaks in Gold Fine Wire Drawing and Improvement in Wire Straightening/K. Yoshida, T. Yamashita, A. Tanaka//The 10th International Conference on Technology of Plasticity. -2011. -P. 297-301.

- Saraev, D. Finite element modeling of Al/SiCp metal matrix composites with particles aligned in stripes -a 2D-3D comparison/D. Saraev, S. Schmauder//International Journal of Plasticity. -2003. -Vol. 19. -P. 733-747.

- Барышников, М.П. Анализ программных комплексов для расчета напряженно-деформированного состояния композиционных материалов в процессах обработки давлением/М.П. Барышников, М.В. Чукин, А.Б. Бойко//Вестник Магнитогорского государственного технического университета им. Г.И. Носова. -2012. -№ 4. -С. 72-74.

- Measurement of deformation gradients in hot rolling of AA3004/C. Boldetti, C. Pinna, I.C. Howard et al.//Experimental Mechanics. -2005. -Vol. 45 (6). -P. 517-525.